自适应麦克纳姆轮及自动引导车

文献发布时间:2023-06-19 09:36:59

技术领域

本发明涉及全方位移动轮领域,尤其涉及一种自适应麦克纳姆轮,以及安装有该自适应麦克纳姆轮的自动引导车。

背景技术

随着经济的发展,自动引导车(AGV)的使用在装备制造业生产环节对提高企业生产效率、降低成本、提高产品质量和管理水平起到不错的作用。但由于传统AGV运行不够灵活,在狭小的空间作业困难,应用场合受到限制,因此现有技术中出现了安装有麦克纳姆轮的AGV。麦克纳姆轮四驱AGV是一种万向自动导航式AGV,可以实现XY两个方向的单独运动以及合成运动,还可以根据两边轮的转速不同实现平面中的任意方向的运动。其优点主要是换向灵活、成本相对低廉、运动控制算法简单,减少大量的结构件,在平面内可以沿任意方向、以任意半径旋转,非常适合工作在空间狭窄有限、对机动性要求高的场合。

麦克纳姆轮主要由轮毂和辊子两部分组成。轮毂是整个轮子的主体支架,辊子则是安装在轮毂上的鼓状物,数量为多个,围绕轮毂轴设置,麦克纳姆轮的轮毂轴与辊子转轴呈45夹角(或其他角度)。由于麦克纳姆轮的辊子环绕轮毂轴设置,与地面接触点少,主要为单一辊子与地面接触,轮子承载力局限于单一辊子的承载力,使得麦克纳姆轮AGV对地面伤害较大。

发明内容

本发明的目的是提供一种自适应麦克纳姆轮,可以有效减少对地面的伤害。

为了实现上述目的,本发明提供了一种自适应麦克纳姆轮,包括轮辐、围绕在所述轮辐周围的环形杆组、连接所述轮辐和所述环形杆组的缓冲件、辊子支撑杆和辊子模块,所述环形杆组包括至少4根长连杆,所述长连杆首尾转动连接,形成多边形,所述缓冲件连接所述环形杆组的转动节点和所述轮辐,所述辊子模块的数量与所述环形杆组的转动节点的数量相同,所述辊子模块通过辊子支撑杆与所述环形杆组的转动节点连接,所述辊子支撑杆的一端与辊子模块转动连接,所述辊子支撑杆的另一端与所述环形杆组的转动节点转动连接。

优选地,所述自适应麦克纳姆轮还包括限位复位件,所述限位复位件安装在每根所述辊子支撑杆和所述环形杆组之间,当所述自适应麦克纳姆轮处于自然状态时,所述限位复位件使得所述辊子支撑杆围绕所述轮辐呈放射状分布,当所述自适应麦克纳姆轮受力产生变形时,所述辊子支撑杆能够在所述环形杆组的转动节点处转动。

优选地,每根所述辊子支撑杆与所述环形杆组的转动节点的连接处均设置有一个所述限位复位件,每个所述限位复位件均包括两根扭簧,所述两根扭簧分布在所述辊子支撑杆的两侧,所述两根扭簧的一端均与辊子支撑杆固定连接,另一端分别与所述转动节点两侧的长连杆固定连接。

优选地,所述环形杆组的每根长连杆的一端处均设置有一个所述缓冲件,所述缓冲件包括弹簧和能够沿着所述自适应麦克纳姆轮径向伸缩的支撑杆组,所述支撑杆组连接所述长连杆一端的转动节点和所述轮辐,所述弹簧阻碍所述支撑杆组伸缩。

优选地,所述支撑杆组包括第一支杆、第二支杆、第三支杆和第四支杆,所述第一支杆和第二支杆的一端均与所述转动节点转动连接,所述第一支杆和第二支杆的另一端分别与第三支杆和第四支杆的一端转动连接,所述第三支杆和第四支杆的另一端均与所述轮辐转动连接,所述弹簧的一端与所述第一支杆和第三支杆的转动连接点连接,所述弹簧的另一端与所述第二支杆和第四支杆的转动连接件点连接。

优选地,所述第一支杆、第二支杆、第三支杆和第四支杆首尾相连成四边形,在两两相邻的支撑杆组之间也设置有连接一个支撑杆组的第一、第三支杆的转动连接点、以及另一个支撑杆组的第二、第四支杆的转动连接点的弹簧。

优选地,所述长连杆的数量为5根至15根。

更优选地,所述长连杆的数量为8根。

本发明与现有技术的不同之处在于,本发明提供的自适应麦克纳姆轮,通过可变形的环形杆组、设置在环形杆组和轮辐之间起到缓冲作用的缓冲件和通过辊子支撑杆安装在环形杆组转动节点处的辊子模块,实现了麦克纳姆轮在地面上的自适应变形。此种结构可保持麦克纳姆轮全向移动的功能下实现多辊子与地面接触,增大了辊子与地面的接触点,有效减小了麦克纳姆轮对地面单点压力,从而减小了麦克纳姆轮对地面的伤害;同时多辊子承力的方式有效增大了麦克纳姆轮的承载能力。

本发明的另一个目的是提供一种自动引导车,在运行时可以有效减少对地面的伤害。

一种自动引导车,该自动引导车的车轮采用上述任意一项所述的自适应麦克纳姆轮。

优选地,所述自适应麦克纳姆轮上安装有限位装置。

所述自动引导车与上述的自适应麦克纳姆轮对于现有技术所具有的技术优势相同,在此不再赘述。

附图说明

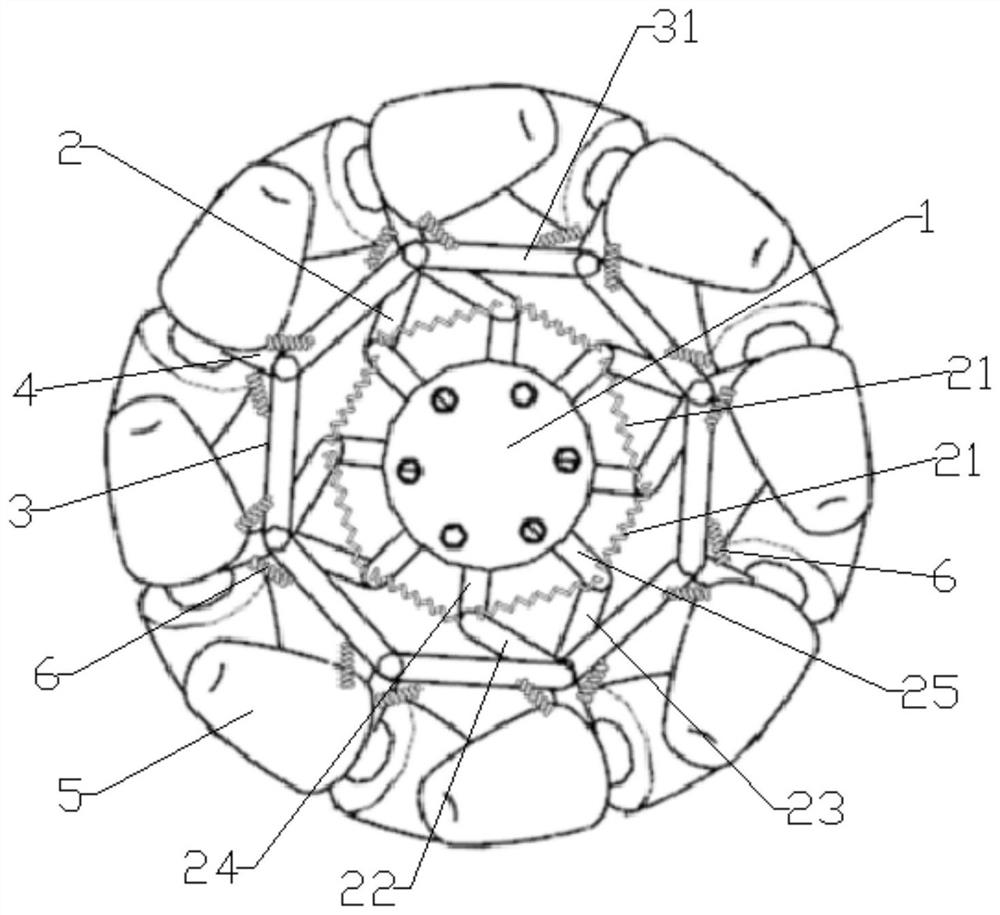

图1是本发明提供的一种实施方式的自适应麦克纳姆轮处于自然状体的结构示意图;

图2是图1所示的自适应麦克纳姆轮处于压缩状态的结构示意图,其中两个辊子模块与地面接触,扭簧未示出;

图3是图2所示的处于压缩状态的自适应麦克纳姆轮转动后的结构示意图,其中两个辊子模块与地面接触,扭簧未示出;

图4是图1所示的自适应麦克纳姆轮处于压缩状态的结构示意图,其中三个辊子模块与地面接触,扭簧未示出;

图5是图4所示的处于压缩状态的自适应麦克纳姆轮转动后的结构示意图,其中三个辊子模块与地面接触,扭簧未示出;

附图标记说明:

1-轮辐;2-缓冲件;21-弹簧;22-第一支杆;23-第二支杆;24-第三支杆;25-第四支杆;3-环形杆组;31-长连杆;4-辊子支撑杆;5-辊子模块;6-限位复位件。

具体实施方式

下面结合附图和实施方式对本发明进一步说明。但这些例举性实施方式的用途和目的仅用来例举本发明,并非对本发明的实际保护范围构成任何形式的任何限定,更非将本发明的保护范围局限于此。

在本发明中限定了一些方位词,其中“内、外”是指相对于麦克纳姆轮而言的,“径向、轴向”是指麦克纳姆轮的径向、轴向。这些方位词是为了便于理解而采用的,因而不构成对本发明保护范围的限制。

在本发明中,当零部件被称为“固定”在另一个零部件上,它可以直接固定在另一个零部件上,或者也可以存在居中的零部件。当一个零部件被认为是“连接”另一个零部件,它可以是直接连接到另一个零部件或者可能同时存在居中零部件。

适当参考图1所示,本发明提供的基本实施方式的自适应麦克纳姆轮包括轮辐1、围绕在所述轮辐1周围的环形杆组3、连接所述轮辐1和所述环形杆组3的缓冲件2、辊子支撑杆4和辊子模块5。

其中轮辐1为麦克纳姆轮的固定支撑件,大致呈圆形,为具有一定厚度的实体件或者框架结构,其上设置有安装孔,安装孔与轮辐1同轴,安装孔内可以安装有轮轴或者电动机的转轴。所述环形杆组3包括至少4根长连杆31,所述长连杆31首尾通过铰接轴等结构转动连接,形成多边形。长连杆31首尾连接处为环形杆组3的转动节点。由于环形杆组3为首尾转动连接的多根长连杆31组成的多边形,因此在有外部载荷时长连杆31之间能够相对转动,产生变形。

所述缓冲件2连接所述环形杆组3的转动节点和所述轮辐1,缓冲件2能够根据外部载荷的大小产生一定变形,以对环形杆组3的变形产生缓冲和支撑作用。缓冲件2可以采用弹簧、聚氨酯等弹性件,也可以采用弹性件和结构件的组合。应用于麦克纳姆轮的所述辊子模块5可以包括图1所示的两个辊子、也可以为一个辊子,或者包括其他数量的辊子,由于辊子模块5属于现有技术,在此不再赘述。在本发明中,所述辊子模块5的数量与所述环形杆组3的转动节点的数量相同,所述辊子模块5通过辊子支撑杆4与所述环形杆组3的转动节点连接,所述辊子支撑杆4的一端与辊子模块5转动连接,所述辊子支撑杆4的另一端与所述环形杆组3的转动节点转动连接。

上述基本实施方式提供的自适应麦克纳姆轮通过缓冲件2连接轮辐1和可变形的环形杆组3,辊子模块5通过辊子支撑杆4可转动地连接在环形杆组3的转动节点上,当麦克纳姆轮承受一定载荷时,参考图2所示,环形杆组3受力发生变形,使得安装在环形杆组3上的多个辊子模块5能够同时与地面接触,增大了辊子与地面的接触点,有效减小了麦克纳姆轮对地面单点压力,从而减小麦克纳姆轮了对地面的伤害。

在本发明的优选实施方式中,所述自适应麦克纳姆轮还包括限位复位件6,参考图1所示,所述限位复位件6安装在每根所述辊子支撑杆4和所述环形杆组3之间,当所述自适应麦克纳姆轮处于自然状态时,所述限位复位件6使得所述辊子支撑杆4围绕所述轮辐1呈放射状,当所述自适应麦克纳姆轮受力产生变形时,所述辊子支撑杆4能够在所述环形杆组3的转动节点处转动。

所述限位复位件6可以采用套在辊子支撑杆4与转动节点处的采用聚氨酯等弹性材料制成的弹性件。优选地,限位复位件可以采用扭簧。具体的,如图1所示,在每根所述辊子支撑杆4与所述环形杆组3的转动节点的连接处均设置有一个所述限位复位件6,每个所述限位复位件6均包括两根扭簧,所述两根扭簧分布在所述辊子支撑杆4的两侧,所述两根扭簧的一端均与辊子支撑杆4固定连接,另一端分别与所述转动节点两侧的长连杆31固定连接。

在本发明的一个优选实施方式中,所述环形杆组3的每根长连杆31的一端处均设置有一个所述缓冲件2,即如图1所示,通过在环形杆组3的每根长连杆31的一端处均设置有一个缓冲件2并且缓冲件2连接环形杆组3的转动节点和所述轮辐1,使得缓冲件2间隔设置在所述环形杆组3的转动节点处。所述缓冲件2包括弹簧21和能够沿着所述自适应麦克纳姆轮径向伸缩的支撑杆组,所述支撑杆组连接所述长连杆31一端的转动节点和所述轮辐1,所述弹簧21阻碍所述支撑杆组伸缩。

优选地,如图1所示,所述支撑杆组包括第一支杆22、第二支杆23、第三支杆24和第四支杆25。所述第一支杆22和第二支杆23的一端均与所述转动节点转动连接,所述第一支杆22和第二支杆23的另一端分别与第三支杆24和第四支杆25的一端转动连接,所述第三支杆24和第四支杆25的另一端均与所述轮辐1转动连接,所述弹簧21的一端与所述第一支杆22和第三支杆24的转动连接点连接,所述弹簧21的另一端与所述第二支杆23和第四支杆25的转动连接件点连接。

更优选地,所述第一支杆22、第二支杆23、第三支杆24和第四支杆25首尾相连成四边形。

在本发明中,优选地,所述长连杆31的数量为5根至15根,更优选地,如图1所示,所述长连杆31的数量为8根。

为了便于理解,以下将对本发明的优选实施例进行具体描述。

如图1所示,自适应麦克纳姆轮包括轮辐1、围绕在所述轮辐1周围的环形杆组3、连接所述轮辐1和所述环形杆组3的缓冲件2、辊子支撑杆4和辊子模块5。轮辐1为圆柱形,环形杆组3包括8根首尾转动连接的长连杆31,形成正八边形(自然状态)。缓冲件2连接所述环形杆组3的转动节点和轮辐1,缓冲件2的数量为4个,在8个转动节点处间隔设置有一个缓冲件2,使得4个缓冲件2围绕轮辐1均布。缓冲件2包括弹簧21和能够沿着所述自适应麦克纳姆轮径向伸缩的支撑杆组。每个支撑杆组均包括第一支杆22、第二支杆23、第三支杆24和第四支杆25,所述第一支杆22和第二支杆23的一端均与所述转动节点通过铰接轴等结构转动连接,第一支杆22和第二支杆23的另一端分别与第三支杆24和第四支杆25的一端转动连接,第三支杆24和第四支杆25的另一端均与所述轮辐1转动连接,第一支杆22、第二支杆23、第三支杆24和第四支杆25首尾相连成四边形。弹簧21设置在支撑杆组内以及相邻的支撑杆组之间,弹簧21的一端与所述第一支杆22和第三支杆24的转动连接点连接,弹簧21的另一端与所述第二支杆23和第四支杆25的转动连接件点连接。辊子模块5的数量与环形杆组3的转动节点的数量相同,辊子模块5围绕环形杆组3均布。每个辊子模块5包括两个辊子。辊子模块5通过辊子支撑杆4与环形杆组3的转动节点连接,辊子支撑杆4的一端与辊子模块5转动连接,所述辊子支撑杆4的另一端与所述环形杆组3的转动节点转动连接。在每根辊子支撑杆4与环形杆组3的转动节点的连接处均设置有一个限位复位件6,每个限位复位件6均包括两根扭簧,两根扭簧分布在辊子支撑杆4的两侧,两根扭簧的一端均与辊子支撑杆4固定连接,另一端分别与所述转动节点两侧的长连杆31固定连接。

如图1所示,上述自适应麦克纳姆轮自然状态下,16个相同的扭簧、8个相同弹簧均为自然长度状态,当麦克纳姆轮应用到AGV上,且与地面接触时,根据载重变化,麦克纳姆轮将发生变形时2个或3个辊子与地面接触。图2、图3示出了该自适应麦克纳姆轮承受载荷的状态,此时自适应麦克纳姆轮处于压缩状态,其两个辊子模块5的辊子均与地面接触,此时随着环形杆组3的变形,与地面接触的辊子模块5相对应的支撑杆组被压缩,部分弹簧21被压缩,部分弹簧21被拉伸。图4、图5则示出了该自适应麦克纳姆轮承受最大载荷的状态,此时自适应麦克纳姆轮处于最大压缩状态,三个辊子模块5的辊子均与地面接触。

因此,本发明提供的可自适应变形的麦克纳姆轮,通过麦克纳姆轮自身连杆机构加弹性件的应用,实现麦克纳姆轮在地面上的自适应变形。此种结构可保持麦克纳姆轮全向移动的功能下实现多辊子与地面接触,增大了辊子与地面的接触点,有效减小麦克纳姆轮对地面单点压力,从而减小了麦克纳姆轮对地面的伤害。同时多辊子承力的方式有效增大了麦克纳姆轮的承载能力。

基于上述实施方式提供的自适应麦克纳姆轮,本发明还提供了一种自动引导车,该自动引导车的车轮为上述自适应麦克纳姆轮。

在自适应麦克纳姆轮上安装有限位装置,避免当自动引导车上的载荷过大时,麦克纳姆轮的变形超出极限变形,损坏麦克纳姆轮。所述限位装置(图中未示出)可以为安装在轮辐上的限位块,当环形杆组3发生最大变形时,限位块支撑环形杆组3的相应长连杆或者相应的转动节点。限位装置也可以安装在长连杆的转动节点处的限位件,限制相邻的长连杆之间的最大夹角,以实现环形杆组3的最大变形的限制。

根据需要,在自适应麦克纳姆轮上安装有限位装置,可以使得自动引导车具有两种用法。第一种用法是限位装置使麦克纳姆轮在一定范围内的载重下均变形到同一状态(同一直径);第二种用法是保留一定的减震功能,此时限位装置使得麦克纳姆轮的变形范围较大,使AGV(自动引导车)正常运转时麦克纳姆轮始终为弹簧支撑,而未达到结构限位处,此种状态下可保证平稳移动的同时具有一定的减震功能。

以上实施方式的先后顺序仅为便于描述,不代表实施方式的优劣。

尽管本发明的实施方案已公开如上,但其并不仅仅限于说明书和实施方式中所列运用,它完全可以被适用于各种适合本发明的领域,对于熟悉本领域的人员而言,可容易地实现另外的修改,因此在不背离权利要求及等同范围所限定的一般概念下,本发明并不限于特定的细节和这里示出与描述的图例。