将化合物应用于天然纤维的方法与系统及由其制得的经处理纤维

文献发布时间:2023-06-19 09:54:18

本申请是于2018年5月31日提交的美国临时专利申请案序列号第62/678,280号的一非临时申请案,通过引用合并于本说明书中。

技术领域

本发明涉及一种用于处理多个天然纤维的方法及系统,还涉及所述多个纤维本身,特别是多种纤维素纤维,以及多种由所述多个纤维制成的制品。

背景技术

迄今为止,多个纺织材料的表面处理通常是在所述纺织品处于所述纱线的状态、处于完成布料的状态或在一些情况下处于完成的产品的状态时进行。例如:当一织物需要多个特定性质,例如:抗微生物及/或阻燃质量时,多个纤维素纤维以纱线的形式或以所述完成布料的状态下进行处理。多个单独的纤维的处理甚少被用于工业纺织品的多个处理方法,尤其是纤维素。已存在处理多个纤维素纤维的多个系统,例如:在梳理纤维之前直接从棉包对多个干净的棉花纤维进行染色,然后使用普通的纺丝设备将所述棉花加工成纱线。然而,由于所述多个应用可能导致污染其它纤维或增加所述梳理步骤中的纤维损失或干扰所述多个纤维的所述取向的多个问题,通常不鼓励所述多个应用。

缺乏在形成纱线之前对纤维进行处理的工业方法的原因中的一个是当多个纤维接触一液体介质时,所述多个纤维可以被捆绑成多个不可分离的球体。替代地,所述多个纤维在经过梳理后可以被分离并变得无序,以生产出生条(sliver)。后者被描述为多个被捆绑的、有序的、平行状态的纤维。

通常地,在所述棉纤维水平上的处理造成由多个断裂的纤维导致的所述棉花的一无关紧要百分比的一损失,并且需要一第二梳理步骤。

在处于所述纤维阶段时加工的另一个缺点是,在纱线形成之前所述纤维与一溶解的化合物之间的相互作用可能地差,此阻碍了所述化合物与所述纤维连接所需的化学键的形成。

额外地,通常在所述纤维水平的处理使得由于所述多个纤维上的所述多个加工化学品与所述纱线纺纱机械之间的摩擦而难以进行纺纱。

多个生条纤维,特别是多个纤维素生条纤维,特别难以处理。在梳理之后,生条由多个基本上圆柱形的纤维束组成,在所述纤维束中,一束的所述多个纤维彼此平行取向。然而,由于水容易破坏所述多个纤维的所述平行取向,因此在多个水基方法非常难以处理生条。由于水有助于从所述多个生条束中分散所述多个纤维,因此损失了一大量的所述取向纤维。在水中处理后,通常需要一第二梳理步骤,以重新定向所述多个纤维,使得所述多个纤维基本上彼此平行。除了使所述多个纤维彼此平行排列之外,一第二梳理步骤还会损坏及缩短多个纤维。由于上述多个原因,现有技术不鼓励多个单独的纺织纤维的多个表面处理方法,特别是多个水基方法。

现在仍然需要一种处理掺有不溶于水的化合物的多个纤维(例如:纤维素)的系统及方法,并且所述系统及方法不受到以上所述的多个限制。

发明内容

本发明的一目的是提供一种用于处理生条形式的多个纤维系统及方法,其中多个颗粒赋予所述经处理的多个纤维一个或多个所需的性质。

本发明的另一目的是提供一种系统及方法,其允许在加工过程中保持多个生条纤维的平行取向。

本发明的另一目的是提供一种通过声振空穴化多个纤维来处理所述多个纤维的增强方法及系统,与其它空穴化系统及处理多个纱线及布料的多个方法相比,所述空穴化发生的多个时间间隔更短,此导致使用更少的能量及更大的成本节省,同时增加附接到所述多个纤维上的多个颗粒的数量。

所述系统及方法的另一目的系在所述多个经处理的纤维中提供多个增加的颗粒浓度,所述增加的颗粒的增长转化为多个纤维,当所述多个纤维包含在一成品中时,所述多个纤维在所述成品中提供更有效、更持久的颗粒诱导活性。

另一目的是提供一种系统及方法,其中所述多个经处理的纤维不会失去其原始取向,因此不需要一生产后并条步骤来重新引入与所述多个生条纤维平行的取向。

本系统的另一目的是提供多个经处理的纤维,所述浸渍的材料从所述多个经处理的纤维中缓慢地浸出,并且所述多个经处理的纤维及由其制成的多个纱线及多个织物在至少50次工业洗涤或100次家庭洗涤后保持其活性。

本系统的另一目的是提供多个具有多个不溶性颗粒的纤维,所述多个纤维比使用现有技术的多个系统更深入地镶嵌在多个纤维素纤维中。

在阅读本发明的描述之后,本发明的其他目的对于本领域的通常知识者而言是显而易见的。

在本发明的一方面,提供了一种浸渍天然纤维,其包括:一表皮及一内部腔体,所述表皮包围所述内部腔体。所述浸渍天然纤维包括多个不溶性颗粒,所述多个不溶性颗粒镶嵌所述纤维中并且具有一预选的性质。所述多个颗粒占所述浸渍纤维的0.1至30重量/重量百分比(重量%),并且所述多个镶嵌的颗粒镶嵌在所述纤维中时赋予所述纤维所述预选的性质,并且所述多个颗粒镶嵌在所述表皮中及所述纤维的所述腔体中。

在一些实施例中,所述浸渍纤维具有超过36克/特克斯的一拉伸强度。

在一些实施例中,所述浸渍纤维在浸渍后表现出拉伸强度的一增加,所述拉伸强度的增加为相较于与所述浸渍纤维的所述纤维相同的一纤维来源中拉出的多个未处理纤维的一平均拉伸强度大至少15%。

在一些实施例中,所述浸渍纤维表现出超过4.85的一马克隆值。

在一些实施例中,所述浸渍纤维在浸渍后表现出一马克隆值相较于与所述浸渍纤维的所述纤维相同的所述纤维来源中拉出的多个未处理纤维的一平均马克隆值大至少20%。

在一些实施例中,由所述浸渍纤维形成的一纱线在100次家庭洗涤或50次工业洗涤后仍表现出所述预选的性质。

在一些实施例中,所述浸渍纤维及由所述浸渍纤维制成的所述纱线在所述纤维被漂白及光学增白后仍表现出所述预选的性质。

在一些实施例中,所述多个纤维及由所述纤维制成的所述纱线被漂白及光学增白后仍然在所述多个纤维及所述纱线的所述多个腔体中保留颗粒材料,同时来自于所述纤维的所述表皮的一外表面的多个颗粒的数量则减少至少95%。

在一些实施例中,所述多个浸渍颗粒以一数量为所述浸渍纤维的至少0.5至20重量%存在。

在一些实施例中,所述多个不溶性颗粒为多个纳米尺寸的颗粒,所述多个纳米尺寸的颗粒为0.1至0.5微米之间。

在所述纤维的多个实施例中,所述浸渍是通过声振空穴化来实现。

在一些实施例中,所述浸渍纤维吸收水分的一速率及一数量大于一未浸渍的纤维。

在一些实施例中,所述浸渍纤维在所述纤维的长度上均匀地吸收水分。

在一些实施例中,在浸渍所述纤维的期间在所述纤维的所述表皮中形成多个孔洞。

在一些实施例中,所述纤维为一纤维素纤维。

在一些实施例中,所述多个不溶性颗粒被预先选定以赋予所述纤维一不点燃性质或延迟点燃性质,并且所述多个不溶性颗粒选自于由碳钙镁石(Mg3Ca(CO3)4)、氢氧化镁、三水合氧化铝及其组合所组成的群组。

在所述浸渍纤维的其它实施例中,所述多个不溶性颗粒被预先选定以赋予多个抗菌性质,所述多个抗菌性质包括抗菌、抗真菌及/或抗病毒的性质,并且所述多个不溶性颗粒选自于氧化银、氧化铜、氧化镁、氧化锌、沸石、陶瓷化合物及其组合所组成的群组。

在所述浸渍纤维的其它实施例中,所述多个不溶性颗粒被预先选定以赋予所述纤维多个杀虫性质,并且所述多个不溶性颗粒选自于由硅藻土、氧化铜、氧化银、氧化锌及其组合所组成的群组。

在所述浸渍纤维的其它实施例中,所述多个不溶性颗粒被预先选定以赋予所述纤维多个防水性质,并且所述多个不溶性颗粒选自于由研磨的二氧化硅、纳米二氧化硅、聚硅氧烷及其组合所组成的群组。

在所述浸渍纤维的多个进一步的实施例中,所述多个不溶性颗粒被预先选定以赋予所述纤维多个UV抑制性质,并且所述多个不溶性颗粒选自于氧化锌、二氧化钛及其组合所组成的群组。

在所述浸渍纤维的多个进一步的实施例中,所述多个不溶性颗粒被预先选定以赋予所述纤维多个药用性质以用于经皮药物递送或皮肤处理,并且所述多个不溶性颗粒选自于由氧化铜、氧化银、包封有各种药物的纳米球及其组合所组成的群组。

在所述浸渍纤维的多个进一步的实施例中,所述多个不溶性颗粒被预先选定以赋予所述纤维多个美容性质以用于皮肤处理,并且所述多个不溶性颗粒选自于由氧化铜、氧化银、过氧化苯甲酰及其组合所组成的群组。

在所述浸渍纤维的多个进一步的实施例中,所述多个不溶性颗粒被预先选定以赋予所述纤维一导电能力,并且所述多个不溶性颗粒选自于由石墨烯粉末及多个单壁纳米碳管及其组合所组成的群组。

在本发明的其它实施例中,提供了一种由多个浸渍纤维编织的纱线,所述多个浸渍纤维包括如上所述的多个实施例中的任一个的浸渍纤维。

在本发明的其它实施例中,提供了一种制品,其包括如上所述的多个实施例中的任一个的浸渍纤维,所述制品选自于由以下多个制品类别所组成的群组:服装;医疗及医院用品、制服、窗帘、手术服、床单、枕套、毯子、拖鞋、病人服、毛巾以及由在一医疗保健环境、老年人护理机构、公共或私人机构中使用的一纺织品制造而成的任何纺织品或产品,或家庭使用的家用产品。

在本发明的其它实施例中,提供了一种制品,其包括如上所述的多个实施例中的任一个的浸渍纤维编织成的纱线,所述制品选自于由多个下列多个制品类别所组成的群组:服装;医疗及医院用品、制服、窗帘、手术服、床单、枕套、毯子、拖鞋、病人服、毛巾以及由在一医疗保健环境、老年人护理机构、公共或私人机构中使用的一纺织品制造而成的任何纺织品或产品,或家庭使用的家用产品。

在本发明的其它实施例中,提供了一种包含一不织布织物的制品,所述不织布织物由如上所述的多个实施例中的任一个的浸渍纤维构成,所述制品选自于由下列多个制品类别所组成的群组:服装;医疗及医院用品、制服、窗帘、手术服、床单、枕套、毯子、拖鞋、病人服、毛巾以及由在一医疗保健环境、老年人护理机构、公共或私人机构中使用的一纺织品制造而成的任何纺织品或产品、或家庭使用的家用产品。

在本发明的另一方面中,提供了一种用于生产浸渍有多个不溶性颗粒的多个生条纤维的系统,其包括:一输送带,用于输送一个或多个生条纤维条带;一分配器,用于在一个或多个生条纤维条带上容纳一糊剂,所述糊剂包括:i)一个或多个不溶性颗粒材料,所述不溶性颗粒材料具有一个或多个预选的性质、(ii)增稠剂,及(iii)水,其中来自于所述分配器的所述糊剂被分配在至少一生条纤维条带上;及一超声波发生器,所述超声波发生器与一换能器通信,所述超声波发生器用于产生多个超声波,所述多个超声波通过所述被分配的糊剂传递到一个或多个生条纤维条带,所述多个超声波将至少一不溶性颗粒材料镶嵌在一个或多个生条纤维中。

在所述系统的另一实施例中,所述系统还包括一湿浴槽,所述湿浴槽位于所述超声波发生器的上游,所述湿浴槽用于容纳一脱气溶液,所述一个或多个生条纤维条带通过所述脱气溶液而被输送及加以润湿。

在所述系统的多个实施例中,所述超声波发生器为具有多个孔洞的一孔式超声波发生器。在所述系统的多个实施例中,所述多个孔洞中的每一个具有一直径为4毫米至20毫米及一长度为40毫米至80毫米。在所述孔式超声波发生器的其它实施例中,所述多个孔洞中的每一个具有一直径为6毫米至15毫米及一长度为50毫米至70毫米。

在所述系统的一些实施例中,其还包括一束缚装置,所述束缚装置被配置为用于束缚或折叠所述至少一生条纤维条带。在所述束缚装置的一些实施例中,所述束缚装置包括一系列的束缚环,所述多个束缚环位于所述超声波发生器的上游,所述多个环中的每一个为基本上呈圆形,当以朝向所述超声波发生器的方向移动时,每一个环具有一直径小于所述系列中的紧接着的上一个环的一直径。在一些实施例中,在最靠近所述超声波发生器并且在所述超声波发生器的上游的所述束缚装置的所述环具有一椭圆形状。

在所述系统的一些实施例中,所述系统还包括一释放装置,所述释放装置被配置为用于释放被束缚或折叠的一个或多个生条纤维条带。在所述系统的一些实施例中,所述释放装置包括一系列的多个环,所述多个环位于所述超声波发生器的下游,每一环为基本上呈圆形并且具有一直径大于位于所述超声波发生器的更下游的所述系列的环中的相邻另一环的一直径。

在所述系统的一些实施例中,所述输送带包括一系列的非连续间隔开的输送带。

在所述系统的一些实施例中,所述系统还包括一第一对挤压辊轮,其中所述一个或多个生条纤维带在被所述第一对挤压辊轮挤压之后具有一足够的整体强度,以便被一第二对挤压辊轮拉动到没有所述输送带的多个区域。

在所述系统的一些实施例中,所述一个或多个不溶性颗粒材料选自于包含一元素、一化合物、一组合物及上述任何组合中的一个或多个的一材料。

在所述系统的一些实施例中,所述系统还包括一第一容器,在所述第一容器中所述一个或多个生条纤维条带进行漂白。

在所述系统的一些实施例中,所述系统还包括一第二容器,在所述第二容器中所述一个或多个生条纤维条带进行光学增白。

在所述系统的一些实施例中,所述系统还包括一个或多个喷水或冲洗装置,用于从所述多个生条纤维条带中除去残留的增稠剂。

在所述系统的一些实施例中,所述一个或多个生条纤维条带由如上所述的多个实施例中任一个的纤维构成。

在所述系统的一些实施例中,所述一个或多个生条纤维条带由多个纤维素纤维构成。

在所述系统的一些实施例中,所述糊剂是由占所述糊剂的27至33重量%的不溶性颗粒材料、占所述糊剂的20至36重量%的一增稠剂,及占所述糊剂的31至53重量%的水所构成。

在所述系统的一些实施例中,所述增稠剂选自于由纳米纤维素、气相二氧化硅、关华豆胶、海藻酸及其盐类、琼脂、刺槐豆胶、果胶及明胶所组成的群组。

在所述系统的一些实施例中,所述增稠剂为纳米纤维素。

在所述系统的一些实施例中,所述糊剂在室温下具有650至1000厘泊的一粘度。

在所述系统的一些实施例中,当所述糊剂中的所述不溶性材料的范围为27至33重量%时,所述糊剂在室温下具有740至806厘泊的一粘度。

在本发明的另一方面中,提供了一种用于以多个不溶性颗粒浸渍多个生条纤维的方法,其包括以下多个步骤:(a)取得一糊剂,其包括:(i)一个或多个不溶性颗粒材料,所述不溶性颗粒材料具有一预选的所需的性质;(ii)水;及(iii)一增稠剂;(b)提供一个或多个生条纤维条带;(c)将所述糊剂分配在一个或多个生条纤维条带上;及(d)输送所述涂有糊剂的一个或多个生条纤维条带以通过一超声波发生器,使多个超声波穿透所述一个或多个生条纤维条带,使得所述一个或多个生条纤维条带上的所述糊剂中的所述至少一不溶性颗粒材料镶嵌在所述条带中,从而赋予所述多个生条纤维具有所述一个或多个颗粒材料的所述所需的一个或多个性质。

在所述方法的多个实施例中,所述超声波发生器为具有多个孔洞的一孔式超声波发生器。

在多个实施例中,所述方法还包括一步骤用以束缚或折叠所述一个或多个生条纤维条带,使得所述一个或多个生条纤维条带被压缩,因而所述多个条带的多个纤维不能分离及分散。在所述方法的一些实施例中,所述方法还包括一步骤用以释放或展开所述束缚或折叠的一个或多个生条纤维条带。

在所述方法的一实施例中,所述方法在所述分配的步骤之前还包括一步骤用以使一脱气溶液接触所述至少一生条纤维条带。

在所述方法的一些实施例中,所述方法还包括一步骤用以洗涤所述一个或多个生条纤维条带,以从所述条带上除去多余糊剂。

在所述方法的多个实施例中,所述超声波发生器在约500瓦特至约3000瓦特及约15千赫兹至约30千赫兹之间运作。在其他实施例中,所述超声波发生器在约1000瓦特至约2000瓦特之间及约15千赫兹至约25千赫兹之间运作。

在所述方法的一些实施例中,所述方法还包括一步骤用以漂白及/或光学增白所述一个或多个浸渍的生条纤维条带。

在所述方法的多个实施例中,所述一个或多个不溶性颗粒材料选自于一元素、一化合物、一组合物及上述的任何组合。

在所述方法的多个实施例中,其中获得的浸渍纤维条可以直接用于生产纱线而无需一第二次梳理操作。

在阅读上述多个实施例时,要求读者将所述多个实施例视为多个单独的实施例以及能够与涉及其类别的其他实施例组合的多个实施例。因此,在下面的申请专利范围部分中示出的多个多项附属请求项已全部包含在上面的摘要部分中。在所述部分中具有三类请求项:所述浸渍纤维、用于生产所述浸渍纤维的所述系统及一种用于生产所述浸渍纤维的方法。

附图说明

通过参考下面的描述并结合多个附图,将能更全面地理解本发明,并且本发明的多个特征及多个优点对于本领域的一般技术人员将变得显而易见,在所述多个附图中:

图1是本发明的所述系统的一实施例的一示意图;

图2A是图1的所述系统中的所述束缚装置的一实施例中的所述多个束缚环的一正视图;

图2B是图2A中的所述多个束缚环的一侧视图;

图3是一单一棉纤维的结构的一示意图;

图4是没有以一脱气剂/水溶液处理且没有空穴化的多个棉纤维的一扫描电子显微镜(SEM)照片;

图5是已经被空穴化并且未经一脱气剂/水溶液DH 300处理的多个棉纤维的SEM照片;

图6是仅用DH300、一脱气剂/水溶液处理并且未进行空穴化的多个棉纤维的一SEM照片。

图7及图8是在1.5%的DH300脱气剂/水溶液中已经以多个氧化铜颗粒进行空穴化的多个棉纤维的多个SEM照片。图7示出了所述多个纤维基本上沿所述多个纤维的长轴,而图8示出了横向于所述多个纤维的长轴进行切割的所述多个纤维。在后者中,一铜颗粒附接在所述纤维上的所述腔体的区域;

图9是已经以一表面活性剂进行处理并以氧化铜进行空穴化的多个棉纤维的一SEM照片;

图10是已经以3%的DH 300/水溶液进行处理,然后以氧化铜进行空穴化的多个棉纤维的一SEM照片,并示出了多个颗粒位于所述腔体中;

图11是多个棉纤维的一SEM照片,所述棉纤维已经以3%的DH 300/水溶液进行处理,然后以氧化铜进行空穴化,然后如本说明书描述进行漂白及光学增白,并示出了即使已经执行了所述漂白及增白过程,所述腔体仍含有多个颗粒;及

图12A至12B示出了可以与本发明的所述系统一起使用的一孔式超声波发生器的两个透视图。

具体实施方式

在详细解释本发明的多个实施方式之前,应当理解本发明不一定限定于本申请的多个构造的细节,以及在以下描述和/或所述多个附图中图示所阐述的多个组件的排列。本发明能够以其他实施方式或以各种方法来实施或应用。此外,应该理解本说明书使用的措辞及术语是为了说明目的,不应视为限制。

应当注意,在整个文档中,所有数据皆是示例性的,所述数据仅用于表示及解释本发明,并且可用作本发明的一可能的实施方式,而非用于限制本发明。同样地,本发明已经对于多个特定的实施例进行描述,所述多个实施例在所有方面皆为说明性而不是限制性。

如本说明书所用,“包括(comprising)”或“包括(comprises)”或其变体应解释为指定所提及的多个特征、整数、步骤或组分的存在,但不排除存在或添加一个或多个额外的特征、整数、步骤、组件或群组。因此,例如:一方法,其包括多个给定的步骤,所述方法可以包括多个额外的步骤。

当一数量、浓度或其他数值或参数作为一范围、优选范围或多个优选上限值及多个较低优选值的一列表给出时,应当理解为具体公开由任何对形成的所有范围。无论是否单独公开的范围、任何上限范围或优选值以及任何下限范围限制或优选值。在本说明书中陈述数值范围时,除非另有说明,否则所述范围旨在包括其端点,以及所述范围内的所有数值。所述范围还旨在包括指定范围的多个端点的上限值及下限值内的所有范围,当限定一范围时,本发明的所述范围不限于所述限定的范围中陈述的多个具体的数值。

多个术语的定义:

如本说明书所用的“生条(Sliver)”是一种长纤维束,通常用于纺织纱线。一生条是通过梳理或精梳多个原纤维产生,然后将所述生条拉成多个长条,其中所述多个纤维基本上彼此平行。所述多个纤维是松散的且基本上未扭曲的。生条为所述多个生条纤维被施予一轻微的扭曲并转化为下一个纱线生产阶段(粗纱阶段)之前一个阶段,并且为本领域的通常知识者已知的。

如本说明书所用的“不溶性”是指一固体材料以颗粒的形式至少部分地保留在水、多个水基溶液或多个含水溶液中。

如本说明书所用的“斑点涂层”是指以一随机图案附接到生条纤维上的一不连续的颗粒涂层。

本说明书所用的“湿润(wet)”的意思是被水、水基溶液或含水溶液覆盖或以水、水基溶液或含水溶液达到完全饱和的生条,所述饱和是指手持时所述水、水基溶液或含水溶液会滴落。

本说明书中关于生条使用的“润湿(moist)”与“潮湿(damp)”为相同意义,其中可以感觉到水、水基溶液或含水溶液的存在,但是当由一人手持时,水分不会从所述生条中滴落。在本说明书的内文中,当使用“水”时,皆在包括水、多个水基溶液及多个含水溶液。

“蛋壳白”用于描述通常使用亚氯酸盐及/或次氯酸盐进行常规漂白时产生的一纤维、纱线或纺织品中的灰白色。

“白雪”用于描述经过光学漂白的一纤维、纱线或织物的颜色。

“漂白”为在染色或其他加工之前的一步骤,用于棉花加工,除非是指光学漂白,否则所使用的材料通常是次氯酸盐或亚氯酸盐溶液。

“光学增白”也称为“光学增亮”或“光学漂白”,是通过多个化合物来实现,所述多个化合物吸收电磁光谱中的紫外光及紫光区域(通常为340至370纳米(nm))的光线,并且重新发射在蓝光区域(通常420至470纳米)的光线的萤光的。所述多个添加剂通常用于通过产生一“增白”效果来增强一织物及纸张的颜色的外观。通过补偿由所述材料反射的蓝色及紫色光上的不足,所述多个添加剂使本质上黄色/橙色材料看起来较少黄色/橙色。这是通过一萤光团的蓝色光学发射及紫色光学发射来实现。

关于多个颗粒在纤维上或纤维中的位置所使用的“镶嵌”、“浸渍的”、“附接的”及其变体在本说明书中可互换使用,并且除非另有说明,否则应视为相同意义。“镶嵌”、“浸渍的”、“附接的”及其变体不旨在描述或区分所述附接物、化学或物理的性质,以及所述多个颗粒在所述多个纤维上的精确位置。

“超声波振荡”、“空穴化”及“声振空穴化”以及所述多个术语的多个衍生物在不试图区分所述多个术语的情况下用作同义词。

“超声波发生器的上游”是指一系统中的所述超声波发生器的一端在所述糊剂分配器的方向上的一位置。

“超声波发生器的下游”是指一系统中的所述超声波发生器的一端在所述多个干燥器及所述多个最终储存容器的方向上的一位置。

“脱气剂”是一化学试剂,其润湿多个颗粒,并且消除当混合本说明书所描述的所述糊剂时形成的所述颗粒状水浆液中的气泡。

“多个颗粒(particulates)”及“颗粒(particles)”在不区分它们的情况下,在本说明书中可互换地使用。

“纳米(Nano)”在本说明书中用作一前缀,用于不大于0.5微米且不小于0.1微米的尺寸。

在本说明书中使用的“多个天然纤维”表示多个非合成纤维。

本说明书中讨论的本发明提供了一种用于保护在一生条束内的天然纤维的平行度的完整性的系统及方法。通常地,但不旨在限制本发明,本说明书讨论的所述多个天然纤维为多个纤维素纤维。在生条形式的多个纤维素纤维虽然最初基本上彼此平行,但是当生条被引入到一液体时趋于无序及分散。当所述纤维素生条在一液体介质中受到高能的声振空穴化时,所述无序/分散现象加剧。除了使所述纤维素条在一液体浴中受到声振空穴化之外,本说明书还使用一潮湿的糊剂。不受任何特定理论的束缚,所述潮湿的糊剂可含有足够的水,以允许所述多个声波的传输,而不会使所述多个生条纤维被分散及无序化。

在进行空穴化之前,将所述糊剂分配到所述生条上。由于所述多个被镶嵌的颗粒存在于所述糊剂中,因此所述多个颗粒紧靠着所述生条定位,导致所述多个颗粒被放置在水中时,与其它超声波震荡方法相比较,当一超声波发生器被激活时可以将更多数量的颗粒镶嵌在到所述多个生条纤维中。由于在本发明中没有使用液体介质,并且所述生条纤维条带在一相对地短的时间内穿过一孔式超声波发生器中的一孔洞,并且在距离所使用的多个超声波的来源的一非常短的距离处,镶嵌更多的颗粒。与现有技术中已知的其他声振空穴化方法相比,所述多个纤维的无序化及被分散更少。与使用多个现有技术的系统时相比,使用本系统时一更大浓度的总颗粒被镶嵌在所述多个生条纤维中。

如本说明书描述的方法与先前公开的多个声振空穴化系统不同。此外,其他超声波震荡处理系统及方法当对多个纺织品进行表面处理时,通常是处理多个织物及/或纱线,而不是多个纤维。

当镶嵌了所述多个的颗粒时,赋予所述多个纤维至少一额外的所需的性质,例如但不限于:抗微生物、杀螨、阻燃、杀虫、杀虫及化妆品性质。由所述多个经处理的纤维制成的纱线,甚至在纺织品加工的多个后期阶段,例如:织物,也表现出所需的额加的性质。

所述系统及方法允许在完成以所述颗粒材料浸渍所述多个纤维之后处理多个纤维及其转化成多个纱线而不需要一第二梳理步骤,此对于当使用所述纤维素纤维时特别重要。如本领域的通常知识者所知,由于多个生条纤维的重量轻并且透气/蓬松,特别是多个纤维素生条纤维,所述多个生条纤维不能放入水中而没有纤维分散的情况。因此,本领域的通常知识者可以预期,多个生条纤维不能承受曝露于所述声振空穴化过程中产生的所述多个高能超声波。多个经梳理的、平行取向的生条纤维,特别是多个纤维素纤维,例如:形成生条的棉纤维,在使用或不使用超声波的情况下曝露于水时失去其平行性。在整个处理过程中保持它们在一定向束中的取向是困难的。本发明的系统及方法使用一孔式超声波发生器及一糊剂,所述糊剂包括:A.一不溶性材料,具有至少一所需性质以赋予多个生条纤维,以及B.一增稠剂,具有克服所述多个困难的一最少量的水。

综上,本发明提供以下多个新的特征:

在对所述多个纤维进行声振空穴化的期间,不需要如现有技术般进行一液体浴,此减少了生条纤维发生分散及紊乱的可能性,从而避免了一额外的梳理步骤的需要。

将一潮湿的糊剂直接分配到一润湿的生条纤维条带的顶部及底部,所述潮湿的糊剂包括具有一所需性质的一不溶性颗粒材料及在一少量的水中的一增稠剂。所述分配减小了由具有所需的性质的所述材料在镶嵌在所述多个纤维之前必须行进的所述距离,以允许一更大量的所述材料进入所述纤维中。

使用一孔式超声波发生器,其中所述多个声波在所述多个浸渍的纤维的附近产生。所述多个纤维穿过所述超声波发生器的一孔洞。所述孔洞减少了能量损失并且允许更多颗粒或其他镶嵌在材料进入所述多个纤维中。多个颗粒被镶嵌在所述棉纤维的所述表皮的所述外表面,并且让人意外地,所述多个颗粒也镶嵌在所述多个纤维的所述腔体中。此导致所述多个经处理的纤维(及多个纱线、织物及多个由其制成的制品)能够进行更多次工业洗涤或家庭洗涤,而不会显著降低由所述浸渍的材料赋予的所述所需的性质。

所述系统包括一束缚装置,用于束缚一个或多个生条纤维条带,防止进行超声波振荡处理时纤维被分散及失去平行的取向。

所述多个经处理的纤维在空穴化后表现出多个微小的穿孔,所述穿孔允许一更高的孔隙率,以使水进入所述多个纤维。

所述多个经处理的纤维在其马克隆值水平中表现出一增加。

所述多个经处理的纤维在其拉伸强度中表现出一增加。

所述多个经处理的纤维提供更容易的生产。由于在加工过程中保持所述原始的平行的生条纤维取向,因此不需要通过使用一梳理机对所述生条纤维取向进行后续的重构。

使用具有一个或多个孔洞的孔式超声波发生器允许以每小时千克的生产能力来处理生条纤维。

A.用于处理多个纤维的系统

现在参照图1,图1示出了本发明的系统500的实施例的示意图。

本说明书的描述将根据多个棉质生条纤维进行讨论,但应当理解所述描述也适用于其他类型的天然生条纤维。这包括纤维素天然纤维及非纤维素天然纤维。

将根据将多个不溶性颗粒作为被镶嵌的所述材料来讨论所述系统。

在一般的制造中,清洁、打开然后梳理粗棉。梳理的过程使所述多个纤维进入一通风/蓬松的生条状态,其中所述多个纤维形成多个束,并且所述多个纤维基本上彼此平行。然而,梳理还会缩短及破坏多个纤维。因为梳理对于多个纤维是如此严苛,因此希望在本说明书中讨论的所述加工的过程中仅进行一次纤维梳理。

系统500具有多个区域510、520、530、540、550、560、570、580及590。区域510具有容器组合511。如图1所示,引入了生条纤维512(虚线),如图1所示。从容器组合511的一个或多个容器到一单一移动的闭环的输送带513。在图1中,未示出整个闭环。区域520具有一湿浴槽522。所述输送带513将所述生条送到湿浴槽522,并且一旦所述湿润的生条通过一第一组挤压辊轮532,则在区域530中断。

在图1中,示出了五个生条条带512,每一所述多个生条条带512来自构成容器组合511的一不同的容器。应当理解,多于或少于10个容器可以形成容器组合511。在系统500的其他实施例中,通过2至30之间的任何数量的生条纤维条带512可以立即进入所述空穴化机构(超声波发生器)552。可以使用的确切数量取决于所用的所述(多个)超声波发生器中所述多个孔洞的数量及大小以及所述多个条带的所述宽度。理论上,可以将一任意数量的超声波发生器与相当数量的换能器添加到图1所示的系统500的区域550中。应容易理解的是,由于每一超声波发生器具有多个孔洞,因此,所述超声波发生器可以同时处理多个生条条带。

在本说明书的讨论中,有时可以使用单数形式的“生条”。然而,应当理解,除非另外特别指出,否则所述单数形式的所述使用还可以涉及多个生条束或多个条带。

在不意图限制本发明的情况下,系统500中使用的所述多个输送带可以包括一单一梳理网,所述梳理网可以折叠以便在传送所述生条纤维条带的同时将所述生条捕获在其折叠内。替代地,它可以是一双重的梳理网,即顶部及底部梳理网,其将所述生条纤维条带保持在所述多个梳理网之间的位置上。也可以使用其他类型的输送带,只要所述输送带可以容纳所述多个生条纤维条带,并防止所述多个生条纤维条带分散及无序化。所述输送带可以由各种材料制造而成,例如:橡胶、柔性塑料或不锈钢网。

在图1中,在系统500中描述的是,作为多个生条纤维512、或润湿的生条纤维条带、或糊状涂覆的润湿的生条纤维条带、或涂有糊状的条带或其他类似的描述元,通常位于从区域510开始的输送带513上。在区域510中引导所述生条通过湿浴槽522。由于存在的其他元件过度拥挤,当所述生条(虚线)位于输送带513上时,所述生条(虚线)没有单独地描绘。技术人员应该清楚在本领域中,尽管没有明确地示出,但是所述生条在物理上与所述输送带不同。如将要描述的,所述输送带系统不一定在系统500中的几个点处连续,从而在整体上赋予系统500一程度的模块化。

现在参照多个区域510及520:从所述包括容器组合511的多个容器(未示出)中出来的先前梳理的生条纤维在一输送带513上传送,通常地但不限制本发明,一双重的梳理网。在区域520中通过湿浴槽522传送所述生条,所述湿浴槽润湿所述多个纤维。然后将所述多个纤维从浴槽522中拉出,并且前进到区域530的多个挤压辊轮532。区域510及520中描述的所述输送带513在这两个部分中形成一回圈(未示出),并且不经过多个辊轮532而继续进入区域530。

例如:湿浴槽522填充有水及一表面活性剂,例如但不意图限制本发明,曲拉通X(Triton X)或一脱气溶液,Triton X可从默克(Merck)公司、雷霍沃特(Rechovot)、以色列或阿甘(Agan)化学有限公司、阿什多德(Ashdod)、以色列中获得,所述脱气溶液例如从以色列里雄莱锡安(Rishon LeZion)的B&E化学公司以商品名Biotex DH300出售。表面活性剂及/或多个脱气剂两者皆可以更好地润湿所述生条。由于本说明书中讨论的多个原因,所述优选的化学物质是一脱气剂。应当注意,也可以使用其他脱气剂。

现在参照区域530,在通过多个挤压辊轮532挤压所述(多个)生条纤维条带之后,除去大部分的水,并且所述平行的绵生条纤维形成一扁平的、润湿的生条纤维条带。一旦所述生条纤维条带通过多个挤压辊轮532,所述经挤压的生条就会改变。所述经挤压的生条从一非常脆弱的条带(其中所述多个生条条带纤维很难保持平行)转变成具有足够结构完整性的一条带,以在不通过一输送带传送的情况下保持所述多个生条纤维的平行取向。当受到多个挤压辊轮534拉动时,所述潮湿的条带足够坚固以保持其结构完整性。由于所述结构完整性,在如下所述的多个辊轮532之后不需要或示出输送带。

多个挤压辊轮532被构造成通过一马达旋转,并且在区域520中将所述生条从浴槽522中拉出。多个辊轮532从区域530中的所述生条条带去除多余的水分。所述润湿的生条纤维条带现在通过一组软辊轮535,所述组软辊轮535在所述生条条带的所述顶部及所述底部上以一厚重的糊剂的形式从糊剂分配器536输送化学物。然后,所述生条进入所述第二组机械化挤压辊轮534,所述第二组机械化挤压辊轮534的目的是迫使所述厚重的糊剂进入所述生条本身,并且确保所述糊剂与所述生条的所述多个内表面接触,而不仅仅是在所述生条的多个易于观察的表面上。本领域的通常知识者将会理解,糊剂分配器536可以采用几种可能形式中的任何一种,没有具体建议单一形式、配置或构造。

分配器536含有一糊剂538,所述糊剂在一少量的水中具有增稠剂,在水中具有多个不溶性颗粒。将所述糊剂538从分配器536缓慢且连续地加入,并且涂覆通过多个辊轮535的所述润湿的生条纤维条带。当多个颗粒镶嵌在或以其它方式附接到所述多个纤维上时,所述多个颗粒赋予所述多个生条纤维一预选的性质。所使用的所述增稠剂可选自于例如但不意图限制本发明:纳米纤维素、热解法二氧化硅、瓜尔胶、亚乙酰氨基酸及其盐、琼脂、刺槐豆胶、果胶、明胶等。

所述增稠剂用于:

1.协助捆扎所述生条,使得当所述生条曝露于所述多个超声波时,所述多个生条纤维基本上保持它们的平行取向并且不分散;及

2.协助所述多个颗粒附接到所述多个纤维上,使得所述多个颗粒在到达及附接到所述多个纤维上或所述多个纤维中之前不必走远,并且损失能量。

所述增稠剂必须是在所述生条加工完成时可以从所述生条中完全地冲洗掉的增稠剂。若所述增稠剂保留在所述纤维上,所述增稠剂将有效地防止所述纤维在以后的加工期间发生旋转。

所述糊剂是粘性的并且被制备成多个预先选定的颗粒在水中的10至50%重量/重量(w/w)的的悬浮液。所述悬浮液的优选的重量%是27至33%的颗粒、20至36%的增稠剂,通常是纳米纤维素及31至53%的水。虽然可以使用10至50%重量/重量的所选定的颗粒在水中的一悬浮液,但优选地为20至40%重量/重量,甚至更优选25至35%重量/重量。所述增稠剂的选择为纳米纤维素,因为纳米纤维素尤其提高了多个水基溶液对所述纤维素的多个吸水率。当使用其他增稠剂时,例如:热解法二氧化硅,可能需要更大量的增稠剂。

示例1:

一合适的糊剂由占所述糊剂中45重量%的水、占所述糊剂中25重量%的纳米纤维素;及占所述糊剂中30%重量的氧化铜(Cu2O)制成。在室温下混合及使用所述多个组分。

示例2:

在以色列的一认可的实验室测定所述糊剂的粘度,其测试结果被以色列卫生部接受。使用一布鲁克菲尔德(Brookfield)旋转粘度计以及用于测定所述粘度的方法大致上如下所述。

如以下的表1A制备以下多个糊剂:

所述多个粘度测量结果列于以下的表1B中:

表1B:

对于27%氧化铜样品的测量,使用了以下设备:布鲁克菲尔德(Brookfield)DV-1+粘度计,布鲁克菲尔德RV-3纺锤及50每分钟转速(RPM)。

对于33%氧化铜样品,使用以下设备:布鲁克菲尔德DV-1+粘度计,布鲁克菲尔德RV-3纺锤及100每分钟转速。

现在参照束缚区域540,所述束缚区域540在超声波发生器552的上游具有一束缚装置542。所述生条进入包括束缚装置542的束缚区域540。在本实施例中,束缚装置542包括多个束缚环。所述多个束缚环的多个直径相异。离超声波发生器552最远的所述多个环的所述直径最大,而最接近超声波发生器552的所述多个环的所述直径逐渐变小。最靠近超声波发生器552的束缚装置542的所述环可以是椭圆形的,而其他环可以是基本上圆形,如图2A及图2B所示。所述多个环束缚所述润湿的生条条带,提供一更厚的生条条带。在一些实施例中,例如当使用一双重的梳理网输送带时,可能不需要所述束缚装置(及下面描述的释放装置)。

对于本领域的通常知识者来说显而易见的是,也可以使用除本说明书描述之外的其他束缚或折叠装置。

现在参照区域550。所述被束缚的增厚的生条条带进入一孔式超声波发生器552的一孔洞(未示出)中,并且所述被束缚的增厚的生条条带在所述孔洞中曝露于多个超声波中。

现在参照图12A及图12B,示出了声振空穴化系统的两个透视图,所述声振空穴化系统包括一孔式超声波发生器及换能器,所述声振空穴化系统被配置成适于浸渍如本说明书描述的多个生条纤维。图12A示出了与产生所述多个超声波的换能器552A进行超声波振荡通信的所述超声波发生器。超声波发生器552示出了多个孔洞552B,通过所述孔洞拉出及超声波处理多个生条纤维条带。一合适的超声波发生器及换能器可以从希尔歇尔(Hielscher)超声波技术,泰尔托,德国获得,也可以使用其他来源的超声波装置。图12B的方向x表示多个生条纤维条带移动穿过所述超声波发生器的多个孔洞的方向。

现在参照图1的区域560,区域560具有一释放装置562。在离开孔式超声波发生器552之后,所述被束缚的较厚的生条条带通过释放装置562释放并且返回所述较厚的生条条带的初始释放状态。

在本实施例中,释放装置562可包括多个释放环。当所述多个释放环在所述超声波发生器的下游侧远离所述超声波发生器时,所述多个释放环按照增加的直径的一顺序来定位。最靠近超声波发生器552的所述环具有最小的直径,而离超声波发生器552最远的所述环具有最大的直径。当被所述释放装置释放时,所述条带返回所述条带的初始释放状态。

对于本领域的通常知识者来说显而易见的是,其他类型的释放装置也可以与系统500一起使用。

在一些实施例中,可能不需要一释放装置,并且所述被束缚的条带在不受束缚时自行释放,不需要使用者或系统500进行干预。

在所述生条被释放之后,所述生条通过至少另外一对挤压辊轮(未示出)以在进入所述系统的区域570之前去除大部分剩余的水分,然后将所述被释放的生条放置在一梳理网573上,并且用一喷水器进行再润湿,以进行清洁。

现在参照区域570。然后将所述生条条带输送到区域570中的一输送带571,在区域570中,所述生条条带从多个喷射箱574中曝露于一喷水处理573中。一组机械驱动的挤压辊轮572传送输送带571至多个喷射箱575上进行另一次喷水处理577,以用作一第二次洗涤,其中在所述输送带571上或所述输送带571内具有所述生条。在区域570中的两次洗涤之后,基本上去除了所述多个个纤维上的所有增稠剂。

应当理解,如果需要更多次洗涤来去除所述条带的所有增稠剂,则可以添加更多的喷射箱。任何残留的增稠剂都可能干扰由所述经处理的纤维所制成的所述纤维及纱线的进一步加工。

现在参照区域580,输送带571将所述多个生条纤维输送到区域580中。在区域580中,所述多个纤维通过一系列的经加热的辊轮582,所述多个经加热的辊轮对所述多个纤维进行干燥。其他干燥元件可以用在系统500中,例如:多个热空气烘箱。

现在参照区域590,其中对所述多个经处理的生条纤维进行包装。输送带571继续到所述部分,但以所述输送带571的回圈中返回(未示出)。然后通过多个挤压辊轮(未示出)拉动所述多个纤维,之后将所述多个纤维沉积在多个储存容器(也未示出)中。

应该容易理解的是,系统500中的水浴挤压辊轮、加热辊轮、输送带及洗涤设备的数量可以变化。所述可变性取决于所使用的多个化学品、糊剂及多个加工变量。所述可变性还取决于在所述过程的各个阶段的需要以最小化水含量及/或在不存在输送带时用多个辊轮拉出所述多个生条条带。

相对于所述多个处理前纤维的平行取向,在系统500中处理的所述多个生条纤维的所述平行取向几乎没有变化。因此,在所述系统中生产的所述多个干燥的、经处理的生条纤维条带不需要通过一梳理机,以使多个无序的生条纤维回复到所述生条纤维的原始平行状态。所述经处理的纤维可以进入所述纱线生产阶段,而不需要一第二次梳理步骤。如上所述,只有基本上平行的多个生条纤维具有后续加工所需要的足够的可加工性、可拉伸性及可纺性。

图1中未示出的是将两个额外的水浴槽添加到系统500的可能性,一个水浴槽用于漂白,而一个水浴槽用于所述多个经处理的生条纤维条带的光学增白。下面将详细讨论所述多个操作。若考虑漂白及光学增白操作,可以添加额外的洗涤站及干燥站。

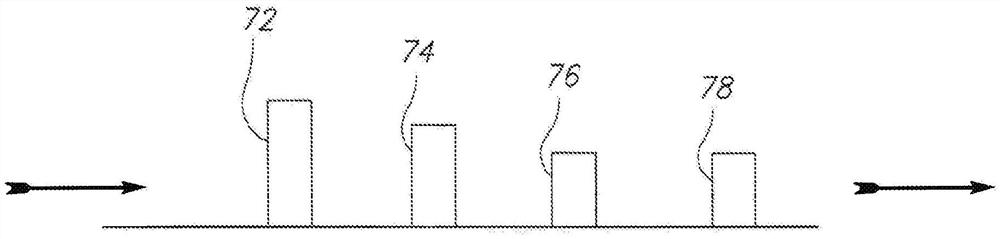

现在参照图2A及图2B。接着将如上所述的图1的区域530中生产的所述涂有糊剂的生条条带穿过图1的区域540中所示的一示例性束缚装置542。所述束缚装置可包括多个束缚环(72、74、76、78)如图2A至图2B所示。当朝向所述超声波发生器移动时,所述多个环从多个较大直径的环排列到多个较小直径的环。图2B中的所述多个箭头表示所述生条在所述多个束缚环中的行进方向。

可以容易地理解,在所述系统的其他实施例中,可以沿着所述系统的长轴将一柔性输送带折叠成两半。所述(多个)涂有糊剂的生条可以定位在所述折叠的输送带上,所述输送带包裹所述多个涂有糊剂的生条条带,确保所述多个生条纤维保持彼此平行,直到被带到孔式超声波发生器552的所述多个钻孔中。

对于本领域的通常知识者来说显而易见的是,还可以使用其他类型的束缚装置及折叠装置,并且一束缚装置可以包括除了上面讨论的所述多个束缚环以外的多个元件。

现在参照图2A及图2B,图2A及图2B示出了用作系统500中的所述束缚装置542的一系列的束缚环(72、74、76及78)。在图2A中,每一束缚环是正面观看的。每一束缚环包括一环形表面51,所述环形表面51包围一空腔538,通过所述空腔538引入生条。

应当注意(参见图2A),最靠近超声波发生器552的最后的束缚环79可以是椭圆形,而所有先前的束缚环为基本上呈圆形。导致从元件79伸出的所述涂有糊剂的生条纤维条带572是椭圆形,此允许所述被束缚的条带更容易地穿过所述超声波发生器的所述多个孔洞。

然后将所述被束缚的条带直接输送到超声波发生器552中,超声波发生器552的构造与其他纺织品浸渍文件中描述的超声波发生器不同。在本发明中,使用了一孔状超声波发生器(参见上面也讨论过的图12A至12B),所述生条纤维条带不行进穿过水。在多个先前的纺织品空穴化文件中,使用在水中操作的一扁平(正方形或矩形)或半圆形的超声波发生器。

应当注意,与现有技术的多个纺织/声振空穴化系统相反,在本发明中不使用一水浴来使所述多个纤维空穴化。不受以下理论性解释的束缚,让人意外发现a)在通过施加约1至约1.5巴的一压力的多个挤压辊轮之后,保留在所述润湿的棉生条条带中的少量的水;及b)在前面讨论的所述糊剂中的少量的水足以促进超声波传输,从而允许所述多个颗粒的空穴化。

图2A中的离开环79的被束缚的椭圆形条带,在不使用一输送带的情况下移动穿过孔式超声波发生器552。可以使用的生条纤维的最大值是可以“堵塞”所述孔洞的一数量。所述孔洞的直径通常在3毫米(mm)至30毫米之间,通常适用于4至15个条带。一典型的孔式超声波发生器可具有1至8个孔洞,所述孔洞的长度在20毫米至100毫米之间,更通常地为20至50毫米。

与其他现有技术文献中使用的技术相反,在所述生条曝露于所述孔式超声波发生器的所述多个超声波中的阶段没有输送带。实际上,在图1的系统500中,在多个辊轮532及洗涤箱574之间没有输送带。本领域的通常知识者可以设计一系统,其中在所述间隙中可以具有一输送带。

过去,所述生条对所述多个超声波的多个曝露时间高达每米14秒,而本发明的配置中的曝露时间通常为每米0.5至2秒。发现所述曝露时间不应超过每米2秒,每米1秒的曝露时间生产出多个最令人满意的结果。多个较长的曝露时间存在所述多个超声波喷射多个颗粒的风险,所述多个颗粒仅部分地镶嵌在/附接在所述多个纤维的表面上或表面中。

由于所述多个生条纤维比先前的多个声振空穴化应用更接近所述超声波发生器,所以最小化能量损失。由于所使用的水的用量少,以及所述被束缚的生条通过所述超声波发生器的所述孔洞的通过时间快速,因此,多个超声波对所述条带中的所述多个取向纤维的干扰非常小。

除了具有多于一单一孔洞的一超声波发生器之外,本说明书中使用的所述超声波发生器552垂直地定位(图12B中的y轴)至所述生条条带的长度(图12B中的x轴)。所述条带沿所述x轴的方向前进。所述孔洞的长度很短,使得超声波振荡发生在每一孔洞的一单一区域而不是所述条带上的多个区域处。后者不是使用其他超声波发生器配置的情况是因为所述多个超声波发生器配置基本上平行于所述多个条带的长度定位。

应当注意的是,与先前的颗粒浸渍多个生条纤维的多个尝试相比,通过声振空穴化而以所述生条纤维的多个条带配置镶嵌在所述生条纤维的外侧及内侧中的多个颗粒的数量显著增加。这在现在参照的图10及图11中很容易看出。除此之外,当使用多个抗微生物颗粒时,在颗粒浸渍中的所述显著增加允许在细菌测试中具有一更大的杀灭百分比。

当将多个抗微生物颗粒加水引入如上所述的系统500所处理的所述生条中时,由所述多个经处理的生条纤维制成的多个织物在120秒内表现出一4个对数(log)的大肠杆菌细菌的减少。使用在美国专利第9,995,002号中描述的系统,花费了两个小时来获得相同的4个对数的减少。使用美国纺织化学家和着色剂协会(AATCC)测试方法100-2017,由耶路撒冷的GVP实验室有限公司进行微生物减少的测试。据观察,不仅所述多个纤维表现出更多颗粒覆盖在每一纤维的外部,如图10中的斑点程度大于图9中的斑点程度所示,但也发现一大量的颗粒被镶嵌在所述纤维的所述腔体内,如图10及图11所示。关于图10及图11中的多个照片的进一步细节请参见以下的讨论。

还发现,若使用标准纺织品漂白技术漂白含有红褐色氧化铜颗粒的斑点棉纤维,然后使用多个常规技术进行光学增白,则肉眼看不到所述氧化铜的深色,并且所述多个经处理的纤维具有一白色外观。

熟悉本领域通常知识者将会知道,含有被镶嵌的最初为米色/棕色的氧化铜颗粒的多个纤维及/或多个纱线及多个织物的增白是一两步法。第一漂白阶段通常需要约10%的次氯酸钠或亚氯酸钠的水溶液的一水浴。在所述水浴中,使所述多个纤维在90℃下浸泡20分钟。用于所述第一漂白步骤的所述多个试剂可以是例如:增亮剂尼克斯(BrightenerNext)的产品,可从以色列里雄莱锡安的B&E化学公司获得。通常地,这样的一水浴将去除机械地固定在所述多个纤维的所述外表面上的所述多个松散的铜颗粒。将所述漂白剂从所述多个纤维上漂洗后,所述多个纤维呈现一蛋壳白色。

为了获得一雪白色,所述多个织物然后经历一增白阶段,然后在由1.5%光学增白剂及98.5%水在90℃下组成的一增白水浴中浸泡15分钟。可以使用可从以色列里雄莱锡安的B&E化学公司获得的生物增白BE(BioBlanc BE)等光学增白剂。所述多个漂白及增白过程后获得的所述产品在外观上是光学白色的,非常像一标准的纸张。

所述多个接续的纤维的外观呈雪白色,但从图11中可以看出,所述多个纤维实际上在所述纤维的所述表面下方及所述腔体中含有一大量的氧化铜。在图11中,所述纤维被漂白并且光学增白。发现在所测试的四个5克的经漂白及增白氧化铜样品的每一个中含有不少于500百万分率(ppm)的氧化铜。通常地,要成为一有效的杀菌剂需要不低于50ppm的氧化铜。

所述雪白色,即所述多个纤维在一般漂白及光学增白后的外观,表示出所述多个外部斑点的氧化铜颗粒被去除。所述多个去除的氧化铜颗粒在所述次氯酸钠溶液水浴及所述光学增白水浴的底部收集。用一光学显微镜可以在视觉上观察到所述纤维的外表面上缺少氧化铜,或为了更高的清晰度,可以用如图11中的一扫瞄式电子显微镜(SEM)照片观察。然而,即使在基本上除去了所有表面颗粒的所述光学美白后,让人意外地注意到所述多个纤维仍然具有一高水平的抗微生物活性。(见下文),显然,如下所示,氧化铜仍然存在于表皮内及棉花腔体中。参见以下的示例3及示例4,以获得漂白及光学增白的一示例。

在所述多个纤维的所述表皮内发现的所述氧化铜,即所述腔体当曝露于水中时仍然是有活性的,并且所述多个纤维的抗微生物功效的水平未受到损害。此外,发现即使在100次家庭洗涤或50次工业洗涤之后,发现所述多个织物仍然杀死所述织物上99%的细菌,如以下与所使用的AATCC测试方法100-2012结合讨论。所述测试在美国北卡罗来纳州的科诺弗(Conover)的多个制造解决方案中心完成,并证明根据2003的AATCC标准参考液体洗涤剂WOB进行漂白、光学美白、染色及100次家庭洗涤或50次工业洗涤后的一织物仍然提供杀灭如AATCC测试方法100-2012所测定的将多个细菌放置于所述织物的表面上时的一杀灭比率为99%。

如以上讨论的图11,图11为一扫瞄式电子显微镜照片,其中所述棉纤维已经被一扫瞄式电子显微镜的探针烧开。可以看到所述多个纤维内部存在氧化铜,并且还通过X射线萤光(XRF)数据证实了这一点。后者测量在所述多个纤维内的氧化铜的数量。因此,即使所述含有多个颗粒的糊剂仅被放置在所述纤维条带的所述表面上,当在离开所述超声波发生器的所述孔洞后检查所述多个纤维时,发现所述多个颗粒至少部分地镶嵌在所述多个纤维的所述腔体中。。

以下是使用系统500处理多个生条纤维的一示例。

示例3:

将棉生条纤维放置在如图1所示的一系统上,所述生条以0.5至1.5米/秒(m/sec)的一速度输送。

将所述多个纤维通过保持在40℃的一湿浴槽输送,其中所述湿浴槽含有1至3%重量/重量%的脱气剂DH300及去离子水。所述多个生条纤维在30秒至1分钟内通过所述湿浴槽。熟悉本领域的人员将知道所述多个停留时间必须与空穴化时间相配合,其中所述空穴化时间为最快速的步骤。

在挤出多余的水之后,将所述多个潮湿的生条纤维输送到一糊剂分配器,其中所述生条条带的两侧涂有糊剂。所述浆料含有氧化铜/水/增稠剂,其重量比分别为22至27%/45至55%/18至25%。所使用的所述增稠剂是如示例1中制备的纳米纤维素。将所述糊剂分配在所述润湿的生条条带上1分钟。已经观察到,可以减少所述时间量以与最快速步骤的空穴化时间相配合。

将涂有糊剂的生条条带前进到一孔式超声波发生器,并且穿过所述超声波发生器的一孔洞,其中所述涂覆的生条条带接受多个超声波一秒钟。所述超声波发生器在700至750瓦特(W)及20千赫兹(kHz)下运作。

将所述条带带到一洗涤系统,在所述洗涤系统中进行一热水(60℃)淋浴。然后将其进行一第一次水浴1至2分钟,但通过使用一表面活性剂可以减少时间。将所述水浴保持在70℃,并含有聚洗172(Polywash 172)肥皂(15克/升(g/L))/热水/DH300(1克/升)的一溶液。然后将所述生条传送到保持在90℃的水浴槽2中,所述水浴槽2含有过氧化氢(8至15克/升)/热水/DH300(1克/升)。然后将所述生条传送到保持在70℃的水浴槽3中,所述水浴槽3含有聚洗172肥皂(5克/升)/热水/DH300(1克/升)。在每个水浴槽2及3中,所述生条的所述停留时间为1至2分钟,但是如上所述,所述时间可以减少。在所有3个水浴槽中皆有上下滚轮。为了完成所述洗涤过程,所述生条经过一第二次淋浴,所述水温保持在50℃。

将所述生条条带在一烘箱中在100至300℃下干燥5至15分钟。

然后将所述生条条带在50℃下漂白10分钟。所述漂白溶液含有(5克/升)的生物漂白(Bioblanc)、过氧化氢(8克/升)、百欧泰斯(Biotex)DH 300,一浓度为2%的水溶液。将一毫升的增白剂加入上述漂白溶液中,并且加热至90至95℃保持20分钟。然后用肥皂及水来洗涤所述多个纤维,并给予一最后的水中冲洗。

然后使用溶解在去离子水中的1.5克/升的硫代硫酸钠进行光学漂白。将所述多个纤维加入在所述溶液中,并且在60℃下加热15分钟。然后用肥皂及水来洗涤所述多个纤维,然后以保持在室温的水进行冲洗,然后将所述多个纤维在100至130℃的一烘箱中干燥5至15分钟。

示例4:

对由本说明书中讨论的所述系统(参见示例3,用于生产所述样品的所述方法)所生产的4种浸渍的纤维样品的一平均,并且通过同一个发明家的美国专利号第9,995,002号中描述的旧系统进行以下XRF分析。第一组测试在洗涤、漂白及光学增白之前进行。完全按照上述第一组测试进行第二组测试,但是在洗涤,漂白及光纤增白之后进行。后者的多个方法似乎从所述多个纤维的所述外表面,即所述表皮中去除了大部分的氧化铜,而不管产生所述多个浸渍纤维的所述系统如何。请参阅以下的XRF及ICP数据。

在由以色列米格达勒埃梅克(Migdal HaEmek)的齐诺玛帝斯(Xenomatics)公司生产的X射线萤光(XRF)仪器上测量所述多个测试的多个结果,确认在艾米诺实验室(Aminolabs)公司,雷霍沃特,以色列使用一电感耦合等离子体质谱仪(ICP)系统执行的多个结果,每一测试进行三重复。

XRF及ICP这两种系统是两种非常不同的方法,所述XRF及ICP系统能够确定一给定数量的棉纤维中的各个化合物的数目,在这种情况下是5克超声波振荡的生条纤维。ICP是一种质谱分析仪,能够检测金属及几种非金属在其浓度低至非干扰低背景同位素的1015分中的一个。

如下所示的多个XRF结果是对于如上所述的测试的四个样品中的每一个样品,对于5克的被测试的经处理的纤维中的多个颗粒的平均重量,以百万分率计:

旧的水洗中空穴化系统(美国专利第9,995,002号):2,225,000百万分率(=毫克/千克(mg/kg))

本说明书中讨论的新的孔式空穴化系统:7,682,000百万分率(=毫克/千克)。

在以上所述的漂白,然后光学增白的多个纤维上,对于5克的被测试的处理过的纤维中的多个颗粒的平均重量百万分率(ppm)为:

旧的水中空穴化系统(美国专利号第9995002号):1550百万分率(=毫克/千克)

新的孔空穴化系统(本说明书描述):5200百万分率(=毫克/千克)。

从所述多个结果可以总结出,与使用一旧的水-浆料系统而进入所述多个纤维中的所述氧化铜相比,本说明书描述的所述系统使用在一浆料中的氧化铜而使一显著更大量的氧化铜进入所述多个纤维。

B.处理多个生条纤维的方法

本发明用于至少一不溶性颗粒材料对多个生条纤维进行表面处理的方法包括以下步骤:

1.制备至少一预定的部分不溶性颗粒材料的一糊剂及一在水中的增稠剂,水的用量应足以获得所述糊剂的一预定的所需的粘度。

2.制备一生条纤维条带或相互平行的多个生条纤维条带,同时将所述多个生条纤维条带全部放置在一移动的双重的梳理网输送带系统的两个梳理网之间。若所述多个梳理网将所述(多个)条带固定在位置上。若所述条带受到另一方法或设备的束缚,则不需要使用一双重的梳理网,可以使用另一种类型的输送带。

3.使用如上所述的0.5至3%的DH300/水溶液来制备一湿浴槽溶液。最典型地使用3%的DH 300/水溶液,然而,当使用更稀释的脱气剂/多个水溶液时,这并不旨在限制本发明。

4.使由所述双重的梳理网固定在位置上的所述至少一生条纤维条带运行通过所述湿浴槽,足够久以允许所述生条条带湿润。这通常但不意图限制本发明,约为1秒。

5.在所述生条纤维湿润之后,使所述生条通过两个橡胶挤压辊轮,并以约1至2巴的压力挤压,从而去除在含有所述脱气溶液的所述湿浴槽中吸收的大部分的水。

6.将所述糊剂提供给一双辊轮化学品分配系统,所述双辊轮化学品分配系统在所述至少一生条纤维条带的两侧分配所述多个糊剂。

7.去除所述双重的梳理网,然后使所述被挤压的至少一生条纤维条带在一坚硬的表面上运行。在一孔式超声波发生器的下游侧,沿着一组挤压辊轮的方向拉出所述至少一生条纤维条带。

8.将所述涂有糊剂的生条挤压通过另一组柔软且不由硬橡胶制成的挤压辊轮。所述多个辊轮意指推动所述糊剂的所述多个试剂进入及在所述条带的各个纤维之间,过量的糊剂被推出所述生条纤维条带。

9.可选地,使所述条带通过一束缚装置或折叠装置,所述条带在所述束缚装置或折叠装置处被束缚或折叠。

10.拉动所述多个条带以进入一超声波发生器的一孔洞,以在所述孔洞中将所述多个条带曝露于多个超声波中。

11.在所述生条离开所述超声波发生器之后,可选地分离并释放所述超声波发生器的所述下游侧的所述多个条带,所述步骤是可选的,由于若没受到束缚,所述受束缚的生条条带通常可以自行释放。

12.将所述多个生条条带带到一输送带上,所述输送带将目前所述多个空穴化的生条纤维运送到一清洁站,所述多个空穴化的生条纤维在清洁站处所述被喷洒或浸泡或两者在水及肥皂中,以除去任何残留的增稠剂及多个松散的颗粒。

13.干燥所述多个纤维。

14.将所述多个干燥的纤维放入多个容器中,以便储存或运输。

如果希望或需要漂白及/或增白,则通常在步骤13之后使用如上所述的多个程序及技术来进行。

在干燥及包装之后,所述生条纤维条带直接进行纱线生产,而不需要对任何后续的常规纱线的形成方法及机器进行必要的改变、调整或添加。

显然地,上述方法提供了以下问题的解决方案:

由于超声波振荡不是在一液体浴中进行,因此,生条纤维的分散及无序化小于使用一液体浴时的所述生条纤维的分散及无序化。

由于所述多个生条纤维涂有一相对厚的糊剂,因此,生条纤维的分散及无序化受到进一步限制。

由于所述条带可选地受到束缚,因此,可以进一步减少在一液体中或被空穴化时所导致的纤维分散及无序化。

由于使用一糊剂来涂覆所述生条,因此与使用一颗粒-水性浆料相比,可以在所述多个生条纤维中镶嵌在一更大量的颗粒。之前使用的在一水性浆料中的所述多个颗粒可以被认为比使用一糊剂时更稀释。因此,通过所述糊剂引入所述多个纤维中的多个颗粒的浓度更高,并且所述多个加工的纤维的活性被延长。例如:已发现由所述多个经处理的纤维制成的所述纱线及织物能承受100次家庭洗涤或50次工业洗涤。

因为所述条带穿过所述孔式超声波发生器中的一孔洞,因此所述多个纤维比其他更传统的超声波发生器构造更靠近能量源。在后者中,所述多个超声波通过一凝态(液体)行进多个更长的距离,导致比本发明更大的能量损失。额外地,将会实现在所述空穴化过程中对所述多个超声波的一更短的曝露时间,同样减少使用的能量。当能量使用及损失较低时,所述镶嵌过程的效率提高。因此,可以镶嵌更多的颗粒,甚至可以将多个颗粒附接到所述纤维的所述腔体。

因为在如上所述的处理过程中,所述多个生条纤维仅最小地分散或无序化,因此不需要再次使所述多个纤维通过一第二次梳理过程以重新定向所述多个纤维。这导致对生条纤维的损害较小并且减少了所用生条的数量及成本。

由于多个颗粒可以浸渍在一纤维的所述腔体中,因此可以使用所述多个纤维的漂白及光学增白,而不会减少所述多个颗粒的功效。

鉴于以上所述,多个生条纤维,特别是但不必限于纤维素纤维,已成为使用本说明书讨论的新方法及系统进行表面处理的多个易处理基材,不再需要仅在纱线或织物的加工阶段进行处理。

C.多个经处理的纤维

本申请教导了以多个不溶性颗粒进行纤维浸渍,所述多个不溶性颗粒赋予所述多个纤维至少一预选的所需性质。多个浸渍的纤维,特别是多个纤维素纤维,必须在一长时间保持赋予所述多个纤维的至少一预选的性质。具体地,本方法及系统的多个目标中的一个是提供多种在100次家庭洗涤或50次工业洗涤后保留一个或多个赋予的性质的纤维。

需要克服的另一个问题是确保在处理及多个后续的洗涤之后保持所述纤维的强度,即所述纤维的拉伸强度。通常地,当多个纤维受到任何种类的处理时,拉伸强度降低。即使是相对无害的洗涤一纤维、纱线或织物的处理也会导致纤维拉伸强度的一降低。

与比先前的多个经水处理的纤维中所观察到的数量相比,本说明书描述的多个经糊剂处理的纤维含有超过3倍的镶嵌(或以其他方式附接)颗粒的数量。(参见上面的A部分的示例4)。这是由于:1.使用一孔式超声波发生器,其中与先前使用的扁平(正方形或矩形)板体及半圆形超声波发生器相比,从所述多个纤维到所述超声波发生器的距离大大减小。因此,所述超声波发生器的更多能量可用于将更多颗粒更深地镶嵌在所述纤维内。所述多个纤维穿过所述超声波发生器的至少一孔洞而不是在一扁平的板体(正方形或矩形)或半圆形超声波发生器的下面或周围。后者的多个纤维路径造成更多的衰减、低能量的超声波作用在所述多个纤维上;2.除去一颗粒-水浆料,转而使用含有多个颗粒的一潮湿的糊剂。将所述糊剂直接分配在一生条纤维条带的顶部及底部。不受理论的束缚,所述糊剂的湿气被认为提供了足够的液体,以将所述多个超声波从所述超声波发生器带到所述多个纤维,并且用于将所述多个不溶性颗粒镶嵌在所述多个纤维中。含有所述多个待镶嵌在的颗粒及在少量水中的一增稠剂的一糊剂形成一潮湿、但不湿润的糊剂。所述润湿(潮湿)的介质在输送多个超声波方面让人意外地有效,使得所述浆料中的所述多个颗粒可镶嵌在所述多个纤维中。

还发现,当用一孔式超声波发生器对所述多个生条纤维进行空穴化/超声波振荡时,并且当所述多个纤维先前或同时曝露于一3%的DH300脱气剂/水溶液时,与未经脱气溶液的纤维及纱线相比,由所述多个纤维所制成的所述多个纱线表现出增加拉伸强度。由所述多个增加的强度的纤维所制成的多个制品及多个纱线也表现出增加的强度。所述经处理的纤维的强度的增加是与预期相反的结果。

应当理解,由于在本发明中没有使用液体浴来对所述多个纤维进行空穴化,因此,即使在多个高能的超声波的存在下,所述多个经处理的生条纤维也不会分散,并且不会失去其原始的平行取向。

当仅使用一脱气剂/水溶液(这里为DH300)时,在所述多个生条棉纤维中观察到一进一步让人意外的效果。发现当一少量(低至占水的0.5%重量/重量)的所述脱气溶液被加入到所述多个纤维的所述湿浴槽中时,在空穴化期间的所述脱气溶液导致形成多个小孔洞,在此处有时也是如此,并表示为“多个细孔”。请见本说明书中讨论的图6、图7及图8。当多个纤维通过由1.5%的DH300/水溶液组成的一脱气溶液进行水浴,并且仅浸泡而没有被空穴化时的情况并非如此。因此,仅包含一脱气溶液的一水浴中的所述多个纤维的空穴化改变了被引入多个孔洞的所述多个纤维的所述结构。

在不被局限于理论的情况下,所述多个气孔被认为软化所述纤维素。这提供了一更有效地利用由一超声波发生器提供的所述能量,所述超声波发生器驱动所述多个颗粒进入或穿过所述纤维的所述表皮,朝向所述纤维的腔体并进入所述纤维的腔体,在下面讨论的图7及图8中观察到所述效果。由于空穴化处理发生在所述纤维的层次,因此,多个经处理的短棉纤维的任何用途都可以转化成多个纱线,然后转变成针织、机织或不织布产品,所有的所述多个纱线都具有所述多个经处理的纤维的所需的多个预选的性质。

可以由掺入氧化铜或其它不溶性颗粒的多个纤维的多个纱线所制成的制品的多个示例包括:无论是使用多个浸渍纤维还是已浸渍的一纤维混合物中的一个来机织或针织的衣着服装;由多个浸渍的短纤维所制成的多个不织布材料所制成的多个产品;使用短棉花或纸张的多个医疗产品;多个消费者家用纺织品,例如:多个毛巾及多个床单;及用于烹饪、厨房或食品相关行业的多个纺织品。还可以在多个液体过滤器、多个面罩、多个不织布一次性衣服及多个化妆品清洁垫中应用所述多个纤维/纱线。应当理解,可以由如上讨论的来进行处理的多个纤维制备而成的上述制品的多个示例不应被认为是详尽无遗的而限制本发明。

从以下讨论的多个经处理的纤维的所述多个扫瞄式电子显微镜照片可以推断出与以上讨论相关的许多有用信息。所述多个经处理的纤维最重要的特征中的一个是所述纤维的腔体中存在多个颗粒。

图3显示为一般信息。图3是一单一棉纤维(F)的一结构示意图。在图示中,清楚地显示了所述表皮(C)及内部腔体(L)。

图4是没有以一脱气剂(例如DH 300)/水溶液处理且没有空穴化的多个棉纤维的一SEM照片。DH 300由环氧乙烷加合物与多个消泡组分的一组合组成,例如:聚硅氧烷。通常地,所述DH300以一3%的水溶液进行施用,但在一些情况下,可使使用少至0.5%的DH300。额外地,所显示的所述纤维尚未以本说明书中讨论的所述多个颗粒进行处理,并且未曝露于由在空穴化中使用的一超声波发生器所产生的多个超声波。

图5是所述纤维已经被空穴化但未经一脱气剂DH 300/水溶液处理的一棉纤维的SEM照片。将所述纤维曝露于来自于一孔式超声波发生器的多个超声波中1至2秒,可以观察到图4及5之间没有区别。。

图6是已用1.5%的DH300脱气剂水溶液处理10分钟但未空穴化的一棉纤维的一SEM照片。

图7及图8在1.5%的DH300脱气剂/水溶液中已经以多个氧化铜颗粒进行空穴化少于1秒的多个棉纤维的多个SEM照片,注意图7中的所述纤维中的大孔洞及图8中的小孔洞。图7显示了沿着所述棉纤维的长度的一视图,而图8显示了在基本上横向于所述纤维的所述长轴的一方向上切割的一经处理的棉纤维。所述“多个孔”的大小被认为是取决于所产生的气孔的所述斑点处的所述表皮的弱点。

图9是已经以一表面活性剂进行处理后以氧化铜进行空穴化的多个棉纤维的一SEM照片。注意,所述多个纤维的所述表面上的铜的数量,所述铜在所述纤维上显示为多个白点。在所述棉条的所述多个外部褶皱中存在多个氧化铜颗粒,但在所述棉条的所述腔体中没有。

图10是以消泡剂DH300处理然后以氧化铜进行空穴化的一纤维的一SEM照片。注意,与图9相比,所述纤维的所述外表面上的多个铜颗粒的数量大大增加,其中所述多个铜颗粒中的一些甚至位于所述腔体中。

图11是以DH300/水溶液处理,然后以氧化铜进行空穴化的一纤维的一SEM照片。然后将所述经处理的纤维进行漂白,然后如上所述的进行光学增白。然后通过所述SEM的探针将所述纤维烧开。注意,即使在所述漂白过程及光学增白过程之后,仍然在所述纤维内存在一非常大量的氧化铜。还要注意,由于所述多个纤维被漂白,然后进行对所述多个纤维的外观进行肉眼上的光学增白,不同于肉眼观察,当在一SEM的多个镜片下观察一纤维时是雪白色。也参见上文A部分中关于所述照片中的所述样品所讨论的示例4中的所述多个XRF结果。可见,在所述照片中呈现的白色的氧化铜颗粒不仅刺穿所述表皮,而且可以在所述多个纤维的所述腔体附近或所述腔体内部的深处观察到。

以下的表2A、2B及2C显示了使用本说明书描述的系统及方法进行空穴化的多个棉纤维的多个基本物理性质,并与未经空穴化的多个棉纤维进行比较。此提供了所检查的多个纤维的质量的一完整情况。表2A、2B及2C中的所述多个测试由以色列棉花种植者协会,赫兹利亚,以色列执行。被估计的所述铜(Cu)浓度并以百万分率(ppm)表示。

表2A:

表2B:

表2C:

在上表2中的图表所进行的所述多个测试是对在世界上生长的所有棉包进行的所有自动标准测试,其为了制造多个纱线或用作医疗及化妆品最终用途中的棉花而出售,所述多个测试全部使用一单一纤维质量读取器进行。

使用1.5%的DH300脱气剂/水溶液及氧化铜颗粒来制备图表中的所述多个纤维,然后进行空穴化。表2A、2B及2C显示了使用在以上的A部分及B部分中描述的所述系统及方法浸渍氧化铜的多个纤维的多个测试结果。所述测试提供了19个不同的样品的一平均值,并将经处理的棉花一个或多个样品与当相同的棉花在未经处理时进行比较。用于在所述多个测试中的所述经处理及未处理的样品的所述纤维是高地希腊棉纤维。表2D显示了与来自于与经处理的相同的起始材料的多个未处理的纤维的三个样品有关的数值。

表2D:

熟悉本领域的通常知识者最感兴趣的两个参数是所述多个马克隆值测试结果及强度(克/德士(g/tex))测试数据。这两个测试分别告知所述使用者所述多个纤维的密度及强度。所述多个质量及强度的测试结果也反映在由所述多个被测试的纤维所制成的多个纱线及由所述多个纱线制成的多个制品中。

马克隆值是透气性的一指标,所述马克隆值被认为是纤维细度(线性质量密度)及成熟度的一指标,所述成熟度是由细胞壁发育的程度决定。后者的特征是纤维成熟度的一函数。

请看表2A、2B及2C,表2D是与多个一般的未空穴化的天然棉纤维相比,对所述多个空穴化纤维进行的各种测试的一比较。在所述比较中,所述多个被测试的棉纤维的来源及数量都是相同的。所述多个比较测试的所述多个结果显示出以氧化铜、水及DH300进行空穴化的所述棉纤维表现出多个马克隆值结果及拉伸强度的一惊人的增加,而在没有DH300的情况下发生的空穴化时则不然。

与所述未处理的棉相比,使用以上讨论的用于纤维处理的所述系统及方法的所述氧化铜来处理的棉提供一平均马克隆值读数为5.2,其中获得了4.35的一数值。因此,所述密度随着处理而增加。所述多个经处理的棉纤维的密度的所述增加通常会反映在增加的耐磨性及更多洗涤剂的耐受性上。

使用以上讨论的所述方法及方法来所述多个经处理的纤维显示出一平均拉伸强度值为38.7克/德士。当多个未经处理的相同的棉纤维表现出30.7克/德士的一数值。通常地,31以上的数值为非常强。所述强度测试显示出所述申请人的经氧化铜处理的棉的具有显著高于被认为是强的29至30或非常强的31或以上的数值。由于预期处理多个纤维通常被预期为使所述多个纤维变成脆弱,因此,在拉伸强度中的所述增加是出乎意料的。在洗涤多个织物时很容易观察到这一点,洗涤一纺织品的次数越多,所述纺织品的多个纤维越弱。

进行由上述多个纤维所制成的织物的一洗涤试验。将所述织物漂白、染色并洗涤100次家庭洗涤或50次工业洗涤。洗涤后,测试所述织物的杀菌功效并发现所述杀菌功效没有衰减。所述多个测试由美国北卡罗来纳州的科诺弗(Conover)的一独立的测试实验室的制造解决方案中心使用2003AATCC标准参考液体洗涤剂WOB来完成。所使用的杀菌效力试测是AATCC测试100-2012-多个纺织品材料的多个抗菌整理剂的评估。

所述多个经处理的纤维具有以下多个特征:

与通过现有技术中的多个系统及多个方法所制备的多个颗粒相比,多个被镶嵌的预选的颗粒的数量更大。请参见A部分的示例4中的比较性XRF数据。

多个颗粒及多个材料被镶嵌在所述纤维的所述内部,甚至到达所述纤维的腔体,而不仅仅是保留在所述纤维的表皮的所述附近或外部。

马克隆值增加。

拉伸强度增加至至少36克/德士(g/tex)。

在视觉上,所述多个经处理的纤维看起来不同于多个未处理的纤维。

不能感觉到多个经处理的纤维与多个未处理的纤维不同。

在不意图限制本发明的情况下,当多个适当的颗粒被镶嵌在或以其他方式附接到所述多个纤维上时,本发明的所述方法及系统可用于赋予多个生条纤维,特别是多个纤维素生条纤维以下多个特征:

为了赋予多个生条纤维不点燃性质或延迟着火性质,其中至少一预选的化合物或组合物是一不溶于水的颗粒化合物及可含有多个结晶水或多个氧清除剂或多个膨胀化合物的组合物。所述多个化合物或组合物包括但不限于选自于由碳钙镁石(Mg

为了赋予多个生条纤维多个抗菌性质,所述多个抗菌性质包括:抗菌、抗真菌及/或抗病毒的性质,其中所述至少一预选的化合物或组合物为一不溶于水的抗微生物化合物或含有多个金属及/或多个氧化物的组合物。所述组合物的所述金属氧化物可选自于由氧化银、氧化铜、氧化镁、氧化锌、各种沸石或陶瓷化合物及其组合组成的一群组;

为了赋予多个生条纤维杀虫、杀螨及抗臭虫性质,其中所述至少一预选的化合物或组合物选自于由硅藻土、氧化铜、氧化银、氧化锌及其组合;

为了赋予多个生条纤维多个防水性质,其中所述至少一预选的化合物选自于一疏水性材料由例如:研磨的二氧化硅、在一水悬浮液中的纳米二氧化硅,聚硅氧烷及丙烯酸类化合物所组成的一群组;

E.为了赋予所述多个生条纤维多个UV抑制性质,其中所述至少一种预选的化合物或组合物选自氧化锌及二氧化钛所组成的一群组。

为了赋予所述多个生条纤维多个药用性质以用于经皮药物递送或皮肤处理,其中所述至少一预选的化合物或组合物选自于由氧化铜、氧化银、包含各种药物及多个包封的纳米球体所组成的群组;

为了赋予所述多个生条纤维多个美容性质以用于皮肤处理,其中所述至少一预选的化合物或组合物选自于由氧化铜、氧化银、过氧化苯甲酰或用于治疗痤疮的任何其他药物、被包封的有机化合物及其组合所组成的群组。

为了赋予所述多个生条纤维导电性,其中所述至少一预选的化合物或组合物选自于由粉末状石墨、石墨烯粉末及单壁纳米碳管所组成的群组。这些可用于形成多个导电纱线及多个导电织物,所述多个导电纱线及多个导电织物可用于制造用于电池的阳极及阴极等多个制品。

使用纳米纤维素增加水或具有水粘度的一化合物被吸收到多个棉纤维中。

可以使用上述多个表面处理及多个可能使用的颗粒或其他材料仅是示例性的。本领域的通常知识者容易想到其他表面处理及其他材料。相似地,尽管多个棉纤维已被描述为所述基质,但所述多个棉纤维仅是示例性。其他纤维素纤维以及其他天然纤维也可以用本说明书描述的所述系统及方法进行处理。

本发明的所述系统及方法解决了与多个生条纤维的表面处理有关的几个问题。特别是,所述经处理的生条纤维具有:

1.与不使用增稠剂时相比,镶嵌在/附接到所述多个生条纤维上的多个颗粒的一浓度更高。因此,当所述多个纤维以具有例如多个抗微生物性质的多个颗粒进行处理时,所述多个纤维具有增强的功效,加速所述多个纤维的活性并且由所述多个经处理的纤维所制成的所述制品的寿命功效得以延长。在100次家庭洗涤或50次工业洗涤后,所述多个纤维的所述活性继续为最小的衰减。

2.多个颗粒浸渍在所述多个纤维的所述腔体中。尤其是,此允许通过使用所述多个纤维的漂白及光学增白而不降低功效来生产多个雪白纤维。

3.所述多个纤维的马克隆值的一惊人的增加使所述多个纤维更耐磨损。

4.拉伸强度的一惊人的增加,产生一更强韧的纱线。

鉴于上述情况,多个生条纤维,特别是但不必限于多个纤维素纤维,已经成为使用本说明书讨论的新方法及系统进行表面处理的易处理基材,不再需要仅在所述纱线或织物阶段进行处理。

在允许的司法管辖中,在本说明书中提及的所有出版物、专利及专利申请以其整体作为参考文献并入本说明书中,其程度如同各独立的出版物、专利或专利申请案被明确地且个别地标示为以引用的方式并入本说明书中。此外,本申请中任何参考文献的引用或证明不应被解释为承认所述参考文献可作为本发明的现有技术。

本发明的所述系统及方法的以上多个使用并非旨在作为本发明的系统及方法的一详尽无遗的使用列表。同样地,每次使用的多个材料的清单不旨在详尽无遗,应视为仅作为示例。

虽然本发明结合其具体实施例而被描述,显而易见的是,许多替代、修饰及变化对于那些本领域的技术人员将是显而易见的。因此,其意在涵盖落入所附权利要求书的范围内的所有替代、修饰及变化。

- 将化合物应用于天然纤维的方法与系统及由其制得的经处理纤维

- 生产一种由天然纤维和合成纤维制的纤维条的方法和装置