一种电子封装外壳及其制备方法

文献发布时间:2023-06-19 09:55:50

技术领域

本发明涉及电子封装领域,具体是一种电子封装外壳及其制备方法。

背景技术

电子封装外壳是器件(典型的器件如混合集成电路)的外包装体,它是器件的重要组成部分,与内部的芯片、电阻、电容等电子元件以及电路基板,通过组装与封装,构成完整的、具有特定功能的电子器件。

在电子封装领域,随着元件体积的不断减小、频率不断提升,器件的集成化程度越来越高,功率越来越大,对使用外壳的性能提出了更高要求,主要表现为对外壳底部(电路基板安装区)的散热性能、线膨胀系数等,此外,电子器件的用量逐年上升,且很多应用在机载、舰载、弹载等领域,对外壳的重量、成本也提出了更高要求。

传统电子封装外壳一般为金属材料,材料密度高、散热差、线膨胀系数大,已经不能满足外壳发展需求。铝碳化硅作为一种新型金属基复合材料,具有密度低、散热好、线膨胀系数低(与电路器件常用陶瓷基板的膨胀系数接近)等优点,但铝碳化硅材料中含有硬度仅次于金刚石的碳化硅颗粒,普通铣刀无法加工,机械加工性能较差,很难成型腔体外壳,适宜用磨床加工,制作板状构件。

发明内容

本发明的目的在于提供一种电子封装外壳及其制备方法,通过金属材料作环框、铝碳化硅材料作底板的方法制备电子封装外壳,以解决上述背景技术中提出的问题。

为实现上述目的,本发明提供如下技术方案:

一种电子封装外壳,包括底板、与底板相配合焊接固定的金属环框,所述底板靠近金属环框的一端面和金属环框靠近底板的一端面均镀覆有镀层,所述镀层为镍金双层结构,镍层为底层,表面为金层。

作为本发明进一步的方案:所述镍镀层厚度范围为:5~20微米,金镀层厚度范围为:0.5~5.7微米。

根据上述一种电子封装外壳,其制备方法,包括:

步骤一、利用金属材料制作电子封装外壳的环框;

步骤二、利用铝碳化硅材料制作电子封装外壳的底板;

步骤三、将环框与底板分别在其相靠近的待焊接面均镀覆有镀层;

步骤四、将环框与底板搭接定位,并在环框与底板之间铺设焊料;

步骤五、将带有焊料的底板和环框放入钎焊设备中进行焊接加工而后进行降温处理。

作为本发明进一步的方案:所述步骤二中的底板采用的铝碳化硅底板的材料为:铝碳化硅,所述铝碳化硅有两种材料,第一种铝碳化硅材料的配比为:铝碳化硅体积分数为59±4%;第二种铝碳化硅材料的配比为:铝碳化硅体积分数为70±3%;所述步骤一中的金属材料为铁镍合金或铁钴镍合金。

作为本发明进一步的方案:所述步骤四中环框与底板之间铺设的焊料为:金锡焊料、近锗焊料和铅锡焊料的其中之一,所述步骤五中的焊接温度范围分别为:采用金锡焊料的钎焊温度为300~350摄氏度,采用近锗焊料的钎焊温度为380~430摄氏度,采用铅锡焊料的钎焊温度为200~260摄氏度。

作为本发明进一步的方案:所述环框壁厚为0.8~2mm,所述步骤四中铺设焊料的宽度大于环框壁厚的0.00~0.50mm,焊料的厚度为:0.05~0.1mm。

作为本发明进一步的方案:所述步骤一中的环框上设有内外电信号互联的引出端,所述步骤二中的底板上设有内外电信号互联的引出端。

与现有技术相比,本发明的有益效果是:本发明结构新颖,本发明中的电子封装外壳由环框和底板组成,通过环框和底板的焊接面均镀覆有镀层,能够将环框和底板钎焊相连,在一定程度上提高了环框和底板的焊接强度,本发明的电子封装外壳底板采用铝碳化硅的材料,从而使电子封装外壳的底板散热好、线膨胀系数低,同时组成电子封装外壳的环框,材料易得且易于加工,采用本发明的电子封装外壳的制造方法,能够克服铝碳化硅硬度高难以进行机械加工的缺点,整个制造过程,简单易行,易于量产。

附图说明

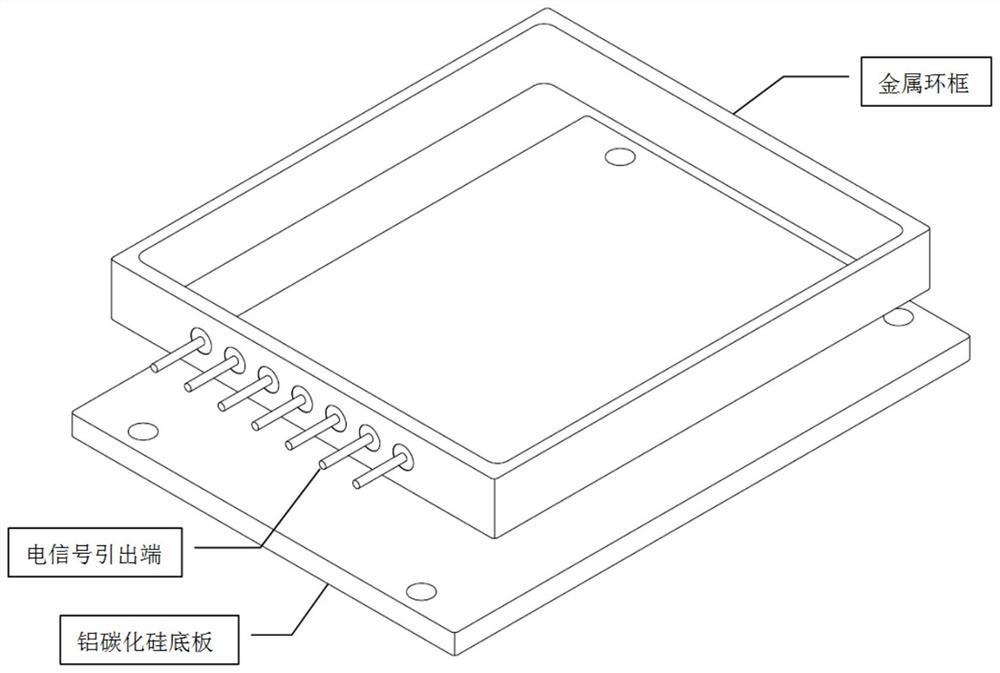

图1为一种金属环框和铝碳化硅底板的结构示意图;

图2为电子封装外壳的整体结构示意图;

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

如图1所示,本发明实施例中,一种电子封装外壳,包括底板、与底板相配合焊接固定的金属环框,所述底板靠近金属环框的一端面和金属环框靠近底板的一端面均镀覆有镀层,所述镀层为镍金双层结构,镍层为底层,表面为金层,所述镍镀层厚度范围为5~20微米,金镀层厚度范围为0.5~5.7微米。

一种电子封装外壳的制备方法,包括:

步骤一、利用金属材料制作电子封装外壳的环框;

步骤二、利用铝碳化硅制作电子封装外壳的底板,同时底板上设有安装孔和内外电信号互联的引出端等;

步骤三、将环框与底板分别在其相靠近的待焊接面均镀覆有镀层,所述镀层为镍金双层结构,镍层为底层,表面为金层;

步骤四、通过模具将环框与底板搭接定位,使环框和底板相互固定且两者之间留有一定间隙,在间隙中定量铺设对应焊料;

步骤五、将带有焊料的底板和环框放入钎焊设备中进行焊接加工而后进行降温处理。

步骤一中的金属环框和步骤二中的铝碳化硅底板采用钎焊的方式组合成一个完整的外壳,在钎焊过程中,利用模具将环框和底板定位,并将焊料放置于环框和底板的连接处。在钎焊设备的高温状态下,焊料融化并浸润焊接表面,温度降低后,焊料凝固,形成外壳整体。

所述步骤一中的金属材料为:铁镍合金或铁钴镍合金,所述步骤二中的铝碳化硅底板的材料为:铝碳化硅材料。为尽量满足钎焊过程中环框与底板的热膨胀系数一致或接近,减小钎焊后的内部应力,所述两种铝碳化硅材料的配比分别为:碳化硅体积分数为59±4%和70±3%。当步骤一中的金属材料为铁镍合金时,其热膨胀系数约为8.9ppm/K,适配铝碳化硅材料为:碳化硅体积分数为59±4%,其膨胀系数约为8.0±1ppm/K;当步骤一中的金属材料为铁钴镍合金时,其热膨胀系数约为5.6ppm/K,适配铝碳化硅材料为:碳化硅体积分数为70±3%,其膨胀系数约为6.0±1ppm/K。

步骤一中的环框上和步骤二中的底板上均设有内外电信号互联的引出端,所述步骤五中的钎焊设备可以为但不仅限于高温炉、真空炉以及加热台,本发明中的电子封装外壳由金属环框和铝碳化硅底板组成,外壳环框采用金属材料易于获得且易于加工,同时本发明相较于现有技术,并未改变电子封装外壳的封盖方式,在产品整体性能提升的情况下,在一定程度上能够使加工完成后的电子封装外壳能够更快的适应原有市场。

电子封装外壳的底板采用铝碳化硅材料,该种材料作为一种新型金属基复合材料,具有密度低、散热好、线膨胀系数低(与电路器件常用陶瓷基板的膨胀系数接近)等优点,其材料本身含有大量的碳化硅颗粒,无法直接完成钎焊,本发明采用在其表面镀镍/镀金的方式,改善材料表面的钎焊性能,同时提高外壳在复杂环境中的耐蚀能力;另外铝碳化硅材料的强度高难以进行机械加工形成外壳腔体,本发明采用金属环框与板状铝碳化硅相结合,能够有效避免铝碳化硅的机械加工,板状铝碳化硅可以采用磨削方式进行加工,成本低效率高。

所述步骤三中,环框与底板表面镀覆的镀层为镍金双层结构,镍层为底层,表层为金层,其中镍镀层厚度范围为:5~20微米,金镀层厚度范围为:0.5~5.7微米。相较于现有技术中在钎焊之前镀覆的镀层厚度,本发明对应增加了镀层厚度,其中原理为:铝碳化硅表面与普通金属表面粗糙。铝碳化硅材料属于金属基复合材料,与常规金属材料不同,其内部含有不导电的碳化硅颗粒,颗粒的粒径一般分布在20~120微米之间。由于碳化硅颗粒的存在,材料表面粗糙,而钎焊是高温下焊料在与被钎焊材料表面相互浸润的过程,由于铝碳化硅表面的碳化硅颗粒属于共价化合物,与焊料无法实现浸润,在钎焊前,必须对材料表面进行金属化处理,即镀覆处理(镍金)。镍镀层的作用在于:一方面,改进粗糙度,使表面更加的光滑,有利于焊料的铺展和流淌,改进钎焊后的壳体密封效果,避免在钎焊处焊接不良;另一方面,焊料熔化后与表面的金层互溶,金层下面的镍层可以有效阻挡焊料的进一步熔渗,防止焊料到达基材,造成钎焊部位镀层脱落,钎焊失效。

适当的镀层厚度是保证钎焊效果的关键。当镍镀层过薄时,可能无法完全覆盖材料表面,钎焊时焊料熔化后直接接触到材料表面,而焊料与材料表面的碳化硅颗粒无法浸润,钎焊可能直接失效,即环框与底板无法形成整体,当镍层厚度过厚时,镀层本身的应力过大,在底板镀覆完成后,镀层可能直接与底板脱落,无法实现后续钎焊。当金层过薄时,钎焊时表面的可焊性差,焊料的流淌性差,钎焊容易出现焊缝等缺陷,当金镀层过厚时,过厚的金层内应力较大,镀层容易起皮或起泡。

所述步骤四中环框与底板之间铺设的焊料为:金锡焊料、近锗焊料和铅锡焊料的其中之一,所述步骤五中的焊接温度范围分别为:采用金锡焊料的钎焊温度为300~350摄氏度,采用近锗焊料的钎焊温度为380~430摄氏度,采用铅锡焊料的钎焊温度为200~260摄氏度。

为验证本发明中厚度范围的有效性和特殊性,做出如下验证实验:

基本实验条件为:使用金锡焊料(Au80Sn20),在氮气气氛链式炉进行钎焊试验,钎焊温度325度,保温5±2分钟。

通过上述验证实验结果能够得出:

1、根据现有技术与实施例1-4的实验现象进行对比,能够得出:相较于现有技术中将普通金属作为底板的方式,本发明采用铝碳化硅作为底板,同时在金属环框和底板表面依次镀覆镍和金镀层,且镍镀层厚度为5~20微米、金镀层为0.5~5.7微米的范围内,在将底板与环框钎焊的过程中,本发明中焊料的流淌性较好,焊接的效果好,同时得到的焊接后的电子封装外壳的整体气密性满足要求。

2、根据实施例1-4与对比例2-3的实验现象进行对比,能够证明得出:当金属环框和底板表面镀覆镍镀层厚度小于5微米时,此时金镀层取任意厚度尺寸,在将底板与环框钎焊的过程中,钎焊处均存在焊缝,此时电子封装外壳的气密性无法满足要求;当金属环框和底板表面镀覆的镍镀层厚度大于20微米时,此时金镀层取任意厚度尺寸,在铝碳化硅底板电镀后,镀层起泡无法将环框与底板进行钎焊。

3、根据实施例1-4与对比例1的实验现象进行对比,能够证明得出:金属环框和底板表面镀覆的镍镀层厚度在5~20微米内时,当金镀层厚度小于0.5微米时,在将底板与环框钎焊的过程中,钎焊处均存在焊缝,且外壳气密封无法满足要求;当金镀层厚度大于20微米时,铝碳化硅底板电镀后,镀层气泡无法将环框与底板进行钎焊。

综上,本发明中的电子封装外壳在进行制备前,需要对铝碳化硅底板和环框表面进行镀覆镀层,所述镀层依次为镍镀层和金镀层,所述镍镀层的厚度在5~20微米内、所述金镀层的厚度在0.5~5.7微米内,底板与环框表面才能够成功镀覆镀层,同时两者钎焊的过程中可以有效避免焊缝的出现,上述实验数据能够对上述镀层厚度的范围限定的理论推导进行了正向和反向的实验验证。

所述环框壁厚为0.8~2mm,所述步骤四中铺设焊料的宽度大于环框壁厚的0.00~0.50mm,焊料的厚度为:0.05~0.1mm。

为验证本发明中环框壁厚与铺设焊料宽度、厚度的关系,本实施例做出如下验证实验:

正向实验验证:

反向实验验证:

根据上述实施例1-4和对比例4-7的实验数据结果能够得知:

根据上述两组实验数据结果能够从正向和反向上验证得出:当铺设焊料的宽度大于环框壁厚的0.00~0.50mm,焊料的厚度为:0.05~0.1mm时,环框与底板在钎焊的过程中,焊料能够刚好充满环框和底板之间,既不会填充不完整且不会漫溢,保证了加工后的电子封装外壳的气密性。

本发明结构新颖,运行稳定,本发明在使用时,本发明中的电子封装外壳由环框和底板组成,通过环框和底板的焊接面均镀覆有镀层,能够将环框和底板钎焊相连,在一定程度上提高了环框和底板的焊接强度,本发明的电子封装外壳底板采用铝碳化硅的材料,从而使电子封装外壳的底板散热好、线膨胀系数低,同时组成电子封装外壳的环框,材料易得且易于加工,采用本发明的电子封装外壳的制造方法,能够克服铝碳化硅硬度高难以进行机械加工的缺点,整个制造过程,简单易行,易于量产。

对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现本发明。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内。不应将权利要求中的任何附图标记视为限制所涉及的权利要求。

此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

- 一种电子封装外壳及其制备方法

- 一种电子元件封装外壳及其制备方法