一种用于智能特种吊车的液压检测装置

文献发布时间:2023-06-19 10:05:17

技术领域

本发明涉及液压检测装置领域,具体是涉及一种用于智能特种吊车的液压检测装置。

背景技术

在近代的发展的过程中,几乎各行各业中都可以看到机械的身影,但在每个行中都有着相对的吊装,就能机动车的安装或者维修来说就需要吊装的辅助,但是长时间的使用就使得吊装的液压检测装置存在隐患,为了消除隐患营造一个安装的工作环境,需要一种用于智能特种吊车的液压检测装置。

中国专利CN201910540859.4公开了一种液压检测装置,更具体的说是一种智能机动车吊装液压检测装置,包括支撑安装装置、液压检测装置、液压回油辅助装置,其特征在于:所述的液压检测装置安装固定在支撑安装装置上,液压回油辅助装置安装固定在支撑安装装置上,液压检测装置和液压回油辅助装置啮合。

该装置需要人工调节支点以适应不同油压的检测,且调节支点操作不便。

发明内容

为解决上述技术问题,提供一种用于智能特种吊车的液压检测装置,本技术方案解决了智能特种吊车的液压检测问题。

为达到以上目的,本发明采用的技术方案为:

一种用于智能特种吊车的液压检测装置,包括有:基板,其顶端均布有与其同轴的扇形柱,所述扇形柱相对侧倾斜设置有第一腰型槽;自动调杆组件,设置在扇形柱上,且其工作端包括有轴线水平且两端与第一腰型槽滑动配合的滑杆;同步驱动组件,同轴设置在扇形柱外圈,且其输出端与自动调杆组件输入端同步传动连接;弹性拉力输出器,其工作端竖直朝上设置在所述扇形柱相邻侧之间;检测组件,包括有同轴固定设置在基板顶端的第一固定筒,所述第一固定筒外周顶端和底端沿径向分别设置有接油口和稳压口,所述检测组件还包括有第一升降板和连杆,所述第一升降板同轴竖直滑动设置在第一固定筒内,且其顶端设置有同轴贯穿第一固定筒顶端的第一固定柱,所述第一固定柱还同轴设置有固定螺母,非工作状态下,所述固定螺母抵接在第一固定筒内部顶端,且第一升降板顶端与接油口底端平齐,所述连杆两端分别与弹性拉力输出器工作端和第一固定柱外周顶端铰接,且所述连杆上还设置有与滑杆滑动配合的第二腰型槽;距离传感器,其工作端竖直朝上同轴设置在第一固定筒内部底端,所述距离传感器用于实时监测第一升降板下降高度且与控制器电连接;回油组件,同轴设置在基板底端且其工作端贯穿基板与第一升降板底端同轴向固定连接。

优选地,扇形柱顶端还设置有扇形柱,所述扇形柱底端沿径设置有滑槽,自动调杆组件还包括有:第一螺纹杆,沿径向转动设置在滑槽中,同步驱动组件输出端与第一螺纹杆外端同轴固定连接;内螺纹滑块,沿径向滑动设置在滑槽中,且所述内螺纹滑块与第一螺纹杆同轴螺纹拧接;转动柱,轴线竖直转动设置在内螺纹滑块顶端两侧;第二固定柱和连接板,所述第二固定柱与转动柱同轴向且其上下端均通过连接板固定连接;转动接头,同轴转动设置在滑杆两侧,且其与第二固定柱沿轴线竖直滑动配合。

优选地,同步驱动组件包括有:锥齿轮,同轴固定设置在第一螺纹杆外端;锥齿圈和限位板,所述锥齿圈通过限位板同轴转动设置在扇形柱外周,所述锥齿圈与锥齿轮轴线垂直且相互啮合;第一伺服电机,其输出轴与一第一螺纹杆外端同轴固定连接。

优选地,弹性拉力输出器包括有:第二固定筒,轴线竖直固定设置在扇形柱相对侧之间;第二升降板,同轴滑动设置在第二固定筒内部,且其顶端设置有同轴贯穿第二固定筒顶端的的第三固定柱,所述第三固定柱顶端与连杆一端铰接;第一弹簧,同轴套设在第三固定柱上,且其两端分别抵接在第二升降板顶端和第二固定筒内部顶端。

优选地,第一升降板外圈还同轴设置有与第一固定筒内壁过盈配合的密封圈。

优选地,检测组件还包括有透明玻璃板,所述透明玻璃板同轴固定设置在第一固定筒内部,所述透明玻璃板位于稳压口和距离传感器工作端之间。

优选地,回油组件包括有:第三固定筒,同轴固定设置在基板底端,所述第三固定筒内壁均布有沿轴向的限位条;升降圈,同轴滑动设置在第三固定筒中,所述升降圈顶端均布有同轴向贯穿基板且与第一升降板底端固定连接的推杆;内螺纹升降圈,同轴滑动设置在第三固定筒中且位于升降圈底部,所述内螺纹升降圈外周设置有与限位条竖直外滑动的第一限位槽,所述内螺纹升降圈顶端还设置有同轴向贯穿升降圈且与其滑动配合的固定销;第二螺纹杆,同轴转动设置在第三固定筒内部,所述第二螺纹杆与内螺纹升降圈同轴螺纹拧接;第二弹簧,同轴套设在第二螺纹杆上且其两端分别抵接在内螺纹升降圈顶端和升降圈底端;第二伺服电机,其输出轴与第二螺纹杆底端同轴固定连接。

优选地,滑槽两侧沿径向还设置有燕尾槽,内螺纹滑块两侧还设置有与燕尾槽滑动配合的燕尾楔。

优选地,转动接头包括有:固定套,同轴固定设置在滑杆两端,所述固定套另一端内周设置有限位沿;转动环,沿轴向竖直滑动设置在第二固定柱上,且其外周沿沿径向设置有与限位沿同轴转动的转动轴,所述转动轴一端还同轴设置有与固定套内周转动配合得限位轴。

优选地,升降圈外周还设置有与限位条沿轴向滑动配合的第二限位槽。

本发明与现有技术相比具有的有益效果是:

本装置能够适应检测不同的液压系统,且操作简单,能够实时监测液压系统液压变化,具体的,通过启动第一伺服电机,能够使其输出端同步驱动第一螺纹杆,使得滑杆在第一腰型槽上沿其斜向同步滑动,即使其在第二腰型槽上滑动,从而便于调节连杆支点,从而通过改变力矩调节弹性拉力输出器输出拉力,即通过改变力矩实现增力和减力的效果;使得接油口通过管路与吊车液压系统连通;当液压系统工作时,液压油从接油口向第一固定筒内注入,即使得第一升降板在液压作用下沿竖直方向下降,从而使得第一固定柱通过连杆克服弹性拉力输出器拉力,继而测得所述液压系统液压,而调节滑杆在第二腰型槽上的位置,从而能够改变固定螺母在第一固定筒内部顶端的抵接力,从而便于检测不同液压系统;且第一升降板相对第一固定筒轴线升降过程中,距离传感器能够实时监测其升降距离,从而便于检测液压系统压力值变化状况,当第一升降板升降高度不规律时,即液压系统出现漏油或其他状况;,基板用与固定安装扇形柱,当检测结束后,启动第二伺服电机,使其输出轴带动内螺纹升降圈竖直升高,从而通过推杆顶升第一升降板,使得第一升降板顶端与接油口底端平齐,从而便于下一次检测,且能够防止从第一升降板底端通过固定螺母向外溢出;而稳压口用于稳定第一升降板顶部和底端压强,使得液压油能够进入第一固定筒中推动第一升降板,相比现有技术,本装置操作更加简单,检测更加精准。

附图说明

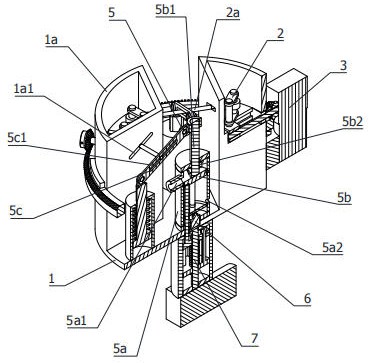

图1为本发明的立体图;

图2为本发明的俯视图;

图3为本发明的侧视图;

图4为图3的A-A截面处的剖视图;

图5为图3的A-A截面处的立体剖视图;

图6为图5的B处局部放大图;

图7为入3的C-C截面处的剖视图;

图8为图7的D处局部放大图;

图9为图5的E处局部放大图;

图10为图5的F处局部放大图。

图中标号为:

1-基板;1a-扇形柱;1a1-第一腰型槽;1a2-安置槽;1a3-滑槽;1a4-燕尾槽;

2-自动调杆组件;2a-滑杆;2b-第一螺纹杆;2c-内螺纹滑块;2c1-燕尾楔;2d-转动柱;2e-第二固定柱;2f-连接板;2g-转动接头;2g1-固定套;2g2-限位沿;2g3-转动环;2g4-转动轴;2g5-限位轴;

3-同步驱动组件;3a-锥齿轮;3b-锥齿圈;3c-限位板;3d-第一伺服电机;

4-弹性拉力输出器;4a-第二固定筒;4b-第二升降板;4b1-第三固定柱;4c-第一弹簧;

5-检测组件;5a-第一固定筒;5a1-接油口;5a2-稳压口;5b-第一升降板;5b1-第一固定柱;5b2-固定螺母;5b3-密封圈;5c-连杆;5c1-第二腰型槽;5d-透明玻璃板;

6-距离传感器;

7-回油组件;7a-第三固定筒;7a1-限位条;7b-升降圈;7b1-推杆;7b2-第二限位槽;7c-内螺纹升降圈;7c1-第一限位槽;7c2-固定销;7d-第二螺纹杆;7e-第二弹簧;7f-第二伺服电机。

具体实施方式

以下描述用于揭露本发明以使本领域技术人员能够实现本发明。以下描述中的优选实施例只作为举例,本领域技术人员可以想到其他显而易见的变型。

参照图4所示,一种用于智能特种吊车的液压检测装置,包括有:

基板1,其顶端均布有与其同轴的扇形柱1a,所述扇形柱1a相对侧倾斜设置有第一腰型槽1a1;

自动调杆组件2,设置在扇形柱1a上,且其工作端包括有轴线水平且两端与第一腰型槽1a1滑动配合的滑杆2a;

同步驱动组件3,同轴设置在扇形柱1a外圈,且其输出端与自动调杆组件2输入端同步传动连接;

弹性拉力输出器4,其工作端竖直朝上设置在所述扇形柱1a相邻侧之间;

检测组件5,包括有同轴固定设置在基板1顶端的第一固定筒5a,所述第一固定筒5a外周顶端和底端沿径向分别设置有接油口5a1和稳压口5a2,所述检测组件5还包括有第一升降板5b和连杆5c,所述第一升降板5b同轴竖直滑动设置在第一固定筒5a内,且其顶端设置有同轴贯穿第一固定筒5a顶端的第一固定柱5b1,所述第一固定柱5b1还同轴设置有固定螺母5b2,非工作状态下,所述固定螺母5b2抵接在第一固定筒5a内部顶端,且第一升降板5b顶端与接油口5a1底端平齐,所述连杆5c两端分别与弹性拉力输出器4工作端和第一固定柱5b1外周顶端铰接,且所述连杆5c上还设置有与滑杆2a滑动配合的第二腰型槽5c1;

距离传感器6,其工作端竖直朝上同轴设置在第一固定筒5a内部底端,所述距离传感器6用于实时监测第一升降板5b下降高度且与控制器电连接;

回油组件7,同轴设置在基板1底端且其工作端贯穿基板1与第一升降板5b底端同轴向固定连接。

通过启动同步驱动组件3,能够使其输出端同步驱动自动调杆组件2输入端,使得滑杆2a在第一腰型槽1a1上沿其斜向同步滑动,即使其在第二腰型槽5c1上滑动,从而便于调节连杆5c支点,从而通过改变力矩调节弹性拉力输出器4输出拉力;

使得接油口5a1通过管路与吊车液压系统连通,当液压系统工作时,液压油从接油口5a1向第一固定筒5a内注入,即使得第一升降板5b在液压作用下沿竖直方向下降,从而使得第一固定柱5b1通过连杆5c克服弹性拉力输出器4拉力,继而测得所述液压系统液压,而调节滑杆2a在第二腰型槽5c1上的位置,从而能够改变固定螺母5b2在第一固定筒5a内部顶端的抵接力,从而便于检测不同液压系统;

且第一升降板5b相对第一固定筒5a轴线升降过程中,距离传感器6能够实时监测其升降距离,从而便于检测液压系统压力值变化状况,当第一升降板5b升降高度不规律时,即液压系统出现漏油或其他状况;

基板1用与固定安装扇形柱1a,当检测结束后,由回油组件7工作端顶推第一升降板5b,使得第一升降板5b顶端与接油口5a1底端平齐,从而便于下一次检测,且能够防止从第一升降板5b底端通过固定螺母5b2向外溢出;而稳压口5a2用于稳定第一升降板5b顶部和底端压强,使得液压油能够进入第一固定筒5a中推动第一升降板5b。

如图6和图8所示,扇形柱1a顶端还设置有扇形柱1a,所述扇形柱1a底端沿径设置有滑槽1a3,自动调杆组件2还包括有:

第一螺纹杆2b,沿径向转动设置在滑槽1a3中,同步驱动组件3输出端与第一螺纹杆2b外端同轴固定连接;

内螺纹滑块2c,沿径向滑动设置在滑槽1a3中,且所述内螺纹滑块2c与第一螺纹杆2b同轴螺纹拧接;

转动柱2d,轴线竖直转动设置在内螺纹滑块2c顶端两侧;

第二固定柱2e和连接板2f,所述第二固定柱2e与转动柱2d同轴向且其上下端均通过连接板2f固定连接;

转动接头2g,同轴转动设置在滑杆2a两侧,且其与第二固定柱2e沿轴线竖直滑动配合。

扇形柱1a用于安置自动调杆组件2,当需要调节滑杆2a在第一腰型槽1a1上位置,以便于调节力矩时,启动同步驱动组件3,使得第一螺纹杆2b在滑槽1a3中同轴转动,而内螺纹滑块2c与其同轴螺纹拧接,从而使得内螺纹滑块2c沿径向在滑槽1a3中滑动,而转动柱2d转动设置在内螺纹滑块2c顶端两端,且第二固定柱2e与转动柱2d通过连接板2f同轴向固定连接,使得滑杆2a两端通过转动接头2g在第一腰型槽1a1和第二固定柱2e上沿倾斜方向滑动,从而便于调节力矩。

如图1所示,同步驱动组件3包括有:

锥齿轮3a,同轴固定设置在第一螺纹杆2b外端;

锥齿圈3b和限位板3c,所述锥齿圈3b通过限位板3c同轴转动设置在扇形柱1a外周,所述锥齿圈3b与锥齿轮3a轴线垂直且相互啮合;

第一伺服电机3d,其输出轴与一第一螺纹杆2b外端同轴固定连接。

启动第一伺服电机3d,使其输出轴带动一第一螺纹杆2b同轴转动,从而通过轴线垂直且相互啮合的锥齿轮3a和锥齿圈3b带动所有第一螺纹杆2b同步转动,从而便于同步调节滑杆2a高度,限位板3c用于限制锥齿圈3b使其能够在扇形柱1a上同轴转动。

如图5所示,弹性拉力输出器4包括有:

第二固定筒4a,轴线竖直固定设置在扇形柱1a相对侧之间;

第二升降板4b,同轴滑动设置在第二固定筒4a内部,且其顶端设置有同轴贯穿第二固定筒4a顶端的的第三固定柱4b1,所述第三固定柱4b1顶端与连杆5c一端铰接;

第一弹簧4c,同轴套设在第三固定柱4b1上,且其两端分别抵接在第二升降板4b顶端和第二固定筒4a内部顶端。

第二固定筒4a用于滑动设置第二升降板4b,第三固定柱4b1顶端与连杆5c一端铰接,当连杆5c以其支点撬动第三固定柱4b1时,第二升降板4b克服第一弹簧4c弹力在第二固定筒4a内部做功,从而便于检测液压状况。

如图9所示,第一升降板5b外圈还同轴设置有与第一固定筒5a内壁过盈配合的密封圈5b3。

通过在第一升降板5b外周同轴套设密封圈5b3,使得液压油不易从第一升降板5b和第一升降板5b滑动间隙向下外溢。

如图5所示,检测组件5还包括有透明玻璃板5d,所述透明玻璃板5d同轴固定设置在第一固定筒5a内部,所述透明玻璃板5d位于稳压口5a2和距离传感器6工作端之间。

通过在第一固定筒5a内部底端设置透明玻璃板5d,能够放置液压油污染距离传感器6,且不妨碍距离传感器6正常工作,且使得透明玻璃板5d低于稳压口5a2,使得第一升降板5b上下端压强平衡,从而便于测量液压。

如图10所示,回油组件7包括有:

第三固定筒7a,同轴固定设置在基板1底端,所述第三固定筒7a内壁均布有沿轴向的限位条7a1;

升降圈7b,同轴滑动设置在第三固定筒7a中,所述升降圈7b顶端均布有同轴向贯穿基板1且与第一升降板5b底端固定连接的推杆7b1;

内螺纹升降圈7c,同轴滑动设置在第三固定筒7a中且位于升降圈7b底部,所述内螺纹升降圈7c外周设置有与限位条7a1竖直外滑动的第一限位槽7c1,所述内螺纹升降圈7c顶端还设置有同轴向贯穿升降圈7b且与其滑动配合的固定销7c2;

第二螺纹杆7d,同轴转动设置在第三固定筒7a内部,所述第二螺纹杆7d与内螺纹升降圈7c同轴螺纹拧接;

第二弹簧7e,同轴套设在第二螺纹杆7d上且其两端分别抵接在内螺纹升降圈7c顶端和升降圈7b底端;

第二伺服电机7f,其输出轴与第二螺纹杆7d底端同轴固定连接。

当第一升降板5b受液压影响下降时,使其通过推杆7b1带动升降圈7b同步下降,即使其克服第二弹簧7e弹力下降,当需要回油时,启动第二伺服电机7f,使其输出轴带动第二螺纹杆7d在第三固定筒7a内部同轴转动,而内螺纹升降圈7c与其螺纹拧接,从而使得内螺纹升降圈7c通过第二弹簧7e向上举升升降圈7b,从而将第一升降板5b推至原位,且固定销7c2用于滑动连接升降圈7b和内螺纹升降圈7c,第一限位槽7c1与限位条7a1竖直滑动配合,从而防止内螺纹升降圈7c沿周向转动。

如图7所示,滑槽1a3两侧沿径向还设置有燕尾槽1a4,内螺纹滑块2c两侧还设置有与燕尾槽1a4滑动配合的燕尾楔2c1。

内螺纹滑块2c通过两侧的燕尾楔2c1与燕尾槽1a4沿径向滑动,从而能够防止内螺纹滑块2c在滑动过程中脱离滑槽1a3。

如图8所示,转动接头2g包括有:

固定套2g1,同轴固定设置在滑杆2a两端,所述固定套2g1另一端内周设置有限位沿2g2;

转动环2g3,沿轴向竖直滑动设置在第二固定柱2e上,且其外周沿沿径向设置有与限位沿2g2同轴转动的转动轴2g4,所述转动轴2g4一端还同轴设置有与固定套2g1内周转动配合得限位轴2g5。

固定套2g1同轴固定设置在滑杆2a两端,限位沿2g2用于防止限位轴2g5和转动轴2g4沿轴向脱离固定套2g1,且使得转动轴2g4能够相对固定套2g1转动,使得滑杆2a能够沿倾斜方向滑动,从而便于调节力矩。

如图10所示,升降圈7b外周还设置有与限位条7a1沿轴向滑动配合的第二限位槽7b2。

通过第二限位槽7b2能够使得升降圈7b在限位条7a1上稳定沿轴向滑动,从而便于回油。

本发明的工作原理:

本装置通过以下步骤实现本发明的功能,进而解决了本发明提出的技术问题:

步骤一,通过启动第一伺服电机3d,能够使其输出端同步驱动第一螺纹杆2b,使得滑杆2a在第一腰型槽1a1上沿其斜向同步滑动,即使其在第二腰型槽5c1上滑动,从而便于调节连杆5c支点,从而通过改变力矩调节弹性拉力输出器4输出拉力,即通过改变力矩实现增力和减力的效果;

步骤二,使得接油口5a1通过管路与吊车液压系统连通;

步骤三,当液压系统工作时,液压油从接油口5a1向第一固定筒5a内注入,即使得第一升降板5b在液压作用下沿竖直方向下降,从而使得第一固定柱5b1通过连杆5c克服弹性拉力输出器4拉力,继而测得所述液压系统液压,而调节滑杆2a在第二腰型槽5c1上的位置,从而能够改变固定螺母5b2在第一固定筒5a内部顶端的抵接力,从而便于检测不同液压系统;

步骤四,且第一升降板5b相对第一固定筒5a轴线升降过程中,距离传感器6能够实时监测其升降距离,从而便于检测液压系统压力值变化状况,当第一升降板5b升降高度不规律时,即液压系统出现漏油或其他状况;

步骤五,基板1用与固定安装扇形柱1a,当检测结束后,启动第二伺服电机7f,使其输出轴带动内螺纹升降圈7c竖直升高,从而通过推杆7b1顶升第一升降板5b,使得第一升降板5b顶端与接油口5a1底端平齐,从而便于下一次检测,且能够防止从第一升降板5b底端通过固定螺母5b2向外溢出;而稳压口5a2用于稳定第一升降板5b顶部和底端压强,使得液压油能够进入第一固定筒5a中推动第一升降板5b。

以上描述了本发明的基本原理、主要特征和本发明的优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是本发明的原理,在不脱离本发明精神和范围的前提下本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明的范围内。本发明要求的保护范围由所附的权利要求书及其等同物界定。

- 一种用于智能特种吊车的液压检测装置

- 一种液压叉车装载运行式智能小吊车