3D NAND蚀刻

文献发布时间:2023-06-19 10:14:56

技术领域

本公开的实施例总体上涉及用于在半导体装置中形成间隙或特征的蚀刻方法。更具体地,本公开的实施例涉及用于在三维半导体装置中形成字线的蚀刻方法。

背景技术

半导体和电子处理工业继续争取更大的产量,同时增加沉积在具有更大表面积的基板上的层的均匀性。与新材料组合的这些相同因素还提供了每基板面积的更高的电路集成度。随着电路集成度的提高,对关于层厚度的更大均匀性和工艺控制的需求也在增加。结果,已经开发了各种技术以成本有效的方式在基板上沉积和蚀刻层,同时保持对层的物理和化学特性的控制。

V-NAND或3D-NAND结构被使用在闪存应用中。V-NAND装置是垂直堆叠的NAND结构,具有以块为单位排列的大量单元。在字线形成之前,基板是层状氧化物堆叠。内存串形成在垂直穿过层状氧化物堆叠的间隙或狭缝中。

通常,3D NAND结构的形成需要在膜堆叠内蚀刻笔直的轮廓。然而,当前的蚀刻工艺(特别是对于较厚的膜堆叠)损坏蚀刻间隙的侧壁,从而提供在膜堆叠的中间弯曲的侧壁。这些间隙不具有均匀的厚度,并且在稍后用导电材料填充间隙时可能提供变化的电阻。

由于蚀刻工艺的负载效应,形成具有均匀厚度的间隙是具有挑战性的。在厚堆叠的蚀刻期间,当前的蚀刻工艺经常损坏间隙的侧壁,导致在堆叠的顶部处的间隙厚度比在中间或底部处的间隙厚度不均匀。随着氧化物堆叠层的增加,这种差异通常变得更加明显。

因此,本领域存在对用于在三维结构化装置中形成具有均匀厚度的字线间隙的方法的需求。

发明内容

本公开的一个或多个实施例涉及一种蚀刻膜堆叠的方法。方法包含:提供基板,基板具有形成在其上的第一厚度的膜堆叠。将膜堆叠蚀刻到第二厚度的深度,以形成具有侧壁和底部的具有基本上均匀宽度的间隙。第二厚度小于第一厚度。将衬垫沉积在间隙的侧壁和底部上。从间隙的底部蚀刻衬垫。将膜堆叠相对于衬垫选择性地蚀刻到第三厚度的深度,以延伸间隙的深度。将衬垫移除。

本公开的另外的实施例还涉及一种蚀刻膜堆叠的方法。方法包含:提供基板,基板具有形成在其上的第一厚度的膜堆叠。膜堆叠包含氧化物和氮化物的交替层。在膜堆叠上形成图案化的硬掩模。通过硬掩模将膜堆叠蚀刻到第二厚度的深度,以形成具有侧壁和底部的具有基本上均匀宽度的间隙。第二厚度小于第一厚度。通过原子层沉积在间隙的侧壁和底部上沉积保形的衬垫。保形的衬垫包含硼。从间隙的底部蚀刻衬垫。将膜堆叠相对于衬垫选择性地蚀刻到第三厚度的深度,以延伸间隙的深度。在氧化气氛下执行基板的退火以移除衬垫。

本公开的进一步的实施例涉及一种蚀刻膜堆叠的方法。方法包含:提供基板,基板具有形成在其上的膜堆叠,膜堆叠具有在约3000nm至约7000nm的范围中的第一厚度。膜堆叠包含氧化物和氮化物的交替层。在膜堆叠上形成图案化的硬掩模,图案化的硬掩模具有暴露膜堆叠的开口。开口具有在约1nm至约100nm的范围中的宽度。通过硬掩模将膜堆叠蚀刻到第二厚度的深度,以形成具有侧壁和底部的具有基本上均匀宽度的间隙。第二厚度小于第一厚度。通过原子层沉积在间隙的侧壁和底部上沉积基本上保形的衬垫。保形的衬垫包含硼和碳。从间隙的底部蚀刻衬垫。将膜堆叠相对于衬垫选择性地蚀刻到第三厚度的深度,以延伸间隙的深度。通过包含在大于或等于约500℃的温度的蒸汽气氛下的退火和在约300℃至约400℃的范围中的温度下的氧等离子体灰化的工艺来移除衬垫。

附图说明

为了能够详细地理解本公开的上述特征的方式,可通过参考实施例获得上面简要概述的本公开的更具体的描述,其中一些实施例在附图中示出。然而,应注意附图仅示出了本公开的典型实施例,并且因此不应认为是对其范围的限制,因为本公开可允许其他等效的实施例。在本文中描述的实施例在附图的各图中通过示例的方式而非限制的方式示出,其中相同的附图标记表示类似的要素。

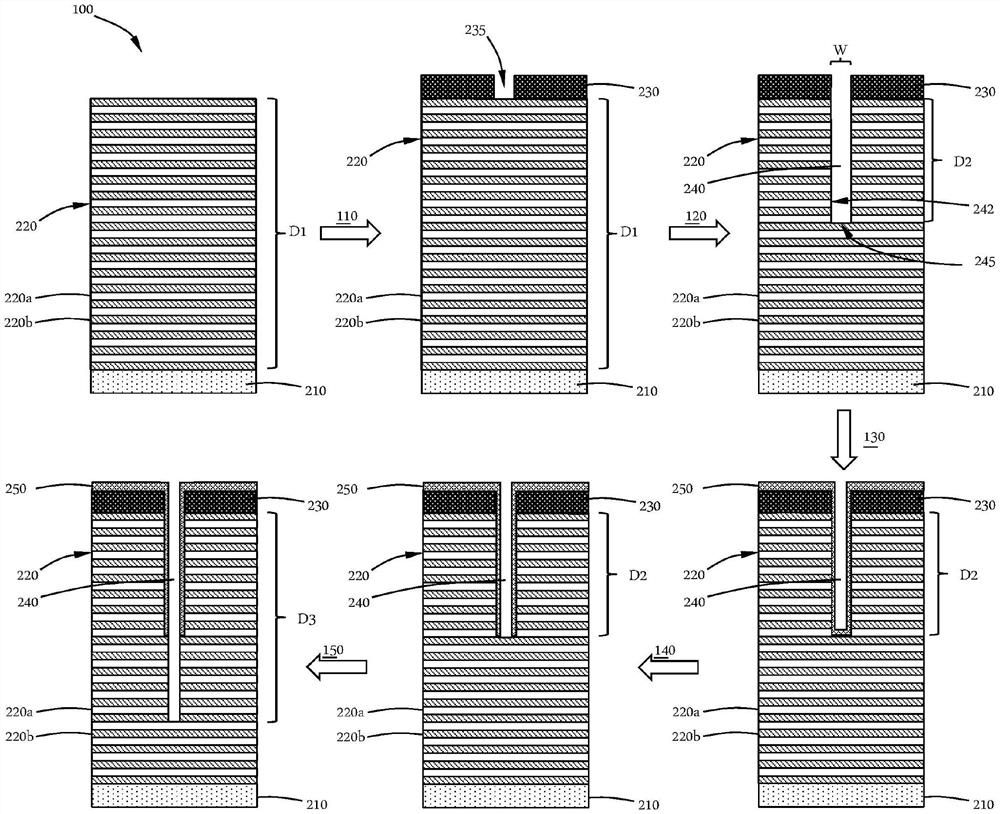

附图描绘了根据本文描述的一个或多个实施例的蚀刻膜堆叠的方法的工艺流程图。

具体实施方式

在描述本公开的若干示例性实施例之前,应理解,本公开不限于以下描述中阐述的构造或工艺步骤的细节。本公开能够具有其他实施例并且能够以各种方式实践或实施。

如在本说明书和所附权利要求书中所使用的,术语“基板”是指表面或表面的一部分,工艺在所述表面或表面的一部分上作用。本领域工作人员还将理解除非上下文另有明确指出,否则对基板的提及可仅指基板的一部分。另外,提及沉积在基板上可指裸基板和具有在其上沉积或形成的一个或多个膜或特征的基板。

如本文所使用的“基板”是指任何基板或在基板上形成的材料表面,在制造工艺期间在所述基板或在基板上形成的材料表面上执行膜处理。例如,可在其上执行处理的基板表面包括诸如硅、氧化硅、应变硅、绝缘体上硅(SOI)、碳掺杂的氧化硅、非晶硅、掺杂的硅、锗、砷化镓、玻璃、蓝宝石之类的材料,以及诸如金属、金属氮化物、金属合金和其他导电材料之类的任何其他材料,这取决于应用。基板包括但不限于半导体晶片。可将基板暴露于预处理(pretreatment)工艺以抛光、蚀刻、还原、氧化、羟基化(或以其他方式产生或接枝目标化学部分,以赋予化学官能性)、退火和/或烘烤基板表面。除了直接在基板本身的表面上进行处理之外,在本公开中,所公开的任何膜处理步骤也可在基板上形成的底层上执行,如下面更详细地公开的,并且术语“基板表面”旨在包括如上下文所指出的这样的底层。因此,例如,在已经将膜/层或部分膜/层沉积到基板表面上的情况下,新沉积的膜/层的暴露表面变成基板表面。给定的基板表面包含的成分将取决于待沉积的材料以及所使用的特定化学物质。

如本说明书和所附权利要求书中所使用的,术语“前驱物”、“反应物”、“反应性气体”等等可互换使用,以指可与基板表面反应的任何气态物质。

如本文所使用的“原子层沉积”或“循环沉积”是指顺序暴露两种或更多种反应性化合物,以在基板表面上沉积一层材料。将基板或基板的一部分分别暴露于被引入处理腔室的反应区中的两种或更多种反应性化合物。在时域ALD工艺中,通过时间延迟将对每种反应性化合物的暴露分开,以使每种化合物可以在基板表面上粘附和/或反应,然后从处理腔室中吹扫。这些反应性化合物被称为顺序地暴露于基板。在空间ALD工艺中,基板表面的不同部分或基板表面上的材料同时暴露于两种或更多种反应性化合物,使得基板上的任何给定点基本上不同时暴露于多于一种的反应性化合物。如在本说明书和所附权利要求书中所使用的,在此方面使用的术语“基本上”意味着(如本领域工作人员将理解的)以下可能性:基板的一小部分可能由于扩散而同时暴露于多种反应性气体,并且同时暴露是非预期的。

在时域ALD工艺的一个方面中,将第一反应性气体(即,第一前驱物或化合物A)脉冲到反应区中,随后是第一次时间延迟。接下来,将第二前驱物或化合物B脉冲到反应区中,随后是第二次延迟。在每个时间延迟期间,将吹扫气体(诸如氩气)引入处理腔室中,以吹扫反应区或以其他方式从反应区中移除任何残留的反应性化合物或反应副产物。替代地,吹扫气体可在整个沉积工艺中连续流动,使得在反应性化合物的脉冲之间的时间延迟期间仅吹扫气体流动。反应性化合物交替地脉冲,直到在基板表面上形成所期望的膜或膜厚度。在任何一种情况下,脉冲化合物A、吹扫气体、化合物B和吹扫气体的ALD工艺是循环。循环可从化合物A或化合物B开始,并继续循环的相应顺序,直到获得具有预定厚度的膜。

在空间ALD工艺的实施例中,第一反应性气体和第二反应性气体(例如,氮气)同时输送到反应区,但是被惰性气幕和/或真空幕分离。基板相对于气体输送设备移动,使得在基板上的任何给定点暴露于第一反应性气体和第二反应性气体。

本公开的实施例有利地提供蚀刻膜堆叠的方法,所述膜堆叠提供均匀宽度的间隙。不受理论束缚,据信使用较浅的蚀刻和保护衬垫提供了具有较少侧壁损伤和穿过膜堆叠的更均匀宽度的间隙的工艺。

如本文所使用的,“基本上均匀”宽度的间隙是指在整个间隙中(例如,在间隙的顶部、中间和底部处)宽度大致相同的间隙。不受理论束缚,假设具有完全均匀宽度的间隙将更难以实现。因此,具有基本上均匀宽度的间隙是宽度变化小于或等于约10%、5%、2%、1%或0.5%的间隙。

如本文所使用的,“基本上保形”的衬垫是指在整个衬垫中(例如,在侧壁的顶部、中间和底部上以及在间隙的底部上)厚度大致相同的衬垫。基本上保形的衬垫的厚度变化小于或等于约10%、5%、2%、1%或0.5%。

如本文所使用的,“基本上定向”的蚀刻工艺是指相较于一个方向,在另一个方向上移除大量的材料的工艺(例如,从膜堆叠移除垂直沟槽,而不蚀刻沟槽的侧壁)。基本上定向的工艺优先在第一方向上以比在与第一方向正交的第二方向上移除的材料的速率快10倍、20倍、50倍或100倍的速率移除材料。

附图描绘了根据本公开的一个或多个实施例的蚀刻膜堆叠的方法100的流程图。参考附图,方法100开始于基板210,其上形成有膜堆叠220。膜堆叠220包含多个层220a、220b。在一些实施例中,多个层220a、220b在膜堆叠220中交替。在一些实施例中,膜堆叠220包含多于两个的交替层。在一些实施例中,膜堆叠220包含在约2层至约500层的范围中、在约20层至约200层的范围中、在约50层至约150层的范围中、在约80层至约150层的范围中,或在约100层至约120层的范围中的多个层。

形成在基板210上的膜堆叠220具有厚度D1,也称为第一厚度。在一些实施例中,第一厚度在约3000nm至约7000nm的范围中。每一个单独的层具有单独的厚度。在一些实施例中,单独的厚度在约

在一些实施例中,膜堆叠220包含氧化物和氮化物的交替层。在一些实施例中,膜堆叠220包含氧化物和多晶硅堆叠的交替层。

在一些实施例中,在操作110处,在膜堆叠220上形成图案化的硬掩模230。图案化的硬掩模230可通过任何合适的工艺形成。在一些实施例中,图案化的硬掩模230形成为毯状硬掩模,并且随后被蚀刻以形成图案化的硬掩模230。在一些实施例中,图案化的硬掩模230被沉积为具有图案的硬掩模(例如,图案化印刷)。在一些实施例中,不执行操作110,且方法100开始于膜堆叠220上的图案化硬掩模230。

图案化的硬掩模230具有开口235,开口235暴露膜堆叠220的部分。在一些实施例中,开口235具有在约1nm至约100nm、约2nm至约80nm、约3nm至约75nm、约4nm至约50nm,或约5nm至约50nm的范围中的宽度。

在操作120处,将膜堆叠220蚀刻到第二厚度D2的深度。第二厚度D2小于第一厚度D1。换言之,在操作120处的蚀刻工艺不蚀刻整个膜堆叠220。在操作120处的蚀刻工艺形成间隙240。间隙240具有至少一个侧壁242和底部245。间隙240具有基本上均匀的宽度W。

在操作130处,衬垫250沉积在间隙240的至少一个侧壁242和底部245上。在一些实施例中,衬垫250包含硼(B)。在一些实施例中,衬垫250进一步包含氮(N)或碳(C)。在一些实施例中,衬垫250包含硼、氮化硼(BN)、碳化硼(BC)或碳氮化硼(BCN)中的一者或多者。

在操作130处,可通过任何合适的工艺来沉积衬垫。在一些实施例中,通过原子层沉积(ALD)来沉积衬垫250。在一些实施例中,通过化学气相沉积(CVD)来沉积衬垫。

如本文所使用的“原子层沉积”或“循环沉积”是指顺序暴露两种或更多种反应性化合物,以在基板表面上沉积一层材料。将基板或基板的一部分分别暴露于两种或更多种反应性化合物,所述反应性化合物被引入处理腔室的反应区中。在时域ALD工艺中,通过时间延迟将对每种反应性化合物的暴露分开,以使每种化合物在基板表面上粘附和/或反应,然后从处理腔室中吹扫。这些反应性化合物被称为顺序地暴露于基板。在空间ALD工艺中,基板表面的不同部分同时暴露于两种或更多种反应性化合物,使得基板上的任何给定点不同时暴露于多于一种的反应性化合物。如在本说明书和所附权利要求书中所使用的,在此方面使用的术语“基本上”意味着(如本领域工作人员将理解的)以下可能性:基板的一小部分可能由于扩散而同时暴露于多种反应性气体,并且同时暴露是非预期的。如本文所使用的,“化学气相沉积”是指基板表面同时或基本上同时暴露于前驱物和/或共同试剂的工艺。如本文所使用的,“基本上同时”是指共流(co-flow)或其中前驱物有意重叠的情况。

在一些实施例中,衬垫250是连续的。在一些实施例中,衬垫250是基本上保形的。在一些实施例中,衬垫250在间隙240的至少一个侧壁242上比在间隙240的底部245上更厚。在一些实施例中,在间隙240的至少一个侧壁242上的厚度大于或等于在间隙240的底部245上的衬垫的250的厚度的约100%、大于或等于约110%、大于或等于约120%、大于或等于约125%、大于或等于约150%,或大于或等于约200%。在一些实施例中,衬垫250在一个侧壁上具有在约

在操作140处,从间隙240的底部245蚀刻衬垫250,以暴露膜堆叠220。

在操作150处,将膜堆叠220相对于衬垫250选择性地蚀刻到第三厚度D3的深度。在150处的蚀刻膜堆叠220延伸了间隙240的总深度。

在一些实施例中,第二厚度D2和第三厚度D3的总和小于第一厚度D1。换言之,在操作150处的蚀刻工艺不蚀刻整个膜堆叠220。在一些实施例中,可重复操作130、140和150,直到已经从膜堆叠220蚀刻了预定厚度。

如本文所使用的,短语“选择性蚀刻”或类似术语意指主体材料比其他材料被蚀刻到更大的程度。在一些实施例中,“选择性地”意指以大于或等于从未选择的表面移除的速率的约10倍、15倍、20倍、25倍、30倍、35倍、40倍、45倍或50倍的速率移除主体材料。不受理论束缚,据信衬垫250在操作150期间保护间隙240的至少一个侧壁242,使得能够选择性地蚀刻膜堆叠。

在未图示的一些实施例中,在操作150之后,从至少一个侧壁242移除衬垫250。在一些实施例中,通过包含在氧化气氛中退火的工艺来移除衬垫250。在一些实施例中,氧化气氛包含O

不受理论束缚,据信对于包含硼的衬垫,可通过蒸汽退火工艺来移除硼。此外,对于包含碳的衬垫,可通过氧等离子体灰化工艺来移除碳。

操作120和150各自涉及蚀刻膜堆叠220。操作140涉及蚀刻衬垫250的底部。操作120、140和150中使用的蚀刻工艺可以是任何合适的蚀刻工艺。操作150中使用的蚀刻工艺可以是相较于衬垫250对膜堆叠220有选择性的任何合适的蚀刻工艺。在一些实施例中,操作120中的蚀刻工艺是基本上定向的。在一些实施例中,操作140中的蚀刻工艺是基本上定向的。在一些实施例中,操作150中的蚀刻工艺是基本上定向的。在一些实施例中,操作120和150中使用的蚀刻工艺是类似的工艺。在一些实施例中,操作140中使用的蚀刻工艺不同于操作120中使用的蚀刻工艺或操作150中使用的蚀刻工艺。如在这方面所使用的,在相同条件下使用相同的试剂执行类似的蚀刻工艺。本领域工作人员将理解条件可在类似的工艺之间略微变化,并且这些变化在本公开的范围中。

在整个本说明书中对“一个实施例”、“某些实施例”、“一个或多个实施例”或“一实施例”的引用意味着结合所述实施例描述的特定特征、结构、材料或特性被包括在本公开的至少一个实施例中。因此,在整个本说明书中各处出现的诸如“在一个或多个实施例中”、“在某些实施例中”、“在一个实施例中”或“在实施例中”之类的短语不一定是指本公开的相同实施例。此外,特定特征、结构、材料或特性可在一个或多个实施例中以任何合适的方式组合。

尽管已经参考特定实施例描述了本文中的公开,但是应该理解这些实施例仅仅是对本公开的原理和应用的说明。对于本领域工作人员显而易见的是,在不背离本公开的精神和范围的情况下,可对本公开的方法和设备进行各种修改和变化。因此,本公开旨在包括在所附权利要求书及其等效物的范围内的修改和变化。

- 一种3D蚀刻手机前、后盖蚀刻的加工工艺

- 一种3D NAND结构片干法蚀刻后的深沟槽清洗液