一种石墨烯粉体制备方法和制备设备

文献发布时间:2023-06-19 10:46:31

技术领域

本发明涉及石墨烯领域,具体的说,涉及了一种石墨烯粉体制备方法和制备设备。

背景技术

石墨烯材料集多种优异性能于一身,它具有非常好的导热性、良好的机械强度、超高的载流子迁移率、优异的导电性和与层数相关的高透光性等独特性能。与半导体材料相比,石墨烯具有极高的化学稳定性,在微电子、信息技术、微纳传感器、新能源、环境、生物医学等领域的体现了巨大应用潜能。尤其是其电子迁移率高于硅材料两个数量级,石墨烯材料有望取代半导体工业中的硅材料。

石墨烯粉体的制备方法也很多,可分为化学方法和物理方法。

其中,化学方法主要有氧化还原法、化学气相沉积法、热解还原法等;物理方法主要有微机械剥离法、液相剥离法等。

上述方法通常需要使用有毒的化学还原剂如水合肼、二甲基肼、苯肼和有毒的有机试剂如醛类和醚类等,并且反应条件苛刻、步骤繁琐、对设备要求高、耗时长、反应条件不可控,重要的是成本高,造成环境的污染。

为了解决以上存在的问题,人们一直在寻求一种理想的技术解决方案。

发明内容

本发明的目的是针对现有技术的不足,从而提供一种采用了流水线式的工业化加工模式,避免了化学工艺的过多参与,对环境无污染,石墨烯粉体经过离子改性,具有较好的浸润性,整个流程简单、制造成本低的石墨烯粉体制备方法和制备设备。

为了实现上述目的,本发明所采用的技术方案是:一种石墨烯粉体制备方法,包括以下步骤:

步骤1)10°-30°的室温下,将石墨矿研磨后进行细筛,得到石墨矿粉,将石墨矿粉加入机械振荡设备的腔体中进行振荡,同时在机械振荡设备的腔体中加入浓度为30%-40%的稀硝酸,对矿粉进行一次酸洗;

步骤2)将酸洗后的石墨浆料输入一级清洗和破碎装置中,对石墨浆料中的石墨粉体进行一次清洗、破碎和微片剥离;

步骤3)将一次清洗、破碎和微片剥离后的石墨浆料输入一级分离机,分离液体和石墨粉体;

步骤4)将步骤3)得到的石墨粉体输入到二级清洗和破碎装置中,对石墨粉体进行二次清洗、破碎和微片剥离;

步骤5)将二次清洗、破碎和微片剥离后的石墨浆料输入二级分离机,分离液体和石墨粉体;

步骤6)将步骤5)得到的石墨粉体输入到三级清洗和破碎装置中,对石墨粉体进行三次清洗、破碎和微片剥离;

步骤7)将三次清洗、破碎和微片剥离后的石墨浆料输入三级分离机,分离液体和石墨粉体;

步骤8)将步骤7)得到的石墨粉体输入位于真空环境中的微波烘干机中,对石墨粉体进行烘干,去除水分;

步骤9)将烘干后的石墨粉体输入位于真空环境中的固气分离机中,分离石墨粉体和液体;

步骤10)将步骤9)得到的石墨粉体输入位于真空环境中的等离子改性机中,对石墨烯的表面进行改性,增加石墨烯比表面积,增加浸润性能;

步骤11)将改性后的石墨粉体存储于储料仓中。

基上所述,步骤4)、步骤6)和步骤8)中,分别通过真空传送泵和常压输送泵配合实现石墨粉体的传输。

基上所述,步骤8)、步骤9)和步骤10)中,微波烘干机、固气分离机和等离子改性机设置于同一个真空环境中,所述真空环境由真空泵作为动力源提供。

基上所述,所述一级清洗和破碎装置的工作频率为20-45KHz,工作时长为5-45分钟;二级清洗和破碎装置的工作频率为30K-80KHz,工作时长为5-30分钟;三级清洗和破碎装置的工作频率为50K-120KHz,工作时长为5-40分钟。

一种石墨烯粉体制备设备,包括一级常压输送泵、一级清洗和破碎装置、一级分离机、第一真空传送泵、二级常压输送泵、二级清洗和破碎机、二级分离机、第二真空传送泵、三级常压输送泵、三级清洗和破碎机、三级分离机、第三真空传送泵、微波烘干机、真空泵、固气分离机、等离子改性机和储料仓,所述一级常压输送泵、一级清洗和破碎装置、一级分离机、第一真空传送泵、二级常压输送泵、二级清洗和破碎机、二级分离机、第二真空传送泵、三级常压输送泵、三级清洗和破碎机、三级分离机、第三真空传送泵、微波烘干机、固气分离机、等离子改性机和储料仓顺次连接,所述真空泵连接一真空腔室并为所述真空腔室提供真空环境,所述微波烘干机、固气分离机和等离子改性机均设置在所述真空腔室中。

基上所述,所述一级清洗和破碎装置的工作频率为20-45KHz,工作时长为5-45分钟;二级清洗和破碎装置的工作频率为30K-80KHz,工作时长为5-30分钟;三级清洗和破碎装置的工作频率为50K-120KHz,工作时长为5-40分钟。

本发明相对现有技术具有突出的实质性特点和显著的进步,具体的说,本发明以石墨矿粉为原料,通过酸洗、三级的破碎和微片剥离、三级的分离提纯、微波烘干、固气分离和离子改性后,得到纯净的、浸润性更高的石墨烯粉体产品,相对于纯化学法的生产方式污染大大降低,相比传统的限于实验室生产的石墨烯粉体产品,其工业化程度更高,能够流水线生产,满足一定程度的工业需要,且使用的设备和流程简化,生产难度降低,成本大幅缩减。

附图说明

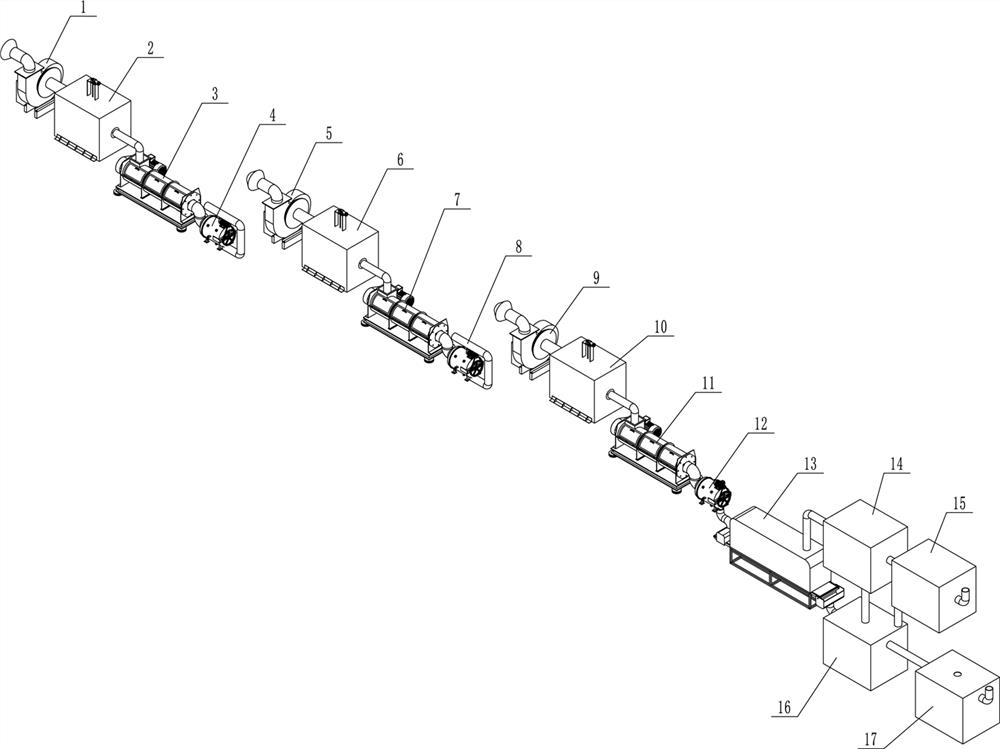

图1是本发明中石墨烯粉体制备设备的整体结构示意图。

图2-图4是本发明中石墨烯粉体制备设备的各部分结构示意图。

图中:1.一级常压输送泵;2.一级清洗和破碎装置;3.一级分离机;4.第一真空传送泵;5.二级常压输送泵;6.二级清洗和破碎机;7.二级分离机;8.第二真空传送泵;9.三级常压输送泵;10.三级清洗和破碎机;11.三级分离机;12.第三真空传送泵;13.微波烘干机;14.真空泵;15.固气分离机;16.等离子改性机;17.储料仓。

具体实施方式

下面通过具体实施方式,对本发明的技术方案做进一步的详细描述。

如图1-图4所示,一种石墨烯粉体制备设备,包括一级常压输送泵1、一级清洗和破碎装置2、一级分离机3、第一真空传送泵4、二级常压输送泵5、二级清洗和破碎机6、二级分离机7、第二真空传送泵8、三级常压输送泵9、三级清洗和破碎机10、三级分离机11、第三真空传送泵12、微波烘干机13、真空泵14、固气分离机15、等离子改性机16和储料仓17,所述一级常压输送泵1、一级清洗和破碎装置2、一级分离机3、第一真空传送泵4、二级常压输送泵5、二级清洗和破碎机6、二级分离机7、第二真空传送泵8、三级常压输送泵9、三级清洗和破碎机10、三级分离机11、第三真空传送泵12、微波烘干机13、固气分离机15、等离子改性机17和储料仓17顺次连接,所述真空泵14连接一真空腔室并为所述真空腔室提供真空环境,所述微波烘干机13、固气分离机15和等离子改性机17均设置在所述真空腔室中。

其中,所述一级清洗和破碎装置的工作频率为20-45KHz,工作时长为5-45分钟;二级清洗和破碎装置的工作频率为30K-80KHz,工作时长为5-30分钟;三级清洗和破碎装置的工作频率为50K-120KHz,工作时长为5-40分钟。

一种石墨烯粉体制备方法,包括以下步骤:

步骤1)10°-30°的室温下,将石墨矿研磨后进行细筛,目数控制在500目,得到石墨矿粉,将石墨矿粉加入机械振荡设备的腔体中进行振荡,同时在机械振荡设备的腔体中加入浓度为30%-40%的稀硝酸,对矿粉进行一次酸洗,酸洗除去矿粉中的Al

步骤2)将酸洗后的石墨浆料输入一级清洗和破碎装置中,对石墨浆料中的石墨粉体进行一次清洗、破碎和微片剥离,多级的清洗和破碎装置均采用耐腐蚀材料制作。

步骤3)将一次清洗、破碎和微片剥离后的石墨浆料输入一级分离机,分离液体和石墨粉体,分离后的浆料保留石墨微片,而无机盐和水则被分离出去。分离出去的溶液通过再次提纯分离,部分循环利用,部分经过无害化处理形成无机盐渣料。本步骤实现废液处理过程的无害化。

步骤4)将步骤3)得到的石墨粉体输入到二级清洗和破碎装置中,对石墨粉体进行二次清洗、破碎和微片剥离。

步骤5)将二次清洗、破碎和微片剥离后的石墨浆料输入二级分离机,分离液体和石墨粉体,石墨微晶片和溶于水中的无机盐、水,经过分离,废水溶液经过提炼分离,分离的水循环利用,无机盐成为提纯渣料,回收另做他用。

步骤6)将步骤5)得到的石墨粉体输入到三级清洗和破碎装置中,对石墨粉体进行三次清洗、破碎和微片剥离。

步骤7)将三次清洗、破碎和微片剥离后的石墨浆料输入三级分离机,分离液体和石墨粉体。

步骤8)将步骤7)得到的石墨粉体输入位于真空环境中的微波烘干机中,对石墨粉体进行烘干,去除水分,微波加热的时间和强度可控。在本实例中,持续时间1-15分钟。

步骤9)将烘干后的石墨粉体输入位于真空环境中的固气分离机中,分离石墨粉体和液体;

步骤10)将步骤9)得到的石墨粉体输入位于真空环境中的等离子改性机中,改性后的石墨烯粉体比表面积比原来的比表面积有显著增加,降低了石墨烯粉体的表面能,增强了石墨粉体的浸润性能。石墨烯粉体易分散不易团聚。得到所述的石墨烯粉体。

步骤11)将改性后的石墨粉体存储于储料仓中,而后通过包装机进行密封包装。

其中,步骤4)、步骤6)和步骤8)中,分别通过真空传送泵和常压输送泵配合实现石墨粉体的传输,步骤8)、步骤9)和步骤10)中,微波烘干机、固气分离机和等离子改性机设置于同一个真空环境中,所述真空环境由真空泵作为动力源提供。

最后应当说明的是:以上实施例仅用以说明本发明的技术方案而非对其限制;尽管参照较佳实施例对本发明进行了详细的说明,所属领域的普通技术人员应当理解:依然可以对本发明的具体实施方式进行修改或者对部分技术特征进行等同替换;而不脱离本发明技术方案的精神,其均应涵盖在本发明请求保护的技术方案范围当中。

- 一种石墨烯粉体制备方法和制备设备

- 一种碳纳米管浆料制备用石墨烯粉体制备系统