基于多功能刀盘的缩尺型全断面岩石隧道掘进试验装置

文献发布时间:2023-06-19 11:19:16

技术领域

本发明属于机械设计技术领域,尤其涉及一种基于多功能刀盘的缩尺型全断面岩石隧道掘进试验装置。

背景技术

全断面岩石隧道掘进机(Tunnel Boring Machine,TBM)是开掘长距岩石隧道的首选装备,由于其具有安全可靠、环境影响小、劳动强度低、掘进速度快等优点,广泛应用在地下交通、引水工程和高速铁路等领域。刀盘刀具系统是掘进机的核心部件,其破岩掘进效果直接影响着掘进载荷、速度、效率等,并与刀盘刀具选型设计、使用寿命以及施工成本等密切相关。因实际的施工环境恶劣,受到各种外部条件的制约,现场实验经济代价大且要承担很大的风险,所以一般通过构建试验台来研究掘进机刀盘刀具系统的结构和掘进参数对破岩掘进过程的影响。

现有的TBM刀盘刀具破岩试验研究方面,最具代表的是科罗拉多矿业大学Ozdemir等人设计的滚刀直线切削试验装置(LCM)[Ozdemir L.Performance predictions formechanical excavation in Yucca Mountain tuffs,EMI report,SAND91-7035],该装置通过单把滚刀的竖向进给和岩箱的水平移动,实现滚刀的直线破岩过程,该试验装置的不足之处是:1)试验滚刀的直线切削动作与实际滚刀的回转切削动作存在差别;2)该试验装置一般预先设定一个切削深度,在切削过程中保持切削深度不变,这与实际刀盘上的滚刀连续渐进切削不同。针对这些不足之处,洪开荣等人在专利号为CN 102359919B的TBM破岩试验装置中,提出了一种滚刀回转切削岩石的试验台,该装置通过分别控制刀盘竖向进给和岩箱水平回转,实现滚刀的回转切削过程,该装置通过在电机上安装扭矩转速传感器而获得刀盘回转扭矩,在液压进给系统上安装压力传感器而获得刀盘进给推力,该装置的不足之处是:通过分别控制刀盘和岩箱的运动而实现刀盘刀具的掘进破岩动作,与实际全断面岩石隧道掘进机刀盘通过自身的推进和回转两种动作而实现掘进破岩的形式存在差别。

因此,现有试验装置从试验结果的可靠度、经济成本、实现难易程度等方面均存在不足。

发明内容

针对现有设计方法的不足,本发明的目的是提供一种基于多功能刀盘的缩尺型全断面岩石隧道掘进试验装置,为缩小尺寸的全断面岩石隧道掘进装置,采用缩小比例的盘型滚刀,能够较为准确的模拟室外掘进过程,将费时费力的室外大型岩石隧道掘进试验过程转变至室内试验过程,可大大减少试验周期和试验费用,具有巨大的工程应用潜力。

为了实现上述目的本发明采用如下技术方案:

基于多功能刀盘的缩尺型全断面岩石隧道掘进试验装置,包括:上下设置的顶座和底座,所述底座与顶座之间通过立柱支撑连接;

所述底座上固定有岩箱,所述岩箱内设置有待掘进试件;所述顶座上固定有推进部件,所述推进部件的活动件连接有活动座,所述活动座随推进部件的活动件上下移动;所述活动座上设置有驱动部件,所述驱动部件的输出轴上连接有刀盘,所述刀盘上设置有盘形滚刀。

进一步地,所述顶座上中心对称的开设有多个推进部件安装孔,每个安装孔内安装有一个推进部件。

更进一步地,所述推进部件为液压缸,所述液压缸的缸体安装于顶座上,所述液压缸的活塞杆穿过安装孔与活动座连接。

进一步地,所述驱动部件包含电机和减速器,所述减速器通过联轴器与所述电机的输出轴连接。

进一步地,还包括固定座,所述固定座通过连接杆与立柱连接,所述固定座上安装减速器。

更进一步地,所述刀盘的转动轴上设置有推力扭矩传感器。

进一步地,所述立柱上设置有套环,所述套环沿立柱上下移动;所述活动座的四个棱角与套环固定连接。

进一步地,所述刀盘包含中心块和螺杆,所述中心块沿不同方向固定有螺杆,每个螺杆上安装有盘形滚刀。

更进一步地,所述中心块为六面体,每个面上分别固定有一个螺杆,每个螺杆上分别安装有盘形滚刀;所述中心块的相对面上对应的盘形滚刀位于同一直线上,且分别位于不同的圆周上;所述中心块的六个面对应的盘形滚刀分别位于不同的圆周上。

更进一步地,所述刀盘还包含支撑杆和固定块,所述支撑杆的一端与中心块连接,另一端与固定块连接,所述固定块拧设于螺杆上,并通过螺母紧固;所述螺杆上套设有套筒,所述盘形滚刀设置于套筒与固定块之间。

更进一步地,对于中心块的相对面上的盘形滚刀,其中一个面对应的是单滚刀,另一个面对应的是双滚刀。

更进一步地,双滚刀侧还设置有斜向旋转的盘形滚刀,该盘形滚刀通过支撑杆与中心块连接。

进一步地,所述岩箱由左半箱和右半箱拼接而成。

与现有技术相比,本发明的优点在于:

(1)本发明通过推进部件和驱动部件的设置,使得刀盘能够同时进行推进运动和回转运动,从而更真实的模拟掘进过程,保证刀盘刀具的破岩掘进机理与实际掘进过程一致,得到可靠性高的试验结果。

(2)本发明通过将实际刀盘设计成多面体中心块与螺杆的形式,保证刀盘作用的同时实现了刀盘缩尺;同时,通过盘形滚刀的布局,保证了掘进效果的真实性。

(3)本发明的试验装置结构尺寸较小,小巧灵活,便于开展多种掘进试验,成本低,实施难度小;岩箱的拼接结构便于待掘进试件的装卸。

(4)本发明通过斜向设置的盘形滚刀及相对面上单、双滚刀的设计,能够保证掘进过程的顺利进行,使得本装置的掘进碎石效果与真实的掘进碎石效果相当,能够更加真实的反映实际掘进过程;可以研究岩石强度和岩体结构、滚刀安装布局、滚刀类型、刀盘转速、贯入度等多项参数对破岩掘进机理、刀盘推力扭矩、刀盘掘进速度和效率等的影响规律,具有巨大的应用价值。

附图说明

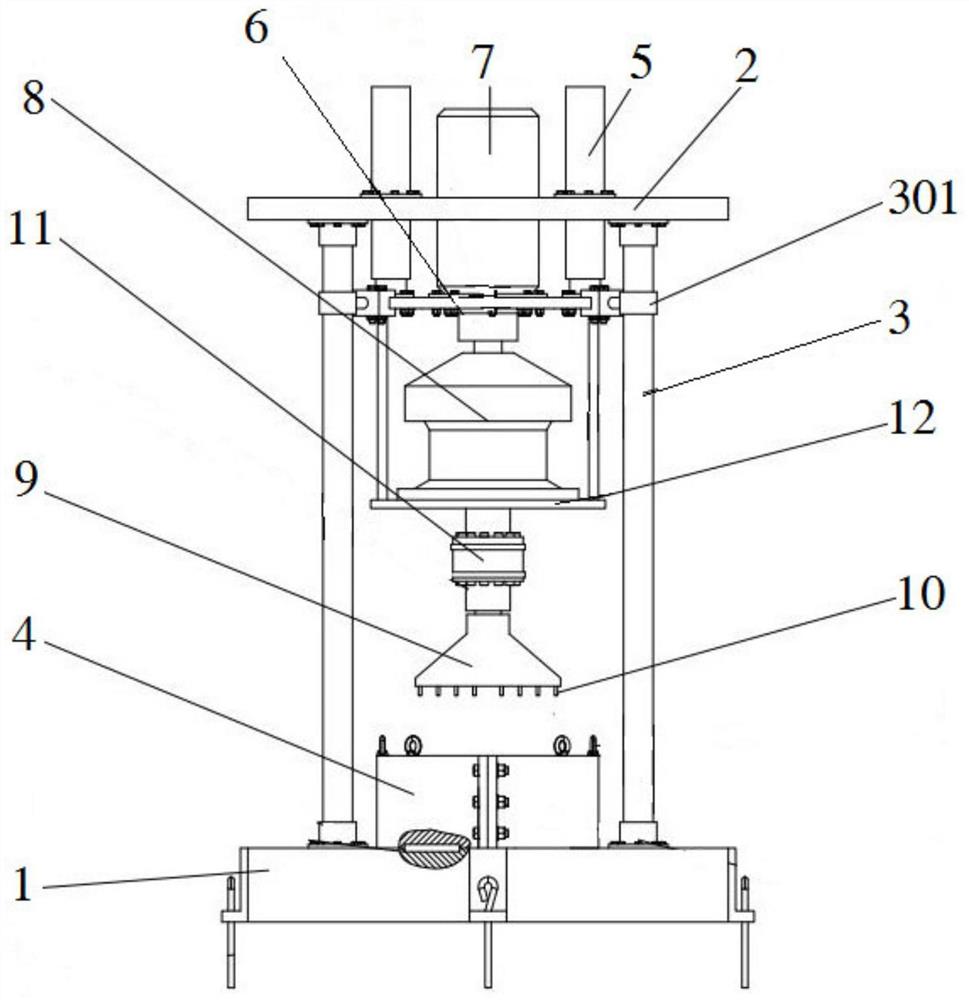

图1是本发明的一种基于多功能刀盘的缩尺型全断面岩石隧道掘进试验装置的结构示意图;

图2是本发明实施例的活动座上安装孔布置图;

图3是本发明实施例的固定座上安装孔布置图;

图4是本发明实施例的刀盘和盘形滚刀的立体结构图;

图5是本发明实施例的盘形滚刀在刀盘上布置示意图;

图6是本发明实施例的岩箱的结构示意图;

以上图中,1底座;2顶座;3立柱;301套环;4岩箱;401左半箱;402右半箱;5推进部件;6活动座;7电机;8减速器;9刀盘;901中心块;902螺杆;903支撑杆;904套筒;905固定块;10盘形滚刀;11推力扭矩传感器;12固定座。

具体实施方式

为详细说明本发明的技术内容、操作流程、所实现目的和效果,给出以下实施例说明。

参考图1-图3,本发明提供的一种基于多功能刀盘9的缩尺型全断面岩石隧道掘进试验装置,包括:上下设置的顶座2和底座1,所述底座1与顶座2之间通过立柱3支撑连接;所述底座1上固定有岩箱4,所述岩箱4内设置有待掘进试件;所述顶座2上固定有推进部件5,所述推进部件5的活动件连接有活动座6,所述活动座6随推进部件5的活动件上下移动;所述活动座6上设置有驱动部件,所述驱动部件的输出轴上连接有刀盘9,所述刀盘9上设置有盘形滚刀10。

参考图1和图2,根据本发明的一个实施例,所述立柱3上设置有套环301,所述套环301沿立柱3上下移动;所述活动座6的四个棱角与套环301固定连接。

以上实施例中,本发明的掘进装置为室内小型掘进试验装置,考虑到掘进过程的剧烈撞击作用,装置的稳定性尤为重要,本实施例的底座1通过地脚螺栓固定在地面上,底座1和顶座2之间通过固定法兰连接着四根立柱3,形成机架。岩箱4采用无盖的圆筒结构,沿其截面对称轴分为两部分,即左半箱401和右半箱402,如图6所示,两部分采用螺栓紧固连接为一体,便于带掘进试件的装卸;在岩箱4的底面和底座1的上端面分别加工两个键槽,两者之间通过键配合,使岩箱4稳定固定于底座1上,限制岩箱4在掘进过程中的圆周运动,使其可与底座1保持相对静止。

本实施例的推进部件5包含两套双作用液压缸,两套液压缸相对机架的中心轴对称布置,液压缸的缸体固定在顶座2上,液压缸的活塞杆与活动座6连接,通过同步控制两套液压缸实现活动座6的上下运动。本实施例的驱动部件为电机7,电机7安装在活动座6上,因电机7输出的扭矩和转速无法满足使用要求,所以将电机7的输出轴与减速器8进行连接,减速器8安装在固定座12上,电机7与减速器8间通过联轴器连接。改变电机7输出的转速和扭矩。此外,为更贴近真实的破岩过程,选用变频调速电机7,通过无极调速器来改变电机7的转速,进而对刀盘9的转速进行调节。本发明通过推进部件5和驱动部件的设置,使得刀盘9能够同时进行推进运动和回转运动,从而更真实的模拟掘进过程,保证刀盘9刀具的破岩掘进机理与实际掘进过程一致,得到可靠性高的试验结果。

下面结合图2和图3,对上述试验装置各部分如何装配进行描述。机架的四根立柱3既有构成整个机架的支撑的作用,又起着导向活动座6上下运动的作用。活动座6的四个棱角位置安装有套环301,套环301与立柱3间隙配合,不仅能使活动座6上下运动,还可以防止活动座6发生倾覆现象。刀盘9的回转运动的实现方式为:在活动座6和固定座12上加工相应的螺纹孔,电机7通过螺栓固定在活动座6上,减速器8通过螺栓固定在固定座12上,联轴器连接电机7和减速器8,减速器8的输出轴通过法兰与推力扭矩传感器11相连;推力扭矩传感器11的另一个端面通过法兰与刀盘9相连。在竖直方向上,推力的动力来自两套双作用液压缸,之后通过液压缸的活塞杆传递给活动座6,因为固定座12与活动座6等部件连接形成了一个整体,所以根据结构分析,减速器8将推力传递给刀盘9,从而使刀盘9既能作圆周运动又能作推进运动。

参考图1,根据本发明的一个实施例,所述刀盘9的转动轴上设置有推力扭矩传感器11。

以上实施例中,传感器安装在刀盘9与减速器8之间的转动轴上,传感器选用推力扭矩传感器11,可测得刀盘9掘进过程中的推力和扭矩。因为电机7和减速器8在安装过程中难免会存在着一定的误差,为完成它们的精准定位,弥补电机7与减速器8之间的相对位移,在电机7与减速器8间选用弹性柱销联轴器。刀盘9用法兰与推力扭矩传感器11进行连接,在刀盘9的连接轴以及法兰上加工键槽,通过键配合限制刀盘9与法兰之间的周向运动。同样的,使用相同的方法,将减速器8与推力扭矩传感器11进行连接,最终实现将电机7输出的动力传递到刀盘9上。

参考图4,根据本发明的一个实施例,所述刀盘9包含中心块901和螺杆902,所述中心块901沿不同方向固定有螺杆902,每个螺杆902上安装有盘形滚刀10。

参考图4和图5,根据本发明的一个实施例,所述中心块901为六面体,每个面上分别固定有一个螺杆902,每个螺杆902上分别安装有盘形滚刀10;所述中心块901的相对面上对应的盘形滚刀10位于同一直线上,且分别位于不同的圆周上;所述中心块901的六个面对应的盘形滚刀10分别位于不同的圆周上。

参考图4,根据本发明的一个实施例,所述刀盘9还包含支撑杆903和固定块905,所述支撑杆903的一端与中心块901连接,另一端与固定块905连接,所述固定块905拧设于螺杆902上,并通过螺母紧固;所述螺杆902上套设有套筒904,所述盘形滚刀10设置于套筒904与固定块905之间。

参考图4,根据本发明的一个实施例,对于中心块901的相对面上的盘形滚刀10,其中一个面对应的是单滚刀,另一个面对应的是双滚刀。

参考图4,根据本发明的一个实施例,双滚刀侧还设置有斜向旋转的盘形滚刀10,该盘形滚刀10通过支撑杆903与中心块901连接。

以上实施例中,根据实际掘进过程的刀盘9和滚刀,设计相应的缩尺刀盘9和滚刀。本发明试验装置选用缩小尺寸的滚刀,根据理论分析可知刀盘9上相邻滚刀的最优刀间距也会发生相应的减小。本发明将刀盘9面板简化成中心块901、螺杆902以及支撑杆903,中心块901用于固定螺杆902,螺杆902与缩小尺寸的盘形滚刀10配合。为设置盘形滚刀10之间的距离,选用套筒904结构;支撑杆903与设置于螺杆902上的固定块905连接,并通过螺母固定,从而增强螺杆902承受负载的能力,同时固定盘形滚刀10。盘形滚刀10的布置如图5所示,形状为六面体的中心块901每组对面上所固定的滚刀为一组相邻滚刀,如图5中的盘形滚刀101和盘形滚刀102,相邻滚刀在圆周方向布置在一条直线上;在以中心块901中心为圆心的回转方向上,相邻滚刀的极径的差值为滚刀间的最优刀间距。相邻滚刀为一个单滚刀,另一个双滚刀;双滚刀侧还设置有斜向旋转的盘形滚刀10,该盘形滚刀10通过支撑杆903与中心块901连接。本发明通过斜向设置的盘形滚刀10及相对面上单、双滚刀的设计,能够保证掘进过程的顺利进行,使得本装置的掘进碎石效果与真实的掘进碎石效果相当,能够更加真实的反映实际掘进过程;可以研究岩石强度和岩体结构、滚刀安装布局、滚刀类型、刀盘9转速、贯入度等多项参数对破岩掘进机理、刀盘9推力扭矩、刀盘9掘进速度和效率等的影响规律,具有巨大的应用价值。

现隧道建设中,因全断面岩石隧道掘进机施工环境较为复杂,在施工中出现了诸多技术难题。欲解决这些问题,须对全断面岩石隧道掘进机的破岩机理进行全面的了解,但在施工现场进行研究往往受到各种因素的限制,难以实现,且施工周期和成本都太高。本发明设计了一种室内掘进试验装置,具有结构尺寸小、成本低、容易实现、且可得到较为可靠的实验结果的优点。本发明与传统的全尺寸全断面岩石隧道掘进机试验装置相比,因采用缩小比例的盘型滚刀,所以整个试验装置的结构尺寸较小,简单灵活,经济成本较低;其次,本发明的刀盘9破岩过程更加贴近实际,可以保证试验结果的可靠性,且维修维护方便,容易实现;最后,因岩箱4采用分离式的结构,在试验中,使岩石样本的放置和取出变得简单。

虽然,本说明书中已经用一般性说明及具体实施方案对本发明作了详尽的描述,但在本发明基础上,可以对之作一些修改或改进,这对本领域技术人员而言是显而易见的。因此,在不偏离本发明精神的基础上所做的这些修改或改进,均属于本发明要求保护的范围。

- 基于多功能刀盘的缩尺型全断面岩石隧道掘进试验装置

- 一种用于全断面岩石隧道掘进机的滚刀布局可调型刀盘及其操作方法