聚丙烯腈原丝废油剂的处理方法

文献发布时间:2023-06-19 11:37:30

技术领域

本申请属于聚丙烯腈碳纤维原丝制备技术领域,具体涉及一种聚丙烯腈原丝废油剂的处理方法。

背景技术

目前,高性能碳纤维是航空、航天、军工等领域的重要战略物资。高品质的聚丙烯腈原丝是制备高性能碳纤维的基础,原丝油剂则是聚丙烯腈原丝制造过程中的关键助剂,对碳纤维质量和质量稳定性具有重要影响。原丝油剂是以水乳液的形式应用的,其成分包括改性聚硅氧烷(油剂主组份)、乳化剂、功能性助剂和水。原丝油剂在碳纤维原丝制备过程中主要起消除静电、防粘、隔离分散等作用,保证聚丙烯腈原丝在纺丝、预氧化与碳化过程顺利进行,大大减少或消除原丝及碳纤维断丝、并丝与毛丝等质量问题,提高碳纤维性能以及性能稳定性。

但是,在原丝生产过程中,以一定比例配制好油剂与水的混合液,对热水牵伸后的纤维进行上油处理,随着生产配制油剂会出现破乳、腐败等现象,因此每隔一定周期需清理油槽、更换油剂,由此产生大量废油剂,目前,国内处理废油剂的方法以高温煅烧为主,处理成本较高。

因此,如何提供一种成本低、简便易操作、处理效率高的聚丙烯腈原丝废油剂的处理方法成为本领域技术人员急需解决的问题。

发明内容

因此,本申请要解决的技术问题在于提供一种聚丙烯腈原丝废油剂的处理方法,成本低、简便易操作、处理效率高。

为了解决上述问题,本申请提供一种聚丙烯腈原丝废油剂的处理方法,对油液和清液进行回收使用包括如下步骤:对油液进行收集,并作为新油剂的原料进行使用。

优选地,对油液和清液进行回收使用包括如下步骤:对清液进行收集,并作为pH调节剂进行使用。

优选地,作为pH调节剂进行使用包括作为污水处理中的pH调节剂。

优选地,强碱与废油剂的重量百分比为1:10-30;优选地,强碱与废油剂的重量百分比为1:15-20。

优选地,强碱包括氢氧化钠和氢氧化钾中的任一种或两种混合;

和/或,废油剂包括有硅油剂;优选地,废油剂包括聚二甲基硅氧烷;更优选地,废油剂包括氨基改性聚二甲基硅氧烷和环氧改性聚二甲基硅氧烷中的任一种或两种混合;

和/或,获得的清液满足如下条件:V1=V2×λ+A;其中,V1为清液的体积;V2为油液的体积;λ为系数因子;A为经验常数;A与废油剂的体积相关;且其中,A为0-100L;和/或,废油剂的体积≤1000L;和/或,λ为10-15。

优选地,将强碱加入至废油剂中后还包括如下步骤:搅拌至强碱溶解,以对废油剂进行破乳。

优选地,在搅拌至强碱溶解后,对混合物进行分离之前,对混合物进行静置。

优选地,搅拌的速率为(50-300)r/min;优选地,搅拌的速率为(100-200)r/min;

和/或,搅拌的时长为(10-120)min;优选地,搅拌的时长为(30-60)min;

和/或,静置的时长为(0-5)h;优选地,静置的时长为(1-3)h。

优选地,对混合物进行分离包括如下步骤:排出清液。

本申请提供的聚丙烯腈原丝废油剂的处理方法,采用强碱对废油剂进行破乳后进行油液和清液分离,这种方法处理聚丙烯腈原丝废油剂成本低、简便易操作、处理效率高。

附图说明

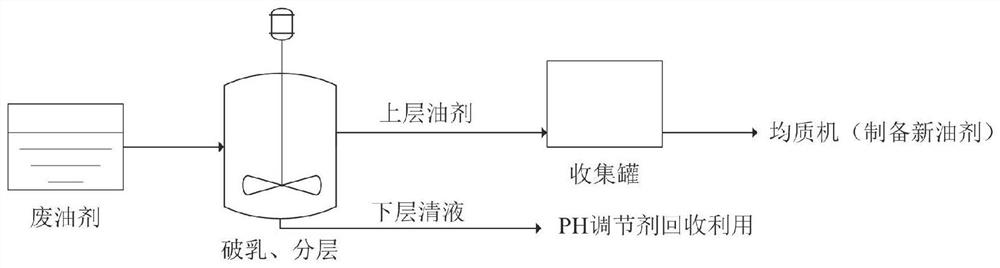

图1为本申请实施例的聚丙烯腈原丝废油剂的处理方法的流程图。

具体实施方式

结合参见图1所示,一种聚丙烯腈原丝废油剂的处理方法,包括:

将强碱加入至废油剂中,对废油剂进行破乳,形成混合物;

对混合物进行分离,分离后获得油液和清液;

对油液和清液进行回收使用。

加入强碱破坏油剂乳化液平衡混合环境,对废油剂进行破乳,促使油水分离,有效的分离开油液和清液,然后对油液和清液均进行回收使用,这样不仅对原来废油剂中的油进行了回收,同时也对水和强碱进行了回收,回收率更高。处理完的油剂可以回收制备新油;清液主要是碱溶液,可以直接用作水处理过程的pH调节剂,因此整个过程中的最终产物均可以循环回收利用,不存在浪费。并且本申请中采用强碱对废油剂进行破乳后使油液和清液分离,这种方法处理聚丙烯腈原丝废油剂成本低、简便易操作、处理效率高。此处采用的强碱为固体片状,比如片状氢氧化钾、片状氢氧化钠,片状氢氧化钾或片状氢氧化钠的含量均为≥90%。本申请采用的固体片状的强碱,容易购买、价格低廉、便于运输,且固体片状的强碱中有效成分浓度高,使用方便。上述操作均在常温常压下操作,操作简单,实用性强。搅拌或阳光或紫外线照射可以加速油剂破乳。

废油剂指的是原丝生产过程中使用过一段时间后的油剂。废油剂产生的原因:经过高温热牵后的原丝(即聚丙烯腈纤维)带入部分水、杂质、温度,时间长了使油剂腐败破乳而失效,形成废油剂。废油剂主要成分为有机硅油、水及少量杂质。

进一步地,对油液和清液进行回收使用包括如下步骤:对油液进行收集,并作为新油剂的原料进行使用。

在上油处理过程中,采用的是原油配制的配制油剂;原油为弱酸性或中性,避光保存。而当该配制油剂运行一段时间变成废油剂后,有效成分即硅油并未发生变化,有效成分即硅油含量仅为(1-5)%,其余(95-99)%为水。通过强碱进行破乳后,将水液和油液分开;油液有效成分未改变,仍然为硅油,则将其作为原油的原料使用,可以进一步降低聚丙烯腈原丝的生产成本。原油中的固含量一般在30-40%,生产原丝时的配制油剂采用原油与水配制,配制油剂的固含量为1-5%。

进一步地,对油液和清液进行回收使用包括如下步骤:对清液进行收集,并作为pH调节剂进行使用。回收后的清液即为强碱的水溶液;将其作为pH调节剂进行使用。

进一步地,作为pH调节剂进行使用包括作为污水处理中的pH调节剂,可以有效的进行污水处理,进一步节约成本。

进一步地,强碱与废油剂的重量百分比为1:10-30。

进一步地,强碱与废油剂的重量百分比为1:15-20。在这个重量百分比的范围内,强碱可以有效的对废油剂进行破乳。

进一步地,强碱包括氢氧化钠和氢氧化钾中的任一种或两种混合;

和/或,废油剂包括有硅油剂;优选地,废油剂包括聚二甲基硅氧烷;更优选地,废油剂包括氨基改性、环氧改性聚二甲基硅氧烷中的任一种或两种混合;

和/或,获得的清液满足如下条件:V1=V2×λ+A;其中,V1为清液的体积;V2为油液的体积;λ为系数因子;A为经验常数;A与废油剂的体积相关;且其中,A为0-100L;和/或,废油剂的体积≤1000L;和/或,λ为10-15。其中λ是废油剂中油液与清液的体积比例,破乳后油水分离,A是发明人经过大量实验之后获得的经验常数。

进一步地,将强碱加入至废油剂中后还包括如下步骤:搅拌至强碱溶解,以对废油剂进行破乳。

进一步地,在搅拌至强碱溶解后,对混合物进行分离之前,对混合物进行静置。

进一步地,搅拌的速率为(50-300)r/min;进一步地,搅拌的速率为(100-200)r/min;搅拌就是加速片碱溶解,充分作用。

进一步地,搅拌的时长为(10-120)min;进一步地,搅拌的时长为(30-60)min;可以进一步加速油剂破乳。

进一步地,静置的时长为(0-5)h;进一步地,静置的时长为(1-3)h,在该时长下,可以使得分离后的油水完全分层,使得油液位于清液的上层,便于后续油水分离。

进一步地,对混合物进行分离包括如下步骤:排出清液。可以采用容器将废油剂收集起来;在该容器底部开设有可开闭的排水孔;将强碱加入该容器后,进行搅拌,搅拌一定时间后静置,静置至油水分层;然后打开容器底部的排水孔将水排出,剩余在容器内的则为油液。可以在容器内设置电动搅拌棒起到搅拌作用。将下层清液作为pH调节剂进行回收利用,上层油液作为制备新油剂的原料处理,将上层油液过滤后,与各组分原料混合加入均质机进行新油剂制备。

新油剂的制备方法包括如下步骤:将废油剂分离油液、氨基/环氧改性硅油、乳化剂、抗静电剂、水混合后加入均质机处理,得到平均粒径50-500nm的油剂乳液,获得新油剂。

上层油状液体与下层清液满足如下条件:V1=V2×λ+A;其中,V1为下层清液的体积L;V2为上层油液的体积L;λ为系数因子,且λ为10-15,A为经验常数,且A与废油剂的体积相关,废油剂处理量≤1000L,A为0-100L。

实施例1

对T800聚丙烯腈原丝生产过程中的废油剂处理,该T800聚丙烯腈原丝生产过程中采用的油剂为氨基改性聚二甲基硅氧烷:在常温常压且无紫外线照射的情况下,向400kg废油剂乳液中加入片碱26kg,以150r/min速率搅拌1h,片碱溶解,油剂乳液破乳。然后将处理过的油剂乳液静置约1h,油剂乳液完全分层。上层为油液、下层为清液。上层油液约为30L,下层清液约为370L。将下层清液作为pH调节剂进行回收利用,油液作为制备新油剂的原料处理。

实施例2

对T300聚丙烯腈原丝生产过程中的废油剂处理,该T300聚丙烯腈原丝生产过程中采用的油剂为聚二甲基硅氧烷:在常温常压且紫外线强度为5的情况下,向500kg废油剂乳液中加入氢氧化钾35kg,以200r/min速率搅拌2h,油剂乳液破乳。然后将处理过的油剂乳液静置约0.5h,油剂乳液完全分层。上层为油液、下层为清液。上层油液约为35L,下层清液约为465L。将下层清液作为pH调节剂进行回收利用,分离油剂作为制备新油剂的原料处理。

实施例3

对T300聚丙烯腈原丝生产过程中的废油剂处理,该T300聚丙烯腈原丝生产过程中采用的油剂为环氧改性聚二甲基硅氧烷:在常温常压且紫外线强度为2的情况下,向150kg废油剂乳液中加入氢氧化钾15kg,以50r/min速率搅拌10min,油剂乳液破乳。然后将处理过的油剂乳液静置约5h,油剂乳液完全分层。上层为油液、下层为清液。上层油液约为10L,下层清液约为140L。将下层清液作为pH调节剂进行回收利用,分离油剂作为制备新油剂的原料处理。

实施例4

对T800聚丙烯腈生产过程中的原丝废油剂处理,该T800聚丙烯腈原丝生产过程中采用的油剂为氨基改性聚二甲基硅氧烷:在常温常压且紫外线强度为10的情况下,向600kg废油剂乳液中加入氢氧化钾20kg,以300r/min速率搅拌30min,油剂乳液破乳。然后将处理过的油剂乳液静置约3h,油剂乳液完全分层。上层为油液、下层为清液。上层油液液体量约为35L,下层清液液体量约为565L。将下层清液作为pH调节剂进行回收利用,分离油剂作为制备新油剂的原料处理。

实施例5

对T300聚丙烯腈原丝生产过程中的废油剂处理,该T300聚丙烯腈原丝生产过程中采用的油剂为环氧改性聚二甲基硅氧烷:在常温常压且紫外线强度为7的情况下,向440kg废油剂乳液中加入氢氧化钾22kg,以100r/min速率搅拌40min,油剂乳液破乳。然后将处理过的油剂乳液静置约2h,油剂乳液完全分层。上层为油液、下层为清液。上层油液约为40L,下层清液约为400L。将下层清液作为pH调节剂进行回收利用,分离油剂作为制备新油剂的原料处理。

实施例6

对T800聚丙烯腈原丝生产过程中的废油剂处理,该T800聚丙烯腈原丝生产过程中采用的油剂为氨基改性聚二甲基硅氧烷和环氧改性聚二甲基硅氧烷:在常温常压且紫外线强度为1的情况下,向450kg废油剂乳液中加入氢氧化钾30kg,以200r/min速率搅拌70min,油剂乳液破乳。然后将处理过的油剂乳液静置约1.5h,油剂乳液完全分层。上层为油液、下层为清液。上层油液约为30L,下层清液约为420L。将下层清液作为pH调节剂进行回收利用,分离油剂作为制备新油剂的原料处理。

对比例1

对T800聚丙烯腈原丝生产过程中的废油剂处理,该T800聚丙烯腈原丝生产过程中采用的油剂为氨基改性聚二甲基硅氧烷:采用中空纤维超滤器处理450kg的废油剂乳液,处理后的滤液中COD去除率90-95%,但是处理过后超滤膜堵塞,并且排出大量处理液。

对以上实施例1-6中获得的下层清液通过pH试纸测试,实施例1-6中获得的下层清液的pH均大于14。采用实施例1-6中获得的下层清液作为调节剂处理污水后,污水pH值6-9,CODcr≤100mg/L,BOD

采用以上实施例1-6中产生的油液制备新油剂,废油剂分离油液、氨基/环氧改性硅油、乳化剂、抗静电剂共占30-40%,其中乳化剂9-11%,抗静电剂1-5%,其余为水。

将以上实施例1中获得的分离油液和69L氨基改性硅油、32L乳化剂、4L抗静电剂以及245L水混合后加入均质机处理,得到粒径500nm的油剂乳液,获得新油剂335kg。

将以上实施例2中获得的分离油液和75L无硅油剂、27L乳化剂、3L抗静电剂以及195L水混合后加入均质机处理,得到粒径500nm的油剂乳液,获得新油剂290kg。

将以上实施例3中获得的分离油液和38L氨基改性硅油和无硅油剂、20L乳化剂、2L抗静电剂以及140L水混合后加入均质机处理,得到粒径100nm的油剂乳液,获得新油剂190kg。

将以上实施例4中获得的分离油液和71L氨基改性硅油、22L乳化剂、3L抗静电剂以及144L水混合后加入均质机处理,得到粒径300nm的油剂乳液,获得新油剂225kg。

将以上实施例5中获得的分离油液和84L氨基改性硅油、33L乳化剂、3L抗静电剂以及180L水混合后加入均质机处理,得到粒径200nm的油剂乳液,获得新油剂288kg。

将以上实施例6中获得的分离油液和61L氨基改性硅油、26L乳化剂、3L抗静电剂以及190L水混合后加入均质机处理,得到粒径100nm的油剂乳液,获得新油剂272kg。

显然,本申请中获得的清液可以作为污水处理中的pH调节剂,获得的油液可以制备新油剂,相当于整体回收率为100%。而对比例1中的虽然COD去除率达90%,但是处理一次后超滤膜堵塞,更换超滤膜的成本高昂,且排出大量处理液,处理液中有化学试剂残留,需要处理后才能排放。

本领域的技术人员容易理解的是,在不冲突的前提下,上述各有利方式的技术特征可以自由地组合、叠加。

以上仅为本申请的较佳实施例而已,并不用以限制本申请,凡在本申请的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本申请的保护范围之内。以上仅是本申请的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本申请技术原理的前提下,还可以做出若干改进和变型,这些改进和变型也应视为本申请的保护范围。

- 聚丙烯腈原丝废油剂的处理方法

- 用于聚丙烯腈基碳纤维生产的原丝油剂