一种高温高压工况下蒸汽催化制氢新系统及方法

文献发布时间:2023-06-19 11:42:32

技术领域

本发明涉及新能源制氢技术领域,涉及一种高温高压工况下蒸汽催化制氢新系统及方法。

背景技术

氢气是无碳环保能源,无论用哪种方式使用氢气,其最终产物都是水,水在特殊工况下制氢,给人类提供高效清洁的绿色能源。

根据制氢原料来看,制氢主要分为采用化石原料制氢和水制氢,也有少量太阳能和生物质制氢;从原理上来划分,主要有热化学和电化学制氢工艺。热化学采用煤裂解的方式,生产过程中会排放大量的二氧化碳,所以这类制氢按照环保定义只能称之为灰氢,电化学方法不但需要耗损大量的电能,生产设备系统庞大,而且不定期需要维修改造,尤其电解使用的离子膜技术由欧洲、美国、日本和韩国掌握,因此发明廉价、高效和清洁的制氢技术显得尤为迫切和重要。

发明内容

为了克服现有制氢技术存在的不足和缺点,本发明目的在于提供一种高温高压工况下蒸汽催化制氢新系统及方法,采用高温高压蒸汽催化制氢,实现高效、安全、环保、节能的制氢理念,能够工业化、规模化、连续生产高纯度氢气。

为了达到上述目的,本发明采用如下技术方案:

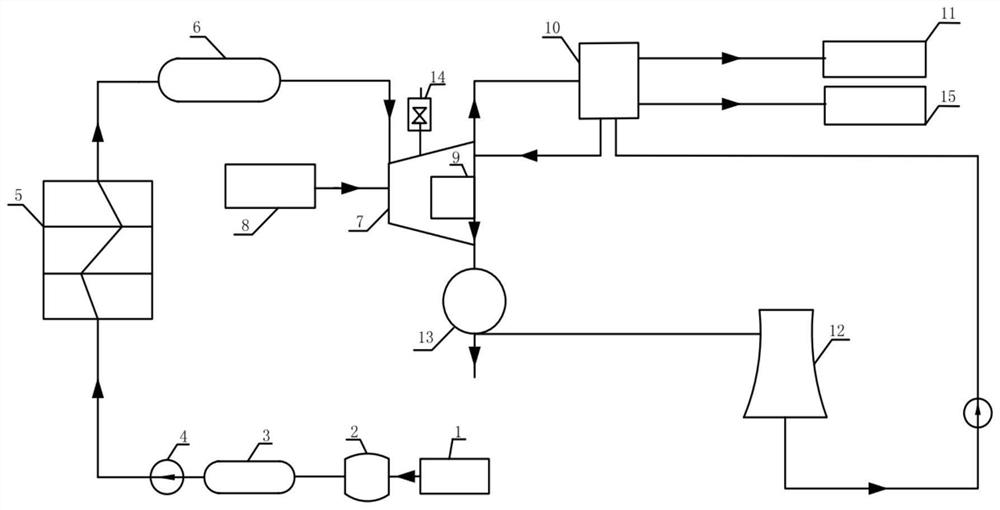

一种高温高压工况下蒸汽催化制氢新系统,包括制水装置1、储水器2、除氧器3、给水泵4、加热升压锅炉5、汽包6、氢气发生器7、碳材料转换和输送装置8、催化剂9、气体分离器10、氢气储存器11、循环冷却器12、集渣器13、防爆器14和二氧化碳储存器15;

所述制水装置1、储水器2、除氧器3、给水泵4、加热升压锅炉5和汽包6依次相连接,,汽包6出口与氢气发生器7入口相连,碳材料转换和输送装置8出口与氢气发生器7入口相连,氢气发生器7外设防爆器14,氢气发生器7上端混合气体出口与气体分离器10混合气体入口相连,气体分离器10氢气出口连接氢气储存器11、二氧化碳出口连接二氧化碳储存器15,氢气发生器7下端渣料出口与集渣器13入口相连,循环冷却器12依次与气体分离器10、氢气发生器7、集渣器13相连形成闭环冷却。

所述催化剂9为Bi催化剂或者Ti基与CdS的混合型催化剂。

所述氢气发生器7设有安全压力释放管道和阀门以及催化剂加注装置。

所述碳材料转换和输送装置8的碳材料转换和输送指将碳原材料经过分选、研磨或气化后,采用气动或水浆方式输送至氢气发生器7中。

所述防爆器14包括氢气发生器7压力过高或过多气体排放所需的管道和阀门。

所述催化剂9制成块状固定在氢气发生器7内,或将催化剂制成粉末通过碳材料转换和输送装置8随同碳材料一起加注到氢气发生器7;氢气发生器7底部设置有催化剂回收装置,经过再生处理后催化剂再投入到氢气发生器中循环使用。

所述氢气发生器7上连通管道和压力传感器,当超压或停止生产时,发生器中的气体通过防爆器14进行泄压排空。

所述的一种高温高压工况下蒸汽催化制氢新系统的工作方法,具体如下:

来水经过制水装置1处理制成生产用除盐水,储存在储水器中2,除盐水经过除氧器3后,先通过给水泵4提压,再通过加热升压锅炉5加热加压,温度升高到350℃~650℃变成高温高压蒸汽,通过汽包6调节蒸汽的温度、压力和流量以控制制氢产量和效率,再送入内部设置有催化剂9的氢气发生器7中,与碳材料转换和输送装置8输送来的碳材料发生催化还原反应,制得氢气和二氧化碳混合气体,混合气体进入气体分离器10进行分离,得到高纯度氢气进入氢气储存器11;为确保运行不超温超压,制氢的循环冷却器12持续运行,向氢气发生器7、气体分离器10和集渣器13提供冷却水并进行冷却,确保各设备运行温度和压力控制在正常范围内;防爆器14持续监测压力,制氢产生的渣料送入集渣器13,产生的二氧化碳进入二氧化碳储存器15。

所述的来水水源是工业水、自来水、河水、地下水或城市中水,经过过滤、澄清、离子交换或深度处理,除去水中杂质,能够满足制氢系统用水要求。

所述气体分离器10收集氢气发生器产生的混合气体,经过沉降、除尘、淋洗和吸附后,再经过压缩、冷却、物理或化学方式进行分离,得到高纯度的氢气。

和现有制氢技术相比较,本发明具有如下优点:

1、采用水作为制氢原料,碳材料作为还原剂,原料来源丰富且容易获取。

2、采用高效催化剂从而加快反应速度,降低反应条件,提高了制氢效率。

3、为保证生产安全运行,设置了循环冷却和防爆器,提高了制氢过程安全性。

4、采用化学或深冷技术,对反应生成的氢气等混合气体进行分离,保证了氢气的纯度。

5、集渣器对氢气发生器和气体分离器产生的废渣,进行收集并处理,做到了环保排放。

6、对碳材料进行加工,使得制氢反应高效,提高了碳材料的利用率,减少了碳排放。

7、制氢系统具有自动控制系统,提高了运行管理水平。

附图说明

图1是本发明系统的示意图。

具体实施方式

以下结合附图和具体实施方式对本发明实施做进一步详细说明。

如图1所示,本发明一种高温高压工况下蒸汽催化制氢新系统,包括制水装置1、储水器2、除氧器3、给水泵4、加热升压锅炉5、汽包6、氢气发生器7、碳材料转换和输送装置8、催化剂9、气体分离器10、氢气储存器11、循环冷却器12、集渣器13、防爆器14和二氧化碳储存器15;所述制水装置1、储水器2、除氧器3、给水泵4、加热升压锅炉5和汽包6依次相连接,汽包6出口与氢气发生器7入口相连,碳材料转换和输送装置8出口与氢气发生器7入口相连,氢气发生器7外设防爆器14,氢气发生器7上端混合气体出口与气体分离器10混合气体入口相连,气体分离器10氢气出口连接氢气储存器11、二氧化碳出口连接二氧化碳储存器15,氢气发生器7下端渣料出口与集渣器13入口相连,循环冷却器12依次与气体分离器10、氢气发生器7、集渣器13相连形成闭环冷却。

所述催化剂9为Bi催化剂或者Ti基与CdS的混合型催化剂。

所述氢气发生器7设有安全压力释放管道和阀门以及催化剂加注装置。

所述碳材料转换和输送装置8的碳材料转换和输送指将碳原材料经过分选、研磨或气化后,采用气动或水浆方式输送至氢气发生器7中。

所述防爆器14包括氢气发生器7压力过高或过多气体排放所需的管道和阀门。

所述催化剂9制成块状固定在氢气发生器7内,或将催化剂制成粉末通过碳材料转换和输送装置8随同碳材料一起加注到氢气发生器7;氢气发生器7底部设置有催化剂回收装置,经过再生处理后催化剂再投入到氢气发生器中循环使用。

所述氢气发生器7上连通管道和压力传感器,当超压或停止生产时,发生器中的气体通过防爆器14进行泄压排空。

所述的制水装置的制水过程包括采用传统的离子交换树脂、反渗透、EDI、电渗析或蒸馏等工艺,能满足生产制氢工艺所需的除盐水。

所述的除氧器3采用加热或化学方法,去除水中氧气。

所述的给水泵4指具有大流量、高压力、耐腐蚀的供水水泵。

所述的气体分离器10包括气体之间的分离、洗气。

如图1所示,本发明所述的一种高温高压工况下蒸汽催化制氢新系统的工作方法,具体如下:

来水经过制水装置1处理制成生产用除盐水,储存在储水器中2,除盐水经过除氧器3后,先通过给水泵4提压,再通过加热升压锅炉5加热加压,温度升高到350℃~650℃变成高温高压蒸汽,通过汽包6调节蒸汽的温度、压力和流量以控制制氢产量和效率,再送入内部设置有催化剂9的氢气发生器7中,与碳材料转换和输送装置8输送来的碳材料发生催化还原反应,制得氢气和二氧化碳混合气体,混合气体进入气体分离器10进行分离,得到高纯度氢气进入氢气储存器11;为确保运行不超温超压,制氢的循环冷却器12持续运行,向氢气发生器7、气体分离器10和集渣器13提供冷却水并进行冷却,确保各设备运行温度和压力控制在正常范围内;防爆器14持续监测压力,制氢产生的渣料送入集渣器13,产生的二氧化碳进入二氧化碳储存器15。

所述的来水水源是工业水、自来水、河水、地下水或城市中水,经过过滤、澄清、离子交换或深度处理,除去水中杂质,能够满足制氢系统用水要求。

所述气体分离器10收集氢气发生器产生的混合气体,经过沉降、除尘、淋洗和吸附后,再经过压缩、冷却、物理或化学方式进行分离,得到高纯度的氢气。

- 一种高温高压工况下蒸汽催化制氢新系统及方法

- 一种高温高压工况下蒸汽催化制氢新系统