紫外光产生用靶及其制造方法、以及电子束激发紫外光源

文献发布时间:2023-06-19 12:02:28

技术领域

本发明涉及紫外光产生用靶及其制造方法,以及电子束激发紫外光源。

背景技术

在专利文献1中公开了涉及接收电子束而产生紫外光的光源的技术。在该紫外光源中,作为发光材料使用添加了Sc的Al

现有技术文献

专利文献

专利文献1:日本特开2013-245292号公报

发明内容

发明所要解决的问题

一直以来,作为紫外光源,使用汞疝气灯或氘灯等电子管。但是,这样的紫外光源大型且发光效率低,另外,在稳定性及寿命方面存在技术问题。此外,在使用汞疝气灯的情况下,担心汞对环境的影响。

另一方面,作为其它的紫外光源,有具备通过向靶照射电子束而激发紫外光的结构的紫外光源(例如,参照专利文献1)。这样的光源作为有效利用高的稳定性的光学测量领域、或有效利用低消耗电力性的杀菌及消毒用、或者利用高的波长选择性的医疗用光源及生物化学用光源而受到期待。而且,在利用电子束激发紫外光的光源中,除上述的Sc:Al

本发明的目的在于,提供包含与Sc:Al

解决问题的技术手段

本发明的实施方式为紫外光产生用靶。紫外光产生用靶包括发光部,该发光部包含至少添加有钪(Sc)的YPO

本发明的实施方式为紫外光产生用靶的制造方法。紫外光产生用靶的制造方法是制造上述结构的紫外光产生用靶的方法,包括制作含有钇(Y)的氧化物、钪(Sc)的氧化物、磷酸或磷酸化合物、以及液体的混合物的第1工序、使液体蒸发的第2工序、和对混合物进行烧成的第3工序。

本发明的实施方式为电子束激发紫外光源。电子束激发紫外光源包括上述结构的紫外光产生用靶和向发光部照射电子束的电子源。

发明的效果

根据本发明的实施方式,能够提供包含与Sc:Al

附图说明

图1是表示具备一个实施方式的紫外光产生用靶的电子束激发紫外光源的内部结构的示意图。

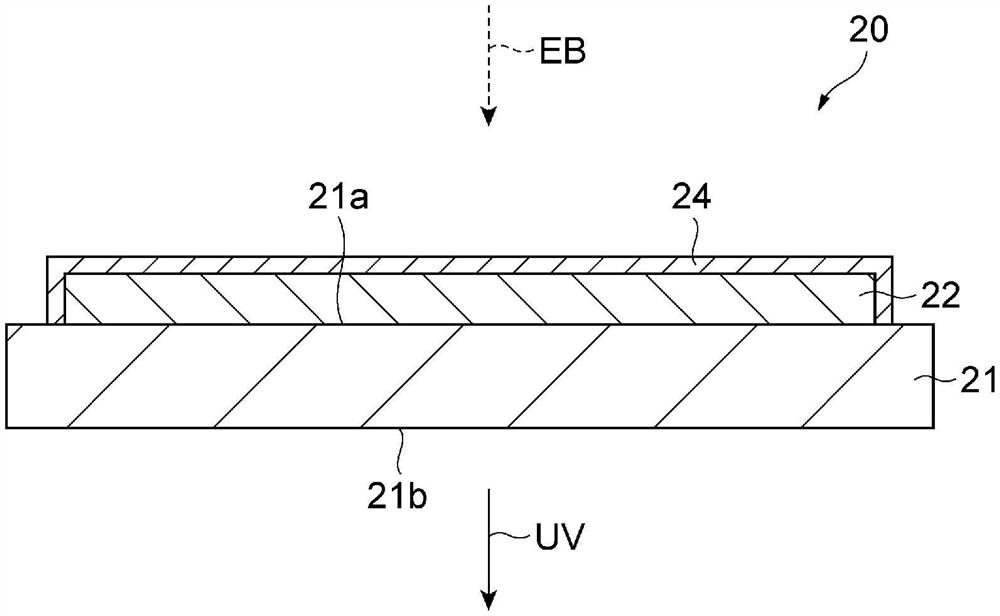

图2是表示紫外光产生用靶的结构的截面图。

图3是表示紫外光产生用靶的制造方法中的各工序的流程图。

图4是表示利用激光烧蚀的紫外光产生用靶的制造方法中的各工序的流程图。

图5是概略地表示实施例中使用的实验装置的图。

图6是表示第1实施例中得到的、烧成温度与发光强度的关系的曲线图。

图7是表示第1实施例中得到的、每烧成温度的发光光谱的曲线图。

图8是表示第1实施例中得到的、在除了P和O的成分中Sc所占的浓度与发光强度的关系的曲线图。

图9是表示成为图8的基础的数值的图表。

图10是表示每Sc浓度的发光光谱的曲线图。

图11是表示每Sc浓度的发光光谱的曲线图。

图12是表示通过使用了CuKα射线的X射线衍射仪测定的、烧成温度相互不同的各试样的衍射强度波形的曲线图。

图13是将图12所示的各烧成温度的衍射强度波形中的<200>面附近(2θ/θ=26°附近)的衍射强度峰波形放大、重叠表示的曲线图。

图14是表示烧成温度与<200>面的衍射峰强度的关系的曲线图。

图15是表示与<200>面对应的衍射强度峰波形的半值宽度与烧成温度的关系的曲线图。

图16是表示成为图15的基础的数值的图表。

图17是表示第2实施例中得到的、每烧成温度的发光光谱的曲线图。

图18是表示将分别使用液相法和固相法制作的试样呈膜状涂布在石英基板上并照射电子束而测量发光光谱的测量结果的曲线图。

具体实施方式

以下,参照附图,详细地说明紫外光产生用靶及其制造方法、以及电子束激发紫外光源的实施方式。另外,附图的说明中,对相同的要素标注相同的符号,省略重复的说明。

图1是表示具备一个实施方式的紫外光产生用靶的电子束激发紫外光源10的内部结构的示意图。如图1所示,在该电子束激发紫外光源10中,在被真空排气后的容器(电子管)11的内部的上端侧,配置有电子源12和引出电极13。于是,当从电源部16向电子源12与引出电极13之间施加适当的引出电极压时,从电子源12出射通过高电压加速的电子束EB。作为电子源12,例如使用出射大面积的电子束的电子源(例如碳纳米管等的冷阴极、或者热阴极)。

此外,在容器11的内部的下端侧,配置有紫外光产生用靶20。紫外光产生用靶20例如设定为接地电位,从电源部16向电子源12施加负的高电压。由此,从电子源12出射的电子束EB照射到紫外光产生用靶20。紫外光产生用靶20接收该电子束EB而被激发,产生紫外光UV。

图2是表示紫外光产生用靶20的结构的截面图。如图2所示,紫外光产生用靶20包括基板21、设置在基板21上的发光层22和设置在发光层22上的光反射膜24。基板21是由透过紫外光UV的材料构成的板状的部件,在本实施方式中由蓝宝石(Al

发光层22是本实施方式的发光部的例子。发光层22与基板21的主面21a相接,接收电子束EB而被激发,产生紫外光UV。此外,发光层22包含含有添加了活化剂的稀土元素的氧化物晶体。

在本实施方式中,活化剂为钪(Sc)。除了Sc之外,也可以添加铋(Bi)作为活化剂。此外,含有稀土元素的氧化物晶体为钇(Y)和磷(P)的氧化物、即YPO

如下述的实施例所示,在除了P和O的成分中Sc所占的摩尔组成比、即Sc的组成x既可以为0.02以上,也可以为0.6以下。换言之,在除了P和O的成分中Sc所占的浓度(以下,有时单单称为Sc浓度)既可以为2mol%以上,也可以为60mol%以下。在这种情况下,能够显著提高紫外光UV的发光强度(换言之,相对于电子束的能量的向紫外光的转换效率)。

此外,Sc的组成x既可以为0.03以上,也可以为0.04以上,或者也可以为0.05以上。换言之,Sc浓度既可以为3mol%以上,也可以为4mol%以上,或者也可以为5mol%以上。在这样的浓度等级下,浓度越大,越能够进一步提高紫外光UV的发光强度。

此外,Sc的组成x既可以为0.5以下,也可以为0.4以下,或者也可以为0.3以下。换言之,Sc浓度既可以为50mol%以下,也可以为40mol%以下,或者也可以为30mol%以下。在这样的浓度等级下,浓度越小,越能够进一步提高紫外光UV的发光强度。

发光层22的结晶化的程度对应于烧结温度而变化。如下述的实施例所示,通过使用了CuKα射线(波长

光反射膜24例如包含铝之类的金属材料。光反射膜24完全覆盖发光层22的上表面和侧面。在发光层22中产生的紫外光UV中向与基板21相反的方向行进的光被光反射膜24反射,并向基板21行进。

在该紫外光产生用靶20中,当从电子源12(参照图1)出射的电子束EB入射到发光层22时,发光层22被激发,产生紫外光UV。紫外光UV的一部分直接朝向基板21的主面21a,紫外光UV的剩余的部分被光反射膜24反射后朝向基板21的主面21a。之后,紫外光UV向主面21a入射,在透过基板21后,从背面21b向外部放射。

图3是表示紫外光产生用靶20的制造方法中的各工序的流程图。首先,在第1工序S11中,制作含有Y的氧化物(Y

在该第1工序S11中,也可以令Sc的氧化物的混合比例为1.2质量%以上47.8质量%以下。由此,能够恰当地制作在除了P和O的成分中Sc所占的浓度为2mol%以上60mol%以下(即Sc的组成x为0.02以上0.6以下)的发光层22。或者,可以令Sc的氧化物的混合比例为1.9质量%以上,也可以为2.5质量%以上,也可以为3.1质量%以上。此外,可以令Sc的氧化物的混合比例为37.9质量%以下,也可以为28.9质量%以下,也可以为20.7质量%以下。

接着,在第2工序S12中,对上述混合物进行加热而使液体蒸发。由此,制作从上述混合物除去了液体的粉末状的混合物。在一个例子中,加热温度在100~300℃的范围内,加热时间在1~5小时的范围内。

接着,在第3工序S13中,进行混合物的烧成(热处理)。具体而言,首先,将放入坩埚的混合物设置在热处理炉(例如电炉)内。然后,在大气中进行混合物的热处理,对其进行烧成。此时的烧成温度例如为1050℃以上,另外,为1700℃以下。烧成时间例如在2小时的范围内。由此,混合物的构成材料结晶化。

另外,烧成温度例如可以为1100℃以上,也可以为1200℃以上,也可以为1300℃以上,也可以为1400℃以上,也可以为1500℃以上。在一个实施例中,烧成温度为1600℃。在1600℃以下的温度范围内,烧成温度越高发光层22的结晶化的程度越高,能够进一步提高紫外光UV的发光强度。

接着,在第4工序S14中,将烧成后的混合物呈层状配置在基板21上。此时,既可以将粉末状的混合物直接放置在基板21上,也可以使用沉淀法。沉淀法是指,将粉末状的混合物放入乙醇等液体中,使用超声波等使混合物在液体内分散,使混合物自然沉淀在配置于液体的底部的基板21上后使其干燥的方法。通过使用这样的方法,能够以均匀的密度和厚度使混合物堆积在基板21上。这样,在基板21上形成发光层22。

接着,在第5工序S15中,也可以再次进行发光层22的烧成(热处理)。该烧成为了使乙醇充分蒸发和使基板21与混合物、以及混合物彼此的附着力增加而在大气中进行。此时的烧成温度例如为1100℃,烧成时间例如为2小时。

最后,在第6工序S16中,以覆盖发光层22的上表面和侧面的方式形成光反射膜24。光反射膜24的形成方法例如为真空蒸镀。发光层22的上表面上的光反射膜24的厚度例如为50nm。经过以上的工序,完成本实施方式的紫外光产生用靶20。

另外,在上述的说明中在混合物的烧成之后使该混合物在基板21上堆积,但也可以在使烧成前的混合物堆积在基板21上之后进行混合物的烧成。在这种情况下,混合物向基板21上的堆积也可以通过上述的沉淀法进行。

或者,也可以通过激光烧蚀使混合物堆积在基板21上。图4是表示利用激光烧蚀的紫外光产生用靶20的制造方法中的各工序的流程图。另外,关于第1工序S11和第2工序S12,省略与上述相同的详细的说明。

在第2工序S12之后的第3工序S21中,将粉末状的混合物成型为丸(pellet)状,制作靶。接着,在第4工序S22中,准备基板21(例如蓝宝石基板),将基板21设置在激光烧蚀装置的旋转支架,并且将所制作的靶放置在试样载置台。然后,将真空容器的内部排气,利用加热器将基板21加热至规定温度(例如800℃)。

之后,从气体导入口向真空容器的内部供给氧气,并且将激光束(例如来自KrF准分子激光的激光束(波长248nm))从激光导入口导入并向靶照射。构成靶的原料接收激光束而蒸发,在真空容器的内部飞散。该飞散的原料的一部分附着在基板21的露出的一面,形成Sc:YPO

将Sc:YPO

此外,也可以令非晶层的厚度为0.05μm以上。从紫外光的发光强度优异的观点出发,也可以令非晶层的厚度优选为0.1μm以上,更优选为0.5μm以上,进一步优选为0.8μm以上,特别优选为1.0μm以上。

接着,在第5工序S23中,对在基板21的一面上形成的Sc:YPO

烧成气氛例如可以为真空或大气。烧成温度例如可以为1800℃以下,从发光层22的成膜性和紫外光的发光强度优异的观点出发,也可以优选为1700℃以下,更优选为1600℃以下,进一步优选为1500℃以下,特别优选为1400℃以下。此外,烧成温度例如可以为1000℃以上。烧成时间例如可以为1~10时间。

对通过以上说明的本实施方式的紫外光产生用靶20及其制造方法、以及电子束激发紫外光源10得到的效果进行说明。

如上所述,紫外光产生用靶20的发光层22包含至少添加有Sc的YPO

此外,本实施方式的紫外光产生用靶20的制造方法,如图3和图4所示,包括:制作含有Y的氧化物、Sc的氧化物、磷酸和液体的混合物的第1工序S11;对该混合物加热而使液体蒸发的第2工序S12;和对混合物进行烧成的第3工序S13(或第5工序S23)。根据这样的制造方法,能够恰当地制作发光层22。此外,如下述的实施例所示,利用这样的液相法(也称为溶液法),与将Y的氧化物、Sc的氧化物和磷酸的粉末单单混合并进行烧成的方法(固相法)相比较,能够进一步提高紫外光UV的发光强度。

如上所述,也可以在发光层22的YPO

如上所述,YPO

如上所述,通过使用了CuKα射线的X射线衍射仪测定的<200>面的衍射强度峰波形的半值宽度也可以为0.25°以下。此外,为此,也可以在第3工序S13中,令烧成温度为1050℃以上。根据下述的本发明的发明人的实验,在这样的情况下能够显著提高紫外光UV的发光强度。

此外,本实施方式的电子束激发紫外光源10包括紫外光产生用靶20和向发光层22照射电子束EB的电子源12。根据该电子束激发紫外光源10,通过包括紫外光产生用靶20,能够提供与Sc:Al

(第1实施例)

此处,说明上述实施方式的第1实施例。本发明的发明人利用以下阐述的方法,实际制作了作为发光层22的多个试样(Sc:YPO

接着,花费24小时将各混合物充分搅拌,使Y

此外,其它Sc浓度的试样中,对2mol%、8mol%、10mol%、12mol%、15mol%和20mol%的试样,使其烧成温度为1600℃。对0mol%、40mol%和60mol%的试样,使其烧成温度为1400℃和1600℃的2种,对80mol%和100mol%的试样,使其烧成温度为1400℃。烧成时间为2小时。之后,利用上述的沉淀法,在圆板状的石英基板上,使试样呈层状堆积。

图5是概略地表示本实施例中使用的实验装置的图。该装置30包括金属制的圆筒状的真空容器31、在真空容器31的一端配置的电子源32(浜松光子学株式会社制)和在靠近真空容器31的另一端的侧壁设置的观察窗33。

使电子源32的电子束EB的照射轴与真空容器31的中心轴一致,向在真空容器31的另一端侧配置的石英基板34上的试样35照射电子束EB。此时,使石英基板34的表面相对于真空容器31的中心轴向观察窗33的方向倾斜45°,使从试样35产生的紫外光UV从观察窗33出射。在真空容器31的外部配置分光检测器37(浜松光子学株式会社制,Photonic Multi-Analyzer PMA-12,型号C10027-01),使与分光检测器37连接的光纤36的前端与观察窗33相对。电子束EB的能量为10000eV。

图6是表示利用装置30得到的、烧成温度与发光强度的关系的曲线图。此外,图7是表示利用装置30得到的、每烧成温度的发光光谱的曲线图。由图6和图7可知,烧成温度为1600℃的时发光强度最大,至1600℃为止烧成温度越高发光强度越逐渐变大。特别是在1000℃至1100℃,发光强度显著增大。即,通过令烧成温度为1050℃以上,能够显著提高发光强度。另外,当烧成温度超过1600℃时发光强度降低,但在烧成温度为1700℃的情况下也得到了充分的发光强度。

图8是表示利用装置30得到的、在除了P和O的成分中Sc所占的浓度与发光强度的关系的曲线图。另外,图中的〇是烧成温度为1600℃的情况下的图示,△是烧成温度为1400℃的情况下的图示。图9是表示成为图8的基础的数值的图表。此外,图10和图11是表示利用装置30得到的、每Sc浓度的发光光谱的曲线图。

由图8~图11可知,Sc浓度为5mol%时发光强度最大,在2mol%至60mol%的范围内得到比较高的发光强度。但是,在大于40mol%的范围内,Sc浓度越高发光强度越逐渐减小。另外,该特性依赖于Sc浓度,可认为在进一步添加Sc以外的活化剂(例如Bi等)的情况下,该趋势也不变。

此处,说明对烧成温度与试样的结晶性的关系调查的结果。图12是表示通过使用了CuKα射线的X射线衍射仪测定的、烧成温度彼此不同的各试样(Sc浓度为5mol%)的衍射强度波形的曲线图。在图中,同时记载有与各衍射强度波形对应的烧成温度。此外,图中记载的多个数值A表示与各衍射强度波形的峰对应的结晶面方位。参照图12可知,在烧成温度超过400℃左右,仅出现衍射线。而且,烧成温度越高,衍射线越逐渐明确,衍射峰强度越增大。

图13是将图12所示的各烧成温度的衍射强度波形的<200>面附近(2θ/θ=26°附近)的衍射强度峰波形放大、重叠表示的曲线图。此外,图14是表示烧成温度与<200>面的衍射峰强度的关系的曲线图。参照图14可知,烧成温度越高<200>面的衍射峰强度越逐渐增大,在烧成温度1100℃左右开始饱和,在烧成温度1200℃左右完全饱和。

此外,图15是表示与<200>面对应的衍射强度峰波形的半值宽度与烧成温度的关系的曲线图。此外,图16是表示成为图15的基础的数值的图表。参照图15和图16可知,烧成温度越高<200>面的衍射强度峰波形的半值宽度越逐渐变窄,在烧成温度1400℃左右饱和。此时的半值宽度大约为0.16°。此外,参照图15可知,烧成温度为1050℃时的半值宽度为0.25°,烧成温度为1100℃的情况下的半值宽度大约为0.2°。

衍射峰强度依赖于X射线的强度及照射时间等照射条件而变化,但衍射强度峰波形的半值宽度是根据结晶性确定的定性的值,因此不依赖于X射线的照射条件。即,试样制作时的烧成温度能够换成衍射强度峰波形的半值宽度,通过测定衍射强度峰波形的半值宽度,能够得知试样制作时的烧成温度。上述的实施方式中记述的、发光层22的<200>面的衍射强度峰波形的半值宽度,对应于发光层22的制作时的第3工序S13的烧成温度。

(第2实施例)

接着,说明上述实施方式的第2实施例。本发明的发明人制作作为活化剂加入Sc并添加有Bi的多个试样,调查其发光特性。另外,制作方法和实验装置除在材料中加入Bi

图17是表示本实施例中、每烧成温度的发光光谱的曲线图。参照图17可知,在添加了Bi的情况下,试样也发出具有240nm附近的波长的紫外光。此外可知,烧成温度越高发光强度越增大,在1600℃得到最大的发光强度。

(第3实施例)

接着,说明上述实施方式的第3实施例。本发明的发明人分别使用液相法和固相法,实际制作了作为发光层22的多个试样(Sc:YPO

<使用液相法的制作>

为了制作2克5mol%的Sc:YPO

<使用固相法的制作>

为了制作2克5mol%的Sc:YPO

接着,将分别使用液相法和固相法制作的试样呈膜状涂布在石英基板上,照射电子束并测量发光光谱。图18是表示其测量结果的曲线图。在该图中,曲线图G1表示利用液相法的结果,曲线图G2表示利用固相法的结果。如该图所示,在液相法中,发光强度的峰值和整体的发光量均比固相法大。

本发明的紫外光产生用靶及其制造方法、以及电子束激发紫外光源并不限定于上述实施方式和结构例,能够进行各种变形。

上述实施方式的紫外光产生用靶为包括包含至少添加有钪(Sc)的YPO

根据本发明的发明人的实验,当向具有这样的组成的发光部照射电子束时,能够激发具有240nm附近的波长的紫外光。因此,能够提供具备与Sc:Al

在上述的紫外光产生用靶中,也可以采用在YPO

在上述的紫外光产生用靶中,也可以采用在除了P和O的成分中Sc所占的摩尔组成比为0.02以上0.6以下的结构。根据本发明的发明人的实验,在Sc的浓度在这样的范围内的情况下,能够显著提高紫外光的发光强度。

在上述的紫外光产生用靶中,也可以采用通过使用了CuKα射线的X射线衍射仪测定的发光部的<200>面的衍射强度峰波形的半值宽度为0.25°以下的结构。根据本发明的发明人的实验,在这种情况下能够显著提高紫外光的发光强度。

上述实施方式的紫外光产生用靶的制造方法是制造上述结构的紫外光产生用靶的方法,采用包括制作含有钇(Y)的氧化物、钪(Sc)的氧化物、磷酸或磷酸化合物、以及液体的混合物的第1工序、使液体蒸发的第2工序和对混合物进行烧成的第3工序的结构。

根据这样的制造方法,能够恰当地制作上述的紫外光产生用靶的发光部。此外,根据本发明的发明人的实验,利用这样的液相法(也称为溶液法),与单单将Y的氧化物、Sc的氧化物和磷酸(或磷酸化合物)的粉末混合进行烧成的方法(固相法)相比较,能够进一步提高紫外光的发光强度。

在上述的制造方法中,也可以采用在第1工序中,制作进一步含有铋(Bi)的氧化物的混合物的结构。在这种情况下,也能够通过电子束向发光部的照射有效地激发紫外光。

在上述的制造方法中,也可以采用在第1工序中,令除了磷酸和磷酸化合物的Sc的氧化物的混合比例为1.2质量%以上47.8质量%以下的结构。根据本发明的发明人的实验,在Sc为这样的混合比例的情况下,能够显著提高紫外光的发光强度。

在上述的制造方法中,也可以采用在第3工序中,令烧成温度为1050℃以上的结构。根据本发明的发明人的实验,在这种情况下能够显著提高紫外光的发光强度。

上述实施方式的电子束激发紫外光源采用包括上述结构的紫外光产生用靶和向发光部照射电子束的电子源的结构。

根据该电子束激发紫外光源,能够通过具备上述结构的紫外光产生用靶,提供具备与Sc:Al

产业上的可利用性

本发明能够作为具备与Sc:Al

符号的说明

10…电子束激发紫外光源、11…容器、12…电子源、13…引出电极、16…电源部、20…紫外光产生用靶、21…基板、21a…主面、21b…背面、22…发光层、24…光反射膜、30…装置、31…真空容器、32…电子源、33…观察窗、34…石英基板、35…试样、36…光纤、37…分光检测器、EB…电子束、UV…紫外光。

- 紫外光产生用靶、电子束激发紫外光源、以及紫外光产生用靶的制造方法

- 紫外光产生用靶、电子束激发紫外光源和紫外光产生用靶的制造方法