酱料炒制釜

文献发布时间:2023-06-19 13:27:45

技术领域

本发明涉及一种立式炒制釜的技术领域,具体涉及一种酱料炒制釜。

背景技术:

酱是以豆类、小麦粉、水果、肉类或鱼虾等物为主要原料,加工而成的糊状调味品。它起源于中国,有着悠久的历史。中国人常见的调味酱分为以小麦粉为主要原料的甜面酱,和以豆类为主要原料的豆瓣酱两大类;还发展还有肉酱、鱼酱和果酱等调味品。

酱料在生产过程中,需要将各种物料与酱混合后需要进行炒制从而形成成品并罐装。在实际生产过程中,由于酱料在炒制过程中需要油脂防止粘锅,而且在酱料炒制过程中物料也会产生油脂;油脂在炒制过程中,受热都会变成液态的油,而油的密度较轻,在炒制过程中会不断上升从而与酱料分层。这就导致,酱料炒制的时候,底部酱料非常容易炒糊并粘连于釜体上;而且炒制釜内同一釜的酱料在灌装的时候,罐装前期的酱料是位于釜体内底部的酱料含油脂量很少,而灌装后期的酱料是位于釜体内上部的酱料含油脂量越来越多,直至最后会出现完全油脂的油脂层,这就导致了酱料灌装的成品中油料一致性较差,而且釜体内会有部分酱料需要额外将油脂分离后再进行灌装,增加了生产工序,也造成了油脂的浪费,以及成品酱料口感与酱料设计口感的区别。

发明内容:

本发明的目的在于:克服现有技术的不足,提供了一种酱料炒制釜,可以实现酱料炒制过程中油与料的均匀混合,保证灌装成品后的各酱瓶内的酱料中油料比例一致性较高,从而提高了成品的质量合格率;通过在釜体表面所设置的冷却夹套、加热夹套B和加热夹套A,从而使得酱料在炒制搅拌的过程中避免油料分层而影响灌装出料后的产品质量一致性;通过搅拌横杆和搅拌立杆分别所设的搅拌叶片,从而可以使酱料在搅拌过程中使酱料持续向环形槽底部搅动的效果;通过搅拌立杆底部所设的刮板,从而避免环形槽底部的酱料粘在环形槽底而导致酱料炒糊甚至堵塞出料管或取样管;加热夹套A向下经过环形槽的底部向内延伸至环形槽的内侧壁、包覆凸起的底部,不仅能够使环形槽上方、对应于釜体中心区域的酱料中油脂凝固后长期固结于釜体的该位置处,保证了该位置酱料相对于冷却夹套所在区域其它位置的酱料具有更好的流动性,而且还能够避免环形槽对应于加热夹套B位置处的内侧壁位置处的酱料炒糊;通过隔热夹套A和隔热夹套B的设置,保证加热夹套A、加热夹套B和冷却夹套对釜体的热传导效果以及避免釜体本身对外发生热传导;通过将凸起与环形槽的连接处均为弧面光滑连接,从而避免酱料残留在连接处而导致炒糊;通过温度传感器的作用,便于观察釜体内对应于冷却夹套位置处的温度,避免温度过低而导致冷却夹套和加热夹套B的能耗增加,进而可以保证酱料中由固定成油脂的前提下尽可能降低能耗;通过人孔和人孔的盖板上所设的用于观察釜体内的视镜,从而便于正常生产中对釜体内的观察,以及便于釜体内的清洗和维护;通过釜体底部中心设置的凸起将釜体底部形成环形槽,环形槽的设置可以使环形槽外的加热夹套A和加热夹套B对环形槽内的酱料的加热效果提高,因此为达到相同加热效果,通过环形槽的设置可以降低加热夹套A和加热夹套B的能耗。

本发明所采取的技术方案是:

酱料炒制釜,包括底部固定连接有支撑腿的釜体,所述釜体的底部中心向上设有凸起,从而使釜体内的底部边沿形成环形槽,所述釜体的顶部一侧设有进料管,所述环形槽的槽底设有出料管,所述釜体内顶部轴心处转动连接有转轴,所述转轴的顶部伸出釜体后与固定于釜体顶部的驱动电机传动连接,所述转轴的底部固定连接有多根搅拌横杆,所述搅拌横杆以转轴为中心均匀分布,所述搅拌横杆远离转轴的一端分别与搅拌立杆的顶部固定连接,所述搅拌立杆的底端向下伸入环形槽内,所述搅拌横杆在转轴的作用下将釜体内对应区域的酱料向釜体边沿搅动,所述搅拌立杆在转动轴的作用下将环形槽内的酱料向下搅动,所述釜体的外侧壁由上至下依次包覆固定有冷却夹套、加热夹套B和加热夹套A,所述加热夹套A内介质A的温度小于加热夹套B内介质B的温度,所述加热夹套B内介质B的温度大于冷却夹套内介质C的温度,所述冷却夹套内介质C的温度使釜体内的油冷却为油脂,所述搅拌横杆位于冷却夹套的范围内。

本发明进一步改进方案是,所述搅拌横杆的顶部和底部分别固定连接有搅拌叶片,所述搅拌叶片沿着由内至外的方向、向背向转动方向一侧的方向倾斜。

本发明更进一步改进方案是,所述搅拌横杆顶部的搅拌叶片和搅拌横杆底部的搅拌叶片沿着由内至外的方向依次相互交错设置。

本发明更进一步改进方案是,所述搅拌立杆沿着由上至下的方向设有多组搅拌叶片组,每组搅拌叶片组均设有两个搅拌叶片,所述搅拌叶片分别设于搅拌立杆的两侧,所述搅拌叶片沿着该搅拌立杆所对应的径向方向设置,所述搅拌叶片沿着由上至下的方向、向背向转动方向一侧的方向倾斜。

本发明更进一步改进方案是,相邻两根搅拌立杆上所设置的搅拌叶片组沿着由上至下的方向依次交错设置。

本发明更进一步改进方案是,所述搅拌立杆的底部通过连接杆固定连接有多个与环形槽的槽底贴合的刮板,所述刮板对应为于加热夹套A的范围内。

本发明更进一步改进方案是,相邻两根搅拌立杆所设的刮板沿着由内向外的依次交错设置。

本发明更进一步改进方案是,所述釜体对应于凸起与环形槽的连接处均为弧面光滑连接。

本发明更进一步改进方案是,所述加热夹套A向下经过环形槽的底部向内延伸至环形槽的内侧壁、包覆凸起的底部。

本发明更进一步改进方案是,所述加热夹套A对应于环形槽的底部位置处向下连通设有进液管A,所述加热夹套A对应于凸起的顶部位置处向下连通设有出液管A;所述加热夹套B底部、对应于釜体一侧向外连通设有进液管B,所述加热夹套B顶部、对应于釜体另一侧向外连通设有出液管B;所述冷却夹套顶部、对应用于釜体一侧向外连通设有进液管C,所述冷却夹套底部、对应于釜体另一侧向外连通设有出液管C。

本发明更进一步改进方案是,所述出液管C和出液管B位于釜体的同一侧。

本发明更进一步改进方案是,所述釜体的外侧、由下至上固定包覆连接有隔热夹套A和隔热夹套B,所述冷却夹套、加热夹套B和加热夹套A均位于隔热夹套A内,所述隔热夹套A与隔热夹套B的连接处位于搅拌横杆的搅拌范围的上部。

本发明更进一步改进方案是,所述环形槽的底部还向下连通设有取样管。

本发明更进一步改进方案是,所述釜体的顶部还固定连接有用于测量釜体内、对应于冷却夹套顶部温度的温度探测器,所述温度探测器位于搅拌横杆的搅拌叶片最高处的上方、靠近釜体顶部中心的位置处。

本发明更进一步改进方案是,所述釜体的顶部还设有带有盖板的人孔,所述人孔的盖板上还设有用于观察釜体内的视镜。

本发明的有益效果在于:

第一、本发明的酱料炒制釜,可以实现酱料炒制过程中油与料的均匀混合,保证灌装成品后的各酱瓶内的酱料中油料比例一致性较高,从而提高了成品的质量合格率。

第二、本发明的酱料炒制釜,通过在釜体表面所设置的冷却夹套、加热夹套B和加热夹套A,从而使得酱料在炒制搅拌的过程中避免油料分层而影响灌装出料后的产品质量一致性。

第三、本发明的酱料炒制釜,通过搅拌横杆和搅拌立杆分别所设的搅拌叶片,从而可以使酱料在搅拌过程中使酱料持续向环形槽底部搅动的效果。

第四、本发明的酱料炒制釜,通过搅拌立杆底部所设的刮板,从而避免环形槽底部的酱料粘在环形槽底而导致酱料炒糊甚至堵塞出料管或取样管。

第五、本发明的酱料炒制釜,加热夹套A向下经过环形槽的底部向内延伸至环形槽的内侧壁、包覆凸起的底部,不仅能够使环形槽上方、对应于釜体中心区域的酱料中油脂凝固后长期固结于釜体的该位置处,保证了该位置酱料相对于冷却夹套所在区域其它位置的酱料具有更好的流动性,而且还能够避免环形槽对应于加热夹套B位置处的内侧壁位置处的酱料炒糊。

第六、本发明的酱料炒制釜,通过隔热夹套A和隔热夹套B的设置,保证加热夹套A、加热夹套B和冷却夹套对釜体的热传导效果以及避免釜体本身对外发生热传导。

第七、本发明的酱料炒制釜,通过将凸起与环形槽的连接处均为弧面光滑连接,从而避免酱料残留在连接处而导致炒糊。

第八、本发明的酱料炒制釜,通过温度传感器的作用,便于观察釜体内对应于冷却夹套位置处的温度,避免温度过低而导致冷却夹套和加热夹套B的能耗增加,进而可以保证酱料中由固定成油脂的前提下尽可能降低能耗。

第九、本发明的酱料炒制釜,通过人孔和人孔的盖板上所设的用于观察釜体内的视镜,从而便于正常生产中对釜体内的观察,以及便于釜体内的清洗和维护。

第十、本发明的酱料炒制釜,通过釜体底部中心设置的凸起将釜体底部形成环形槽,环形槽的设置可以使环形槽外的加热夹套A和加热夹套B对环形槽内的酱料的加热效果提高,因此为达到相同加热效果,通过环形槽的设置可以降低加热夹套A和加热夹套B的能耗。

附图说明:

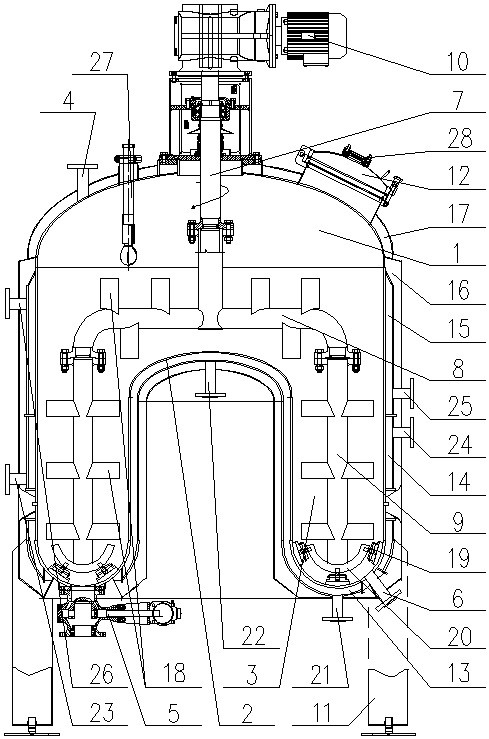

图1为本发明的主视剖视示意图。

具体实施方式:

结合图1可知,酱料炒制釜,包括底部固定连接有支撑腿11的釜体1,所述釜体1的底部中心向上设有凸起2,从而使釜体1内的底部边沿形成环形槽3,所述釜体1的顶部一侧设有进料管4,所述环形槽3的槽底设有出料管5,所述釜体1内顶部轴心处转动连接有转轴7,所述转轴7的顶部伸出釜体1后与固定于釜体1顶部的驱动电机10传动连接,所述转轴7的底部固定连接有多根搅拌横杆8,所述搅拌横杆8以转轴7为中心均匀分布,所述搅拌横杆8远离转轴7的一端分别与搅拌立杆9的顶部固定连接,所述搅拌立杆9的底端向下伸入环形槽3内,所述搅拌横杆8在转轴7的作用下将釜体1内对应区域的酱料向釜体1边沿搅动,所述搅拌立杆9在转动轴7的作用下将环形槽3内的酱料向下搅动,所述釜体1的外侧壁由上至下依次包覆固定有冷却夹套15、加热夹套B14和加热夹套A13,所述加热夹套A13内介质A的温度小于加热夹套B14内介质B的温度,所述加热夹套B14内介质B的温度大于冷却夹套15内介质C的温度,所述冷却夹套15内介质C的温度使釜体1内的油冷却为油脂,所述搅拌横杆8位于冷却夹套15的范围内。

所述搅拌横杆8的顶部和底部分别固定连接有搅拌叶片18,所述搅拌叶片18沿着由内至外的方向、向背向转动方向一侧的方向倾斜。

所述搅拌横杆8顶部的搅拌叶片18和搅拌横杆8底部的搅拌叶片18沿着由内至外的方向依次相互交错设置。

所述搅拌立杆9沿着由上至下的方向设有多组搅拌叶片组,每组搅拌叶片组均设有两个搅拌叶片18,所述搅拌叶片18分别设于搅拌立杆9的两侧,所述搅拌叶片18沿着该搅拌立杆9所对应的径向方向设置,所述搅拌叶片18沿着由上至下的方向、向背向转动方向一侧的方向倾斜。

相邻两根搅拌立杆9上所设置的搅拌叶片组沿着由上至下的方向依次交错设置。

所述搅拌立杆9的底部通过连接杆20固定连接有多个与环形槽3的槽底贴合的刮板19,所述刮板19对应为于加热夹套A13的范围内。

相邻两根搅拌立杆9所设的刮板19沿着由内向外的依次交错设置。

所述釜体1对应于凸起2与环形槽3的连接处均为弧面光滑连接。

所述加热夹套A13向下经过环形槽3的底部向内延伸至环形槽3的内侧壁、包覆凸起2的底部。

所述加热夹套A13对应于环形槽3的底部位置处向下连通设有进液管A21,所述加热夹套A13对应于凸起2的顶部位置处向下连通设有出液管A22;所述加热夹套B14底部、对应于釜体1一侧向外连通设有进液管B23,所述加热夹套B14顶部、对应于釜体1另一侧向外连通设有出液管B24;所述冷却夹套15顶部、对应用于釜体1一侧向外连通设有进液管C26,所述冷却夹套15底部、对应于釜体1另一侧向外连通设有出液管C25。

所述出液管C25和出液管B24位于釜体1的同一侧。

所述釜体1的外侧、由下至上固定包覆连接有隔热夹套A16和隔热夹套B17,所述冷却夹套15、加热夹套B14和加热夹套A13均位于隔热夹套A16内,所述隔热夹套A16与隔热夹套B17的连接处位于搅拌横杆8的搅拌范围的上部。

所述环形槽3的底部还向下连通设有取样管6。

所述釜体1的顶部还固定连接有用于测量釜体1内、对应于冷却夹套15顶部温度的温度探测器27,所述温度探测器27位于搅拌横杆8的搅拌叶片18最高处的上方、靠近釜体1顶部中心的位置处。

所述釜体1的顶部还设有带有盖板的人孔12,所述人孔12的盖板上还设有用于观察釜体1内的视镜28。

本发明使用的时候,通过进料管4向釜体1内加入预先搅拌好未待炒制的酱料,当釜体1内加入酱料的料面位于搅拌横杆8的搅拌叶片18最高处与温度探测器27之间位置处的时候,进料管4停止酱料的进料。

然后驱动电机10驱动转轴7带动搅拌横杆8和搅拌立杆9绕釜体1的中心水平转动;从而使搅拌横杆8所设的搅拌叶片18将对应搅拌区域的酱料进行搅拌的同时、还能将酱料向釜体1的边沿搅动,使搅拌立板9所设的搅拌叶片将环形槽3内的酱料进行搅拌的同时、还能将酱料向环形槽3的槽底搅动,使搅拌立杆9所设的刮板19将环形槽3内的槽底上的酱料刮起,避免酱料粘在环形槽3的槽底而导致酱料炒糊、甚至堵塞出料管5和取样管6;同时加热夹套A13、加热夹套B14和冷却夹套15分别对釜体1内对应区域的酱料进行热传导,从而使得釜体1内对应于环形槽3上方的冷却夹套15位置处的酱料中的油液冷却成固态油脂,从而便于酱料中油脂与料混合均匀,避免酱料中的油与料分层;所述釜体1位于环形槽3上方对应于冷却夹套15位置处的底部、即凸起2顶部位置处相对于釜体1的外表面是通过加热夹套A13进行加热的,由于搅拌横杆8的转动角速度相同,所以搅拌横杆8靠近转轴7一端的搅拌叶片18的搅拌线速度肯定小于搅拌横杆8面远离转轴7一端的搅拌叶片18的搅拌线速度,所以凸起2顶部的底面通过加热夹套A13进行加热,从而避免该位置处的酱料温度较低之后由于搅拌效果较差而在油脂凝固后长期固结于釜体1的该位置处,保证了该位置酱料相对于冷却夹套15所在区域其它位置的酱料具有更好的流动性,更容易被搅拌横杆8的搅拌叶片18搅动;另外使釜体1内对应于环形槽3内上部的加热夹套B14位置处的酱料进行快速加热,将酱料中与料混合的固态油脂融化的同时也能使酱料加热炒熟;环形槽3上部对应于加热夹套B14位置处的内侧壁、即凸起2侧壁位置处相对于釜体1的外表面是通过加热夹套A13进行加热的,由于搅拌立杆9的转动角速度相同,所以搅拌立杆9面向环形槽3内侧壁的搅拌叶片18的搅拌线速度肯定小于搅拌立杆9面向环形槽3外侧壁的搅拌叶片18的搅拌线速度,所以环形槽3对应于加热夹套B14位置处的内侧壁通过加热夹套A13进行加热,从而避免该位置处靠近环形槽3内侧壁的酱料炒糊;再使釜体1内对应于环形槽3内下部的加热夹套A13位置处的酱料继续加热炒制,并且加热夹套A13内介质A的温度比加热夹套B14内介质B的温度低,从而避免位于环形槽3内底部搅动炒制的酱料炒糊。

在搅拌一段时间后,通过取样管6将环形槽3内底部的酱料进行取料,然后进行判断酱料是否已经炒熟,酱料的搅拌是否已经达到所需的搅拌效果;如果仍未炒熟或者搅拌效果仍未达到所需的搅拌效果,则继续进行炒制,直至取样后的酱料已经炒熟、且搅拌效果达到所需的搅拌效果。

当取样后的酱料已经炒熟、且搅拌效果达到所需的搅拌效果之后,此时打开出料管5,便可以将釜体1内的酱料进行出料灌装至酱料瓶内;每个酱料瓶内灌装到额定容量后,出料管5的阀门关闭、将灌装结束的酱料品周转走同时将待灌装的酱料瓶周转至出料管5的出料口处,再次打开出料管5的阀门继续进行灌装;周而复始。

当取样后的酱料已经炒熟、且搅拌效果达到所需的搅拌效果之后,此时同时打开进料管4和出料管5,然后再将进行并控制进料管4和出料管5的单位时间段内的酱料流量相同;便可以实现釜体1对酱料的持续炒制,并实现酱料炒制装瓶的持续化连续化生产,进而进一步保证了酱料灌装成品后的质量一致性。

- 避免酱料中油料分层的炒制釜

- 一种香辣酱料炒制系统、炒制方法