具有柔性加强结构的半导体装置

文献发布时间:2023-06-19 13:49:36

技术领域

本技术总体上涉及半导体装置,并且更具体地说,涉及具有耦合至半导体管芯的柔性加强结构的半导体装置。

背景技术

封装的半导体管芯,包括存储器芯片、微处理器芯片和成像器芯片,通常包括安装在衬底上并包装在保护覆盖物中的半导体管芯。半导体管芯可以包括功能特征,诸如存储器单元、处理器电路和成像器装置,以及电连接至功能特征的接合焊盘。接合焊盘可以电连接至保护覆盖物外部的端子,以允许半导体管芯连接至更高级别的电路系统。

在制造工艺期间,半导体管芯可以(例如,通过背部研磨)减薄以减小半导体封装件的总厚度。然而,较薄的半导体管芯在后续处理步骤期间可能更容易碎裂、开裂或其他损坏。具有较薄半导体管芯的半导体封装件也可能更容易因热机械应力(例如,芯片-封装件相互作用(CPI)应力)而出现故障。

发明内容

在一个方面,本申请提供一种制造半导体装置的方法,所述方法包含:将至少一个半导体管芯电耦合至第一载体上的重布线结构,所述半导体管芯包括连接至所述重布线结构的第一表面和与所述重布线结构间隔开的第二表面;将所述半导体管芯的厚度减小至不大于10μm;以及将柔性加强结构耦合至所述半导体管芯的所述第二表面。

在另一方面,本申请提供一种半导体装置,包含:具有第一表面和第二表面的半导体管芯,其中所述半导体管芯具有小于或等于10μm的厚度;柔性加强结构,其永久性地固定至所述半导体管芯的所述第一表面;和重布线结构,其电耦合至所述半导体管芯的所述第二表面。

附图说明

参考以下附图,可以更好地理解本技术的许多方面。附图中的部件不一定按比例绘制。相反,重点在于清楚地说明本技术的原理。

图1A是形成在第一载体上并根据本技术的实施例配置的重布线结构的侧剖视图。

图1B是耦合至图1A的重布线结构并根据本技术的实施例配置的半导体管芯的侧剖视图。

图1C是包封在模制材料中、根据本技术的实施例配置的图1B的半导体管芯的侧剖视图。

图1D是根据本技术的实施例减薄后的图1C的半导体管芯的侧剖视图。

图1E是附接至图1D的减薄的半导体管芯并根据本技术的实施例配置的加强结构的侧剖视图。

图1F是附接至图1E的加强结构并根据本技术的实施例配置的第二载体的侧剖视图。

图1G是根据本技术的实施例,在与第一载体分离之后,图1F的半导体管芯的侧剖视图。

图1H是耦合至电连接器阵列、根据本技术的实施例配置的图1G的半导体管芯的侧剖视图。

图1I是根据本技术的实施例通过将图1H的半导体管芯单体化而生产的多个半导体装置的侧剖视图。

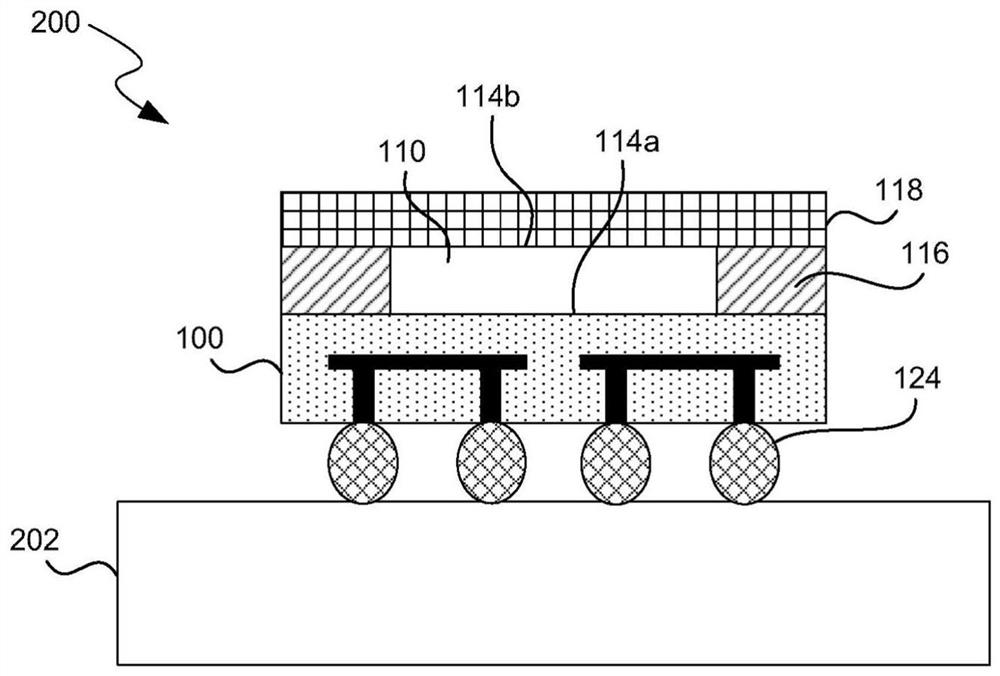

图2是根据本技术的实施例配置的半导体装置的侧剖视图。

图3是包括根据本技术的实施例配置的半导体装置或封装件的系统的示意图。

具体实施方式

下面描述半导体装置的几个实施例以及相关联的系统和方法的具体细节。相关领域的技术人员将认识到,本文描述的方法的合适阶段可以在晶片级或管芯级执行。因此,根据其使用的上下文,术语“衬底”可以指晶片级衬底或单体化的管芯级衬底。此外,除非上下文另有说明,否则本文公开的结构可以使用常规半导体制造技术来形成。例如,可以使用化学气相沉积、物理气相沉积、原子层沉积、电镀、化学镀、旋涂和/或其他合适的技术来沉积材料。类似地,例如,可以使用等离子体蚀刻、湿法蚀刻、化学机械平坦化或其他合适的技术来移除材料。

在下面描述的几个实施例中,制造半导体装置的方法包括将一或多个半导体管芯电耦合至第一载体上的重布线结构。每个半导体管芯可以具有连接至重布线结构的第一表面(例如,有源侧或表面)和与重布线结构间隔开的第二表面(例如,背侧或表面)。该方法还可以包括减小每个半导体管芯的厚度,诸如通过研磨或者以其他方式从半导体管芯的第二表面移除材料。在减薄工艺之后,柔性加强结构可以耦合至半导体管芯的第二表面,并且柔性加强结构可以在后续制造步骤期间和/或与最终半导体装置一起保持附接至半导体管芯。期望本技术减少半导体管芯中导致制造工艺期间良率损失的碎裂、开裂或其他损坏或故障。此外,本文描述的实施例可以用于可靠地生产非常薄的半导体管芯(例如,不大于10μm厚),适用于单管芯封装件(SDP)或系统级封装件(SiP),用于柔性电子产品应用或其他需要薄管芯的应用。在一些实施例中,本文描述的技术可用于生产无衬底半导体封装件(例如,其中半导体管芯直接安装至印刷电路板或柔性电路而没有任何中间封装衬底的封装件)。

本文公开许多具体细节,以提供对本技术实施例的全面且可行的描述。然而,本领域技术人员将理解,该技术可以具有附加实施例,并且该技术可以在没有下面参考图1A至3描述的实施例的几个细节的情况下实践。例如,省略了本领域公知的半导体装置和/或封装件的一些细节,以免使本技术模糊不清。一般来说,应当理解,除了本文公开的那些具体实施例之外,各种其他装置和系统也可以在本技术的范围内。

如本文所使用的术语“垂直”、“侧向”、“上部”、“下部”、“上方”和“下方”可以指根据图中所示的取向,半导体装置中的特征的相对方向或位置。例如,“上部”或“最上”可以指比另一个特征更靠近页面顶部的特征。然而,这些术语应被广义地解释为包括具有其他取向,诸如倒置或倾斜取向的半导体装置,其中顶部/底部、之上/之下、上方/下方、上/下和左/右可以根据取向互换。

图1A至1I是侧剖视图,其示出根据本技术实施例的制造半导体装置的方法的各个阶段。半导体装置可以被制造成例如分立的装置或更大晶片或面板的一部分。在晶片级或面板级制造中,多个半导体管芯在被单体化成多个单独的装置之前被封装在晶片或面板上。尽管图1A至1I示出涉及五个半导体管芯的制造工艺,但是在实践中,该工艺可以被按比例缩放或者以其他方式适于任何合适数量的半导体管芯(例如,单个半导体管芯、数十或数百个半导体管芯等)。

参考图1A,在第一载体102上形成重布线结构100(示意性地示出)。重布线结构100包括连接至第一载体102的第一表面103a(例如,下表面)和远离第一载体102的第二表面103b(例如,上表面)。可以使用任何合适的增材制造工艺,诸如溅镀、物理气相沉积(PVD)、电镀、光刻等,在第一载体102上直接制作重布线结构100。

在一些实施例中,根据本领域技术人员已知的技术,重布线结构100是或包括被配置用于扇出型晶片级封装的重布线层(RDL)。重布线结构100可以包括一或多层绝缘材料104和一或多层导电元件106(例如,接触件、迹线、焊盘、通孔等)。绝缘材料104可以将导电元件106彼此分离和电隔离。绝缘材料104可由任何合适的非导电介电材料,诸如聚对二甲苯、聚酰亚胺或低温化学气相沉积(CVD)材料(例如,正硅酸四乙酯(TEOS)、氮化硅、氧化硅)制成。导电元件106可以由任何合适的导电材料,例如一或多种金属(例如,铜、银、钛、钨、钴、镍、铂等)、含金属的组合物(例如,金属硅化物、金属氮化物、金属碳化物等)和/或导电掺杂的半导体材料(例如,导电掺杂的硅、导电掺杂的锗等)制成。在一些实施例中,重布线结构100被配置为柔性的,并且在保持完全可操作同时可以经历一定量的变形(例如,弹性变形和/或塑性变形)。例如,绝缘材料104可以由柔性聚酰亚胺介电材料制成,并且导电元件106可以由薄铜或柔性银膏制成。

第一载体102可以是晶片或其他结构,其暂时性地为用于后续处理阶段的重布线结构100和/或其他半导体部件提供机械支撑。第一载体102可以由任何合适的材料,诸如硅、绝缘体上硅、化合物半导体材料(例如,氮化镓)、玻璃或石英形成。在一些实施例中,第一载体102经由脱模层108暂时性地耦合至重布线结构100。脱模层108可以被配置成在施加合适的刺激(例如,热、光)或试剂(例如,溶剂、酸、水)时选择性地溶解、剥离或以其他方式与重布线结构100分离,使得可以从第一载体102移除重布线结构100,如下面更详细描述的。脱模层108可以由任何合适的材料,诸如粘合剂、聚合物、环氧树脂、膜、胶带、膏等制成。

参考图1B,将多个半导体管芯110机械地和电耦合至重布线结构100。半导体管芯110可以在重布线结构100的表面上彼此间隔开,例如根据晶片级或面板级制造工艺分布。每个半导体管芯110包括半导体衬底112(例如,硅衬底、砷化镓衬底、有机层压材料衬底等),该半导体衬底具有第一侧或表面114a(例如,下表面)和第二侧或表面114b(例如,上表面)。每个半导体管芯110可以相对较厚,例如半导体管芯110的初始厚度T

在一些实施例中,每个半导体管芯110的第一表面114a连接至重布线结构100的第二表面103b,而第二表面114b远离重布线结构100。第一表面114a可以是有源侧、表面或区域,其包括各种类型的半导体部件,诸如存储器电路(例如,动态随机存取存储器(DRAM)、静态随机存取存储器(SRAM)、闪存或其他类型的存储器电路)、控制器电路(例如,DRAM控制器电路)、逻辑电路、处理电路、电路元件(例如,导线、迹线、互连线、晶体管等)、成像部件和/或其他半导体特征。在一些实施例中,第一表面114a包括接触件(例如,接合焊盘——未示出),用于将半导体管芯110电耦合至重布线结构100的导电元件106。第一表面114a可以使用本领域技术人员已知的任何合适的接合技术(例如,热压接合、倒装芯片接合等)电耦合至重布线结构100。第二表面114b可以是半导体管芯110的背侧或表面,其不包括电或光学活性半导体部件或特征。

参考图1C,可以在半导体管芯110和重布线结构100的部分第二表面103b之上设置模制材料116。模制材料116可以覆盖每个半导体管芯110的第二表面114a和侧向表面114c,并且填充单独的半导体管芯110之间的空间。模制材料116可以是树脂、环氧树脂、硅酮系材料、聚酰亚胺或任何其他适于包封半导体管芯110和/或重布线结构100的至少一部分以保护这些部件免受污染物和/或物理损坏的材料。一旦沉积,模制材料116可以任选地通过紫外光、化学硬化剂、热或本领域已知的其他合适的固化方法固化。

图1D示出通过从半导体衬底112移除材料而减小每个半导体管芯110的厚度之后的组件。在一些实施例中,减薄工艺可以涉及移除半导体衬底112的不包括任何有源半导体部件的部分(例如,第二表面114b处或附近的部分),而留下半导体衬底112的包括有源部件的部分(例如,第一表面114a处或附近的部分)。减薄工艺还可以涉及移除一些模制材料116。例如,可以移除模制材料116的第二表面114b之上的部分,使得第二表面114b被暴露出以用于减薄半导体管芯110和后续制造工艺。半导体管芯110的减薄可以经由本领域技术人员已知的技术,例如研磨(例如,第二表面114b的背部研磨)、干法蚀刻、化学蚀刻或化学机械抛光(CMP)来实现。

半导体管芯110的最终厚度T

参考图1E,将至少一个加强结构118耦合至每个半导体管芯110的第二表面114b。加强结构118包括接触半导体管芯110的第一表面120a(例如,下表面)和远离半导体管芯110的第二表面120b(例如,上表面)。在一些实施例中,每个半导体管芯110的第二表面114b接触加强结构118并被其覆盖,而侧向表面114c被模制材料116包围。加强结构118可以被配置为层、片、膜或具有足够大的表面积以在晶片级或面板级制造工艺中覆盖多个半导体管芯110的任何其他结构。加强结构118也可以覆盖模制材料116的被暴露区域。加强结构118可以被配置成在减薄之后支撑和保护半导体管芯110,例如,以减少或防止开裂或碎裂,减轻因热机械应力等导致的故障可能性。如前所述,薄半导体管芯(例如,厚度小于或等于50μm、35μm、10μm或5μm)在后续制造工艺中可能特别容易在模制边缘碎裂或开裂。此外,在后续制造工艺中和/或操作期间的热机械应力(例如,CPI应力)也可对薄半导体管芯产生较大的影响。因此,加强结构118可以保护半导体管芯110,以减少由于碎裂、开裂和其他故障造成的良率损失。

在一些实施例中,加强结构118是柔性的,并且可以适应一定程度的弹性和/或塑性变形(例如,弯曲)而不断裂、与半导体管芯110分离或其他机械故障。如此,加强结构118可以是厚度T

加强结构118可以由许多不同类型的材料,诸如聚合材料(例如,聚酰亚胺、聚四氟乙烯(PTFE))、树脂(例如,环氧树脂)、层压材料、膜(例如,管芯附接膜)、金属材料(例如,铜、铝)或其组合制成。任选地,加强结构118可以是包括嵌入在基质材料(例如,聚合物、树脂等)中的至少一个结构元件(例如,织物、纤维、颗粒等)的复合材料。结构元件可以提供机械强度和支撑,而基质材料可以包围和/或浸渍结构元件以将其彼此连接和/或提供柔性。例如,基质材料可以是聚酰亚胺或环氧树脂,并且结构元件可以是碳系材料(例如,碳织物或碳纤维)或玻璃系材料(例如,玻璃织物或玻璃纤维)。任选地,加强结构118可以由与用于半导体装置的衬底中使用的材料(例如,印刷电路板中使用的核心材料)相同或大致相似的材料制成。任选地或组合地,加强结构118可以由与半导体封装和引线框制造中使用的金属或金属合金(例如,经由薄粘合剂层附接的金属层)相同或大致相似的材料制成。

加强结构118可以以各种方式耦合至半导体管芯110。例如,加强结构118可以作为预制层或片来提供,该预制层或片被层压或以其他方式接合至半导体管芯110上(例如,经由加热、固化、粘合剂等)。作为另一个实例,加强结构118可以作为涂覆至半导体管芯110上的液体或半固体材料(例如,通过旋涂、喷涂等)来提供。在进一步的实例中,加强结构118可以被模制至半导体管芯110上。加强结构118可以任选地以未固化状态附接至半导体管芯110,然后随后固化(例如,通过热、光、化学剂等)。也可使用合适的粘合促进剂来促进加强结构118与半导体管芯110的耦合。在一些实施例中,半导体衬底112的第二表面114b包括天然氧化物层,并且加强结构118附接至氧化物层。在其他实施例中,可以移除天然氧化物层,使得加强结构118直接附接至半导体衬底112的硅。也可以使用本领域技术人员已知的用于在半导体管芯110上制作薄层材料的其他技术。

尽管所示实施例示出单个加强结构118,但是在其他实施例中,可以使用不同数量的加强结构118(例如,两个、三个、四个、五个或更多个)。加强结构118可以各自由相同的材料制成,或者一些或全部加强结构118可以由不同的材料制成,以对复合加强结构赋予不同的性质(例如,强度、柔性、热传递等)。同样,加强结构118可以各自具有相同的厚度,或者一些或全部加强结构118可以具有不同的厚度。在一些实施例中,全部加强结构118的组合厚度足够薄以保持柔性,例如,小于或等于50μm、40μm、30μm、20μm、15μm、10μm、5μm、4μm、3μm、2μm或1μm。

参考图1F,可将第二载体122耦合至加强结构118。第二载体122可以耦合至加强结构118的远离半导体管芯110的第二表面120b。第二载体122可以与第一载体102相同或大致相似,诸如暂时性地为后续处理阶段提供机械支撑的晶片或其他结构。根据本领域技术人员已知的技术,第二载体122可以直接耦合至柔性加强结构118,或者可以经由脱模层(例如,与脱模层108——未示出,相同或大致相似)间接耦合。

参考图1G,可将第一载体102与重布线结构100分离。在一些实施例中,通过例如使用合适的刺激(例如,热、光)或试剂(例如,溶剂、水)溶解、剥离或以其他方式将脱模层108与重布线结构100去耦合来分离第一载体102。在移除第一载体102之后,半导体管芯110和重布线结构100经由加强结构118保持耦合至第二载体122,同时重布线结构100的第一表面103a被暴露出用于后续制造阶段。

图1H示出电连接器124阵列(例如,球栅阵列)已经机械地和电耦合至重布线结构100之后的组件。根据本领域技术人员已知的技术,电连接器124可以包括焊球、导电凸块、导电柱、导电环氧树脂和/或被配置成将半导体管芯110电和机械耦合至衬底或另一装置的其他合适的导电元件。在一些实施例中,电连接器124电耦合至重布线结构100的导电元件106,使得来自半导体管芯110的信号可以经由重布线结构100被路由至电连接器124。例如,重布线结构100的第一表面103a可以包括接触件(例如,接合焊盘——未示出),用于接收和耦合至电连接器124,并且接触件可以经由导电元件106电耦合至半导体管芯110上的相应接触件。

参考图1I,可将半导体管芯110单体化或以其他方式彼此分离,以形成多个单独的半导体装置150。单体化工艺可以涉及将加强结构118与第二载体122分离(例如,使用与前面关于第一载体102和图1G描述的那些相似的技术)。随后,可将半导体管芯110安装在由框架128支撑的胶带或膜126(例如,分切胶带)上。在所示实施例中,加强结构118的第二表面120b耦合至胶带126,而重布线结构100的第一表面103a被暴露出。可使用分切机构(例如,刀片、锯、激光等)来切穿重布线结构100、模制材料116和加强结构118的在单独的半导体管芯110之间的部分,以将它们彼此分离。根据本领域技术人员已知的技术,可以随后将所得的单体化装置150与胶带126分离。

任选地,在单体化工艺期间,可以在胶带126和加强结构118之间耦合膜层(例如,各向异性导电膜(ACF)——未示出),例如以促进粘合。膜层可以连续延伸穿过所有装置150,或者可以预切割成对应于单独的装置150尺寸的单独的区段。

在一些实施例中,在单体化之后,可以围绕每个装置150的侧向表面152耦合一或多个附加加强结构(未示出),以提供进一步的支撑和保护。附加加强结构可以与加强结构118相同或大致相似,并且可以经由层压、涂覆、模制或任何其他合适的技术来附接。

图2是根据本技术的实施例配置的半导体装置200的侧剖视图。装置200可以使用本文提供的方法的任何实施例,诸如关于图1A至1I描述的方法来制造。装置200包括安装在衬底202上的半导体管芯110。装置200的部件可以与之前关于图1A至1I描述的相应部件相同或大致相似。例如,半导体管芯110可以相对较薄(例如,厚度小于或等于10μm或5μm),并且可以具有耦合至重布线结构100的第一表面114a(例如,有源侧或表面)和耦合至加强结构118(例如,柔性加强结构)的第二表面114b(例如,背侧或表面)。半导体管芯110可以经由重布线结构100和电连接器124阵列电耦合至衬底202,从而允许半导体管芯110和衬底202之间的信号传输。任选地,半导体管芯110可以至少部分地被加强结构118和重布线结构100之间的模制材料116包封。

衬底202可以是适于支撑半导体管芯110的任何结构或部件。例如,衬底202可以是或包括中介层,诸如印刷电路板、介电间隔件、另一个半导体管芯(例如,逻辑管芯)或另一合适的衬底。在一些实施例中,衬底202是柔性电路或其他合适的柔性衬底。因此,装置200可用于柔性电子产品应用。在此类实施例中,装置200可以被配置成在保持完全操作(例如,没有机械和/或电气故障)的同时弯曲或以其他方式变形。任选地,装置200可以是“无衬底”封装件,其中衬底202是电路板级衬底(例如,印刷电路板或柔性电路),并且装置200在半导体管芯110和电路板级衬底之间不包括任何中间衬底(例如,封装级衬底)。

尽管本文的实施例描述了具有单个半导体管芯的半导体装置,但是本技术也可以应用于具有垂直排列在管芯堆叠中的多个半导体管芯的半导体装置。管芯堆叠中的一些或全部半导体管芯可以相对较薄(例如,厚度小于或等于10μm或5μm)。例如,一些或全部半导体管芯可以足够薄以适应非TSV管芯堆叠技术。在此类实施例中,如前所述,一或多个加强结构可以耦合至堆叠中的最上半导体管芯,以提供防止碎裂、开裂和/或热机械应力的保护。根据本领域技术人员已知的技术,在将管芯堆叠组装在重布线结构上之后,加强结构可以附接至最上半导体管芯(例如,距重布线结构最远的半导体管芯)。因此,相应的半导体装置可以包括耦合至加强结构的第一半导体管芯和在第一半导体管芯和重布线结构之间的至少一个第二半导体管芯。

具有以上参考图1A至2描述的特征的半导体装置和/或封装件中的任何一个可以并入大量更大和/或更复杂的系统中的任何一个中,其代表性实例是图3中示意性示出的系统300。系统300可以包括处理器302、存储器304(例如,SRAM、DRAM、闪存和/或其他存储器装置)、输入/输出装置306和/或其他子系统或部件308。上面参考图1A至2描述的半导体管芯和/或封装件可以包括在图3所示的任何元件中。所得系统300可以被配置成执行多种合适的计算、处理、存储、感测、成像和/或其他功能中的任何一种。因此,系统300的代表性实例包括但不限于计算机和/或其他数据处理器,诸如桌上型计算机、膝上型计算机、因特网电器、手持装置(例如,掌上计算机、可穿戴计算机、蜂窝或移动电话、个人数字助理、音乐播放器等)、平板、多处理器系统、基于处理器的或可编程消费性电子产品、网络计算机和小型计算机。系统300的其他代表性实例包括灯、照相机、车辆等。关于这些和其他实例,系统300可以容纳在单个单元中或者分布在多个互连的单元上,例如通过通信网络。系统300的部件可以相应地包括本地和/或远程存储器存储装置以及多种合适的计算机可读介质中的任何一种。

从上文将理解,本文出于说明的目的已经描述了本技术的具体实施例,但是在不脱离本公开的情况下可以进行各种修改。因此,除了所附权利要求之外,本发明不受限制。此外,在特定实施例的上下文中描述的新技术的某些方面也可以在其他实施例中被组合或消除。此外,尽管已经在那些实施例的上下文中描述了与新技术的某些实施例相关联的优点,但是其他实施例也可以表现出此类优点,并且并非所有实施例都需要表现出此类优点来落入所述技术的范围内。因此,本公开和相关联的技术可以囊括本文没有明确示出或描述的其他实施例。

- 具有柔性加强结构的半导体装置

- 形成具有减小的晶格应变的半导体材料层、半导体结构、装置的方法及包含具有减小的晶格应变的半导体材料层、半导体结构、装置的工程衬底