一种微间距模组产品自动化装配工艺

文献发布时间:2023-06-19 18:27:32

技术领域

本发明涉及显示屏模组制作领域,尤其涉及一种微间距模组产品自动化装配工艺。

背景技术

现有显示屏用的小间距COB产品,表面直接覆盖胶将灯珠保护,COB模组拼接缝隙极小,如果产品点间距太小的话,在两个模组拼接后,由于制作PCB板时会有误差,因此两个PCB板的拼接处左右两个灯珠之间的间距会或大于产品的点间距,导致点亮后,显示屏面拼接部亮暗线明显。

发明内容

为了克服现有技术的不足,本发明的目的之一在于提供一种微间距模组产品自动化装配工艺,以解决现有技术上述所提到的技术问题。

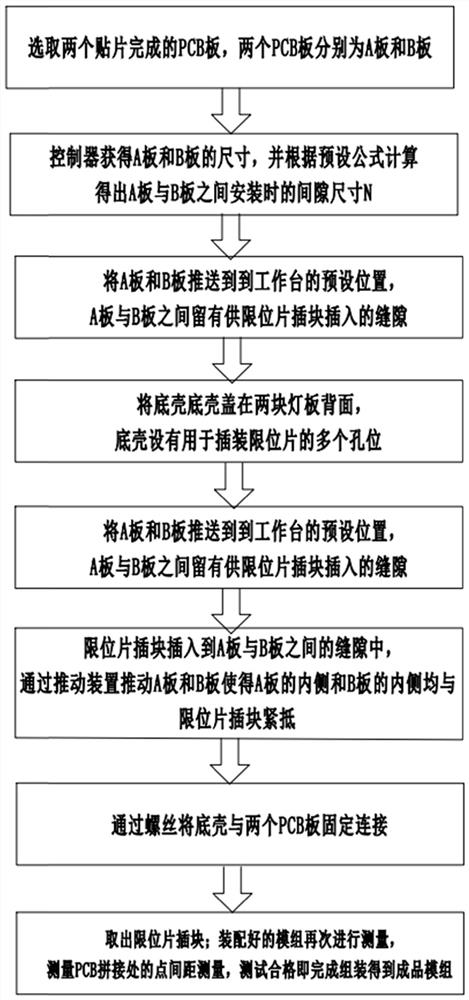

本发明的目的之一采用如下技术方案实现:一种微间距模组产品自动化装配工艺,其步骤如下所述:

S1:选取两个贴片完成的PCB板,两个PCB板分别为A板和B板;

S2:通过测量装置对两个PCB板进行尺寸测量,分别测得A板的尺寸为L

S3:控制器获得A板和B板的尺寸,并根据预设公式计算得出A板与B板之间安装时的间隙尺寸N,该预设公式为:

其中,L为预设标准尺寸,控制器得到间隙尺寸N后,选取厚度为N的限位片插块;

S4:将A板和B板推送到到工作台的预设位置,A板与B板之间留有供限位片插块插入的缝隙,

S5:将底壳底壳盖在两块灯板背面,底壳设有用于插装限位片的多个孔位,

S6:限位片插块插入到A板与B板之间的缝隙中,通过推动装置推动A板和B板使得A板的内侧和B板的内侧均与限位片插块紧抵,即此时A板与B板之间的缝隙的尺寸为间隙尺寸N;

S7:通过螺丝将底壳与两个PCB板固定连接;

S8:取出限位片插块;

S9:装配好的模组再次进行测量,测量PCB拼接处的点间距尺寸,测试合格即完成组装得到成品模组。

进一步地,所述预设位置为两个PCB板放置到工作台上的位置,且当PCB板处于预设位置时,PCB板的外侧边至少有一个方向的限定,PCB板的其他方向与推动装置推动配合。

进一步地,所述工作台包括固定挡块,所述固定挡块为L形凸块,所述PC板为矩形,固定挡块与PCB板的上下两个方向的其中一个方向抵接,定挡块与PCB板的左右两个方向的其中一个方向抵接。

进一步地,所述推动装置包括直线驱动装置和锁紧装置,所述直线驱动装置的活动端设有活动推块,所述活动推块与PCB板抵接配合。

进一步地,所述限位片插块为厚度为N的钢片。

进一步地,所述测量装置为二次元测量仪。

进一步地,固定连接为PCB板一面与底壳的一面紧密贴合。。

相比现有技术,本发明的有益效果在于:

本发明通过在两个PCB板拼接前预先对PCB板进行尺寸检测,从而排除尺寸过大的PCB板,避免两个模组拼接后,两个PCB板的拼接处左右两个灯珠之间的间距过大,产生暗线的问题,同时对于尺寸小于标准尺寸的PCB板会通过尺寸计算得出两个PCB板应预留的尺寸,通过在两个PCB板拼接时,在两个PCB板的拼接处放置限位片插块,从而使两个PCB板之间的缝隙尺寸得到有效控制,从而有效避免显示屏面拼接部产生明显的亮暗线。

附图说明

图1为本发明的工艺步骤示意图;

图2为本发明的工作台和固定挡块结构示意图;

图3为本发明限位片插块结构示意图;

图中:

1、工作台;11、固定挡块;111、长横块;112、长竖块;113、定位孔;

2、底壳;21、孔位;

3、限位片插块;31、固定块;32、钢片;

4、推动装置;41、直线驱动装置;411、导向轴;412、轴座;42、锁紧装置;

5、压块;

6、活动推块。

具体实施方式

下面,结合附图1至附图3以及具体实施方式,对本发明做进一步描述,需要说明的是,在不相冲突的前提下,以下描述的各实施例之间或各技术特征之间可以任意组合形成新的实施例。

本发明实施例提供了一种微间距模组产品自动化装配工艺,如图1所示,所述的工艺步骤如下:

S1、产品选取:一个模组产品包括一个底壳2和多个PCB板,本实施例中,选取两个贴片完成的成品PCB板,两个PCB板分别为A板和B板,PCB板的一面为显示面,另一面为背面,将PCB板的显示面向下放置到流水线上,一般选用传送带将PCB板从上一个工艺处理处运输到下一个工艺处理处,选取一个底壳2,并通过流水线推送到工作台1上;

S2、产品测量:两个PCB板沿流水线移动到测量装置上,测量装置一般采用二次元测量仪,通过二次元的光栅尺对两个PCB板进行尺寸测量,分别测得A板的尺寸为L

S3、尺寸计算:控制器获得A板和B板的尺寸,并根据预设公式计算得出A板与B板之间安装时的间隙尺寸N,该预设公式为:

其中,L为预设标准尺寸,控制器得到间隙尺寸N后,选取厚度为N的限位片插块3;在实施例中,通过计算得到N=0.05mm。因此选取厚度为0.05mm限位片插块3;

上述公式的计算依据则是因为如果要使得显示屏面的拼接部位显示正常,则需要将相邻PCB板之间的灯珠之间的点间距X

L

通过转换公式得到:

同理可得:

L

通过转换公式得到

当需要显示屏面的拼接部位显示正常,则使得

X

通过转换公式得到

N=X-(X

将上述X

其中,N为安装时A板与B板之间的间隙,X

S4、产品预设:将A板和B板推送到到工作台1的预设位置,所述预设位置为两个PCB板通过机械手放置到工作台1上的位置,且当PCB板处于预设位置时,PCB板的外侧边至少有一个方向的限定,工作台1上设有固定挡块11,所述固定挡块11为L形凸块,固定挡块11与PCB板的上下两个方向的其中一个方向抵接,固定挡块11与PCB板的左右两个方向的其中一个方向抵接。在本实施例中,固定挡块11设在两个PCB板的左上角,包括一个设在上方的长横块111和一个设在PCB板左侧的长竖块112,长横块111和长竖块112上设有定位孔113,通过工作台1上的设置的定位柱进行定位,并通过螺栓固定在工作台1上,固定挡块11为铝材质,并且内侧面做表面硬质阳极氧化处理以保证精度,两个PCB板的上部与长横块111抵接,A板的左侧与固定的长竖块112抵接,B板设在A板的右侧,A板与B板之间留有供限位片插块3插入的缝隙,PCB板的其他方向与推动装置4推动配合A板与B板之间留有供限位片插块3插入的缝隙,

S5:底壳2预设:将通过机械手将底壳2盖在两块灯板背面,底壳2设有用于插装限位片的多个孔位21,孔位21多竖向的跑道形状,且孔位21的中心轴在一条竖向的直线上。

S6:间隙控制:通过机械手拿取对应厚度的限位片插块3,并将此限位片插块3从孔位21插入,并插入到A板与B板之间的缝隙中,通过推动装置4推动A板和B板使得A板的内侧和B板的内侧均与限位片插块3紧抵,即此时A板与B板之间的缝隙的尺寸为间隙尺寸N;

S7、底壳2安装:通过螺丝将底壳2与两个PCB板固定连接;

S8、取出插块:取出限位片插块3;

S9、产品完成:对装配好的模组产品进行测量,测量两个PCB板拼接处的点间距尺寸,测试合格即完成组装得到成品的模组产品。

具体的,如图2所示,在一些实施例中,所述推动装置4包括直线驱动装置41和锁紧装置42,所述直线驱动装置41的活动端设有活动推块6,所述活动推块6与PCB板抵接配合。所述直线驱动装置41包括导向轴411和轴座412导向轴411沿轴座412进行直线移动,导向轴411移动带动活动退块移动,从而推动B板的右侧面、A板和B板的下侧面,锁紧装置42采用拖拉式快速夹钳,当A板右侧和B板左侧均与限位限位片插口紧抵时,从而进行快速锁紧,固定好PCB板的位置。

在一些实施例中,如图3所示,限位片插块3为包括固定块31和钢片32,钢片32固定在固定块31的中部并伸出固定块31一端距离,在本实施例中,钢片32伸出部分的尺寸为10mm,钢片32的宽度为12毫米,厚度为0.05mm,固定块31设有钢片32的端面最好为平面,当固定块31插入时保证钢片32的竖直状态。

钢片32的尺寸可以为0.05mm、0.08mm等,使用时选取对应厚度的钢片32,并将钢片32插入到A板与B板之间的缝隙即可。

如图2所示,在间隙控制与底壳2安装之前还可以增设压紧步骤,所述压紧步骤为固定连为,在PCB板的外侧面设放置有压块5,使底壳2前面与PCB板的内侧面紧密贴合,然后从底壳2背面方向打入螺丝使底壳2与PCB固定连接,压块5不易过大,放置影响打入螺丝。

上述实施方式仅为本发明的优选实施方式,不能以此来限定本发明保护的范围,本领域的技术人员在本发明的基础上所做的任何非实质性的变化及替换均属于本发明所要求保护的范围。

- 一种LED光电模组零配件自动化插接装配的设备

- 一种波形板装配间距的调整装置及波形板装配工艺

- 一种波形板装配间距的调整装置及波形板装配工艺