一种最高温指示晶圆及其测温方法

文献发布时间:2023-06-19 18:29:06

技术领域

本发明属于半导体设备领域,具体地本发明属于半导体晶圆检测和温度测量技术领域,涉及一种温度指示晶圆,特别涉及一种原位晶圆的最高温度指示,可用于测量真空腔室内的半导体加工机台的最高温度分布。

背景技术

在半导体芯片加工制造过程中,例如光刻(Litho)、干法刻蚀(Dry etch)、离子注入(Implant)、掺杂(Diffusion)、剥离(Dry strip)、清洗(Wet clean)、光掩膜(Mask)、化学气相沉积(CVD)、物理气相沉积(PVD)、化学机械抛光(CMP)等工艺过程,几乎所有的工艺步骤都需要对晶圆进行严格的温度测量和控制。

通常可以考虑采用光学红外热成像技术进行测温,这样的光学红外热成像能实现大面积温度测量,但受物体的红外发射率影响,很难实现高精度温度测量。也可以考虑采用热电阻、热电偶在上述工艺过程中进行测温,例如可以高精度的热电阻、热电偶温度传感器为单点测量,但对于芯片工艺需求的多区温控,往往存在几十至上百个温度测量点的需求,这样大量的热电阻等部件使其集成在狭小的机台内的难度极大,因此实现上也存在着比较大的难度。

而且在芯片加工过程中通常需要用到多个工艺腔体,晶圆需要在腔体间来回传输,因此需要集成在晶圆上的温度传感器为无线形式。但是,无线的元器件耐温范围通常在150℃以下,即使使用特殊的隔热方式也只能在400℃以下真空环境内短时间使用,而半导体工艺过程中经常出现远远高于400℃的温度环境,因此对于半导体晶圆高温工艺的温度测量仍没有很好的解决办法。

针对现有半导体制程工艺过程中无法有效地进行高温测量的现状、技术问题,需要提供一种全新的对高温环境进行精准测量温度的装置,并提供与这样的测量高温装置对应的控制方法。

发明内容

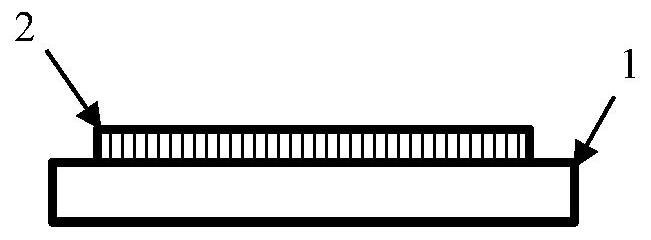

为解决现有技术中在半导体制程工艺中无法有效地进行高温测量的技术问题,本发明提供了一种最高温指示晶圆,其用于测量半导体制程设备中的晶圆的温度,其特征在于,至少包括一基片1,所述基片1上至少设置一薄膜2,在工作状态下所述基片1被放置于所述半导体制程设备中且至少所述薄膜2的表面特征随温度不同而变化。

优选地,所述薄膜2被设置于所述于如下位置中的任一个:

-所述基片1的上表面;

-所述基片1的内部;或

-所述基片1的下表面。

优选地,所述薄膜2使用真空镀膜方式被设置在所述基片1上。

优选地,所述薄膜2使用通过如下方式的任一种方式设置在所述基片1上:

-物理气相沉积;

-化学气相沉积;或

-磁控溅射方式。

优选地,所述薄膜2为金、银、铜、铂、铝、镍、铬、钨、钽、钛、钼材料中的任一种或任多种。

优选地,所述薄膜2的厚度在1~20nm之间。

优选地,所述基片1的材料为如下任一种或任多种:

-单晶硅片;

-蓝宝石片;

-石英片;

-陶瓷片。

优选地,所述基片1的尺寸为1至12英寸。

优选地,所述基片1的形状为圆形、方形、椭圆形或三角形中的任一种。

根据本发明的另一个方面,还提供一种基于上述最高温指示晶圆用于测量半导体制程设备中的晶圆的温度的控制方法,其特征在于,包括如下步骤:

a.将最高温指示晶圆放入需要测温的半导体制程设备的腔体或机台上,对所述最高温指示晶圆进行加热;

b.至少对所述最高温指示晶圆的表面特征变化进行分析;

c.基于所述分析结果确定所述最高温指示晶圆的最高温度,从而确定所述半导体制程设备的最高温度。

优选地,在所述步骤b中的对所述最高温指示晶圆的表面特征变化进行分析的步骤包括如下步骤:

b1.对所述最高温指示晶圆进行光谱分析;

b2.基于所述光谱特征变化确定所述最高温指示晶圆的最高温度。

优选地,所述步骤b1包括如下步骤中的任一个:

b11.对所述最高温指示晶圆反射光谱特征进行分析;

b11'.对所述最高温指示晶圆透过光谱特征进行分析;或

b11”.对所述最高温指示晶圆吸收光谱特征进行分析。

优选地,所述步骤b2包括如下步骤:

b21.根据所述最高温指示晶圆的光谱特征峰位或谷位变化分析结果确定所述述最高温指示晶圆的最高温度。

优选地,在所述步骤b21中通过如下公式确定所述最高温度:

优选地,在所述步骤b中通过分光光度计或光谱仪测量对所述最高温指示晶圆的表面特征变化进行分析。

优选地,在所述步骤b中的对所述最高温指示晶圆的表面特征变化进行分析的步骤包括如下步骤:

b1'.对所述最高温指示晶圆进行薄膜2的形貌变化分析;

b2'.基于所述薄膜2形貌变化变化确定所述最高温指示晶圆的最高温度。

优选地,所述步骤b1'包括步骤:对所述最高温指示晶圆的薄膜2 的纳米颗粒的平均尺寸变化进行分析,相应地在所述步骤b2'中基于所述薄膜2的纳米颗粒的平均尺寸变化确定所述最高温指示晶圆的最高温度。

优选地,所述纳米颗粒的平均尺寸变化与所述最高温指示晶圆的最高温度的对应关系通过如下公式确定:

优选地,所述半导体制程设备至少包括加热腔体或机台。

与现有的方案相比,本发明相比现有的测温传感器,使用示温薄膜贴合在晶圆上来实现对高温环境的测温,对应的薄膜沉积工艺成熟,使得本发明提供的最高温指示晶圆制作方便,可在整个晶圆面上沉积薄膜,对应地可以完整检测整个晶圆面上的温度分布。本发明提供的最高温指示晶圆的薄膜厚度为纳米级尺寸,且没有传统温度传感器的引线,适用于半导体工艺的传片技术,从而大范围地应用于半导体制程工艺中。

在半导体工艺未来发生变化的情况下,只要针对高温环境下的测温,本发明提供的装置和控制方法仍然可以适用于未来的工艺变化,例如晶圆的形状和载体发生变化,但通过示温薄膜贴合在载体上所形成的测温载体仍然可以用于半导体制程过程中的测温并可以达到良好的测温效果和精度。

附图说明

通过阅读参照以下附图对非限制性实施例所作的详细描述,本发明的其他特征、目的和优点将会变得更明显:

图1示出了根据本发明的一个具体实施方式所提供的最高温指示晶圆的示意图;

图2示出了根据本发明的一个具体实施方式所提供的经过200℃, 400℃,600℃,900℃后指示晶圆的光谱示意图;

图3示出了根据图2所示实施例中曲线峰值位置与温度的关系示意图;

图4示出了根据本发明的一个具体实施方式所提供的经过200℃, 400℃,600℃,900℃后指示晶圆的表面形貌的示意图;

图5示出了根据本发明的一个具体实施方式所提供的指示晶圆的表面颗粒的平均尺寸与温度的关系示意图;

图6a示出了根据本发明的一个具体实施方式所提供的经过高温后指示晶圆的表面颜色示意图;

图6b是对图6a所示实施例指示晶圆扫描测量后得到的温度分布示意图;

图7示出了根据本发明的另一个实施例的曲线峰值位置与温度的关系示意图;以及

图8示出了根据本发明的另一个实施例指示晶圆的表面颗粒的平均尺寸与温度的关系示意图。

标号说明:

1.晶圆片;

2.薄膜。

具体实施方式

本发明所要解决的技术问题是针对半导体制程工艺中无法在高温环境进行方便、准确测温,因此本发明提出了在载体上贴附示温薄膜的技术方案,从而可以形成一个带有薄膜的载体,并通过该载体来实现高温环境下的测温。具体地,优选地采用一个晶圆作为上述载体,并提供了优选实施例所描述的最高温指示晶圆。而本领域技术人员理解,可以采用其他载体,例如与晶圆形状相同或类似的硅片、瓷材料等,或者与晶圆形状类似但尺寸略小的载体等,这些变化都在本发明的保护范围内。

图1示出了最高温指示晶圆的示意图。指示晶圆包含晶圆片1 和薄膜2。优选地,所述晶圆片1可以选择作为半导体加工制造的原材料,例如可以选择单晶硅片、蓝宝石片、石英片、陶瓷片等。其尺寸从1至12英寸不等。形状有圆形和方形。晶圆片1是被测温对象,薄膜2是用来测量其温度的。进一步地本领域技术人员理解,所述晶圆片1是载体的代称,与所述晶圆片形状类似、性能类似的载体都可以用作本发明的载体。

所述薄膜2可使用真空镀膜方式贴附在所述晶圆片1上,从而制成本发明提供的最高温指示晶圆。优选地,采用物理气相沉积(PVD) 或者化学气相沉积(CVD),在所述晶圆片1上沉积薄膜2。所述薄膜可以采用各种材料,例如优选地采用金、银、铜、铂、铝、镍、铬、钨,钽,钛或上述任意几个材料的合金。

作为一个实施例,利用磁控溅射技术在硅晶圆片上沉积了一层 10nm厚度的银膜,构成了一个指示晶圆,然后分别在半导体制程过程经过200℃,400℃,600℃,900℃左右的烘烤,利用光谱仪分别测量他们的吸收光谱,结果如图2所示。可以发现不同温度对应的光谱曲线都有一个吸收峰,而且随着温度的升高,吸收峰位置对应的波长逐渐向短波长方向移动,吸收峰的宽度逐渐变窄。

图3示出了图2中曲线峰值位置与温度的关系图。利用峰值波长和温度的对应关系可以推算出指示晶圆经过的最高温度,从而得到要测量的机台或载物台的温度分布。例如在一个优选实施例中,在硅晶圆片上沉积了一层10nm厚度的银膜,经过高温烘烤后测量得到的光学吸收峰与最高温度的关系为:

T=4335.96-12.54*λ+0.0095*λ

更为具体地,本领域技术人员理解,在这样的优选实施例中,所述多项式系数a

更进一步地,本领域技术人员理解,在图7所示的另一个变化例中,所述多项式系数a

图4示出了经过200℃,400℃,600℃,900℃后指示晶圆的表面形貌。可以发现随着温度的升高,指示晶圆上的薄膜从原本的平坦形貌逐渐变为不规则的岛膜,密集的小圆形纳米颗粒,稀疏的大圆形颗粒。薄膜形貌的变化导致了图2所示的光谱变化。

图5示出了指示晶圆的表面颗粒的平均尺寸与温度的关系示意图。利用平均尺寸与温度的对应关系可以推算出指示晶圆经过的最高温度,从而得到要测量的机台或载物台的温度分布。例如,在一个优选实施例中,在硅晶圆片上沉积了一层10nm厚度的银膜,经过高温烘烤后测量得到的纳米颗粒的平均尺寸与最高温度的关系为:

T=-249.94+5.74*d

更为具体地,本领域技术人员理解,纳米颗粒的平均尺寸与最高温度呈近似线性关系,本发明所提供的公式的多项式系数只需取前2项,高阶项可忽略。即在k=1时系数b

图6(a)示出了一个实施例经过高温后指示晶圆的表面颜色示意图。由于对晶圆片加热温度的不均匀,可以发现指示晶圆呈现出外观上的颜色不匀,利用此方式可以直观地判断机台加热区的温度分布均匀性。对于人眼不能轻易分辨的情况,可以利用光谱仪对指示晶圆进行扫描测量,得到如图2所示的光谱,再利用如图3所示的峰值位置与温度的关系可以得到更高精度的温度均匀性分布,如图6(b)所示。

薄膜2所用的材料和厚度也可为其他材料和厚度,如在晶圆片上沉积一层5nm厚度的金膜,经过高温后也会出现类似图2的光谱和类似图4的形貌。其他材料如铜、铂、铝、镍、铬、钨,钽,钛,钼或任意几个材料的合金也可以获得类似的效果。

在另一个优选实施例中,本领域技术人员理解,本发明所要解决的技术问题是针对背景技术中指出的晶圆高温测量难点,提出了一种最高温指示晶圆,即利用薄膜沉积的方法直接在晶圆片上沉积一层纳米尺度的薄膜,利用其超薄的纳米尺寸,当晶圆受高温加热时薄膜结构会发生形变,随温度升高逐渐从平坦的薄膜变为形状不规则的岛膜、密集的小圆形纳米颗粒、稀疏的大圆形颗粒。薄膜结构的变化使其光谱特征发生明显改变,利用特征峰位的波长移动可以推算出晶圆经受的最高温度。另外,利用纳米颗粒的平均尺寸也可以推算出晶圆经受过的最高温度。

所述最高温指示晶圆包含晶圆片,薄膜。

所述晶圆片为承载传感器的基板,是被测温的对象,也是半导体加工制造的晶圆片,其材料有单晶硅片,蓝宝石片,石英片,陶瓷片。其尺寸从1至12英寸不等。形状有圆形和方形。

所述薄膜可使用真空镀膜方式,如物理气相沉积(PVD),化学气相沉积(CVD),在晶圆片上沉积相应材料,如金、银、铜、铂、铝、镍、铬、钨,钽,钛,钼或任意几个材料的合金。

所述真空镀膜方式优选使用磁控溅射方式。

所述薄膜厚度在1~20nm之间。

所述最高温指示晶圆的测温方法,是将最高温指示晶圆放入需要测温的腔体或机台上,经过高温加热后取出。方法一是使用分光光度计或光谱仪测量指示晶圆的反射或透过或吸收光谱,根据光谱上的特征峰位或谷位变化,得到指示晶圆经受的最高温度。

方法二是使用扫描电镜或原子力显微镜测量指示晶圆上薄膜的薄膜形貌,根据测量得到的纳米颗粒的平均尺寸变化,得到指示晶圆经受的最高温度。

由于对晶圆加热的机台温度分布可能并不均匀,指示晶圆上薄膜各处对应的形变也会不一样,对应的光谱和颗粒尺寸也不同。从外观上来看,指示晶圆表面的颜色分布也就不均匀,这样可以直观的显示出测量机台的温控均匀性,便于工程师调整修改机台控制参数。对于均匀性偏差不是很大的情况,人眼可能无法识别出指示晶圆的颜色不均匀性,这时可以使用光谱仪对指示晶圆各区域进行光学测量,绘制出精密的颜色差异,得到更高精度的温度均匀性分布。

以上对本发明的具体实施例进行了描述。需要理解的是,本发明并不局限于上述特定实施方式,本领域技术人员可以在权利要求的范围内做出各种变形或修改,这并不影响本发明的实质内容。

- 一种晶圆及其形成方法、等离子体裂片方法

- 一种提高光学测温技术在高温区间灵敏度的温度敏感材料及其使用方法

- 一种耐高温mylar片及其制备方法和晶圆减薄工艺中保护晶圆的方法

- 一种耐高温mylar片及其制备方法和晶圆减薄工艺中保护晶圆的方法