具有自适应磁性车轮的爬壁车

文献发布时间:2023-06-19 18:32:25

本申请根据35U.S.C.§119(e)要求于2020年5月30日提交的美国临时申请(序列号为63/032,563)的权益,该美国临时申请所公开的内容通过引用整体并入本文。

技术领域

本文公开的实施例涉及自适应磁性车轮和具有所述磁性车轮的爬壁车,以及相关的使用方法。

背景技术

在造船和大型起重机等制造场所,已知具有攀爬大型曲面钢表面能力的车辆可用于焊接、喷漆和目视检查。已经研究并开发了用于爬壁任务的各种移动和吸引原理。例如,一些传统系统采用具有负压吸引机构的腿式移动。其他传统技术包括具有生物启发(仿生)吸引机构(例如微刺和纤维状干粘合剂)的有腿机器人。在壁材料是铁磁性的场合,磁吸引力已被用于吸引。例如,一些传统的攀爬机器人包括腿和位于每只脚上的电磁铁。然而,这些用于焊接的有腿机器人是为在近乎平坦的表面上使用而设计的。使用其他类型攀爬方法的有腿机器人包括例如在两个平行壁之间使用的多肢机器人的末端执行器上具有电粘合垫和摩擦垫的机器人。

发明内容

在一些实施例中,一种车辆包括底盘、可旋转地连接于所述底盘的至少一个车轮、与所述车轮连接并配置成选择性地驱动所述车轮的车轮致动器、以及安装在所述至少一个车轮内的磁体。所述磁体经由第一磁体轴可旋转地连接于所述至少一个车轮,使得所述磁体可绕第一轴线相对于车轮旋转。所述车辆还可包括与所述第一磁体轴连接的磁体致动器,其中该磁体致动器配置成选择性地调整所述磁体相对于所述第一轴线的角度。

在一些实施例中,一种车辆包括底盘、连接于所述底盘的悬架、可旋转地连接于所述悬架的至少一个车轮、与所述车轮连接并配置成选择性地驱动所述车轮的车轮致动器、以及安装在所述至少一个车轮内的磁体。所述磁体经由第一磁体轴可旋转地连接于所述至少一个车轮,使得所述磁体可绕第一轴线相对于车轮旋转。所述车辆还可包括与所述第一磁体轴连接的磁体致动器,其中该磁体致动器配置成选择性地调整所述磁体相对于所述第一轴线的角度。

在一些实施例中,一种操作车辆的方法包括:沿着表面朝向相对于所述表面以一角度取向的壁驱动车辆的多个车轮;将安装在所述多个车轮中的至少一个前轮内的前磁体围绕第一前磁体轴线定向在垂直于所述壁的方向上;沿着所述表面朝向所述壁驱动所述多个车轮中的至少一个后轮;将安装在所述至少一个后轮内的后磁体围绕第一后磁体轴线定向在垂直于所述壁的方向上;以及,沿所述壁驱动所述车辆的所述多个车轮。

应当理解,前述概念和下面讨论的附加概念可以以任何合适的组合来布置,因为本公开在这方面不受限制。此外,当结合附图考虑时,本公开的其他优点和新颖特征将从以下各种非限制性实施例的详细描述中变得明白易懂。

附图说明

附图并非旨在按比例绘制。在附图中,在各个图中示出的每个相同或近乎相同的部件可以由相似标号表示。为了清楚起见,每个图中不是每个部件都被标记。在附图中:

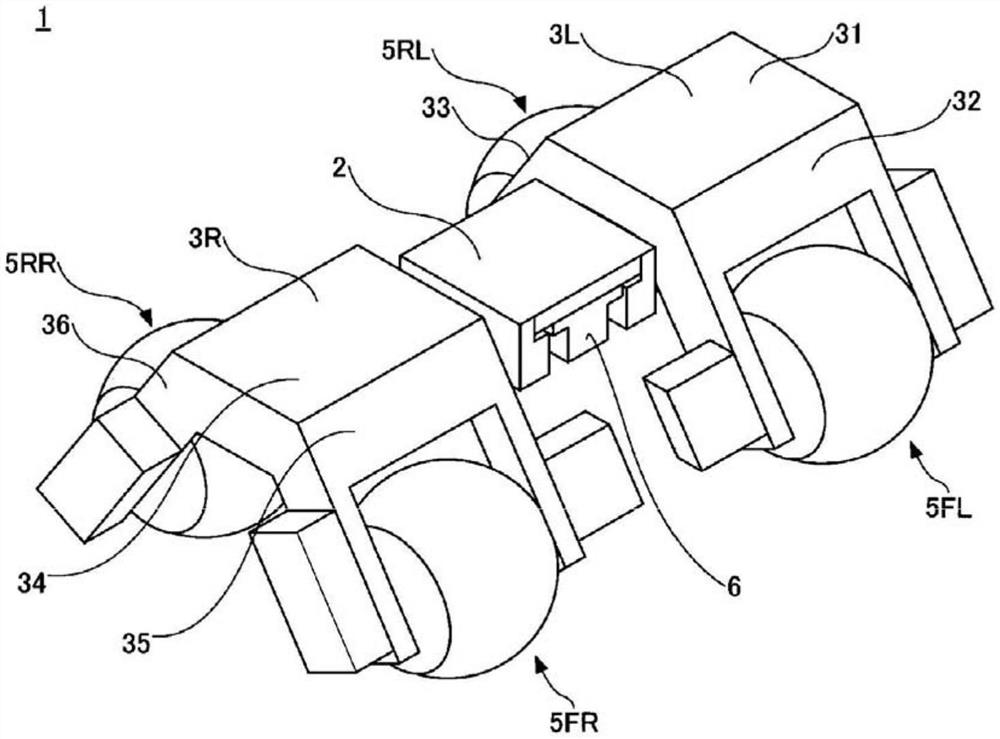

图1是包括形状自适应的磁性球形车轮的车辆的一个实施例的透视图;

图2是图1的车辆的前视图;

图3是图1的车辆的侧视图;

图4是自适应磁性球形车轮的一个实施例的剖视图;

图5是图4的球形车轮的剖视图;

图6是图5的球形车轮沿线6-6截取的剖视图;

图7是显示图4的磁性球形车轮的磁体绕第一磁体轴的旋转角与该磁体作用于永磁体保持器上的转矩之间的关系的曲线图;

图8A至图8D是图1的车辆的示意图,描绘了磁性球形车轮的磁体在各种壁表面上的布置;

图9是示出操作包括自适应磁性球形车轮的车辆的方法的一个实施例的流程图;

图10A至图10F是描绘执行图9的步骤的车辆的示意图;

图11是示出操作包括自适应磁性球形车轮的车辆的方法的另一实施例的流程图;

图12A至图12F是描绘执行图11的步骤的车辆的示意图;以及

图13是包括自适应磁性车轮的车辆的另一实施例的透视图。

具体实施方式

除其他任务外,焊接是重工业的一项重要制造工艺。例如,造船需要大量的焊接操作。由于环境的复杂性和工件的多样性,传统的车辆和机器人平台已经不实用并且难以用于完成这些任务。例如,通常采用的腿式攀爬车辆可以适应不平坦的表面,但是与基于车轮的攀爬车辆相比,这些类型的车辆具有相对较低的有效负载能力和结构刚性,并且行驶速度普遍较低且运动不连续。作为另一个例子,传统的车辆已经采用了主动驱动的吸引系统,例如真空泵和电磁铁,它们被打开或关闭以实现运动,从而导致功耗强烈的移动。这些传统的车辆已经被设计用于组织良好的环境,相对于车辆尺寸而言,这些环境大致为直线形状或均匀弯曲的表面。然而,在许多制造设备中存在许多不平整的工件。由于现有的车辆机动性差,不能在此类工件上工作,因此需要人工在脚手架上工作以执行各种任务。

鉴于上述内容,发明人已经认识到包括具有下述内部永磁体的车轮的车辆的益处,该内部永磁体可相对于车轮自由旋转,从而允许在复杂的铁磁表面上进行节能的运动。特别地,发明人已经认识到车辆能够在三维(3D)物体的表面(包括竖直或倒置的表面)上可靠地移动的益处,而不管表面的倾斜角度如何。根据本文所述的示例性实施例,具有自适应磁性车轮的车辆可以为各种工业应用提供增强的机动性、有效载荷能力和结构刚性,这些工业应用包括铁磁结构(如船舶和储罐)的制造。

在一些实施例中,车辆包括底盘,该底盘与至少一个车轮可旋转地连接。所述车轮可以连接车轮致动器,该车轮致动器被配置为沿着表面驱动车轮。所述车轮还可以包括位于车轮内部的磁体,其中该磁体通过磁体轴可旋转地连接于所述车轮。在一些实施例中,所述磁体轴可以平行于车轮的旋转轴线。根据该实施例,所述磁体可以响应于该磁体与外部铁磁表面之间的磁吸引力而相对于所述车轮旋转。所述车轮可以由非铁磁材料形成,包括但不限于铝、聚合物、塑料和复合材料。此外,在一些实施例中,所述车轮可以是至少部分中空的,以容纳位于车轮内的一个或多个磁体。例如,在一些实施例中,所述车轮可以使用壳状结构形成,其中外壳可以形成车轮的至少一部分,而在车轮内部容纳有一个或多个磁体。

应当理解,车轮可以具有用于期望应用的任何合适的形状。例如,在一些实施例中,车轮可具有圆柱形形状,其中具有单个自由度(即,绕磁体轴)的磁体可在圆周方向上相对于该圆柱形车轮移动。在其他实施例中,车轮可具有至少部分球形或其他弯曲形状,以适应存在的弯曲或其他不平坦表面。在这样的实施例中,球形形状可以在车轮和下面的表面之间提供可选的接触点,特别是在表面不规则或在车辆的多个车轮之间不具有单一倾斜度的情况下。在这样的实施例中,设置在车轮内的磁体通过位于第一磁体轴与该磁体之间的第二磁体轴与所述车轮连接可能是有利的,使得该磁体可相对于车轮在两个自由度上旋转。在一些实施例中,第一磁体轴和第二磁体轴可以彼此垂直。

在某些场合,可能需要增加车轮和相邻表面之间的摩擦力。因此,在一些实施例中,车轮可以包括具有比车轮的底层材料更大的摩擦系数的高摩擦材料(例如,EVA、橡胶等)的外部涂层,以在与铁磁表面接触时辅助牵引。

根据本文所述的一些示例性实施例,设置在车轮内且可相对于车轮在一个或多个自由度上旋转的一个或多个磁体可基于磁体和相邻铁磁表面之间的磁吸引力被动地旋转。即,一个或多个磁体可以被动地将其自身定向在最接近(即,垂直于)铁磁表面的位置。这样的位置可以具有净零磁转矩,并且可以具有相应高的吸引力,该吸引力将车轮推向铁磁表面。在车辆包括多个车轮且每个车轮具有一个或多个内部可旋转磁体的情况下,每个车轮内部的一个或多个磁体中的每一个可以被动地且独立地朝向与铁磁表面垂直的方向调整。磁体可以在两个自由度中的一个或两个上被动地旋转,使得在每个车轮在复杂3D表面上保持恒定的磁吸引力。

在一些实施例中,包括车轮的车辆可包括磁体致动器,所述车轮具有可旋转地连接于该车轮的内部磁体,所述磁体致动器被配置为相对于车轮主动定位磁体。磁体致动器可以是伺服电机、DC电机、步进电机或配置成在一个或多个旋转位置之间旋转磁体的另一合适的致动器。磁体致动器可以具有大于由内部磁体和相邻铁磁表面之间的磁吸引力产生的最大磁转矩的最大输出转矩。因此,当邻近铁磁表面时,磁体致动器可以使内部磁体旋转离开铁磁表面,从而减小或消除将车轮推向该表面的磁吸引力。当在不连续的表面(例如,垂直的墙壁、地板、天花板等)之间转移时,这种布置可能是有益的。当接近两个表面之间的接合处时,在车轮位于接合处时,被动旋转的磁体可以同时被吸引到两个表面。因此,内部磁体可以阻止在两个表面之间的转移,因为磁吸引力仍然将车轮推向车辆所处的原表面。相反,车辆采用磁体致动器在一个或多个自由度上控制旋转磁体的取向,该车辆能够将磁体定向到相邻表面,从而消除或显著减小将车辆保持在原表面上的磁吸引力。因此,根据本文所述的示例性实施例的车辆可在各种3D表面之间的正交(90度)拐角处行驶。在一些实施例中,内部磁体可以具有足够的磁转矩以反向驱动与该内部磁体连接的致动器。在该实施例中,该内部磁体仍然可以被动地旋转以确保恒定的磁吸引力,并且该致动器可以仅在车辆的某些模式下被供电,用于旋转所述磁体。在一些实施例中,可以采用转矩控制,其中在大多数模式中,致动器响应于磁转矩并且允许磁体被动地移动,仅提供动力移动以抵消与内部磁体和致动器之间的传动相关的阻力。

根据本文所述的示例性实施例,可在车轮内部采用永磁体以产生使车辆爬上铁磁表面的磁吸引力。这样的布置可以提供许多益处,包括在未使用主动功率消耗来保持车辆粘附在表面的情况下的被动吸引。在一些实施例中,为了在有限的空间中提供强的磁吸引力,可以采用阵列形式的多个磁体。例如,多个永磁体可以布置成海尔贝克(Halbach)阵列,允许磁体的面向铁磁表面的一侧提供相对于单个大磁体增强的吸引力。在一些实施例中,五个钕铁硼磁体或其他类型的磁体可在车辆的车轮内布置成弧形。当然,可以采用任何合适数量和类型的永磁体,因为本公开不限于此。另外,在一些实施例中,可以采用电磁体,因为本公开不限于此。

在某些情况下,车辆可能需要在复杂的曲面、交界处或障碍物上行驶来执行任务,而传统的轮式或腿式车辆可能无法在这些地方行驶,或者行驶效率低下。因此,发明人已经认识到适应不平坦表面的同时保持足够的刚性以用作各种工具(例如,焊炬)的基座的车辆的益处。特别地,发明人已经认识到与一个或多个磁性车轮连接的悬架系统的益处,该悬架系统提供了可适应各种表面形状的稳定平台。

在一些实施例中,车辆可包括底盘和将多个车轮连接于底盘的悬架。所述悬架可包括在第一枢转点处可旋转地连接于底盘的第一摇臂和在第二枢转点处可旋转地连接于底盘的第二摇臂。所述第一摇臂和第二摇臂可以位于底盘的相对的侧。所述第一摇臂和第二摇臂中的每一个可以可旋转地连接于车轮,所述车轮相对于相应的枢转点设置在摇臂的相对的侧上。即,第一枢转点可以定位在位于第一摇臂的第一端处的第一车轮和位于第一摇臂的相对的第二端处的第二车轮之间。类似地,第二枢转点可以定位在位于第二摇臂的第一端处的第三车轮和位于第二摇臂的相对的第二端处的第四车轮之间。以这种方式,当车辆穿越变化的地形时,摇臂可以相对于底盘旋转,使得四个车轮中的每一个都与底下的表面保持接触。差速器可将第一摇臂与第二摇臂连接,以便于底盘保持两个摇臂之间的平均倾斜角度。由于摇臂可以具有足够的刚性并且没有弹簧和/或阻尼器,底盘可以用作各种任务的稳定平台。当然,在一些实施例中,可以采用其他悬架,包括那些具有弹簧和/或阻尼器的悬架,并且这种阻尼弹性悬架可以很好地适用于一些任务,因为本公开不限于此。

在一些实施例中,根据本文所述的示例性实施例的操作车辆的方法包括沿着表面朝向相对于该表面以一定角度取向的壁驱动车辆的多个车轮。所述壁可以是竖直的铁磁壁,所述表面可以是地面。所述多个车轮中的每个车轮可包括内部磁体,所述内部磁体可绕磁体轴线相对于所述车轮旋转。在一些实施例中,当车轮沿着相对于本地重力方向垂直地位于车辆下方的地面被驱动时,安装在多个车轮中的每一个内的磁体可朝向车辆的底盘定向。也就是说,由于重力足以将车辆附着在地面上,因此磁体可以远离地面定向,使得磁体不会干扰移动。在一些实施例中,磁体可以利用与每个磁体相关联的致动器(例如,伺服电机)来进行定向。当车辆接近所述壁时,车辆前轮内的磁体可以沿垂直于所述壁的方向定向(即,使磁体处于最靠近所述壁的位置)。因此,车辆的前轮可以产生足以使前轮沿着所述壁移动的磁吸引力。车辆的后轮可以被驱动以将前轮移上所述壁,直到后轮邻近该壁。位于后轮内的磁体可以朝向所述壁定向,以产生朝向该壁的磁吸引力。一旦前轮和后轮附着到所述壁上,车辆就能够沿着该壁移动,而不需要对磁体进一步定向。在一些实施例中,磁体可以被动地移动以保持与所述壁正交。即,由所述吸引力产生的磁转矩可足以反向驱动致动器或以其他方式克服阻力以确保对车辆的恒定吸引力。如前所述,在一些实施例中,致动器可以断电,以减小磁体上的阻力。在一些实施例中,致动器可以寻求扭矩平衡以有效地模拟磁体的被动运动,同时抵消阻力。

在一些情况下,根据本文所述的示例性实施例的车辆可以在两个竖直或倒置的表面之间(例如,在两个垂直的壁之间或在壁和顶板之间)移动。在这样的情况下,在一些实施例中,当车辆穿越两个这样的表面之间的直角接合处时,操作该车辆的方法可以类似于上面刚刚讨论的方法。在这些转移期间,车辆可在表面之间的转移期间的任何给定时间保持至少三个接触点。因此,该方法可以包括首先沿着第一表面驱动多个车轮,直到车辆的前轮邻近第二表面。在该运动过程中,每个车轮中的磁体可以朝向第一表面定向,以提供足够的磁吸引力来将车辆保持在该表面上。一旦前轮邻近第二表面,前轮之一中的磁体可以朝向第二表面定向(例如,利用致动器),而其他前轮中的磁体保持朝向第一表面定向。以这种方式,在磁吸引的转移期间,在车辆与第一及第二表面之间保持三个磁吸引点。一旦磁体中的一个被定向为朝向第二表面,前轮的其他磁体可以朝向第二表面定向。可以对后轮重复相同的过程,直到车辆已经完成在两个表面之间转移。因此,以这种方式,车辆可以顺序地转移每个车轮的磁吸引力,以便在表面之间转移期间保持尽可能多的磁吸引点。

在某些情况下,车辆可能会穿越倾斜度和形状变化的表面。因此,车辆可包括悬架,该悬架允许一个或多个车轮相对于车辆底盘移动,以适应表面和/或障碍物的变化。在一些实施例中,根据本文所述的示例性实施例的操作车辆的方法包括响应于车辆所处的表面的变化而旋转第一摇臂和第二摇臂。所述第一摇臂和所述第二摇臂可以通过差速器彼此连接并与底盘连接,以便所述第一摇臂和所述第二摇臂的旋转使底盘旋转到所述第一和第二摇臂之间的平均角度。摇臂的旋转可确保车辆的每个车轮与车辆所在的表面保持接触,以应对各种表面形状和障碍物。当然,可以采用其他悬架,因为本公开在这方面不受限制。

为了清楚起见,参照附图主要描述了自适应磁性球形车轮。然而,应当理解,任何合适形状的车轮都可以与前面所述的所公开的自适应磁性车轮一起使用。另外,虽然没有详细描述与下文描述的控制过程相关的具体传感器类型的传感器,但是应当理解,可以使用任何合适的感测相邻表面的位置的方法,因为本公开不限于此。例如,可以与车辆集成以实施本文描述的方法的合适类型的传感器可以包括前视传感器(例如,红外、雷达、激光、光学和其他合适的传感器)、接触传感器和/或任何其他合适的传感器。此外,还设想了在不使用任何传感器的情况下手动操作车辆以执行本文描述的方法的情况。因此,应当理解,当前公开的车辆和自适应磁性车轮不限于如何自主地或手动地实施各种方法。

转向附图,进一步详细描述具体的非限制性实施例。应当理解,与这些实施例相关地描述的各种系统、部件、特征和方法可以单独地和/或以任何期望的组合来使用,因为本公开不限于仅本文描述的特定实施例。

图1是包括自适应磁性球形车轮的车辆1的一个实施例的透视图。图2是图1的车辆的前视图以及图3是图1的车辆的侧视图。如图1至图3所示,车辆1具有底盘2、左摇臂3L、右摇臂3R、左轴4L、右轴4R、四个磁吸引车轮5(前左轮5FL、前右轮5FR、后左轮5RL、后右轮5RR)和差速齿轮6。正如将参考图4至图5进一步讨论的那样,每个磁吸引车轮包括内部磁体,该内部磁体可相对于其所在的车轮旋转。所述磁体被配置为产生磁性吸引力以将车辆保持在铁磁表面上。

根据图1至图3的实施例,底盘2可以配备有用于执行任务的工作附件(未示出),所述任务包括但不限于焊接、喷漆、目视检查等。此外,底盘2可以设置有用于控制磁吸引车轮5的操作的控制单元(即,被配置为执行存储在存储器中的处理器可读指令的处理器)。特别是,控制单元可以被配置为控制与每个车轮5连接的车轮驱动电机56和与每个内部磁体连接的磁体驱动伺服电机57,这将在下文进一步讨论。在一些实施例中,车辆1可以包括相关联的用户输入设备(例如,平板电脑、移动电话、计算机、手持控制器等)以接受操作者的操作。用户输入设备可以作为控制单元的补充或替代控制单元使用,以基于来自用户(例如,操作者)的输入来控制磁性吸引车轮5。在一些实施例中,控制单元可以基于预先输入并存储在底盘2上的存储器中的程序来控制磁吸引车轮5。

根据图1至图3的实施例,车辆1包括由摇臂3L、3R形成的非弹性悬架,其允许所有四个车轮5保持与非平坦表面接触,即使每个车轮具有不同倾斜度的接触点。左摇臂3L、右摇臂3R设置在中央底盘2之间。左轴4L与左摇臂3L连接,并由安装在底盘2上的轴承21可旋转地支撑。即,左摇臂3L和左轴4L通过轴承21可旋转地连接于底盘2。类似地,右轴4R与右摇臂3R连接。右轴4R由连接于底盘2的另一轴承22支撑,使得右摇臂和右轴可以相对于底盘自由旋转。根据图1至图3的实施例,左轴4L和右轴4R同轴布置。此外,左轴4L和右轴4R通过差速齿轮6连接。该差速齿轮允许右摇臂和左摇臂在相反方向上旋转,并且底盘2倾斜至左摇臂和右摇臂之间的平均角度。

如图1至图3所示,左摇臂3L可以形成为倒V形。左摇臂3L具有与左轴4L固定的中央部31、从中央部31向前下方延伸的前部32、从中央部31向后下方延伸的后部33。左摇臂3L的前部32具有磁吸引车轮5FL,后部33具有另一磁吸引车轮5RL。因此,所述左摇臂在与底盘2可旋转地连接的中央部的两侧配置有两个车轮。同样,从侧面看,右摇臂3R可以形成为简略的倒V形。右摇臂3R也具有固定有右轴4R的中央部34、从中央部34向前下方延伸的前部35、从中央部34向后下方延伸的后部36。右摇臂3R的前部35具有磁吸引车轮5FR,后部36具有另一磁吸引车轮5RR。因此,在图1和图2的实施例中,车辆包括四个车轮,每个车轮位于摇臂的端部。当然,尽管图1至图3示出了特定的倒V形摇臂,但摇臂可以采用任何合适的形状,因为本公开并不局限于此。

根据图1至图3的实施例,差速齿轮6具有固定在左轴4L的端部的第一锥齿轮(未示出)、与第一锥齿轮同轴布置并固定在右轴4R的端部的第二锥齿轮(未示出)、与第一锥齿轮和第二锥齿轮的轴正交的第三锥齿轮(未示出)、以及支撑第三锥齿轮自由旋转的框架(未示出)。差速齿轮6的框架部分固定在底盘2上。第三锥齿轮与第一锥齿轮和第二锥齿轮中的每一个连接,使得右轴或左轴中的任一个的旋转使第三锥齿轮旋转。差速齿轮6根据第一锥齿轮和第二锥齿轮之间的平均旋转角度使框架部分旋转。因此,在车辆1中,摇臂3L和摇臂3R可以使用同轴布置的轴4L、4R作为摆动轴线分别摆动。通过这种配置,即使磁吸引表面(被吸附的表面)是曲面或不平坦表面,也能够使全部四个磁吸引车轮5(5FL、5FR、5RL、5RR)与磁吸引表面接触。此外,为了使所有四个磁吸引车轮5都接触磁吸引表面,可以使摇臂3L和摇臂3R单独摆动。在一些实施例中,代替差速齿轮6,摇臂3L和摇臂3R可以通过另一合适的机构连接,以允许摇臂相对于底盘旋转。当然,对于图1至图3所示的悬架,可使用替代悬架,包括但不限于摇臂式转向架悬架和阻尼弹性悬架,因为本公开不限于此。

图4至图6描绘了图1至图3所示的车辆1的磁吸引车轮5的一个实施例。根据图1至图3的实施例,车辆1的四个磁吸引车轮5FL、5FR、5RL、5R分别具有相同的结构。因此,在以下的说明中,以前右磁吸引车轮5FR为例,省略磁吸引车轮5FL、5RL、5R的说明。图4是磁吸引车轮5FR的剖视图,图5是磁吸引车轮5FR的剖视图,图6是沿图5的线6-6截取的磁吸引车轮5FR的局部放大截面图。在图4中,车轮的一部分被移除,以便可以看到车轮的内部结构。此外,图5示出了在经过轴心的垂直平面中截取的第一磁体轴54的截面图。图6示出了在垂直于第一磁体轴54的平面中截取的截面图。

根据图4至图6所示的实施例,磁吸引车轮5由至少部分为球形的车轮51、永磁体52、永磁体保持器53、第一磁轴54、第二磁轴55、车轮驱动电机56、磁体驱动伺服电机57和轴承58-60组成。车轮由形成在摇臂3R的前部35中的分叉的叉351、352支撑。球形车轮51具有中空的简略的球壳形状。具体而言,球形车轮51具有球形部511和平坦部512、513。球形部511是与表面(例如,铁磁表面)接触以允许车辆移动的表面。如图4所示,面512、513是与球形车轮51的旋转轴垂直的面。换言之,球形车轮51的外形是从球形形状切去了左右的一部分的形状。球形车轮51由诸如铝、塑料或复合材料之类的非磁性材料形成。在一些实施例中,球形壳车轮51可以包括高摩擦材料(例如,EVA、橡胶等)的外部涂层,以在粘附到铁磁表面时辅助牵引。

根据图4至图6所示的实施例,车轮驱动电机56固定于叉351上。车轮驱动电机56的输出轴561穿过叉351的贯穿部351a,并与球形车轮51的平坦部512固定。具体地,在所描述的实施例中,在球形车轮51的平坦部512的外侧设置有带键槽的轴座514。轴座514通过未图示的螺栓、螺母等固定在球形车轮51上。输出轴561通过键562与轴座514固定。车轮驱动电机可以是DC电机、步进电机、连续伺服电机或其他合适的致动器。另外,虽然车轮驱动电机和球形车轮51之间的接口采用键与键槽接合,但是车轮驱动致动器和车轮之间的任何合适的接合方式都可使用,因为本公开不限于此。

根据图4至图6的实施例,第一磁体轴54与球形车轮51的旋转轴(车轮驱动电机56的输出轴561)同轴布置,并且由安装在球形车轮51的相对的部分的轴承58、59自由地支撑。因此,第一磁体轴54相对于车轮51自由旋转。在图4至图6所示的具体布置中,在球形车轮51的平坦部512的内侧设置有圆形构件515和保持构件516。环形构件515和压紧构件516通过未示出的螺栓、螺母等固定在球形车轮51上。轴承58的外圈设置在环形构件515中,并由压紧构件516保持在适当位置。轴承58的内圈支撑第一磁体轴54的一端。在球形车轮51的平坦部513中形成有供第一磁体轴54穿过的通孔517。在球形车轮51的平坦部513的内侧设置有保持构件518。在球形车轮51的平坦部513的外侧设置有保持构件519。保持构件518、519通过未图示的螺栓、螺母等固定在球形车轮51上。轴承59的外圈配置在通孔517内,并由保持构件518、519限制。轴承59的内圈支撑穿过通孔517的第一磁体轴54。叉352具有通孔352a,第一磁体轴54还穿过通孔352a。轴承60的外圈设置在通孔352a中。轴承60的内圈支撑穿过通孔352a的第一磁体轴54。轴承60的外圈与球形车轮51侧的叉352接触而被定位,轴承60的内圈与另一侧的联接器572接触。因此,图4至图6所示的布置允许磁体保持器53绕平行于球形车轮51的旋转轴线的轴线枢转。

根据图4至图6的实施例,用于驱动磁体的伺服电机57通过支架352b固定在叉352上。在磁体驱动伺服电机57的输出轴571上固定有联接器572。第一磁体轴54的所述另一端通过键541固定在联接器572上,磁体驱动伺服电机57能够驱动第一磁体轴使磁体保持器相应转动。

根据图4至图6的实施例,与第一磁体轴54一起旋转的第二磁体轴55设置在球形车轮51的内部,以允许磁体保持器53在第二自由度上旋转。在图4至图6的具体实施例中,第二磁体轴55具有基部551和轴部552、553,基部551具有供第一磁体轴54插入的通孔551a,并通过键541固定在第一磁体轴54上,轴部552、553同轴布置并垂直于第一磁体轴54的旋转轴线。在第一磁体轴54上设置有圆筒状的轴环543、544,轴环543的一端与轴承58的内圈接触,另一端与第二磁体轴55接触,轴环544的一端与轴承59的内圈接触,另一端与第二磁体轴55接触。其结果,第二磁体轴55的基部551在左右方向上被定位。具体地,轴部552和轴部553的轴线定位成使所述轴部穿过球形车轮51(球形部511)的中心。永磁体保持器53悬挂在第二磁体轴55的轴552、553上。换句话说,永磁体保持器53能够以第二磁体轴55的轴552、553为旋转轴摆动。另外,永磁体保持器53构成为能够以第一磁体轴54为轴线旋转。这样,永磁体保持器能够在球形车轮51的内部以两个自由度移动。

根据图4至图6的实施例,永磁体52嵌入永磁体保持器53中并位于车轮51的外径内,例如,永磁体52容纳在设置于永磁体保持器53的凹部中,并由保持构件531限制。永磁体保持器53沿着球形车轮51的内表面呈扇形形状。这允许永磁体52尽可能地靠近磁性吸引表面。永磁体52例如具有沿弧状布置的五个钕磁铁,设置在永磁体保持器内,如图6所示。此外,在一些实施例中,可以采用具有五个钕磁体的Halbach布置,从而以相对小的磁体体积产生强磁力。当然,由于本公开并不局限于此,可以设想在球形车轮内的磁体的其他布置。如图4至图6所示,永磁体保持器53具有沿着球形车轮51的内表面的扇形或弧形。永磁体保持器53的外径形成为小于或等于球形车轮51的内径。在一些实施例中,永磁体保持器53的外表面可以与球形车轮的内表面接触,或者可以与球形车轮的内表面分开。在永磁体保持器53的外表面与球形车轮51的内表面接触的构造中,可以在两个表面之间施加润滑剂,以减轻对该磁体保持器53的移动的摩擦阻力。

如上所述,保持在永磁体保持器53中的永磁体52设置在车轮51内,并围绕第一磁体轴54(沿第一旋转方向,在图4中用白色箭头表示)旋转。它可以围绕由第一磁体轴限定的第一轴线主动地或被动地旋转。另外,磁体保持器可绕第二磁体轴55绕垂直于第一轴线的第二轴线(沿第二旋转方向,由图4中的双侧箭头表示)旋转。以这种方式,所述磁体保持器53被配置为能够被动地旋转到朝向相邻铁磁表面的磁吸引力最强并且施加到磁体52的磁转矩实际上为零的位置。磁转矩对磁体保持器的被动旋转的影响将会参见图7进行进一步讨论。在一些实施例中,本公开不限于此,所述磁体保持器53还可围绕第二磁体轴55主动旋转。

图7是示出图6所示的绕第一磁体轴54的旋转角θ与由永磁体52作用于永磁体保持器53的转矩之间的关系的一例的曲线图。这里,在图7所示的曲线图中,横轴表示图6所示的旋转角θ,是相对于永磁体52面向铁磁表面W时的角度θ=0°而言的,纵轴表示对应旋转角度的转矩。根据通过三维磁场分析计算出的磁吸引力来确定作用在永磁体保持器53上的转矩。在本例中,转矩的最大值可以是2.4Nm。因此,例如,通过使用失速转矩为6Nm的磁体驱动伺服电机57,能够使永磁体保持器53克服磁吸引力而旋转,并且能够使永磁体保持器53从壁表面W离开。换言之,能够解除磁吸引车轮5对壁表面W的磁吸引。可以选择磁体52和相应的伺服电机57或其他致动器,以使电机的最大转矩可以大于被吸引到表面的磁体的释放转矩,从而允许车辆越过各种表面之间的接合处和相交处。

图8A至图8D示出了当本实施例的车辆1被吸引到各种弯曲形状的壁表面时永磁体52的布置的示例。在图中,磁性吸引力的方向由粗体箭头表示。

图8A示出了将车辆1吸引到沿着车辆1的行驶方向的弯曲表面的永磁体52的取向。此时,对磁体驱动伺服电机57的供电被切断,磁体驱动伺服电机57的输出轴571(第一磁体轴54)处于能够通过外部转矩而被动旋转的反向驱动状态。永磁体52的磁力使永磁体保持器53围绕第一磁体轴54被动地旋转,使得永磁体52的磁力的方向可以指向磁性吸引表面的法线方向。结果,永磁体保持器53自动地实现壁表面W的任意角度的取向,并且车辆1可以被吸引到壁表面W。结果,永磁体保持器53自动地实现壁表面W的任意角度的取向,并且车辆1保持朝向壁表面W的恒定吸引力。

图8B示出了将车辆1吸引到沿车辆1的底盘宽度方向的凹曲面上时永磁体52的取向。通过以第二磁体轴55为旋转轴线旋转永磁体保持器53,能够使永磁体52的磁力方向被动地指向磁吸引表面的法线方向。

图8C示出了将车辆1吸引到沿车辆1的宽度方向的凸曲面上时永磁体52的取向。通过以第二磁体轴55为旋转轴线旋转永磁体保持器53,能够使永磁体52的磁力方向被动地指向磁吸引表面的法线方向。

图8D示出了当磁体的位置和法线方向在对应于不规则表面的车轮之间都不同时所有四个车轮的接触表面(如虚线所示)。车辆1具有如前所述的摇臂悬架,使得所有四个车轮都可以被吸引到铁磁表面,即使该表面不是平坦的,并且每个车轮适应表面的不同倾斜度。

图9是示出操作包括自适应磁性车轮的车辆的方法的一个实施例的流程图。图10A至图10F描绘了执行图9的步骤的车辆的一个实施例。该方法示出了当车辆1从地板表面W1移动到铁磁壁表面W2时的操作。图10A至图10F是车辆1穿越表面并在表面之间转移时的水平侧视图。

在步骤S1中,控制单元控制用于磁体驱动的伺服电机57,使前后轮(磁吸引车轮5FL、5FR、5RL、5RR)的永磁体保持器53朝向底盘2(参见图10A)。控制单元可以控制用于磁体驱动的伺服电机57,以保持永磁体保持器53朝向底盘的方向。在一些实施例中,底盘可以包括铁磁材料,该铁磁材料被动地将磁体保持器保持在朝向该底盘的方向上,使得伺服电机可以保持不被供电。在步骤S1中,控制单元还可以控制车轮驱动电机56以驱动车轮51(参见图10A中的白色箭头)。结果,当车辆1在地板表面W1上行驶时,可抑制由于朝向地面的磁吸引力而导致的驱动转矩的增加。另外,能够防止吸附地板表面W1上的铁砂等磁性异物。当前轮(磁吸引车轮5FL、5FR)到达壁表面W2时,控制单元使车轮驱动电机56停止,进入步骤S2。

在步骤S2中,控制单元使前轮(磁吸引车轮5FL、5FR)的永磁体52朝向壁表面W2(参见图10B的黑色箭头)。换句话说,控制单元可以向磁体驱动伺服电机57或用于驱动磁体的其他致动器提供控制命令,以使永磁体保持器53指向壁表面W2。该命令可以以多种方式实施,包括所命令的速度、转矩、位置或用于本文所述的各种控制方法的控制磁体的致动器的其他适当方式。这样,永磁体52吸引铁磁墙壁表面W2。然后,通过切断向伺服电机57的供电并使伺服电机57成为反向驱动状态,使永磁体保持器53旋转,从而通过永磁体52的磁吸引力使永磁体52的磁方向朝向壁表面W2。即,被动地调整磁体,以保持朝向壁表面的法线方向,从而提供恒定的磁吸引力。

在步骤S3中,控制单元控制伺服电机57,以保持后磁体朝向底盘2,同时通过控制车轮驱动电机56来驱动球形车轮51(参见图10C)。结果,被磁力吸引到壁W2的前轮将爬上壁W2(参见图10C的白色箭头)。地板表面W1上的后轮进一步朝向壁表面W2前进(参见图10C的白色箭头)。当后轮到达壁W2时(参见图10D),控制单元使车轮驱动用电机56停止,进入步骤S4。

在步骤S4中,控制单元使后轮(磁吸引车轮5RL、5R)的永磁体52朝向壁表面W2(参见图10E)。换句话说,控制单元可以向磁体驱动伺服电机57提供控制命令,以使永磁体保持器53朝向壁表面W2。这样,永磁体52被吸引到铁磁墙壁表面W2。然后,通过切断对伺服电机57的供电并使后轮的伺服电机57成为反向驱动状态,使永磁体保持器53旋转,朝向壁表面W2,并被永磁体52的磁吸引力吸向所述壁表面。步骤S4之后,车辆可以附着到壁表面W2上,并且可以在磁体保持车辆被动地粘附在所述壁表面上的同时通过操作驱动电机56驱动车轮来进行移动。

在步骤S5中,控制单元控制车轮驱动电机56以驱动球形车轮51(参见图10F)。在该运动期间,车辆1的前轮和后轮被磁性地附着在壁W2上并且沿壁W2向上行驶(参见图10F中的白色箭头)。因此,根据参考图9至图10描述的实施例,车辆1能够从在地板表面W1上触地的状态爬上壁W2。

图11是示出操作包括磁性球形车轮的车辆的方法的另一实施例的流程图。具体地,使用图11描述了车辆1从一个铁磁壁表面移动到另一个铁磁壁表面时车辆1的操作。图12是示出当车辆1执行图11的步骤时车辆1的状态的示意图。此外,图12A至图12F描绘了车辆1在表面之间穿越和转移时的侧视图。

应当注意,在开始时,车辆1被吸引到第一壁W3,如图12A所示。即,车辆1的前后轮(磁吸引车轮5FL、5FR、5RL、5RR)的永磁体保持器53面向第一壁。

在步骤S21中,控制单元控制车轮驱动电机56,在前后轮(磁吸引车轮5FL、5FR、5RL、5RR)的永磁体保持器53面向第一壁表面W3的状态下驱动车轮51(参见图12A中的白色箭头)。在此,通过切断向磁体驱动伺服电机57的供电并将磁体驱动伺服电机57的输出轴571(第一磁体轴54)设定为反向驱动状态,以使永磁体保持器53因永磁体52的磁吸引力而旋转,使得永磁体52的磁方向朝向第一壁表面W3。结果,车辆1可以被吸引到第一壁W3并正常移动。当前轮(磁吸引车轮5FL、5FR)到达第二壁表面W4时,控制单元停止车轮驱动电机56,进入步骤S2。

在步骤S22中,控制单元使前轮(磁吸引车轮5FL、5FR)的永磁体52朝向第二壁W4(参见图12B的黑色箭头)。换句话说,控制单元可以向磁体驱动伺服电机57提供控制命令,以使永磁体保持器53朝向第二壁W4。这样,前轮中的永磁体52被吸引到铁磁性的第二壁W4。然后,通过切断向伺服电机57的供电并将伺服电机57的输出轴571(第一磁体轴54)设定为反向驱动状态,以使永磁体保持器53利用永磁体52的磁性吸引力旋转,使得永磁体52的磁方向朝向第二壁表面W4。

在步骤S22的处理中,控制单元使前轮(磁吸引车轮5FL、5FR)中一个的永磁体52的从第一壁表面W3的法线方向朝向第二壁表面W4的法线方向。接着,控制单元使前轮(磁吸引车轮5FL、5FR)中另一个的永磁体52从第一壁表面W3的法线方向朝向第二壁表面W4的法线方向。换句话说,在四个车轮中的至少三个被吸引到壁W3、W4的同时,车辆1将一个车轮的永磁体保持器53从指向第一表面的第一方向旋转到指向第二表面的第二方向。当车辆在表面之间转移时,可以对每个车轮顺序地进行该操作。结果,车辆1可以通过至少三个或更多磁吸引车轮5被吸引在壁W3和/或壁W4上,以保持足够的吸引力,从而避免在穿越接合处时从壁上掉落。

在步骤S23中,控制单元控制车轮驱动电机56,在前轮(磁吸引车轮5FL、5FRR)的永磁体保持器53面向第二壁W4以及后轮(磁吸引车轮5RL、5R)的永磁体保持器53面向第一壁W3相对的状态下(参见图12C)驱动车轮51。这样,被磁力吸引到第二壁W4的前轮沿着第二壁W4前进(参见图12C中的白色箭头)。第一壁W3上的后轮进一步朝向第二壁W4前进(参见图12C中的白色箭头)。当后轮到达第二壁W4(参见图12D)时,控制单元停止车轮驱动电机56并进入步骤S24。

在步骤S24中,控制单元使后轮(磁吸引车轮5RL、5R)的永磁体52朝向第二壁W4(参见图12E)。换句话说,控制单元可以向磁体驱动伺服电机57发出使永磁体保持器53朝向第二壁W4的控制命令。这样,永磁体52将铁磁体吸引向第二壁W4。然后,通过切断向伺服电机57的供电并将伺服电机57的输出轴571(第一磁体轴54)设定为反向驱动状态,使永磁体保持器53因永磁体52的磁性吸引力而旋转,使得永磁体52的磁方向朝向第二壁表面W4。

在此,控制单元使后轮(磁吸引车轮5RL或5RR)的一个的永磁体52从第一壁W3的法线方向朝向第二壁W4的法线方向。接着,控制单元使后轮(磁吸引车轮5RL、5RR)的另一个的永磁体52从第一壁W3的法线方向朝向第二壁W4的法线方向。换句话说,在四个车轮中的至少三个被吸引到壁W3、W4的同时,车辆1旋转一个车轮的永磁体保持器53。结果,在转移期间,车辆1可以通过至少三个或更多磁吸引车轮5始终被吸引在壁W3、W4上。

在步骤S25中,控制单元控制车轮驱动电机56,在前后轮(磁性吸引轮5FL、5FR、5RL、5RR)的永磁体保持器53面向第二壁W4的状态下驱动球形车轮51(参见图12F中的白色箭头)。因此,车辆1的前轮和后轮(车轮5FL、5FR、5RL和5R)被磁附着在第二壁W4上,并且可以相应地沿着第二壁W4前进(参见图12F中的白色箭头)。

应当注意,尽管图11和图12示出了车辆1从一个壁移动到另一个壁的情况,并且作为示例进行了描述,但是,例如,相同的方法可适用于将车辆1从壁表面移动到顶板表面以及从顶板表面移动到壁表面,和/或移动越过两个相邻表面之间的任何其他接合处。可选地,车辆1可以从壁表面移动到地板表面。

图13是包括自适应磁性车轮的车辆1A的又一实施例的透视图。与图1至图3所示的车辆1相比,车辆1A已经将车轮的形状从带有至少部分球形形状的车轮51改变为圆柱形车轮51A、51B。在车辆1A中,永磁体保持器53配置在车轮51A、51B的外径之内,并固定在第一磁体轴54上。这样的配置在铁磁表面在车宽方向上不具有曲率的情形下是合适的。在图13所示的车辆1A中,永磁体保持器53也能够绕第一磁体轴54主动旋转或被动旋转。这使车辆1A能够在地板表面、壁表面、顶板表面之间移动,例如,如图9至图12所示和所述的那样。

为了验证根据本文所述的示例性实施例的车辆的功能,开发了车辆原型。原型车包括一对带有磁性球形车轮的摇臂和一个中央底盘。原型车尺寸为307mm×480mm×185mm,重量为7.4kg。摇臂悬架和磁性球形车轮的组合被证明可实现本文所述的表面适应性。该车辆有四个车轮。每个车轮由两个半球形铝壳体、磁体保持器和致动器组成。该壳体的厚度为2mm,其外径为127mm,并且外表面涂有乙烯-乙酸乙烯酯(EVA)以获得车轮和壁之间的足够的摩擦。直流蜗轮减速电机(worm gear motor)直接连接于所述壳体。选择蜗轮减速电机的自锁功能,以防止车辆在断电时从壁上掉下来。带有钕磁体的磁体保持器位于壳体内,并固定在沿车轮旋转轴线的轴上。该轴与伺服电机直接连接,并通过使用轴承与车轮壳体运动隔离。另外,磁体保持器与壳体的内表面之间的间隙长度为0.5mm。因此,安装在轴上的磁体保持器能够独立于车轮旋转。通过使用伺服电机,可以主动改变磁体保持器的方向,并通过旋转磁体保持器来允许车辆打开和关闭磁力,并改变磁力方向。当伺服电机的电源被关闭时,伺服电机变成可反向驱动,并且磁体保持器能够被动地旋转到使磁力最大化的方向。磁体保持器还设置有垂直于伺服电机轴的另一旋转轴。该轴为自由旋转接头,使得磁体保持器能够被动地移动以使其方向垂直于墙壁表面。当接触面与车轮旋转轴不平行时,使用该另一轴。由于该另一轴的自由旋转接头,磁体保持器会由于重力而落下并接触车轮壳体的侧壁。磁体保持器和车轮壳体之间的这种接触有时会妨碍磁体/车轮平稳旋转。为了避免这种机械接触,将小钢板(60mm×20mm×4mm)放置在底部框架部分上。当磁体保持器接近初始位置时,该磁体保持器被吸引到该钢板上,并防止其落下。

通过力平衡和力矩平衡的静态分析来估算当车辆在竖直壁上时(例如,参见图10F)该原型车的磁吸引力。车轮所需的磁力F

其中,l

其中,μ是车轮与壁之间的摩擦系数。

在该计算中,假设车辆重8.0kg,车轮与钢壁之间的摩擦系数为0.5。l

在一些不同的情况下测试了车辆的爬坡能力。在以下测试中,通过使用游戏手柄对车辆进行远程操作,并由外部电源提供12V电力。对参考图9至图12F所描述的方法进行了测试,车辆成功地执行了这些方法。还测试了车轮适应复杂表面的能力。使用钢管作为凸壁来测试2 DOF(自由度)旋转机构。该管的外径为406.4mm,厚度为7.9mm。车辆能够沿着表面直线移动,并且该壁的形状被认为是均匀的。为了创建壁形状动态变化并且车辆必须充分发挥其摇臂悬架和2 DOF旋转磁体的作用的情况,在该凸壁上测试了转向运动。在执行任务期间,四个车轮牢牢地贴在该管的表面,车辆平稳地移动。该结果表明,车辆能够可靠地在非均匀曲面上行驶。由于车辆具有摇臂悬挂机构,车辆还表现出能够爬上地面上的小物体。表明车辆通过的物体的最大高度为50mm,包括同时通过多个50mm的物体。

还对原型车的有效载荷能力进行了测试。车辆能够支撑4kg的配重板,这是车辆在竖直壁上时的最大有效载荷。如果有效载荷超过4kg,车辆会从壁上滑下。当车辆在顶板上时,最大有效载荷为12kg。根据这两个有效载荷值估算实际磁力和摩擦系数。估算的磁力为47.6N,摩擦系数为0.6。车轮上的EVA表层的厚度约为2至3mm。

测量了车辆在平坦地板、竖直平壁和竖直凸壁上的行驶速度。在测量中,使用外部恒压电源来驱动车轮。电源有两个输出通道;因此,两个直流蜗轮减速电机连接到一个通道。输出电压设置为12V,两个车轮的电流限制为3A。根据DC蜗轮减速电机的规格,无负载时的旋转速度为16rpm,估计使用127mm直径的车轮的车辆的行驶速度为10.6cm/s。测量结果汇总在表1中。当车辆在平坦地板上时,行驶速度为10.7cm/s,其与电机规格中给出的速度相同。由于车辆在爬壁时需要支撑车辆重量,因此行驶速度比在地面上慢。当车辆向下爬时,车辆可以利用自身重量加速,速度变得更快。由于车轮在凸面上的有效半径变小,因此在凸面上爬上爬下的速度比在平坦壁上的速度慢。

表1

虽然已经结合各种实施例和示例描述了本教导,但是本教导并不限于这些实施例或示例。相反,如本领域技术人员所理解的那样,本教导包括各种替换、修改和等同物。因此,前面的描述和附图仅作为示例。

- 壁面粗糙度自适应的仿生爬壁机器人刚柔软结合湿吸足

- 一种爬壁机器人车轮及爬壁机器人

- 一种具有壁面自适应能力的爬壁机器人用轮式越障机构