一种管件的插接结构

文献发布时间:2023-06-19 19:20:08

技术领域

本发明涉及一种框架的连接结构,尤其是一种管件的插接结构。

背景技术

现有的框架的各组成杆件一般采用焊接的形式相互固定,焊接需要熟练的工人,成本较高,另外,焊接好后的成本运输不方便,而直接采用紧固件固定,则无法进行较为精确的预定位,且紧固件受力较大,因此,需要改进。

发明内容

本发明目的是提供一种管件的插接结构,管件之间先通过插接预定位,然后通过紧固件固定,具有免焊接、安装方便、并能有效保证连接强度。为达到上述目的,本发明采用如下技术方案:

一种管件的插接结构,包括第一管件和第二管件,所述第一管件上设置有缺口,所述缺口贯穿第一管件的两个侧壁并形成两个所述第一定位槽,所述第二管件包括第二管件本体和从第二管件本体的端部凸出的并与第一定位槽尺寸配合的第一伸出件,第一伸出件为用于卡入到第一定位槽中的第一卡接件,所述第二管件端部的第一伸出件依次穿过两个第一定位槽,第一紧固件固定连接第一管件以及第二管件。

进一步的,所述第二管件包括两个相对设置的第一伸出件,所述第一伸出件包括两个间隔设置的第一伸出板和设置在两个第一伸出板之间的第二伸出板,所述第一管件上对应两个第一伸出件设置有两个第一定位槽,通过第一紧固件连接第一管件以及第二伸出板。

进一步的,所述第二管件包括两个相对设置的第一伸出件,所述第一伸出件上设置有两个间隔设置的第二定位槽,所述第一管件相对的两个侧壁上设置有第三定位槽,还包括第三管件,所述第三管件包括两个从端部伸出的第二伸出件,所述第二伸出件依次穿过第一管件的侧壁上的第三定位槽、第一伸出件上的第二定位槽以及第一管件另一个侧壁上的第三定位槽;所述第三管件的两个相对设置的侧壁上分别开设有第四定位槽,所述第四定位槽中插接有第一连接板,所述第一连接板上设置有第一螺纹孔,所述第一管件上对应第一螺纹孔设置有第一安装孔,通过第一紧固件穿过第一安装孔并与第一螺纹孔螺纹连接,所述第一伸出件上对应第一紧固件设置有第一避让孔。

进一步的,所述第一管件为方管,所述第二管件和第三管件均为圆管。

进一步的,所述第二管件的两个相对设置的侧壁上分别开设有第五定位槽,所述第五定位槽中插接有第二连接板,第二连接板上设置有第二螺纹孔,所述第一管件靠近第二管件端部的侧壁上设置有第二安装孔,所述第一管件的侧壁的内侧设置有第一垫片,所述第一垫片与第一管件的内壁相贴的面为与第一管件的内壁形状匹配的弧形面,所述第一垫片上相对于所述弧形面的另一面为平面,所述第一垫片上设置有第一通孔,所述第一紧固件穿过第一通孔、第二安装孔并与第二螺纹孔螺纹连接,进而将第一管件和第二管件固定,所述第一管件上远离第二管件的端部的侧壁上设置有供第一紧固件伸入的第二避让孔;所述第二管件包括两个相对设置的第一伸出件,所述第一伸出件上设置有两个间隔设置的第二定位槽,所述第一管件相对的两个侧壁上设置有第三定位槽,还包括第三管件,所述第三管件包括两个从端部伸出的第二伸出件,所述第二伸出件依次穿过第一管件的侧壁上的第三定位槽、第一伸出件上的第二定位槽以及第一管件另一个侧壁上的第三定位槽;所述第三管件的两个相对设置的侧壁上分别开设有第四定位槽,所述第四定位槽中插接有第一连接板,所述第一连接板上设置有第一螺纹孔,所述第一管件靠近第三管件的端部上对应第一螺纹孔设置有第一安装孔,所述第一管件的侧壁的内侧设置有第二垫片,所述第二垫片与第一管件的内壁相贴的面为与第一管件的内壁形状匹配的弧形面,所述第二垫片上相对于所述弧形面的另一面为平面,所述第二垫片上设置有第二通孔,通过第二紧固件穿过第二通孔、第一安装孔并与第一螺纹孔螺纹连接,所述第一管件上、第一伸出件上对应第一紧固件设置有第一避让孔。

进一步的,还包括分别设置在第一管件左右两侧的两个第四管件,所述第四管件包括从端部伸出的两个第四伸出件,所述第一管件的两个相对设置的侧壁上对应两个第四管件上的第四伸出件分别设置有第九定位槽,两个第四管件的第四伸出件从第一管件的两侧分别伸入到第九定位槽中,所述第四伸出件伸入到第一管件中的部分设置有第十定位槽;所述第二管件包括两个相对设置的第一伸出件,所述第一伸出件依次穿过第一管件的其中一个侧壁上的第一定位槽、第四伸出件上的第十定位槽以及第一管件上的另一个侧壁上的第一定位槽;所述第二管件的两个相对设置的侧壁上分别开设有第十一定位槽,所述第十一定位槽中插接有第五连接板,所述第五连接板上设置有第五螺纹孔,所述第一管件上对应第五螺纹孔设置有第五安装孔,通过第一紧固件穿过第五安装孔并与第五螺纹孔螺纹连接。

进一步的,包括有两个第一管件,两个第一管件的端部呈45度角相互拼接,所述第一定位槽设置在第一管件靠近拼接处的位置,所述第二管件包括两个截面为L型的第一伸出件,两个第一伸出件分别伸入到两个第一管件的第一定位槽中,所述第二管件的两个相对设置的侧壁上分别开设有第十二定位槽,所述第十二定位槽中插接有第六连接板,所述第六连接板上设置有第六螺纹孔,所述第一管件靠近第二管件本体的端部一侧的侧壁上对应第六螺纹孔设置有第六安装孔,通过第一紧固件穿过第六安装孔并与第六螺纹孔螺纹连接,所述第一管件抵靠在第二管件本体的端部,所述第一管件远离第二管件本体的端部的侧壁上对应第六安装孔设置有第六避让孔。

进一步的,所述第二管件的两个相对设置的侧壁上分别开设有第十六定位槽,所述第十六定位槽中插接有第十连接板,所述第十连接板上设置有第十螺纹孔,所述第一管件靠近第二管件本体的端部的侧壁上对应第十螺纹孔设置有第十安装孔,通过第一紧固件穿过第十安装孔并与第十螺纹孔螺纹连接,所述第一管件远离第二管件本体端部的侧壁上对应第一紧固件设置有第一避让孔;还包括第五管件,所述第五管件包括从端部伸出的第五伸出件和挡板,所述第一管件对应第五伸出件设置有第十七定位槽,所述挡板封挡在第一管件的端部,所述第五管件插设有第十一连接板,通过第四紧固件连接第二管件以及第十一连接板。

采用上述技术方案,第二管件设置有第一卡接件,第二管件对应第一卡接件设置有第一定位槽,第二管件的第一卡接件卡入到第一管件的第一定位槽中,然后通过紧固件固定,第一卡接件和第一定位槽之间的相互插接可以起到预定位的效果,且能够起到相互之间受力支撑的作用,然后通过紧固件固定,具有免焊接、安装方便、并能有效保证强度的特点。采用本发明的技术方案,可以在工厂将管件加工好后,管件运输到现场进行组装成框架,避免了框架整件运输带来的效率低下的问题。

附图说明

图1为实施例一的示意图。

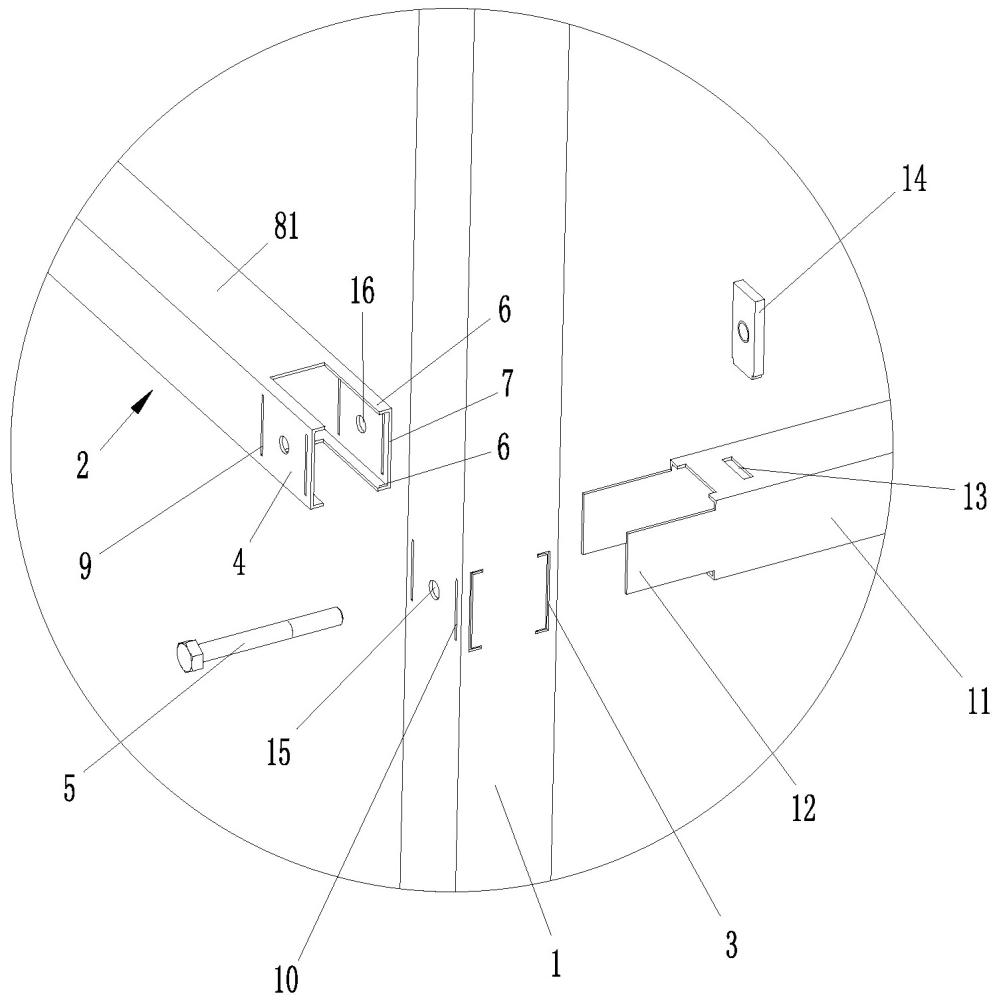

图2为实施例一的分解示意图。

图3为实施例二的示意图。

图4为实施例二的分解示意图。

图5为实施例三的示意图。

图6为实施例三的分解示意图。

图7为实施例四的示意图。

图8为实施例四的分解示意图。

图9为实施例五的示意图。

图10为实施例五的分解示意图。

图11为实施例六的示意图。

图12为实施例六的分解示意图。

实施方式

下面结合附图和具体实施例,对本发明进行说明。

如图1、2所示,一种管件的插接结构,包括第一管件1和第二管件2,第一管件1上设置有缺口,缺口贯穿第一管件1的两个侧壁并形成两个第一定位槽3,第二管件2包括与第一定位槽3尺寸配合并卡入到第一定位槽3中的第一卡接件,具体的,第二管件2包括第二管件本体81和从第二管件本体81的端部凸出的并与第一定位槽3尺寸配合的第一伸出件4,第一伸出件4为第一卡接件,第二管件2端部的第一伸出件4依次穿过两个第一定位槽3,第一紧固件5固定连接第一管件1以及第二管件2。

为了进一步提高连接强度和稳定性,第二管件2包括两个相对设置的第一伸出件4,第一伸出件4包括两个间隔设置的第一伸出板6和设置在两个第一伸出板6之间的第二伸出板7,第一管件1上对应两个第一伸出件4设置有两个第一定位槽3,通过第一紧固件5连接第一管件1以及第二伸出板7。

采用上述技术方案,第二管件2设置有第一伸出件4,第二管件2对应第一伸出件4设置有第一定位槽3,第二管件2的第一伸出件4卡入到第一管件1的第一定位槽3中,然后通过紧固件固定,第一伸出件4和第一定位槽3之间的相互插接可以起到预定位的效果,且能够起到相互之间受力支撑的作用,然后通过紧固件固定,框架各个杆状部件之间可以采用上述的插接结构,具有免焊接、安装方便、并能有效保证强度的特点。采用本发明的技术方案,可以在工厂将管件加工好后,管件运输到现场进行组装成框架,避免了框架整件运输带来的效率低下的问题。

如图1、2所示,实施例一:

一种管件的插接结构,包括第一管件1和第二管件2,第一管件1上设置有缺口,缺口贯穿第一管件1的两个侧壁并形成两个第一定位槽3,第二管件2包括与第一定位槽3尺寸配合并卡入到第一定位槽3中的第一卡接件,具体的,第二管件2包括第二管件本体81和从第二管件本体81的端部凸出的并与第一定位槽3尺寸配合的第一伸出件4,第一伸出件4为第一卡接件,第二管件2端部的第一伸出件4依次穿过两个第一定位槽3,第一紧固件5固定连接第一管件1以及第二管件2。

在本实施例中,第二管件2包括两个相对设置的第一伸出件4,第一伸出件4上设置有两个间隔设置的第二定位槽9,第一管件1相对的两个侧壁上设置有第三定位槽10,还包括第三管件11,第三管件11包括两个从端部伸出的第二伸出件12,第二伸出件12依次穿过第一管件1的侧壁上的第三定位槽10、第一伸出件4上的第二定位槽9以及第一管件1另一个侧壁上的第三定位槽10;第三管件11的两个相对设置的侧壁上分别开设有第四定位槽13,第四定位槽13中插接有第一连接板14,第一连接板14上设置有第一螺纹孔,第一管件1上对应第一螺纹孔设置有第一安装孔15,通过第一紧固件5穿过第一安装孔15并与第一螺纹孔螺纹连接,第一伸出件4上对应第一紧固件5设置有第一避让孔16。

采用本实施例的技术方案,先将第二管件2的第一伸出件4插入到第一定位槽3中,然后将第三管件11的第二伸出件12插入到第三定位槽10和第二定位槽9中,最后通过第一紧固件5锁紧第一连接板14,通过一个第一紧固件5即可实现第一管件1、第二管件2以及第三管件11的连接,连接方便,该种插接方式主要适用于框架边角处的连接。

如图3、4所示,实施例二:

实施例四在实施例三的基础上,区别为第一管件1为方管,第二管件2和第三管件11均为圆管。

如图5、6所示,实施例三:

一种管件的插接结构,包括第一管件1和第二管件2,第一管件1上设置有缺口,缺口贯穿第一管件1的两个侧壁并形成两个第一定位槽3,第二管件2包括与第一定位槽3尺寸配合并卡入到第一定位槽3中的第一卡接件,具体的,第二管件2包括第二管件本体81和从第二管件本体81的端部凸出的并与第一定位槽3尺寸配合的第一伸出件4,第一伸出件4为第一卡接件,第二管件2端部的第一伸出件4依次穿过两个第一定位槽3,第一紧固件5固定连接第一管件1以及第二管件2。

在本实施例中,第二管件2的两个相对设置的侧壁上分别开设有第五定位槽17,第五定位槽17中插接有第二连接板18,第二连接板18上设置有第二螺纹孔,第一管件1靠近第二管件2端部的侧壁上设置有第二安装孔,第一管件1的侧壁的内侧设置有第一垫片20,第一垫片20与第一管件1的内壁相贴的面为与第一管件1的内壁形状匹配的弧形面,第一垫片20上相对于弧形面的另一面为平面,第一垫片20上设置有第一通孔21,第一紧固件5穿过第一通孔21、第二安装孔并与第二螺纹孔螺纹连接,进而将第一管件1和第二管件2固定,第一管件1上远离第二管件2的端部的侧壁上设置有供第一紧固件5伸入的第二避让孔22。

第二管件2包括两个相对设置的第一伸出件4,第一伸出件4上设置有两个间隔设置的第二定位槽9,第一管件1相对的两个侧壁上设置有第三定位槽10,还包括第三管件11,第三管件11包括两个从端部伸出的第二伸出件12,第二伸出件12依次穿过第一管件1的侧壁上的第三定位槽10、第一伸出件4上的第二定位槽9以及第一管件1另一个侧壁上的第三定位槽10。

第三管件11的两个相对设置的侧壁上分别开设有第四定位槽13,第四定位槽13中插接有第一连接板14,第一连接板14上设置有第一螺纹孔,第一管件1靠近第三管件11的端部上对应第一螺纹孔设置有第一安装孔15,第一管件1的侧壁的内侧设置有第二垫片23,第二垫片23与第一管件1的内壁相贴的面为与第一管件1的内壁形状匹配的弧形面,第二垫片23上相对于弧形面的另一面为平面,第二垫片23上设置有第二通孔24,通过第二紧固件25穿过第二通孔24、第一安装孔15并与第一螺纹孔螺纹连接,第一管件1上、第一伸出件4上对应第一紧固件5设置有第一避让孔16。

采用本实施例的技术方案,通过第一紧固件5固定第二管件2,通过第二紧固件25固定第三管件11,第三管件11与第二管件2在第一管件1的内壁中相互插接固定,结构的稳固性好。

如图7、8所示,实施例四:

一种管件的插接结构,包括第一管件1和第二管件2,第一管件1上设置有缺口,缺口贯穿第一管件1的两个侧壁并形成两个第一定位槽3,第二管件2包括与第一定位槽3尺寸配合并卡入到第一定位槽3中的第一卡接件,具体的,第二管件2包括第二管件本体81和从第二管件本体81的端部凸出的并与第一定位槽3尺寸配合的第一伸出件4,第一伸出件4为第一卡接件,第二管件2端部的第一伸出件4依次穿过两个第一定位槽3,第一紧固件5固定连接第一管件1以及第二管件2。

在本实施例中,还包括分别设置在第一管件1左右两侧的两个第四管件37,第四管件37包括从端部伸出的两个第四伸出件38,第一管件1的两个相对设置的侧壁上对应两个第四管件37上的第四伸出件38分别设置有第九定位槽39,两个第四管件37的第四伸出件38从第一管件1的两侧分别伸入到第九定位槽39中,第四伸出件38伸入到第一管件1中的部分设置有第十定位槽40。

第二管件2包括两个相对设置的第一伸出件4,第一伸出件4依次穿过第一管件1的其中一个侧壁上的第一定位槽3、第四伸出件38上的第十定位槽40以及第一管件1上的另一个侧壁上的第一定位槽3;第二管件2的两个相对设置的侧壁上分别开设有第十一定位槽41,第十一定位槽41中插接有第五连接板42,第五连接板42上设置有第五螺纹孔,第一管件1上对应第五螺纹孔设置有第五安装孔43,通过第一紧固件5穿过第五安装孔43并与第五螺纹孔螺纹连接。

采用本实施例的技术方案,可以在第一管件1上实现三个方向上的管件插接,且只通过一个第一紧固件5即可完成四者之间的固定。

如图9、10所示,实施例五:

一种管件的插接结构,包括第一管件1和第二管件2,第一管件1上设置有缺口,缺口贯穿第一管件1的两个侧壁并形成两个第一定位槽3,第二管件2包括与第一定位槽3尺寸配合并卡入到第一定位槽3中的第一卡接件,具体的,第二管件2包括第二管件本体81和从第二管件本体81的端部凸出的并与第一定位槽3尺寸配合的第一伸出件4,第一伸出件4为第一卡接件,第二管件2端部的第一伸出件4依次穿过两个第一定位槽3,第一紧固件5固定连接第一管件1以及第二管件2。

在本实施例中,包括有两个第一管件1,两个第一管件1的端部呈45度角相互拼接,第一定位槽3设置在第一管件1靠近拼接处的位置,第二管件2包括两个截面为L型的第一伸出件4,两个第一伸出件4分别伸入到两个第一管件1的第一定位槽3中,第二管件2的两个相对设置的侧壁上分别开设有第十二定位槽44,第十二定位槽44中插接有第六连接板45,第六连接板45上设置有第六螺纹孔,第一管件1靠近第二管件本体81的端部一侧的侧壁上对应第六螺纹孔设置有第六安装孔46,通过第一紧固件5穿过第六安装孔46并与第六螺纹孔螺纹连接,第一管件1抵靠在第二管件本体81的端部,第一管件1远离第二管件本体81的端部的侧壁上对应第六安装孔46设置有第六避让孔47。

采用本实施例的技术方案,可以实现一个第二管件2与两个第一管件1的固定连接,特别适合框架边角处各管件的固定连接。

如图11、12所示,实施例六:

一种管件的插接结构,包括第一管件1和第二管件2,第一管件1上设置有缺口,缺口贯穿第一管件1的两个侧壁并形成两个第一定位槽3,第二管件2包括与第一定位槽3尺寸配合并卡入到第一定位槽3中的第一卡接件,具体的,第二管件2包括第二管件本体81和从第二管件本体81的端部凸出的并与第一定位槽3尺寸配合的第一伸出件4,第一伸出件4为第一卡接件,第二管件2端部的第一伸出件4依次穿过两个第一定位槽3,第一紧固件5固定连接第一管件1以及第二管件2。

在本实施例中,第二管件2的两个相对设置的侧壁上分别开设有第十六定位槽61,第十六定位槽61中插接有第十连接板62,第十连接板62上设置有第十螺纹孔,第一管件1靠近第二管件本体81的端部的侧壁上对应第十螺纹孔设置有第十安装孔,通过第一紧固件5穿过第十安装孔并与第十螺纹孔螺纹连接,第一管件1远离第二管件本体81端部的侧壁上对应第一紧固件5设置有第一避让孔16,用于第一紧固件5全部伸入到第一管件1的内部。

还包括第五管件64,第五管件64包括从端部伸出的第五伸出件65和挡板66,第一管件1对应第五伸出件65设置有第十七定位槽67,挡板66封挡在第一管件1的端部,第五管件64插设有第十一连接板68,通过第四紧固件69连接第二管件2以及第十一连接板68。

采用本实施例的技术方案,先将第一管件1和第二管件2相互通过第一紧固件5固定,然后再插接第五管件64并通过第四紧固件69固定,可以实现框架边角处的第一管件1、第二管件2以及第五管件64的固定,封板能够封挡第一管件1的端部,提高美观度。

以上仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改、组合和变化。凡在本发明的精神和原理之内,所作的任何修改、等同替换、改进等,均应包含在本发明的权利要求范围之内。

- 一种连接整体式轻钢墙板与钢框架结构的插接结构及其插接方法

- 一种新能源汽车上使用的多排式高压插接件

- 一种插接件及基于该插接件的电磁铁插接结构

- 防止插接件壳和护罩错误组装的结构和带有该结构的插接件