径向间隙和轴向位移的测量系统及测量方法

文献发布时间:2023-06-19 19:27:02

技术领域

本发明属于航空发动机试验测试领域,尤其涉及一种径向间隙和轴向位移的测量系统及测量方法。

背景技术

航空发动机及燃气轮机采用的密封类型繁多,篦齿密封是广泛使用的一种有效的、长寿命的具有连续表面特征的密封结构。其中,理论泄漏与篦齿的径向间隙成正比,一般而言,径向间隙越大,转子运转安全性越高,但叶尖泄漏的高能气体损失越大,部件效率下降越多;而过小的径向间隙容易引起转子叶片和叶匣的碰撞,使运转安全性下降。

因此,航空发动机及燃气轮机篦齿径向间隙的设计与控制非常重要,如何设计控制径向间隙使其最为合适,对提高发动机性能,保证飞行安全非常需要。而合理的设计径向间隙,关键在于摸清径向间隙的实际变化特性,掌握它的变化规律。因此,对连续性表面结构特征的篦齿径向间隙进行实测,给出径向间隙随着不同转速及状态的变化规律,验证理论计算的合理性,在发动机研制过程中对优化设计,保证试车试验安全,具有实际的安全工程应用价值。

在目前现有技术中,对于径向间隙测量方法主要有探针法、电涡流法、光纤法和电容法。探针法易受外界环境和端面污损的影响,同时操作难度高,风险大;电涡流法耐温特性差,不适用于航空发动机高转速、高温环境的测量;光纤法易受反射系数、测量传感器的安装角度、安装位置及外界环境的影响;电容法和上述方法相比,具有灵敏度高、固有频率高、频带宽、动态性能好、功率小、阻抗高等优势,此外电容法具有耐高温性能优良的特点,更适应航空发动机及燃气轮机测试环境应用。

然而由于篦齿不仅存在径向间隙变化,还存在轴向位移变化,导致在使用测量传感器进行篦齿径向间隙测量时径向间隙和轴向位移会互相影响从而引入测量误差,影响测量精度。因此,如何克服径向间隙和轴向位移的相互影响,并同时实现径向间隙和转子轴向位移实时测量,成为了满足航空发动机及燃气轮机试验验证需求急需解决的难题。

发明内容

本发明要解决的技术问题是为了克服现有技术中篦齿径向间隙测量时径向间隙和轴向位移会互相影响导致测量误差大,精度低的缺陷,提供一种径向间隙和轴向位移的测量系统及测量方法。

本发明是通过下述技术方案来解决上述技术问题:

一种径向间隙和轴向位移的测量系统,包括:

电容传感器,所述电容传感器包括极板,所述极板与被测部件构成平板电容,从而测得旋转过程中极板与被测部件结构之间的距离,并输出电容值C

信号处理模块,所述信号处理模块接收所述电容传感器测量的电容值C

数据采集模块,所述数据采集模块接收所述信号处理模块中的电压值v

处理模块,所述处理模块根据所述数据采集系统得到的径向间隙d和轴向位移a与所述电压值v

本技术方案中,采用上述测量系统可以同时测量被测部件地径向间隙和轴向位移,避免径向间隙及轴向位移会相互影响引入的互相影响产生的误差,提高测量精度。

较佳地,所述电容传感器包括:支撑件、和两个相同的第一三角芯极和第二三角芯极,所述第一三角芯极和第二三角芯极互相呈180°倒置排列并安装在所述支撑件内。

所述电容传感器还包括外壳,所述支撑件安装在所述外壳内,所述支撑件为内置固定环,所述内置固定环开设有与所述第一三角芯极和所述第二三角芯极形状相匹配的容纳孔。

较佳地,所述电容传感器采用平行板电容器的测量原理为:

本技术方案中,当篦齿随转子轴转动时,由于实际转子的径向间隙d和轴向位移a会同时变化。根据上述公式可得知,输出电容C同时受到径向间隙d和由于轴向位移a变化导致正对面积S变化的影响,因此本发明采用两个相同的三角芯极代替常规圆形结构芯极测量连续性结构特征的篦齿径向间隙可以消除S的影响,从而提高径向间隙d的测量精度。

较佳地,径向间隙d所述电压值v

较佳地,轴向位移a与所述电压值v

本发明还提供一种径向间隙和轴向位移的测量方法采用如上述所述的径向间隙和轴向位移测量系统,包括以下步骤:

S1、在航空发动机中的测试机匣上开设测试孔;

S2、将电容传感器与被测部件的径向间隙d和轴向位移a进行标定,获取径向间隙和轴向位移与电压的标定曲线;

S3、将完成标定的电容传感器安装在所述测试孔内,用于测量实际电容值C

S4、通过信号处理模块接收所述电容传感器测量的电容值C

S5、通过数据采集模块接收所述信号处理模块中的实际电压值v

较佳地,S2中,将电容传感器与被测零件的径向间隙进行标定包括:所述电容传感器产生电容值C

较佳地,S5中,通过数据采集模块接收所述信号处理模块中的实际电压值v

较佳地,S2中,将电容传感器与被测零件的轴向位移进行标定包括:所述电容传感器产生电容值C

较佳地,S5中,通过数据采集模块接收所述信号处理模块中的实际电压值v

本发明的积极进步效果在于:本发明提供了一种包含了两个相同的第一三角芯极和第二三角芯极的电容传感器,可同时测量航空发动机及燃气轮机旋转件的篦齿径向间隙和转子轴向位移变化,并且消除了在航空发动机及燃气轮机运转过程中,转子篦齿径向间隙及转子轴向位移会相互影响引入的互相影响产生的误差,可准确测量篦齿径向间隙和转子轴向位移,提高航空发动机及燃气轮验证试验转静子间隙测量精度。

附图说明

图1为本发明实施例中电容传感器的爆炸结构示意图;

图2为本发明实施例中电容传感器的结构示意图;

图3为本发明实施例中所测量的篦齿结构示意图;

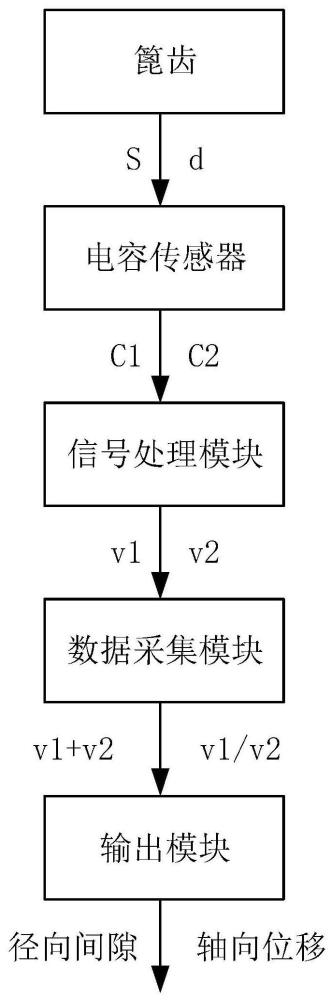

图4为本发明实施例中测量系统流程图;

图5为本发明实施例中装置安装示意图;

图6为本发明实施例中的应用工况示意图;

图7为本发明实施例中地应用工况的测量信号图;

图8为本发明实施例中测量方法流程图。

附图标记说明:

第一三角芯极101

第二三角芯极102

支撑件2

外壳3

电容传感器4

篦齿5

具体实施方式

下面通过实施例的方式进一步说明本发明,但并不因此将本发明限制在所述的实施例范围之中。

实施例1

本发明涉及航空发动机及燃气轮机连续表面篦齿5的所有等厚与不等厚密封结构,本实施例选用如图3所示的不等厚篦齿5结构形式进行技术方案阐述说明,需要说明的是,也可以选用等厚结构或不同改装连续表面篦齿5结构进行测量,这里不做具体限定。

如图1到图4所示,一种径向间隙和轴向位移的测量系统,包括:

电容传感器4,电容传感器4包括极板,极板与被测部件构成平板电容,从而测得旋转过程中极板与被测部件结构之间的距离,并输出电容值C

信号处理模块,所述信号处理模块接收所述电容传感器4测量的电容值C

数据采集模块,所述数据采集模块接收所述信号处理模块中的电压值v

输出模块,所述输出模块根据所述数据采集系统得到的径向间隙d和轴向位移a与所述电压值v

在本实施例中,如图2所示,电容传感器4包括:支撑件2、和两个相同的第一三角芯极101和第二三角芯极102,第一三角芯极101和第二三角芯极102互相呈180°倒置排列并安装在支撑件内。

电容传感器4还包括外壳3,支撑件2安装在外壳3内,在本实施例中支撑件2为内置固定环,所述内置固定环开设有与所述第一三角芯极和所述第二三角芯极形状相匹配的容纳孔。

需要说明的是,这里对支撑件2和外壳3的形状不作具体限定,只要能实现支撑件2的容纳孔与第一三角芯极101和第二三角芯极102的形状相匹配、支撑件2可以容纳在外壳3即可。

电容传感器4采用平行板电容器的测量原理为:

当篦齿随转子轴转动时,由于实际径向间隙d和轴向位移a会同时变化。因此,结合上述公式,输出电容C同时受到径向间隙d和由于轴向位移a变化导致正对面积S变化的影响,因此采用常规圆形结构电容芯极测量连续性结构特征的篦齿径向间隙会引入测量误差,从而影响径向间隙d的测量精度。

根据上述公式可知,当径向间隙d不变,轴向位移a变化时,C

第一三角芯极101和第二三角芯极102的电容值C

数据采集模块接收所述信号处理模块中的电压值v

实施例2

本发明涉及航空发动机及燃气轮机连续表面篦齿5的所有等厚与不等厚密封结构,本实施例选用如图3所示的不等厚篦齿5结构形式进行技术方案阐述说明,需要说明的是,也可以选用等厚结构或不同改装连续表面篦齿结构进行测量,这里不做具体限定。

如图8所示,本实施例还提供一种测量方法,该测量方法采用如实施例1所述的径向间隙和轴向位移测量系统,并包括以下步骤:

S1、在航空发动机中的测试机匣上开设测试孔。

具体地,在航空发动机及燃气轮机密闭空间的静子件机匣上提前开设测试孔;所述测试空开设尺寸可依据机匣结构及电容传感器4的直径尺寸预设,同时测试孔需选取沿转子轴的轴线且正对目标篦齿5的截面。

S2、将电容传感器4与被测部件的径向间隙d和轴向位移a进行标定,获取径向间隙和轴向位移与电压的标定曲线。

具体地,在S2中,将电容传感器4与被测零件的径向间隙进行标定包括:选取篦齿5最厚处或最薄处作为径向间隙测量标定面,通过改变篦齿5不同的径向间隙量,从而使得图1中的第一三角芯极101和第二三角芯极102会产生对应的电容值C

在S2中,将电容传感器4与被测零件的轴向位移进行标定包括:选取篦齿5最厚处或最薄处作为轴向位移测量标定面,通过改变旋转件的不同转子轴向位移量a,可使得被测截面发生变化,从而使得图1中第一三角芯极101和第二三角芯极102会产生对应的电容值C

S3、将完成标定的电容传感器4安装在如航空发动机或燃气轮机密闭空间处静子机匣测试孔内,用于测量实际电容值C

具体地,安装时的完成状态如图5所示,安装时假设电容传感器4的安装完成面与静子机匣涂层/蜂窝结构平面齐平(可选择内缩或外凸,测量并记录安装预设距离并将测试结果加减计算即可)。电容传感器4结构如图2所示,安装时确保使电容传感器4正对图3中转子件的篦齿5结构,并使电容传感器4的第一三角芯极101和第二三角芯极102高度矢量与旋转件转子轴的轴向保持一致。

电容传感器4中的第一三角芯极101和第二三角芯极102各自引出一根引线,引线线缆与装置一体,可根据测试环境温度和引线空间,选择耐温性能良好的铠装线缆或弯曲性能良好的柔性线缆,并将测试线缆引至后端测试硬件。

S4、通过信号处理模块接收所述电容传感器4测量的实际电容值C

具体地,如图6所示,旋转件发生篦齿5径向间隙变化和旋转件转子发生轴向位移时,因实际的径向间隙d′与轴向位移a′均会变化,其中径向间隙d′的变化导致等效三角装置C

S5、通过数据采集模块接收所述信号处理模块中的实际电压值v

具体地,在S5中,通过数据采集模块接收所述信号处理模块中的实际电压值v

在S5中,通过数据采集模块接收所述信号处理模块中的实际电压值v

综上所述,上述实施例中分别提供了一种径向间隙和轴向位移的测量系统及测量方法,该系统中的电容传感器包含了两个相同的第一三角芯极和第二三角芯极,并且根据平行板电容器的测量原理消除了在航空发动机及燃气轮机运转过程中,转子篦齿径向间隙及转子轴向位移会相互影响引入的互相影响产生的误差,可准确并同时测量篦齿径向间隙和转子轴向位移,提高航空发动机及燃气轮验证试验转静子间隙测量精度。

虽然以上描述了本发明的具体实施方式,但是本领域的技术人员应当理解,这仅是举例说明,本发明的保护范围是由所附权利要求书限定的。本领域的技术人员在不背离本发明的原理和实质的前提下,可以对这些实施方式做出多种变更或修改,但这些变更和修改均落入本发明的保护范围。

- 一种动态差速器轴向间隙测量仪及其测量方法

- 一种转子轴向位移、径向振动位移及转速的集成测量方法

- 一种转子轴向位移、径向振动位移及转速的集成测量方法