全自动钢球外观检测设备

文献发布时间:2023-06-19 19:37:02

技术领域

本发明涉及钢球外观检测技术领域,尤其涉及一种全自动钢球外观检测设备。

背景技术

钢球是一种表面光滑呈镜面反射状态的机械配件,常作为各类轴承的滚动体,其缺陷程度直接影响轴承精度、动态性能和使用寿命。钢球表面质量作为衡量轴承质量的一项重要指标,因而需要对其进行严格检测。

如申请号为CN201610457209.X(申请公开号为:CN105911064A)的中国发明专利申请公开了一种钢球检测设备,包括有钢球表面完全展开装置和视觉传感系统,钢球表面完全展开装置设有做圆周运动的展开盘,其中展开盘的工作面均布与钢球适应的通孔,展开盘做圆周运动的同时还通过钢球表面完全展开装置设置的往复运动机构和旋转运动机构保持钢球做变轴旋转。视觉传感系统包括视觉传感器、摄像机和图像处理系统,视觉传感器通过捕捉球体表面反射光线的轻微变化传输到图像处理系统,钢球表面完全展开装置还设置有通过图像处理系统设定的计数位控制的出料口。在展开盘步进电机不动的情况下钢球变轴旋转几次,使钢球的球面完全展开,视觉传感器通过捕捉球体表面反射光线的轻微变化传输到图像处理系统,经过图像处理系统设定的程序判定钢球的表面缺陷,从而自动识别钢球是否合格;合格钢球和不合格钢球通过出料口在图像处理系统设定的计数位自动进入合格钢球和不合格钢球相应的料斗中;该装置在图像处理系统的控制下,通过识别钢球的表面缺陷,自动检测钢球的表面质量,自动分离合格品和不合格品。

上述专利申请中的钢球检测设备还具有一定的不足,首先,钢球需要放置到展开盘的通孔中,并在通孔中进行旋转展开,这种展开方式不可避免地会产生钢球表面滑条或擦伤等新的表面缺陷,导致废品率增加。其次,上述检测设备不能对待检测的钢球进行清洁处理,从而导致原本没有表面缺陷的钢球因表面清洁度原因而误判为不合格,检测准确度不高。

故,现有钢球外观检测设备还需要进一步改进。

发明内容

本发明所要解决的第一个技术问题是针对现有技术的现状,提供一种钢球展开效果好、能有效避免展开过程中产生新的表面缺陷的全自动钢球外观检测设备。

本发明所要解决的第二个技术问题是针对现有技术的现状,提供一种能对钢球进行清洁处理、提高检测准确度的全自动钢球外观检测设备。

本发明解决第一个技术问题所采用的技术方案为:一种全自动钢球外观检测设备,沿钢球的前行方向依次设有进球区、待检区、检测区以及分选区,所述进球区设置有进料通道,所述待检区设有待检通道,所述检测区设有检测通道,所述分选区设有分料通道,所述进料通道、待检通道、检测通道以及分料通道依次相连通,与所述检测区相对应的位置还设有用于对检测通道中的钢球进行展开的展开装置以及用于获取检测通道内钢球展开过程中的图像信息的视觉检测装置,与所述分选区相对应的位置还设有用于将进入到分料通道中的检测合格及不合格的钢球进行分选下料的分选装置;

所述展开装置包括:

传送带组件,包括设于所述检测通道底部的传送带以及用于带动传送带循环转动的第一驱动机构,该传送带的传送方向与所述检测通道的延伸方向基本一致;

横向运动机构,包括横移滑台以及横移驱动机构,所述传送带组件设于所述横移滑台上,所述横移驱动机构的动力输出端与横移滑台相连,并带动该横移滑台及设于该横移滑台上的传送带组件沿垂直于检测通道的延伸方向的水平方向往复移动;

第一挡料杆组件,设于所述的检测区所在位置,包括第一挡杆以及第二驱动机构,该第二驱动机构的动力输出端与所述第一挡杆相连,并能带动第一挡杆伸入到所述检测通道中以阻挡该检测通道中钢球前行以及从所述检测通道中移出以允许钢球沿检测通道继续前行。

为了带动传送带平稳转动,所述传送带组件还包括在水平方向上并排间隔布置的两个支承转轴,所述传送带绕制在两个所述支承转轴上,所述第一驱动机构的动力输出端与其中一个支承转轴传动连接。

一般来讲,横移驱动机构可以采用现有技术中能够驱动横移滑台作直线往复移动的各种驱动机构,但为了保证横移滑台往复移动的平稳性以及更好地符合横移滑台的往复动作节拍考虑,还包括机架,所述横移滑台通过直线滑轨组件滑动设于所述机架上,所述横移驱动机构包括横移电机,该横移电机通过曲柄滑块机构与所述横移滑台相连,从而带动所述横移滑台往复移动。

本发明解决第二个技术问题所采用的技术方案为:所述传送带前部延伸至所述待检通道的下方,所述待检通道处还设有用于阻挡待检通道中的钢球向前移动的第二挡料杆组件,所述第二挡料杆组件包括沿所述待检通道的延伸方向间隔设置的第二挡杆和第三挡杆,所述第二挡杆由第三驱动机构驱动而能够伸入到所述待检通道中以阻挡钢球向前移动至所述传送带上以及从所述待检通道中移出以允许钢球前行而移动至所述传送带上,所述第三挡杆由第四驱动机构驱动而能够伸入到所述待检通道中以阻挡该待检通道中钢球前行以及从所述待检通道中移出以允许钢球沿检测通道继续前行。

一般情况下,在传送带的带动下能够起到对钢球表面进行清洁的效果,为了进一步保证钢球在待检区的清洁效果,在所述待检区还设有用于对进入到所述待检通道中的钢球进行喷淋清洁的清洗装置。上述的传送带可采用耐油材料(如聚氨酯)制得的传送带结构。

通常来讲,传送带的传送方向可以是与钢球的前行方向一致,也可以是与钢球的传送方向,优选地,所述传送带沿钢球的前行方向逐渐向下倾斜,所述传送带的传送方向与所述钢球的前行方向相反。传送带采用反向(也即传送方向与钢球的前行方向相反)转动方式,一方面,在一定程度上克服了钢球重力,减少了相邻两钢球之间的转动阻力(也即摩擦力),这样更利于每个钢球的全面、顺利展开,保证检测的准确性,另一方面,也避免了因两个钢球之间摩擦阻力过大而产生新的划痕缺陷,不会因钢球的展开过程导致废品率增加。

为了对检测完成后的钢球进行自动、可靠分类,所述分料通道包括供检测合格的钢球通过的第一分料通道和供检测不合格的钢球通过的第二分料通道,所述分选装置包括设于第一分料通道的入口及所述第二分料通道的入口处的挡料板,该挡料板能由第五驱动机构驱动而择一打开所述第一分料通道的入口和所述第二分料通道的入口,所述第五驱动机构以及视觉检测装置均与该全自动钢球外观检测设备的控制器电连接,所述控制器能根据获取的所述视觉检测装置的钢球检测信息控制所述第五驱动机构动作而使检测完成的对应钢球进入到所述第一分料通道或第二分料通道中。

为了保证检测完成后的钢球分类的准确性,所述检测通道的末端还设有挡料放料组件,所述挡料放料组件包括沿钢球的前行方向依次间隔设置的第一挡料杆和第二挡料杆,所述第一挡料杆能由第六驱动机构驱动而伸入到所述检测通道中以阻挡该检测通道中钢球前行以及从所述检测通道中移出以允许钢球沿检测通道继续前行,所述第二挡料杆能由第七驱动机构驱动而伸入到所述检测通道中以阻挡该检测通道中钢球前行以及从所述检测通道中移出以允许钢球沿检测通道继续前行,所述第六驱动机构与第七驱动机构依次动作从而使得检测完成的钢球依次单个进入所述分料通道。

一般情况下,为了提高检测效率,进入检测区的钢球数量通常不止一个(一般为5个左右),为了保证每次进入待检区或检测区钢球达到设定数量,所述进料通道的底壁沿钢球的前行方向逐渐向下倾斜,所述进料通道的底壁上还开设有缓存凹区,该缓存凹区处设有能由第八驱动机构驱动而相对进料通道上下移动的升降板,该升降板具有向下移入所述缓存凹区内以供上游钢球移动至该升降板上的进料状态以及具有向上移出所述缓存凹区之上而阻挡上游钢球进入到缓存凹区中的阻挡状态,在所述升降板处于所述阻挡状态下,位于所述升降板上的钢球在自身重力作用下向前移动移出所述升降板之外。

采用上述缓存凹区与升降板配合的结构,起到了钢球按设定节拍进入到缓存凹区以完成进料的目的,保证了每次进料的饱满度,进而使得后续每次进入待检区或检测区钢球可达到设定数量,提高了钢球外观检测效率。

为了进一步提高检测效率以及减少对应零部件考虑,所述进料通道、待检通道以及检测通道均具有在左右方向上并排设置的至少两个。上述并排设置的多个通道可以共用同一个展开装置以及对应挡料杆组件中的同一驱动机构、挡料放料组件中的同一驱动机构等,节省了成本。

与现有技术相比,本发明的优点:全自动钢球外观检测设备的钢球的展开装置是在检测通道的下方设置传送带,在传送带前后带动钢球转动的同时还进行横向往复移动,从而实现将检测通道中的钢球进行全面展开的目的,这种平流式直线通道的钢球展开方式不仅展开更加彻底,同时减少了周向和往复展开过程产生的钢球表面滑条、擦伤等新的表面缺陷。在优选方案中,传送带还延伸至待检区的待检流道的下方,在传送带的带动作用下,可以实现在待检区的清洁目的,并且,由于共用同一传送带,因而,钢球在由待检通道进入到检测通道过程中无落差,避免了因传送过程中落差产生的碰伤问题。在进一步优选方案中,传送带采用反向(也即传送方向与钢球的前行方向相反)转动方式,在一定程度上克服了钢球重力,减少了相邻两钢球之间的转动阻力(也即摩擦力),这样更利于每个钢球的全面、顺利展开,保证检测的准确性,同时,也避免了因两个钢球之间摩擦阻力过大而产生新的划痕缺陷,不会因钢球的展开过程导致废品率增加。

附图说明

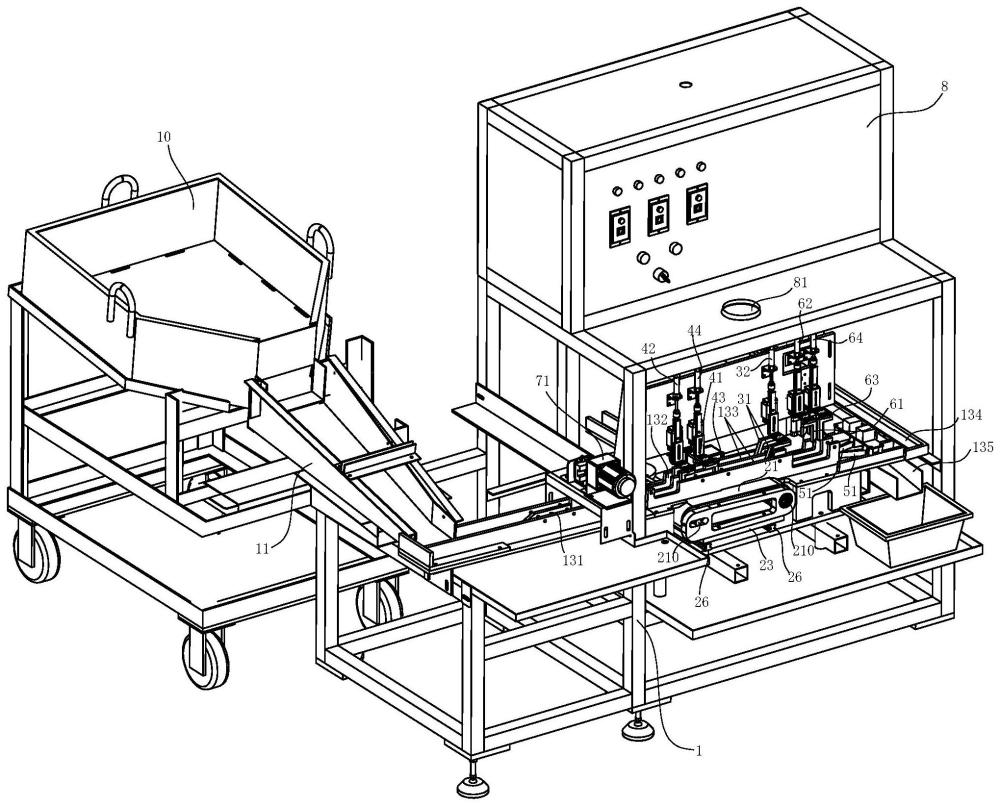

图1为本发明实施例的立体结构示意图;

图2为本发明实施例的主视图;

图3为本发明实施例的另一角度的立体结构示意图;

图4为本发明实施例省去控制箱后的俯视图;

图5为本发明实施例沿传送带的延伸方向剖切的竖向剖视图;

图6为本发明实施例的全自动钢球外观检测设备的分选区所在位置处的立体结构示意图;

图7为本发明实施例的全自动钢球外观检测设备的进料通道沿前后方向剖切的竖向剖视图(升降板处于低位位置);

图8为本发明实施例的全自动钢球外观检测设备的进料通道沿前后方向剖切的竖向剖视图(升降板处于高位位置);

图9为图8中A-A处的剖视图;

图10为图4中A处的局部放大图(两个挡料板均处于关闭第二分料通道而打开第一分料通道状态);

图11为图4中A处的局部放大图(其中一个挡料板均处于打开第二分料通道状态,另一挡料板处于打开第一分料通道状态);

图12为本发明实施例的全自动钢球外观检测设备中第二挡杆、第三挡杆处于下移低位置状态、第一挡杆处于上升至高位置状态的结构示意图;

图13为本发明实施例的全自动钢球外观检测设备中第一挡杆、第二挡杆处于下移低位置状态、第三挡杆处于上升至高位置状态的结构示意图;

图14为本发明实施例的全自动钢球外观检测设备中第一挡杆、第三挡杆处于下移低位置状态、第二挡杆处于上升至高位置状态的结构示意图;

图15为本发明实施例的全自动钢球外观检测设备的第一挡料板处于上移至高位置状态、第二挡料杆下移至低位置状态的结构示意图;

图16为本发明实施例的全自动钢球外观检测设备的第二挡料板处于上移至高位置状态、第一挡料杆下移至低位置状态的结构示意图。

具体实施方式

以下结合附图实施例对本发明作进一步详细描述。

在本发明的说明书及权利要求书中使用了表示方向的术语,诸如“前”、“后”、“上”、“下”、“左”、“右”、“侧”、“顶”、“底”等,用来描述本发明的各种示例结构部分和元件,但是在此使用这些术语只是为了方便说明的目的,是基于附图中显示的示例方位而确定的。由于本发明所公开的实施例可以按照不同的方向设置,所以这些表示方向的术语只是作为说明而不应视作为限制,比如“上”、“下”并不一定被限定为与重力方向相反或一致的方向。

参见图1-图16,全自动钢球外观检测设备包括机架1、存料箱10、出料架11、定量进球装置、展开装置、挡料放料组件、分选装置、视觉检测装置81以及控制箱8。

参见图1存料箱10设于机架1的侧部,用于储放待检测的钢球。其中,存料箱10位于相对较高的位置。出料架11倾斜设于机架1上,其具有出料滑道110,出料滑道110的入口与存料箱10相连,出口与机架1上的进料通道131相连。出料滑道110的入口还设有闸门结构,用户打开闸门,存料箱10中的钢球便在自身重力作用下沿出料滑道进入到下游的进料通道131中。

参见图4,机架1沿钢球的输送方向依次分为进球区121、待检区122、检测区123以及分选区124,对应地,进球区121设置有进料通道131,待检区122设有待检通道132,检测区123设有检测通道133,分选区124设有分料通道,其中,进料通道131、待检通道132、检测通道133以及分料通道依次相连通。在本实施例中,上述的进料通道131、待检通道132、检测通道133以及分料通道均可以由间隔设置的立板限定形成,其中,构成进料通道131的两个立板之间的底部还设有底板,构成分料通道的两个立板之间的底部也设有底板,其中,进料通道131的底板以及分料通道的底板均沿钢球的前行方向逐渐向下倾斜,这样,钢球可以在自身重力作用下沿上述进料通道131以及分料通道向前滚动。而构成待检通道132的两个立板之间的底部以及构成检测通道133的两个立板之间的底部均不设置底板,对应地,采用传送带21对钢球提供向上的支撑,具体地,通过传送带21前后传送以及横向移动用于对检测通道133中的钢球进行展开。

结合图2及图3,展开装置包括传送带组件、横向运动机构以及第一挡料杆组件。

传送带组件包括上述的传送带21以及用于带动传送带21循环转动的第一驱动机构22。传送带21平铺在上述待检通道132以及检测通道133的底部,具体是,绕制在前后方向上间隔设置的两个支承转轴210上。本实施例的第一驱动机构22包括第一电机,该第一电机的输出轴通过齿轮传动组件25与其中一个支承转轴相连。在第一电机运行时,通过齿轮传动组件25将动力传递至支承转轴210,进而带动传送带21循环转动,其中,传送带21的传送方向与检测通道133的延伸方向基本一致。

横向运动机构包括横移滑台23、曲柄滑块机构27以及横移驱动机构24。横移滑台23通过左右延伸布置的直线滑轨组件26横向(也即沿垂直于检测通道133的延伸方向的水平方向)滑动设于机架1上,上述的传送带组件设于横移滑台23上,并能够随该横移滑台23一起左右往复移动。本实施例的横移驱动机构24包括第二电机,该第二电机相对机架1固定,其输出轴为竖向延伸,该第二电机的输出轴通过曲柄滑块机构27与横移滑台23相连,从而带动横移滑台23往复移动。曲柄滑块机构27具体包括转盘271以及连杆272,转盘271同轴连接在第二电机的输出轴上,连杆272的第一端与转盘上相对其中心偏离一定距离的位置铰接,第二端与横移滑台23相铰接。

参见图5,通过传送带21的前后传送以及横移移动带动钢球全面展开过程中,还需要通过第一挡料杆组件对检测通道133中的钢球进行阻挡。具体地,第一挡料杆组件包括第一挡杆31以及第二驱动机构32。本实施例的第二驱动机构32包括第二气缸,该第二气缸的动力输出轴为上下伸缩,其下端与第一挡杆31相连。当需要对检测通道133中钢球进行展开检测时,第二气缸向下动作时,带动第一挡杆31伸入到检测通道133中以阻挡该检测通道133中钢球前行。在检测通道133中的该组钢球检测完成后,第二气缸向上动作,带动第一挡杆31从检测通道133中移出,以允许检测完成的钢球沿检测通道133继续前行。

在本实施例中一个重要的发明点在于,本实施例的传送带21沿钢球的前行方向逐渐向下倾斜,并且,传送带21(上层)的传送方向(如图5中的实心箭头所示)与钢球的前行方向(如图5中的空心箭头所示)相反。也即,本实施例的传送带21是采用反向(也即传送方向与钢球的前行方向相反)转动方式,一方面,在一定程度上克服了钢球重力,减少了相邻两钢球之间的转动阻力(也即摩擦力),这样更利于每个钢球的全面、顺利展开,保证检测的准确性,另一方面,也避免了因两个钢球之间摩擦阻力过大而产生新的划痕缺陷,不会因钢球的展开过程导致废品率增加。

本实施例的传送带21的后部与上述的检测通道133相对应,传送带21前部延伸至待检通道132的下方。其中,待检通道132处还设有第二挡料杆组件,第二挡料杆组件包括第二挡杆41、第三挡杆43、第三驱动机构42以及第四驱动机构44。第二挡杆41和第三挡杆43沿待检通道132的延伸方向间隔设置,其中,沿钢球的前行方向,第二挡杆41、第三挡杆43依次设置。第三驱动机构42采用第三气缸,第四驱动机构44采用第四气缸,第三气缸以及第四气缸的动力输出轴均为竖向延伸。第三气缸的动力输出轴的下端与第二挡杆41连接,从而能带动第二挡杆41上下移动。第四气缸的动力输出轴的下端与第三挡杆43连接,从而能带动第三挡杆43上下移动。

第二挡杆41能由第三驱动机构42驱动而伸入到待检通道132中以阻挡钢球向前移动至传送带21上以及从待检通道132中移出以允许钢球前行而移动至传送带21上。第三挡杆43能由第四驱动机构44驱动而伸入到待检通道132中以阻挡该待检通道132中钢球前行以及从待检通道132中移出以允许钢球沿检测通道133继续前行。通过上述第二挡杆41及第三挡杆43的依次升降,可以使得一定数量的钢球滚动至传送带21上,并且在前后两侧实现对钢球的限位。一般情况下,在传送带21的带动下能够起到对钢球表面进行清洁的效果,但为了进一步保证钢球在待检区122的清洁效果,在待检区122还设有用于对进入到待检通道132中的钢球进行喷淋清洁的清洗装置,清洗装置可采用常规的喷头组件,喷淋液可采用防锈脱水油。对应地,本实施例的传送带21可采用耐油材料(如聚氨酯)制得的传送带21结构。

参见图7-图9,一般情况下,为了提高检测效率,进入检测区123的钢球数量通常不止一个(一般为5个左右),为了保证每次进入待检区122或检测区123钢球达到设定数量,进料通道131的底壁(底板)沿钢球的前行方向逐渐向下倾斜,并且,进料通道131的底壁上还开设有缓存凹区130,具体地,本实施例中的缓冲凹区为上下贯通的开口结构。缓存凹区130处设有能由第八驱动机构71驱动而相对进料通道131上下移动的升降板7。升降板7的顶部连接有竖向延伸的连接板,本实施例的第八驱动机构71采用第八电机,该第八电机的输出轴为水平延伸,第八电机的输出轴通过偏心轴73与连接板72的上端活动连接,从而在第八电机动作时带动连接板及升降板7上下移动。当需要进定量的钢球时,升降板7向下移入缓存凹区130内而处于进料状态,该在状态下,升降板7的顶面低于缓存凹区130顶部开口所在平面,也即升降板7的顶面与进料通道131的底壁之间具有高度差,钢球在前行过程中被留存在缓存凹区130内,其中,缓存凹区130在前后方向上尺寸可以根据需要保留的钢球的数量进行合理选择。当需要将留存在缓存凹区130中设定数量的向下游传动时,升降板7向上移出缓存凹区130而处于阻挡状态,该在阻挡状态下,升降板7的顶面高于缓存凹区130顶部开口所在平面,也即升降板7的顶面与进料通道131的底壁之间具有高度差,升降板7的高出进料通道131的底壁的部分可以对上游的钢球阻挡,而对应位于升降板7上的设定数量的钢球则会在自身重力作用下向前移动移出升降板7之外,进入到下游的待检通道132中。升降板7的顶面也沿钢球前行方向逐渐向下倾斜。

本实施例采用上述缓存凹区130与升降板7配合的结构,起到了钢球按设定节拍进入到缓存凹区130以完成进料的目的,保证了每次进料的饱满度,进而使得后续每次进入待检区122或检测区123钢球可达到设定数量,提高了钢球外观检测效率。

参见图6,为了对检测完成后的钢球进行自动、可靠分类,分料通道包括供检测合格的钢球通过的第一分料通道134和供检测不合格的钢球通过的第二分料通道135。分选装置包括挡料板51以及第五驱动机构52。挡料板51可偏转地设于第一分料通道134的入口及第二分料通道135的入口处,第五驱动机构52采用第五电机,该第五电机固定在机架1上,其输出轴为竖向延伸,第五电机的输出轴与挡料板51的一侧边相连,从而能够带动该挡料板51发生偏转。在挡料板51偏转过程中,能择一打开第一分料通道134的入口和第二分料通道135的入口。再具体地,本实施例的第五驱动机构52以及视觉检测装置81均与该全自动钢球外观检测设备的控制器电连接,控制器能根据获取的视觉检测装置81的钢球检测信息控制第五驱动机构52动作而使检测完成的对应钢球进入到第一分料通道134或第二分料通道135中。

本实施例的视觉检测装置81位于检测通道133的上方,用于获取检测通道133中钢球展开过程中的图像信息,并对获取中钢球的图像信息进行分析,进而判断钢球外观是否存有缺陷。视觉检测装置81可以采用现有技术中能够实现上述功能的各种检测装置,其一般包括视觉传感器、摄像机以及图像处理系统,视觉传感器通过捕捉球体表面反射光线的轻微变化传输到图像处理系统,如申请号为CN201610457209.X(申请公开号为:CN105911064A)的中国发明专利申请公开这种视觉检测装置。

支架的最顶部设有控制箱8,全自动钢球外观检测设备的控制器设于控制箱8内。控制箱8上设置有供用户进行开关或功能选择的控制按键。

参见图5,为了保证检测完成后的钢球分类的准确性,检测通道133的末端还设有挡料放料组件,挡料放料组件包括第一挡料杆61、第二挡料杆63、第六驱动机构62以及第七驱动机构64。第一挡料杆61和第二挡料杆63沿钢球的前行方向依次间隔设置,其中,第一挡料杆61与第二挡料杆63之间的间距与一个钢球的外径尺寸基本一致。第六驱动机构62采用第六气缸,该第六气缸的动力输出轴为竖向延伸,其下端与第一挡料板51相连。在第六气缸的带动下,第一挡料杆61下移伸入到检测通道133中以阻挡该检测通道133中钢球前行以及能从检测通道133中移出以允许钢球沿检测通道133继续前行。同样地,第七驱动机构64采用第七气缸,该第七气缸的动力输出轴为竖向延伸,其下端与第二挡料板51相连。在第七气缸的带动下,第二挡料杆63下移伸入到检测通道133中以阻挡该检测通道133中钢球前行以及能从检测通道133中移出以允许钢球沿检测通道133继续前行。第六驱动机构62与第七驱动机构64依次动作从而使得检测完成的钢球依次单个进入下游的分料通道。再具体地,控制器可以根据第六驱动机构62与第七驱动机构64的动作次数来识别检测完成的该组钢球的序号,进而控制第五驱动机构52动作而使检测完成的对应钢球进入到第一分料通道134或第二分料通道中。

本实施例的进料通道131具有左右并排设置的两个,也即可通过三个立板间隔形成,对应地,该两个进料通道131可以共用一个升降板7,其中,连接板72连接在升降板7的中部位置,连接板72本身可以作为将两个进料通道131隔开的隔板结构。本实施例的升降板7的顶面为中部低、左右两侧高的V型结构,由此,减少钢球进出缓存凹区130因高度差引起的碰撞问题。同样地,待检通道132以及检测通道133也均具有左右并排设置的两个。本实施例的第一分料通道134具有两个,第二分料通道具有一个,第二分料通道位于两个第一分料通道134的中间,对应地,挡料板51具有两个,分别对应设于两个第一分料通道134与第二分料通道入口处。本实施例的两个第一分料通道134在下游汇于同一个下料通道,从而使得检测合格的钢球送入下游的集料斗中。

本实施例的全自动钢球外观检测设备的工作过程:

用户打开闸门,存料箱10中的钢球在自身重力作用下沿出料滑道进入到下游的进料通道131中。第八电机动作,升降板7向下移入缓存凹区130内而处于进料状态,该在进料状态下,升降板7的顶面低于缓存凹区130顶部开口所在平面,设定数量(如5个)的钢球在前行过程中被留存在缓存凹区130内(详见图7),然后,第八电机再次动作,升降板7向上移出缓存凹区130而处于阻挡状态,该在阻挡状态下,升降板7的顶面高于缓存凹区130顶部开口所在平面,升降板7的高出进料通道131的底壁的部分可以对上游的钢球阻挡,而对应位于升降板7上的设定数量的钢球则会在自身重力作用下向前移动移出升降板7之外(详见图8),进入到下游的待检通道132中。在待检通道132位置,通过上述第二挡杆41及第三挡杆43的依次升降,可以使得一定数量的钢球滚动至传送带21上,并且在前后两侧实现对钢球的限位(详见图12-图14)。在待检区122设置的清洗装置可以对进入到待检通道132中的钢球进行喷淋清洁,同时,在传送带21的带动下,检测通道133中钢球处于滚动状态,保证了对钢球表面进行全面清洁的效果。在位于检测通道133中的上一组钢球检测完成后,第三挡杆43升起,处于待检通道132中的钢球在自身重力作用下滚动至检测通道133中,并由下移至低位位置的第一挡杆31阻挡住(详见图13)。在传送带21前后带动钢球转动的同时还进行横向往复移动,将检测通道133中的钢球全面展开,与此同时,位于检测通道133上方的视觉检测装置81获取中检测通道133中钢球的图像信息进行分析,进而判断钢球外观是否存有缺陷。检测完成后,第一挡杆31在第二气缸带动下上升,检测通道133中该组钢球在自身重力作用下移出传送带21,并由下游的挡料放料组件拦截,挡料放料组件的第六驱动机构62与第七驱动机构64依次动作带动第一挡料杆61及第二挡料杆63升降,从而使得检测完成的钢球依次单个进入下游的分料通道。控制器根据第六驱动机构62与第七驱动机构64的动作次数来识别检测完成的该组钢球的序号,进而控制位于分选区124的第五电机动作,带动挡料板51发生偏转,在挡料板51偏转过程中,能择一打开第一分料通道134的入口和第二分料通道的入口,而使检测完成的合格钢球进入到第一分料通道134中,不合格的钢球进入到第二分料通道中(详见图10及图11)。

- 一种PCB线路板高效全自动质量及外观检测一体设备

- 全自动FPC板外观检测机及相应的外观检测方法

- 一种电芯外观拍照设备、检测设备以及检测方法

- 一种全自动钢球外观检测仪

- 一种钢球检测设备及其使用钢球检测设备检测钢球的方法