电池及其钎焊工艺

文献发布时间:2023-06-19 19:37:02

技术领域

本申请涉及电池技术领域,具体而言,涉及一种电池及其钎焊工艺。

背景技术

在相关的电池领域中,主要通过贴装于电池保护板上的L型镍片与电芯的极耳进行焊接实现电芯与电池保护板之间的连接。该电芯与电池保护板之间的连接方法的主要问题为:L型镍片自身的成本较高以及加工工艺的成本较高,一般L型镍片与电芯极耳焊接后需要对L型镍片进行弯折,增加了组装工序,导致目前的连接方式成本较高,且在弯折L型镍片过程中,存在应变较高的问题,有损伤设置在电池保护板上的元器件的风险。

发明内容

本申请实施例提供一种电池及其钎焊工艺,其具有更低的成本。

第一方面,本申请实施例提供了一种电池的钎焊工艺,包括以下步骤:

将第一钎料布置于电池保护板上的第一钎焊区,以及将第二钎料布置于电池保护板上的与第一钎焊区间隔设置的第二钎焊区;

将电芯的正极耳贴附于所述第一钎料,以及将电芯的负极耳贴附于所述第二钎料;

通过加热所述正极耳使所述第一钎料熔化后,第一钎料冷却固化以使所述第一钎焊区与所述正极耳实现连接;以及通过加热所述负极耳使所述第二钎料熔化后,第二钎料冷却固化以使所述第二钎焊区与所述负极耳实现连接。

基于上述实施例,将第一钎料布置在第一钎焊区且将正极耳贴附于第一钎料后,激光作用于正极耳远离第一钎料的一侧,以加热正极耳并使第一钎料熔化,第一钎料冷却固化后形成第一钎焊连接件,如此,无需再设置L型镍片即可实现正极耳和电池保护板之间的连接,同时,由于第一钎料填充了正极耳和第一钎焊区之间的间隙,第一钎焊连接件则填充正极耳和第一钎焊区之间的间隙,能够明显减少焊虚焊、漏焊等问题,且传统的激光点焊工艺中L型镍片与正极耳或电池保护板之间通过多个激光焊点进行焊接,焊点面积较小,而本申请实施例的钎焊工艺明显增大了第一钎焊连接件与正极耳以及电池保护板之间的焊接面积,即增大了第一钎焊连接件与正极耳以及电池保护板之间的接触面积,进而增强了第一钎焊连接件与正极耳以及电池保护板的连接强度,以及增强了正极耳和电池保护板之间的过流能力;同理,负极耳和电池保护板采用同样的钎焊工艺钎焊后,负极耳和电池保护板之间也无需L型镍片即可实现钎焊连接,同时,第二钎焊连接件可填充负极耳和第二钎焊区之间的间隙,增强了第二钎焊连接件与负极耳以及电池保护板的连接强度,以及增强了负极耳以及电池保护板之间的过流能力。

第二方面,本申请实施例提供了一种电池的钎焊工艺,包括以下步骤:

将正极耳布置于电池保护板上以使所述正极耳与第一钎焊区邻接或者使所述正极耳部分覆盖所述第一钎焊区,以及将负极耳布置于电池保护板上以使所述负极耳与第二钎焊区邻接或者部分覆盖所述第二钎焊区;所述第一钎焊区与所述第二钎焊区间隔设置;

将所述第一钎料布置于所述第一钎焊区未被所述正极耳覆盖的区域,加热所述第一钎料使所述第一钎料熔化后,第一钎料冷却固化以使所述第一钎焊区与所述正极耳的侧壁实现连接;

将所述第二钎料布置于所述第二钎焊区未被所述负极耳覆盖的区域,加热所述第二钎料使所述第二钎料熔化后,第二钎料冷却固化以使所述第二钎焊区与所述负极耳的侧壁实现连接。

基于上述实施例,将第一钎料布置于第一钎焊区未被正极耳覆盖的区域,在第一钎料熔化后,部分熔化的第一钎料将渗入至正极耳和第一钎焊区之间,剩余的熔化的第一钎料将处于正极耳和第一钎焊区的交界处,第一钎料冷却固化后形成的第一钎焊连接件实现正极耳和第一钎焊区的连接,提高了正极耳和电池保护板的连接强度,同理,也提高了负极耳和电池保护板的连接强度。

第三方面,本申请实施例提供了一种电池,包括:

电芯,包括间隔设置的正极耳以及负极耳;

电池保护板,包括间隔设置的第一钎焊区以及第二钎焊区;

第一钎焊连接件,所述正极耳与所述第一钎焊区通过所述第一钎焊连接件钎焊连接;以及

第二钎焊连接件,所述负极耳与所述第二钎焊区通过所述第二钎焊连接件钎焊连接。

基于本申请实施例的电池,电池保护板与电芯的正极耳通过第一钎焊连接件在第一钎焊区处连接,电池保护板与电芯的负极耳通过第二钎焊连接件在第二钎焊区处连接,即本申请实施例中的电池省去了L型镍片,降低了该电池的材料成本;另外,本申请实施例的电池也取消了弯折L型镍片的工序,不仅降低了该电池的工艺成本,而且简化了该电池的钎焊组装的工艺,以及,由于本申请实施例的电池取消了弯折L型镍片的工序,能够避免弯折L型镍片时对电池保护板造成损伤,如此,降低了制造该电池的成本、工艺难度以及组装过程中的风险。

基于本申请实施例的电池钎焊工艺,将第一钎料布置在第一钎焊区且将正极耳贴附于第一钎料后,激光作用于正极耳远离第一钎料的一侧,以加热正极耳并使第一钎料熔化,第一钎料冷却固化后形成第一钎焊连接件,如此,无需再设置L型镍片即可实现正极耳和电池保护板之间的连接,同时,由于第一钎料填充了正极耳和第一钎焊区之间的间隙,第一钎焊连接件则填充正极耳和第一钎焊区之间的间隙,能够明显减少焊虚焊、漏焊等问题,且传统的激光点焊工艺中L型镍片与正极耳或电池保护板之间通过多个激光焊点进行焊接,焊点面积较小,而本申请实施例的钎焊工艺明显增大了第一钎焊连接件与正极耳以及电池保护板之间的焊接面积,即增大了第一钎焊连接件与正极耳以及电池保护板之间的接触面积,进而增强了第一钎焊连接件与正极耳以及电池保护板的连接强度,以及增强了正极耳和电池保护板之间的过流能力;同理,负极耳和电池保护板采用同样的钎焊工艺钎焊后,负极耳和电池保护板之间也无需L型镍片即可实现钎焊连接,同时,第二钎焊连接件可填充负极耳和第二钎焊区之间的间隙,增强了第二钎焊连接件与负极耳以及电池保护板的连接强度,以及增强了负极耳以及电池保护板之间的过流能力。

附图说明

为了更清楚地说明本申请实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本申请的一些实施例,对于本领域技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

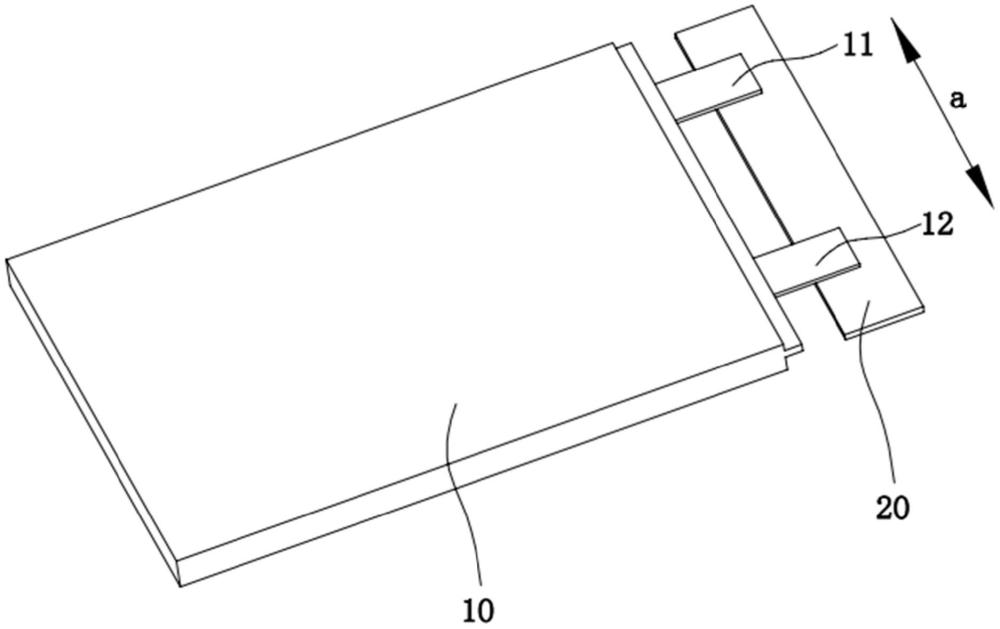

图1为本申请一实施例中的电池的结构示意图;

图2为图1中所示的电池的电芯与电池保护板拆分后的结构示意图;

图3本申请一实施例中的电池保护板的结构示意图;

图4为本申请一实施例中的电池的钎焊工艺的工艺流程图;

图5为本申请另一实施例中的电池的钎焊工艺的工艺流程图。

附图标记:10、电芯;11、正极耳;12、负极耳;20、电池保护板;21、第一钎焊区;22、第二钎焊区;30、第一钎焊连接件;40、第二钎焊连接件;a、电池保护板的长度方向。

具体实施方式

为了使本申请的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本申请进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本申请,并不用于限定本申请。

在相关的技术领域中,主要通过贴装于电池保护板20上的L型镍片与电芯的极耳进行焊接实现电芯与电池保护板之间的连接。发明人发现:该电芯与电池保护板之间的连接方法存在的主要问题为:L型镍片自身的成本较高以及加工工艺的成本较高,一般L型镍片与电芯极耳焊接后需要对L型镍片进行弯折,增加了组装工序,导致目前的连接方式成本较高,且在弯折L型镍片过程中,存在应变较高的问题,有损伤设置在电池保护板20上的元器件的风险。

为了解决上述技术问题,请参照图1所示,本申请的第一方面提出了一种电池,其能具有较低的成本,并且降低了该电池组装时的风险。

请参照图1-3所示,电池包括电芯10、电池保护板20、第一钎焊连接件30和第二钎焊连接件40,电芯10包括间隔设置的正极耳11以及负极耳12;电池保护板20包括间隔设置的第一钎焊区21以及第二钎焊区22;正极耳11与第一钎焊区21通过第一钎焊连接件30钎焊连接;负极耳12与第二钎焊区22通过第二钎焊连接件40钎焊连接。

本申请实施例中的电池可以是蓄电池,例如,铅酸蓄电池、镍基电池、钠硫电池、二次锂电池或空气电池等;也可以是燃料电池,例如,碱性燃料电池、磷酸燃料电池、熔融碳酸盐燃料电池、固体氧化物燃料电池、质子交换膜燃料电池、直接甲醇燃料电池等,本申请实施例对此不做限定,只要该电池包括相互连接的电池保护板20和电芯10,即可采用本申请实施例中的技术方案以降低电池的成本;本申请实施例中对电池的大小、用途以及形状等也均不做限定,在本申请的一些实施例中,电池可以是手机电池;在另一些实施例中,电池可以是电动汽车电池。

电池保护板20是针对可充电电池起保护作用的集成电路板,由电子电路组成,在-40℃至+85℃的环境下时刻准确的监视电芯10的电压和电池充放回路的电流,即时控制电池电流回路的通断。由于电池本身的材料决定了电芯10不能被过充、过放、过流、短路及超高温充放电,因此,电池内电芯10总会跟着一块带采样电阻的保护板和一片电流保险器构成的电池保护板20出现。

在本申请的一些实施例中,电池保护板20包括基板层、线路层和保护层,基板层和保护层分别设于所述线路层相对两侧,保护层具有两个缺口以暴露部分线路层形成分别与正极耳和负极耳钎焊连接的第一钎焊区21和第二钎焊区22。

第一钎焊区21用于在电池保护板20上布置第一钎焊连接件30,第一钎料涂布或贴附于第一钎焊区21内(第一钎料覆盖部分第一钎焊区21),并在熔融后固化形成覆盖第一钎焊区21的第一钎焊连接件30,将第一钎料涂布或贴附于对应正极耳11的位置设置的第一钎焊区21内,正极耳11对正第一钎焊区21后布置后,第一钎料将处于正极耳11和第一钎焊区21之间,如此,便于对正极耳11与电池保护板20之间的钎焊连接,可缩短该电池的组装时间。

同理,第二钎焊区22用于在电池保护板20上布置第二钎焊连接件40,将第二钎料涂布或贴附于第二钎焊区22内(第二钎料覆盖部分第二钎焊区22),并在熔融后固化形成覆盖第二钎焊区22的第二钎焊连接件40,将第二钎料涂布或贴附于对应负极耳位置设置的第二钎焊区22内时,负极耳12对正第二钎焊区22后布置后,第二钎料将处于负极耳12和第二钎焊区22之间,如此,便于对负极耳12与电池保护板20之间的钎焊连接,可缩短该电池的组装时间。

电芯10是动力电池的最小单位,也是电能存储单元,用于存储电能,一般不直接使用,与电池保护板20构成电池进行使用,本申请实施例中对电芯10的类型、大小以及形状等均不做限定,只要电芯10能够充放电即可。

正极耳11和负极耳12用于将电芯10连接至电池保护板20以构成电池,本申请实施例中对正极耳11和负极耳12的大小、形状、厚度以及材质等均不做限定,对于正极耳11和负极耳12的大小、形状以及厚度可按照电池的大小进行设置,对于正极耳11和负极耳12的材质,在本申请的一些实施例中,正极耳11为铝极耳,负极耳12为镍极耳或铜镀镍极耳。

第一钎焊连接件30用于连接电芯10的正极耳11和电池保护板20,本申请实施例中对第一钎焊连接件30的大小、厚度以及材料等均不做限定;对于第一钎焊连接件30的大小,可根据第一钎焊区21的大小和/或正极耳11的大小进行设置,以保证电芯10的正极耳11与电池保护板20之间具有足够的连接面积,进而保证正极耳11与电池保护板20之间的连接强度以及两者之间的导电性。

对于第一钎料的材料,只要第一钎料熔融后固化形成的第一钎焊连接件30能够实现正极耳11和电池保护板20相互连接以及实现两者之间可导电即可,但是为了降低电池成本以及提高正极耳11和电池保护板20的焊接性能,在本申请的一些实施例中,第一钎料为锌合金钎料或锡合金钎料,锌合金钎料以及锡合金钎料相比镍片具有更低的价格以及更低的熔点,进一步降低了该电池的组装材料成本和焊接耗能,且更低的熔点使第一钎焊更容易形成第一钎焊连接件30,更便于实现正极耳11和电池保护板20的连接。

第二钎焊连接件40用于连接电芯10的负极耳12和电池保护板20,本申请实施例中对第二钎焊连接件40的大小、厚度以及材料等均不做限定;对于第二钎焊连接件40的大小以及厚度可与第一钎焊连接件30相同,对于第二钎焊连接件40的材料,在本申请的一些实施例中,第二钎料为锌合金钎料或锡合金钎料,进一步地,在本申请的一具体实施例中,第一钎料为锌合金钎料,第二钎料为锡合金钎料。

基于本申请实施例的电池,电池保护板20与电芯10的正极耳11通过第一钎焊连接件30在第一钎焊区21内连接,电池保护板20与电芯10的负极耳12通过第二钎焊连接件40在第二钎焊区22连接,即本申请实施例中的电池取消了L型镍片,降低了该电池的材料成本;同时,也无需弯折L型镍片的工序,降低了该电池的工序成本,简化了该电池的钎焊组装的工艺,以及,避免了L型镍片弯折时可能损伤电池保护板20,如此,降低了制造该电池的成本、工艺难度以及组装过程中的风险。

在本申请的一些实施例中,沿电池保护板20的长度方向a,第一钎焊区21的长度大于等于正极耳11长度的两倍;第二钎焊区22的长度大于等于负极耳12长度的两倍,如此,保证了电芯10的正极耳11与第一钎焊连接件30的接触面积,以及保证了电芯10的负极耳12与第二钎焊连接件40的接触面积,不仅增强了极耳与电池保护板20之间的连接强度,也提高了极耳与电池保护板20之间的过流能力。

请参照图4所示,第二方面,本申请实施例提供了一种电池的钎焊工艺,包括以下步骤:

S10,将第一钎料布置于电池保护板20上的第一钎焊区21,以及将第二钎料布置于电池保护板20上的与第一钎焊区21间隔设置的第二钎焊区22;

S20,将电芯10的正极耳11贴附于第一钎料,以及将电芯10的负极耳12贴附于第二钎料;

S30,通过加热正极耳11使第一钎料熔化后,第一钎料冷却固化以使第一钎焊区21与正极耳11实现连接;以及通过加热负极耳12使第二钎料熔化后,第二钎料冷却固化以使第二钎焊区22与负极耳12实现连接。

基于本申请实施例中的电池的钎焊工艺,将第一钎料布置在第一钎焊区21且将正极耳11贴附于第一钎料后,激光作用于正极耳远离第一钎料的一侧,以加热正极耳11使第一钎料熔化,且第一钎料冷却固化后形成第一钎焊连接件30,如此,无需再设置L型镍片即可实现正极耳11和电池保护板20之间的连接,同时,由于第一钎料填满了正极耳11和第一钎焊区21之间的间隙,第一钎焊连接件30则填满正极耳11和第一钎焊区21之间的间隙,能够明显减少虚焊、漏焊等问题,且由于钎焊过程中仅第一钎料和第二钎料熔化,在出现焊接不良时,如虚焊或假焊等,可以通过补充钎料再次焊接,以实现电芯10和电池保护板20的焊接返工;且传统的激光点焊工艺中,L型镍片与正极耳11或电池保护板20之间通过多个激光焊点进行焊接,焊点面积较小,采用本申请实施例的钎焊工艺,明显增大了第一钎焊连接件30与正极耳11以及电池保护板20之间的焊接面积,即增大了第一钎焊连接件30与正极耳11和电池保护板20之间的接触面积,进而增强了第一钎焊连接件30与正极耳11和电池保护板20的连接强度;同理,负极耳12和电池保护板20采用同样的钎焊工艺钎焊后,负极耳12和电池保护板20之间也无需L型镍片即可实现钎焊连接,同时,第二钎焊连接件40可填满负极耳12和第二钎焊区22之间的间隙,增强了第二钎焊连接件40与负极耳12和电池保护板20的连接强度。

在本申请的一些实施例中,第一钎焊连接件30由第一钎料熔融后固化形成,第二钎料连接件40由第二钎料熔融后固化形成,将电芯10的正极耳11和负极耳12分别对正且贴附至涂布在电池保护板20上的第一钎料和第二钎料,熔融后的第一钎料和第二钎料为液态,熔融后的第一钎料因具有流动性可填满正极耳11和电池保护板20之间的间隙,同理,熔融后的第二钎料可填充负极耳12和电池保护板20之间的间隙,在第一钎料和第二钎料固化后,第一钎焊连接件30将填满正极耳11和电池保护板20之间的间隙,第二钎焊连接件40将填满负极耳12和电池保护板20之间的间隙,即增大了第一钎焊连接件30与正极耳11以及电池保护板20之间的连接面积,以及增大了第二钎焊连接件40与负极耳12以及电池保护板20之间的连接面积,如此,第一钎料连接件30与正极耳11和电池保护板20之间具有足够的接触面积,第二钎焊连接件40与负极耳12和电池保护板20之间具有足够的接触面积,增强了极耳和电池保护板20之间的连接强度。

进一步地,在本申请的一些实施例中,第一钎料和第二钎料均为膏状钎料,膏状的第一钎料涂布于第一钎焊区21,膏状的第二钎料涂布于第二钎焊区22,如此,膏状的第一钎料和第二钎料的流动性小,组装人员将第一钎料和第二钎料布置为所需的形状或厚度后,第一钎料和第二钎料在未受到外力的情况下将保持原型不变,便于施工人员对第一钎料和第二钎料的厚度以及形状等进行布置以及调整,对于第一钎料和第二钎料的涂布厚度,在本申请的一些实施例中,第一钎料和第二钎料的涂布厚度小于等于0.5mm,在此范围内,第一钎料和第二钎料的涂布厚度较薄,能够避免电芯10通过极耳与电池保护板20连接的一端的厚度超出规定值,即避免电池头部超厚;进一步地,在本申请的一些实施例中,第一钎料和第二钎料的涂布厚度小于等于0.1mm,在此范围内,更少的第一钎料和第二钎料可形成较薄的第一钎焊连接件30和第二钎焊连接件40,不仅能够避免电池头部超厚,而且更薄的厚度使第一钎焊连接件30和第二钎焊连接件40占用电池的体积更小,利于提高电池的能量密度,并且能够使正极耳11与电池保护板20之间具有更好的过流能力;具体地,在本申请的一些实施例中,第一钎料和第二钎料的厚度为0.1mm。

在本申请的另一些实施例中,第一钎料和第二钎料为固态钎料,固态的第一钎料贴附于第一钎焊区21,固态的第二钎料贴附于第二钎焊区22,固态的第一钎料和第二钎料可分别直接贴附于电池保护板20上的第一钎焊区21和第二钎焊区22,可提高该电池的组装效率,在第一钎料和第二钎料为固态时,对于第一钎料和第二钎料的厚度与上述对第一钎料和第二钎料的涂布厚度的限定相同。

可以理解的是,在本申请的又一些实施例中,第一钎料为膏状钎料,第二钎料为固态钎料。在本申请的再一些实施例中,第一钎料为固态钎料,第二钎料为膏状钎料。

具体地,在第一钎料和/或第二钎料为固态钎料时,在本申请的一些实施例中,第一钎料和第二钎料采用SMT(Surface Mounted Technology,表面贴装技术)贴片工艺贴附于电池保护板20上,SMT贴片加工的优点为组装密度高、电子产品体积小、重量轻,贴片元件的体积和重量只有传统插装元件的1/10左右,一般采用SMT工艺之后,电子产品体积缩小40%~60%,重量减轻60%~80%,降低成本达30%~50%,且采用SMT贴片组装的电器件可靠性高、抗振能力强、焊点缺陷率低、高频特性好、减少了电磁和射频干扰、易于实现自动化和提高生产效率。

在本申请的一些实施例中,正极耳11的熔点高于第一钎料的熔点,负极耳12的熔点高于第二钎料的熔点,如此,可通过对正极耳11进行加热以使第一钎料熔化,以及通过对负极耳12进行加热以使第二钎料熔化,以实现对正极耳11和电池保护板20的钎焊连接,以及实现负极耳12和电池保护板20的钎焊连接。

进一步地,在本申请的一些实施例中,第一钎料的熔点和第二钎料的熔点均大于等于200℃且小于等于400℃;结合上述正极耳11为铝极耳,由于铝的表面常形成三氧化二铝薄膜,三氧化二铝的熔点为2054℃远高于铝熔点,因此,在本申请实施例中,铝极耳的熔点大于等于680℃且小于等于740℃,负极耳12为镍极耳或铜镀镍极耳,两者熔点分别为1400℃和1050℃,即正极耳11的熔点和负极耳12的熔点均远大于第一钎料和第二钎料的熔点,使正极耳11和电池保护板20钎焊时采用的钎焊工艺的加热温度具有较大的调控范围,以及负极耳12与电池保护板20钎焊时采用的钎焊工艺的加热温度具有较大的调控范围,降低了钎焊的工艺难度。

进一步地,为进一步降低钎焊的工艺难度,在本申请的一些实施例中,第一钎料的熔点和第二钎料的熔点均大于等于280℃且小于等于400℃或第一钎料的熔点和第二钎料的熔点均大于等于250℃且小于等于350℃。

在本申请的一些实施例中,第一钎料或第二钎料为锌合金钎料,所述锌合金钎料为Zn-Al-Cu-Ag合金,Zn-Al-Cu-Ag合金按质量百分比含Zn:55%~94.8%、Al:5%~44.8%、Cu:0.1%~7.5%、Ag:0.1%~7.5%;通过上述技术方案,铝能细化晶粒,提高锌的强度和冲击韧性,并能明显地减轻熔融锌对铁制品的腐蚀,以保证铁质电器元件的寿命,在锌铝钎料中添加银元素可以改善钎料的微观组织,锌铝钎料在极耳上的铺展性能明显提升,钎焊焊头强度得到提高,耐腐蚀性得到增强,在银元素添加至3.5%时,银元素对组织有较好固溶强化作用,钎料的力学性能最佳;在锌铝材料中添加铜元素,铜元素能提高锌合金的强度、硬度和耐蚀性,可以改善钎料的微观组织,钎料的熔化温度略有下降以便于钎料熔化,在极耳上的铺展性能明显提升,钎焊焊头的强度得到提升,耐腐蚀性得到增强;同时,钎料的铺展面积受铜元素在铝元素中饱和度的影响,当铜元素含量低于其在铝元素中溶解度时,随着Cu含量的增加,铺展面积增大;其中,铺展性是液态钎料在母材表面上流动展开的能力。

在本申请的另一些实施例中,第一钎料或第二钎料为锡合金钎料,所述锡合金钎料为Sn-Ag-Ni合金,Sn-Ag-Ni合金按按质量百分比含Sn:80%~99.8%、Ag:0.1%~10%、Ni:0.1%~10%。在锡元素中添加银元素,银元素可增强第二钎料的导电性提升该电池的电学性能,同时,银元素对组织有较好固溶强化作用,可提升钎料的力学性能,在锡银合金中添加镍可大大降低第二钎料的熔点,具体地,镍元素的含量每增加5%,合金钎料的温度平均下降约65℃。

在本申请的另一些实施例中,第一钎料和第二钎料均可为Zn-Al-Cu-Ag合金,Zn-Al-Cu-Ag合金按质量百分比含Zn:55%~95%、Al:5%~45%、Cu:0%~7.5%、Ag:0%~7.5%;在本申请的又一些实施例中,第一钎料和第二钎料均可为Sn-Ag-Ni合金,Sn-Ag-Ni合金按质量百分比含Sn:80%~99.8%、Ag:0.1%~10%、Ni:0.1%~10%,效果与上述相同。

在本申请的一些实施例中,在正极耳和负极耳分别与第一钎焊区和第二钎焊区钎焊的过程中,熔化后的第一钎料与第一钎焊区21以及正极耳11之间的湿润角均小于等于45°,熔化后的第二钎料与第二钎焊区22以及负极耳12之间的湿润角均小于等于45°,其中,湿润角是指液相与固相的接触点处液固界面和液态表面切线的夹角,根据湿润角的大小湿润分为以下情况,湿润角为0°时铺展;0°<湿润角<90°时浸湿;90°<湿润角<180°粘湿;θ=180°完全不润湿;湿润角越小意味着材料表面湿润良好,使第一钎料熔化后与正极耳11以及电池保护板20的湿润角处在小于等于45°范围内,保证了第一钎料熔化后与正极耳11以及电池保护板20之间具有良好的钎焊效果,同理,使第二钎料熔化后与正极耳11、负极耳12以及电池保护板20的湿润角处在小于等于45°范围内,保证了第二钎料熔化后与正极耳11以及电池保护板20之间具有良好的钎焊效果。

请参照图5所示,第三方面,在本申请实施例提供了另一种电池的钎焊工艺,上述电池的钎焊工艺中钎料的熔点、材料、与极耳和电池保护板20之间的湿润角、钎焊连接件的厚度等也可应用于此实施例中的电池的钎焊工艺,本申请实施例中的电池钎焊工艺包括以下步骤:

S40,将正极耳11布置于电池保护板20上以使正极耳11与第一钎焊区21邻接或者使正极耳11部分覆盖第一钎焊区21,以及将负极耳12布置于电池保护板20上以使负极耳12与第二钎焊区22邻接或者部分覆盖第二钎焊区22;第一钎焊区21与第二钎焊区22间隔设置;

S50,将第一钎料布置于第一钎焊区21未被正极耳11覆盖的区域,加热第一钎料使第一钎料熔化,第一钎料冷却固化以使第一钎焊区21与正极耳11的侧壁实现连接;

S60,将第二钎料布置于第二钎焊区22未被负极耳12覆盖的区域,加热第二钎料使第二钎料熔化,第二钎料冷却固化以使第二钎焊区22与正极耳11的侧壁实现连接。

基于上述实施例,将第一钎料布置于第一钎焊区21未被正极耳11覆盖的区域,在第一钎料熔化后,部分熔化的第一钎料将渗入至正极耳11和第一钎焊区21之间,剩余的熔化的第一钎料将处于正极耳11和第一钎焊区21的交界处,第一钎料冷却固化后形成的第一钎焊连接件30连接正极耳11处于第一钎焊区21内的侧壁和第一钎焊区21,且连接正极耳11和第一钎焊区21相互靠近的侧壁,提高了正极耳11和电池保护板20的连接强度,同理,也提高了负极耳12和电池保护板20的连接强度,同时,由于正极耳11的熔点高于第一钎料的熔点,可避免对第一钎料加热时损伤正极耳11,提高了钎焊工艺的可靠性,同理,可实现负极耳12和电池保护板20的钎焊连接;在本申请的一些实施例中,S50和S60的步骤可以互换先后执行的顺序。

在本申请的一些实施例中,第一钎料和第二钎料均为焊丝,如此,第一钎料便于填充至正极耳11和电池保护板20的交界处,以及第二钎料便于填充至负极耳12和电池保护板20的交界处,在第一钎料和第二钎料设置为焊丝后,由于送丝速度对钎焊过程有影响,在本申请的一些实施例中,焊丝的送丝速度为大于等于50mm/s,且小于等于500mm/s,在此范围内,可避免送丝速度过慢造成虚焊、漏焊等缺陷,且可避免送丝速度过快造成第一钎焊连接件30和第二钎焊连接件40的体积过大。

在本申请的一些实施例中,对正极耳11和电池保护板20,以及负极耳12和电池保护板20钎焊的速度大于等于200mm/s,且小于等于800mm/s,即第一钎料沿正极耳11周向移动的速度,以及第二钎料沿负极耳12周向移动的速度,以及激光加热时激光斑点的移动速度大于等于200mm/s,且小于等于800mm/s,在此范围内能够保证激光斑点对焊丝充分进行加热。

本实施例的附图中相同或相似的标号对应相同或相似的部件;在本申请的描述中,需要理解的是,若有术语“上”、“下”、“左”、“右”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本申请和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此附图中描述位置关系的用语仅用于示例性说明,不能理解为对本专利的限制,对于本领域的普通技术人员而言,可以根据具体情况理解上述术语的具体含义。

以上仅为本申请的较佳实施例而已,并不用以限制本申请,凡在本申请的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本申请的保护范围之内。

- 一种用于毛细管钎焊的钎焊炉及其钎焊工艺

- 用于ZrO2与TC4钎焊的钎焊材料的制备方法及应用工艺

- 钎焊连接器、具有该钎焊连接器的电池模块和包括该电池模块的电池组

- 钎焊连接器、具有该钎焊连接器的电池模块和包括该电池模块的电池组