晶圆清洗装置

文献发布时间:2023-06-19 19:40:14

技术领域

本发明涉及半导体制造技术领域,更具体地,涉及一种晶圆清洗设备。

背景技术

晶圆清洗工艺过程中,主要清洗晶圆的正面,但随着半导体特征尺寸越来越小,对晶圆背面洁净度的要求越来越高,因此,单片晶圆清洗装置在清洗晶圆时,通常是晶圆的正面和背面同时进行清洗。

参见图1,单片晶圆清洗装置中,在旋转卡盘10上保持待清洗的晶圆20,旋转卡盘10和晶圆20由旋转轴30带动旋转的同时,正面喷嘴40和背面喷嘴50分别从上方和下方对晶圆20的正面和背面喷射清洗液,以去除晶圆20表面的污染物。

背面喷嘴50通过固定轴60固定在晶圆20的背面,固定轴60同轴设置在旋转轴30内部。在清洗腔的腔体底部区域设有齿轮及皮带等驱动机构70,驱动机构70用于驱动旋转轴30转动,该腔体底部区域中的部件磨损会产生较多颗粒。带动旋转卡盘10转动的旋转轴30与固定背面喷嘴50的固定轴60之间存在与该腔体底部区域环境直接相连的间隙,由于旋转卡盘10高速旋转时会在晶圆20背面与旋转卡盘10之间形成一定的负压,这将导致腔体底部区域产生的颗粒污染物将会沿着固定轴60和旋转轴30之间的间隙吸入到腔体内部,尤其是晶圆背面区域(图1中虚线箭头为颗粒污染物的吸入路径),进而影响晶圆背面的颗粒及金属含量。

发明内容

本发明的目的是提供一种晶圆清洗装置,能够有效减少晶圆背面的颗粒和金属等污染,提高晶圆清洗良率。

为实现上述目的,本发明提供的晶圆清洗装置,包括:

旋转轴,旋转轴的顶部设置有用于保持晶圆的卡盘;

驱动机构,用于驱动旋转轴转动;

固定轴,同轴穿设在旋转轴的内部,固定轴和旋转轴之间具有环隙,固定轴为中空轴;

上端盖,封堵固定轴的顶部;

下端盖,封堵固定轴的底部;

其中,固定轴的壁面上开设有至少一圈排气孔,下端盖配置有进气口,通过进气口向固定轴内部提供保护气体,保护气体经由所述至少一圈排气孔在固定轴和旋转轴之间的环隙形成正压。

作为本发明的一种可选方案,每圈所述排气孔沿固定轴的周向等间隔分布且倾斜向下设置。

作为本发明的一种可选方案,每个所述排气孔与固定轴的轴线夹角为30°~60°。

作为本发明的一种可选方案,每圈排气孔的数量为40~60个。

作为本发明的一种可选方案,经所述排气孔释放的保护气体气速大于3m/s。

作为本发明的一种可选方案,通入所述固定轴内的保护气体的气压不小于30psi。

作为本发明的一种可选方案,所述固定轴上开设至少两圈排气孔。

作为本发明的一种可选方案,所述固定轴上开设至少三圈排气孔。

作为本发明的一种可选方案,相邻两圈排气孔越靠近固定轴下端,则相邻两圈排气孔的轴向间隔越小。

作为本发明的一种可选方案,还包括:

进液口,配置在下端盖;

进液管,设置在固定轴内部;

背面喷嘴,设置在上端盖,通过进液管与进液口相连,用于向晶圆背面供给清洗液;

正面喷嘴,用于向晶圆正面供给清洗液。

本发明通过在固定轴的壁面上开设排气孔,向固定轴与旋转轴的间隙提供正压保护气体,形成气封,以阻止旋转轴底部区域产生的颗粒及金属等污染物,经固定轴与旋转轴的环隙扩散至晶圆背面,从而提高清洗后晶圆背面的洁净度。

附图说明

图1为传统晶圆清洗装置示意图;

图2为本发明一实施例中的晶圆清洗装置示意图;

图3为本发明一实施例中的固定轴的结构示意图;

图4为本发明一实施例中的固定轴的剖面示意图;

图5为图4中A处局部放大图。

具体实施方式

为详细说明本发明的技术内容、构造特征、所达成目的及效果,下面将结合实施例并配合图式予以详细说明。

参见图2至图5,本发明提出的晶圆清洗装置具有旋转轴100和同轴穿设在旋转轴100内部的固定轴200,旋转轴100和固定轴200之间存在环隙,以使旋转轴100自由旋转。

旋转轴100的顶部固定有卡盘300,卡盘300上设置有夹紧销310。晶圆w通过夹紧销310保持在卡盘300上。旋转轴100的底部连接驱动机构400,驱动机构400用于驱动旋转轴100带动卡盘300及支撑在卡盘300上的晶圆w同步转动,在一个实施例中,驱动机构400可以是伺服电机。

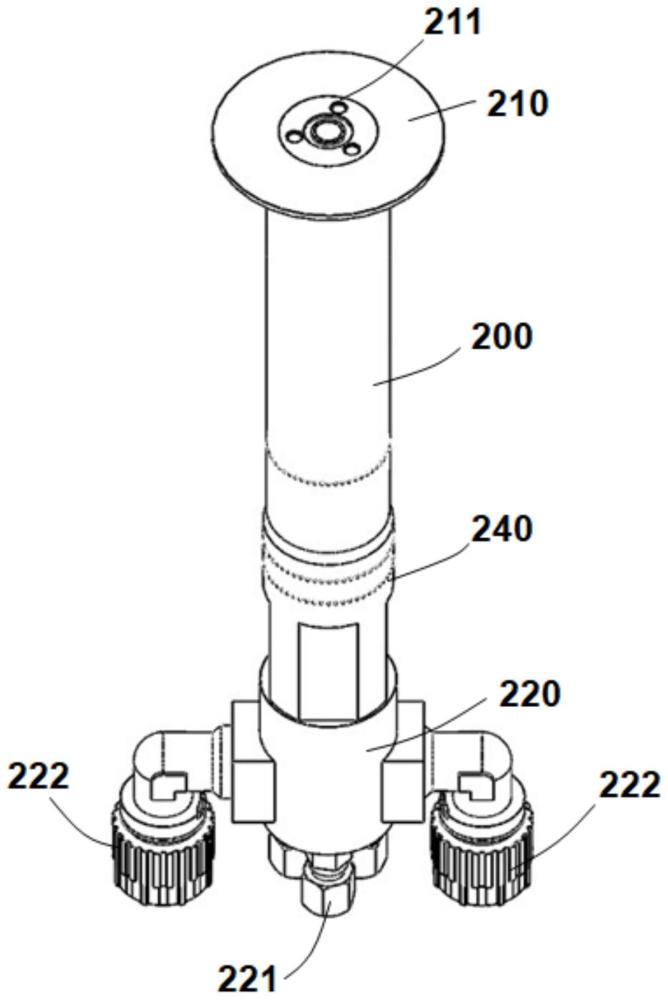

固定轴200为中空轴。如图3和图4所示,固定轴200的顶部设置有上端盖210,固定轴200的底部设置有下端盖220。上端盖210上设置有背面喷嘴211,下端盖220上设置有进液口221和进气口222,固定轴200内设置有进液管230,进液口221通过进液管230与背面喷嘴211相连,用于向晶圆w背面供给清洗液,以去除晶圆w背面的污染物。

参见图2,晶圆清洗装置还配置有正面喷嘴500,正面喷嘴500用于向晶圆w供给清洗液。通常,正面喷嘴500安装在摆臂上,可以在摆臂带动下在晶圆w上方从晶圆w中心向边缘喷洒清洗液。

在本实施例中,固定轴200的壁面上开设有至少一圈排气孔240,每圈排气孔240包含若干个排气孔,较佳地,每圈排气孔240设置40~60个排气孔,例如56个排气孔。排气孔的形状可以为圆形、圆弧形、矩形等任意形状,在此不作具体限定,当排气孔为圆形孔时,较佳地,孔径为0.5mm~5mm。上端盖210和下端盖220分别封堵固定轴200的顶部和底部,以使固定轴200中空结构作为至少一圈排气孔240与进气口222之间的连接通道。图4中箭头示出了保护气体的流经路径,保护气体,如N

每圈排气孔240沿固定轴200的周向等间隔分布且倾斜向下设置,每个排气孔240与固定轴200的轴线夹角α为30°~60°,例如45°。

为更好地阻止污染物沿旋转轴100和固定轴200之间的环隙扩散至晶圆w背面,固定轴200的壁面上可以开设多圈排气孔240,例如两圈、三圈或三圈以上,通过设置至少两圈排气孔240,以在旋转轴100和固定轴200之间的环隙形成多层正压气体密封,更好地拦截装置底部区域产生的颗粒及金属等污染物向上扩散。

当排气孔240设置至少三圈时,相邻两圈排气孔240之间的间隔可以相同也可以不同。较佳地,相邻两圈排气孔240之间的间隔不同,相邻两圈排气孔240越靠近固定轴200下端,则相邻两圈排气孔240的轴向间隔越小,这样能够使得越靠近固定轴200下部的气封强度越大,使得装置底部区域产生的颗粒及金属等污染物难以向上扩散。如图5所示,在本实施例中,沿固定轴200的轴线自下而上设置有第一圈排气孔241、第二圈排气孔242和第三圈排气孔243,其中,第一圈排气孔241和第二圈排气孔242之间的轴向间隔小于第二圈排气孔242和第三圈排气孔243之间的轴向间隔。具体地,第一圈排气孔241和第二圈排气孔242之间的轴向间隔为5mm~10mm,例如,9mm;第二圈排气孔242和第三圈排气孔243之间的轴向间隔为30mm~50mm,例如,40mm。

综上所述,本发明通过上述实施方式及相关图式说明,己具体、详实的揭露了相关技术,使本领域的技术人员可以据以实施。而以上所述实施例只是用来说明本发明,而不是用来限制本发明的,本发明的权利范围,应由本发明的权利要求来界定。至于本文中所述元件数目的改变或等效元件的代替等仍都应属于本发明的权利范围。

- 清洗装置及半导体晶圆清洗设备

- 线切割后清洗晶圆的方法和清洗装置

- 晶圆清洗装置及利用该晶圆清洗装置清洗晶圆的方法

- 晶圆清洗装置、晶圆处理设备及晶圆清洗方法