多层壳罐和船舶

文献发布时间:2024-01-17 01:26:37

技术领域

本发明涉及多层壳罐以及搭载有多层壳罐的船舶。

背景技术

以往,公知有搭载有多层壳罐作为货物罐。多层壳罐具有多个槽,该多个槽包含贮存液化气等低温流体状的货物的内槽和覆盖内槽的外槽。公知在多层壳罐的槽间区域为了提高隔热性而形成有真空空间。专利文献1公开了一种搭载于船舶的双层壳罐。

专利文献1所公开的双层壳罐具有:内槽,其贮存液化气;外槽,其包围内槽且在与内槽之间形成有真空空间;至少一个金属片,其按照至少一部分与内槽的底面对置的方式安装于内槽;气体分子的吸附材料,其载置在金属片上;以及隔热片,其覆盖内槽和金属片。隔热片包含交互堆积的辐射屏蔽膜和热传导率较小的片状的间隔件。

现有技术文献

专利文献

专利文献1:国际公开WO2019/078048

发明内容

发明要解决的课题

在上述专利文献1的双层壳罐中,通过使内槽与外槽的槽间为高真空,能够防止辐射热侵入而阻止自然对流,从而得到较高的隔热效果。但是,为了对具有巨大容积的槽间进行抽真空需要时间,这可能会成为使制造、维护所花费的时间延长的主要原因之一。另外,为了具有耐真空性,槽壁需要足够的厚度,这可能会成为使罐重量增加的主要原因之一。另外,由于需要在罐中追加多个加强部件,构造复杂,因此制造伴有高难度。

本发明是鉴于以上情况而完成的,其课题在于,在用于贮藏液化气的多层壳罐中,不依赖于使内槽与外槽的槽间为高真空而具有较高的隔热性能。

用于解决课题的手段

本发明的一个方式的多层壳罐的特征在于,其具有:内槽,其贮存液化气;一层或者多层外槽,其按照包围所述内槽的方式隔着间隙配置于所述内槽的外侧;以及面状隔热材料,其按照覆盖所述内槽的外表面、所述外槽的内表面以及所述外槽的外表面中的2个以上的面的方式固定于该面,阻碍热传导和热对流,在各槽间填充有气体。

另外,本发明的一个方式的船舶的特征在于,其具有:船体;以及所述多层壳罐,其搭载于所述船体。

根据上述结构的多层壳罐和船舶,通过由面状隔热材料构成的两层以上的隔热层来阻碍热传导和热对流,从而即使在槽间填充有气体,也能够在多层壳罐的罐壁具有充分高的隔热性能。

发明效果

根据本发明,在用于贮藏液化气的多层壳罐中,能够不依赖于使内槽与外槽的槽间为高真空而具有较高的隔热性能。

附图说明

图1是示出搭载有本发明的一个实施方式的多层壳罐的船舶的整体结构的侧视图。

图2是对搭载于船舶的多层壳罐的构造进行说明的剖视图。

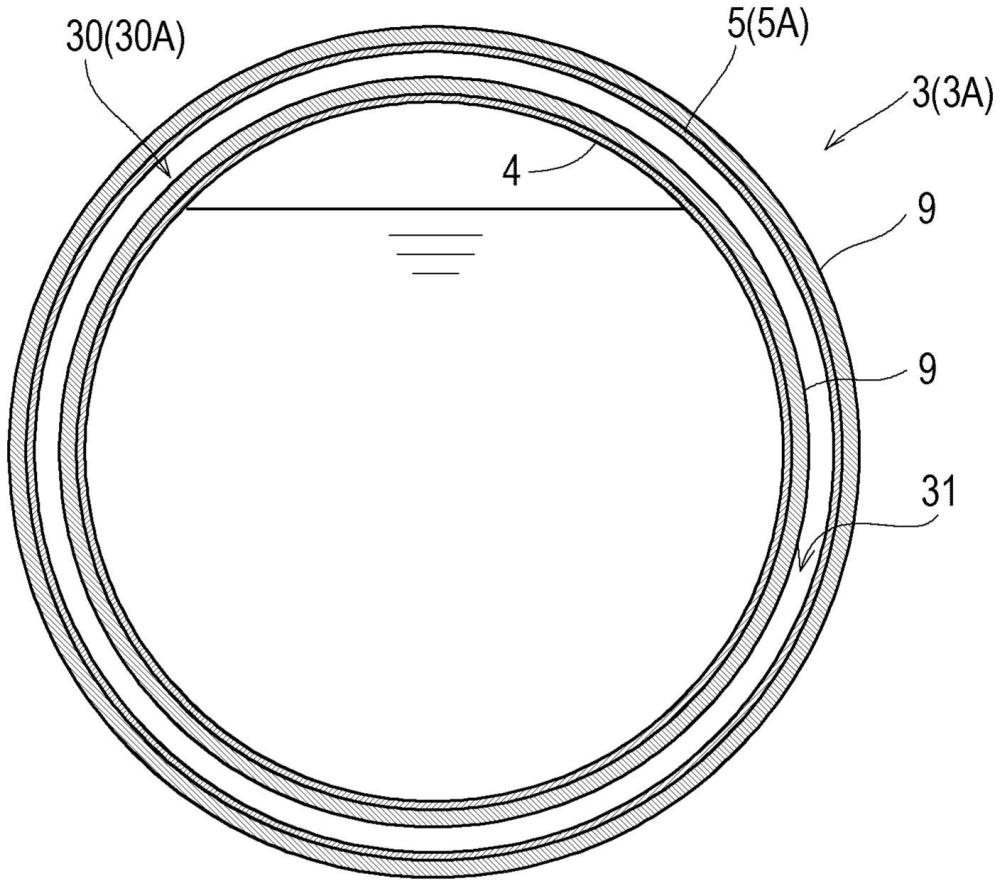

图3是第1例的多层壳罐的剖视图。

图4是对面状隔热材料的固定方法进行说明的图。

图5是在槽间填充有粒状隔热材料的第1例的多层壳罐的剖视图。

图6是第2例的多层壳罐的剖视图。

图7是第3例的多层壳罐的剖视图。

图8是第4例的多层壳罐的剖视图。

图9是第5例的多层壳罐的剖视图。

图10是第6例的多层壳罐的剖视图。

具体实施方式

图1示出搭载有本发明的一个实施方式的多层壳罐3的船舶1。该船舶1具有船体2和搭载于船体2的2个多层壳罐3。多层壳罐3是低温流体输送用的货油舱。在本实施方式中,多层壳罐3沿船长方向排列,但在船宽较宽的情况下也可以沿船宽方向排列。另外,搭载于船体2的多层壳罐3的数量可以是1个,也可以是3个以上。

2个多层壳罐3具有实质上相同的构造。在本实施方式中,多层壳罐3构成为双层壳罐。如图2所示,各多层壳罐3包含贮存货物的内槽4和包入内槽4的外槽5。内槽4与外槽5之间大致均等地分离,在内槽4与外槽5之间形成有罐壁的厚度方向的槽间30。多层壳罐3的罐壁的隔热构造将在后面详细叙述。

货物可以是液化石油气(LPG,约-45℃)、液化乙烯气(LEG,约-100℃)、液化天然气(LNG,约-160℃)、液化氧(LO2,约-180℃)、液化氢(LH2,约-250℃)以及液化氦(LHe,约-270℃)的液化气等。但是,货物不需要一定是液体,也可以是气体。

内槽4包含在水平方向上较长的圆筒形状的内槽主体部41和从内槽主体部41向上突出的内槽顶42。在本实施方式中,内槽主体部41的轴向与船长方向平行。在本实施方式中,内槽顶42的轴向与铅垂方向平行,但也可以相对于铅垂方向稍微倾斜。

外槽5包含在水平方向上较长的圆筒形状的外槽主体部51和从外槽主体部51向上突出的外槽顶52。外槽主体部51包围内槽主体部41。外槽顶52包围内槽顶42。外槽主体部51的轴向与内槽主体部41同样地与船长方向平行,外槽顶52的轴向与内槽顶42同样地与铅垂方向平行。但是,内槽主体部41和外槽主体部51不需要一定是在水平方向上较长的圆筒形状,也可以是在铅垂方向上较长的圆筒形状。或者,内槽主体部41和外槽主体部51也可以是球形状,还可以是立方体状或长方体状。

在船体2上形成有向上开口的2个货物舱21。货物舱21沿船长方向排列,货物舱21彼此被分隔壁22分隔开。而且,多层壳罐3的下部插入到各货物舱21的内部。

在各货物舱21的内部设置有在船长方向上相互分离的一对鞍座25。鞍座25对多层壳罐3的外槽5的外槽主体部51进行支承。另外,在多层壳罐3的内槽4与外槽5之间设置有对内槽主体部41进行支承的一对支承部件35。在本实施方式中,支承部件35设置于与鞍座25相同的位置,但支承部件35也可以设置于与鞍座25不同的位置。

在各多层壳罐3的上方配置有罐罩6。各罐罩6从上方覆盖对应的多层壳罐3,在与船体2之间形成填充有惰性气体的保持空间7。上述的外槽5的外槽主体部51位于罐罩6的下方,外槽顶52贯穿罐罩6。

〔多层壳罐3的隔热构造〕

这里,对上述结构的多层壳罐3所具有的隔热构造进行说明。图3是第1例的多层壳罐3的剖视图。如图3所示,多层壳罐3具有:内槽4,其贮留液化气;一层或多层外槽5,其以包围内槽4的方式隔开间隙地配置于内槽4的外侧;以及面状隔热材料9,其以覆盖内槽4的外表面、外槽5的内表面以及外槽5的外表面中的2个以上的面的方式设置,阻碍热辐射、热传导以及热对流。

面状隔热材料9呈面板状。面状隔热材料9具有内槽4与配置于其紧邻外侧的外槽5(第1外槽5A)之间的间隙的0.01倍以上且1倍以下的厚度。面状隔热材料9也可以是用板状的基材夹着隔热材料的多层的面板。但是,面状隔热材料9并不限定于面板状,也可以是片状。作为这样的面状隔热材料9,例示有发泡聚氨酯板、气凝胶片、片状玻璃棉等。

面状隔热材料9通过固定件固定于内槽4或外槽5的表面。如图4所示,在内槽4(或者外槽5)上通过焊接等接合有金属制的基板81。在该基板81上通过螺纹构造或焊接等接合有双头螺栓82。双头螺栓82的材质没有特别限定,但例如优选为玻璃纤维增强塑料(GFRP)等热传导率较低的材质。该双头螺栓82贯穿插入到设置于面状隔热材料9的孔中,然后拧入螺母83。在该例中,双头螺栓82和螺母83相当于固定件。但是,面状隔热材料9也可以通过基于粘接剂或发泡聚氨酯的自粘接功能而固定于内槽4或外槽5的表面。

在内槽4与配置于内槽4的紧邻外侧的外槽5(第1外槽5A)的槽间30(第1槽间30A)填充有低温的气体(例如,货物的液化气气化而成的气体等)。填充于第1槽间30A的气体也可以是通过内槽4与第1槽间30A连通而从内槽4气化的气体流入的气体。

第1槽间30A的压力为1kPa以上的压力。第1槽间30A的压力与以往的真空隔热相比足够高。另外,第1槽间30A的压力也可以为1kPa以上且相对于大气压为负压。在该情况下,与以往的真空隔热相比,第1槽间30A的真空度足够低。

在第1槽间30A设置有多层壳罐3的罐壁的厚度方向的空隙31。在空隙31中不存在面状隔热材料9。该空隙31作为作业用的空间而被利用,为了作业而具有充分的大小。另外,该空隙31也可以用于配管的配置。这样的空隙31的罐壁的厚度方向的大小例如为槽间30的间隙的0.1倍以上且0.99倍以下。在使空隙31增大的情况下,作业者能够在施工时进入该空隙31中而进行将面状隔热材料9固定于内槽4和外槽5的作业。另外,在维护时,作业者能够进入该空隙31中而检查面状隔热材料9或者对面状隔热材料9进行维护。在本实施方式中,面状隔热材料9分别通过固定件固定于内槽4或者外槽5的表面,因此设置用于使面状隔热材料9移动或者处理固定件的空隙31是特别有用的。另一方面,当使面状隔热材料9和空隙31增大时,外槽5变大,考虑存在因设置空间或罐重量增加而导致的对成本的影响的情况。在多层壳罐3中,根据所要求的隔热性能、设置空间的限制,能够灵活地选择面状隔热材料9的厚度、槽间30和空隙31的距离。

如图5所示,也可以为,在第1槽间30A的空隙31中填充有例如珍珠岩等粒状隔热材料95。由此,能够进一步提高多层壳罐3的隔热性能。

以下,对多层壳罐3中的面状隔热材料9的配置的例子进行说明。优选的是,面状隔热材料9包含:第1面状隔热材料,其按照覆盖外槽5中的配置于内槽4的紧邻外侧的第1外槽5A的内表面和第1外槽5A的外表面中的任意面的方式设置;以及第2面状隔热材料,其按照覆盖内槽4的外表面以及外槽5的内表面和外槽5的外表面中的未被第1面状隔热材料覆盖的面的方式设置。

第1面状隔热材料和第2面状隔热材料的隔热性能也可以根据配置该面状隔热材料9的场所而互不相同。根据温度条件、气氛条件不同的第1槽间30A和第2槽间30B而适当调整第1面状隔热材料和第2面状隔热材料的种类、厚度,由此即使多层壳罐3的槽间30不是高真空,多层壳罐3也能够具有足够高的隔热性能。

<第1例>

图3所示的多层壳罐3A是双层壳罐,具有内槽4和一层外槽5。面状隔热材料9按照覆盖内槽4的外表面的方式固定于内槽4的外表面。另外,面状隔热材料9按照覆盖外槽5的外表面的方式固定于外槽5的外表面。

<第2例>

图6所示的多层壳罐3B是双层壳罐,具有内槽4和一层外槽5。面状隔热材料9按照覆盖外槽5的内表面的方式固定于外槽5的内表面。另外,面状隔热材料9按照覆盖外槽5的外表面的方式固定于外槽5的外表面。

<第3例>

图7所示的多层壳罐3C是双层壳罐,具有内槽4和一层外槽5。面状隔热材料9按照覆盖内槽4的外表面的方式固定于内槽4的内表面。面状隔热材料9按照覆盖外槽5的内表面的方式固定于外槽5的内表面。此外,面状隔热材料9按照覆盖外槽5的外表面的方式固定于外槽5的外表面。

<第4例>

图8所示的多层壳罐3D是三层壳罐,具有内槽4和双层的外槽5。双层的外槽5由配置于内槽4的紧邻外侧的第1外槽5A和配置于第1外槽5A的外侧的第2外槽5B构成。在第1外槽5A与第2外槽5B的槽间30(第2槽间30B)填充有沸点比填充于第1槽间30A的气体的沸点高的惰性气体(例如,氮气等)。

在多层壳罐3D中,面状隔热材料9按照覆盖内槽4的外表面的方式固定于内槽4的外表面。面状隔热材料9按照覆盖第1外槽5A的外表面的方式固定于第1外槽5A的外表面。此外,面状隔热材料9按照覆盖第2外槽5B的外表面的方式固定于第2外槽5B的外表面。在多层壳罐3D中,也可以代替覆盖第1外槽5A的外表面的面状隔热材料9,而按照覆盖第1外槽5A的内表面的方式将面状隔热材料9固定于第1外槽5A的内表面。另外,在多层壳罐3D中,也可以代替覆盖第2外槽5B的外表面的面状隔热材料9,而按照覆盖第2外槽5B的内表面的方式将面状隔热材料9固定于第2外槽5B的内表面。

<第5例>

图9所示的多层壳罐3E是三层壳罐,具有内槽4和双层的外槽5(第1外槽5A和第2外槽5B)。在该多层壳罐3E中,面状隔热材料9按照覆盖第1外槽5A的内表面的方式固定于第1外槽5A的内表面。此外,面状隔热材料9按照覆盖第1外槽5A的内表面的方式固定于第1外槽5A的外表面。在多层壳罐3E中,除了第1外槽5A的内表面和外表面被面状隔热材料9覆盖以外,内槽4的外表面、第2外槽5B的内表面、第2外槽5B的外表面中的至少一个面也可以被面状隔热材料9覆盖。

<第6例>

图10所示的多层壳罐3F是三层壳罐,具有内槽4和双层的外槽5(第1外槽5A和第2外槽5B)。在该多层壳罐3F中,面状隔热材料9按照覆盖第1外槽5A的内表面的方式固定于第1外槽5A的内表面。此外,面状隔热材料9按照覆盖第2外槽5B的内表面的方式固定于第2外槽5B的内表面。在多层壳罐3F中,也可以代替覆盖第1外槽5A的内表面的面状隔热材料9,而将面状隔热材料9按照覆盖第1外槽5A的外表面的方式固定于第1外槽5A的外表面。另外,在多层壳罐3F中,也可以代替覆盖第2外槽5B的内表面的面状隔热材料9,而将面状隔热材料9按照覆盖第2外槽5B的外表面的方式固定于第2外槽5B的外表面。另外,在多层壳罐3F中,也可以代替覆盖第2外槽5B的内表面的面状隔热材料9,而将面状隔热材料9按照覆盖内槽4的外表面的方式固定于内槽4的外表面。

〔总结〕

如以上说明的那样,本实施方式的多层壳罐3具有:内槽4,其贮存液化气;一层或多层外槽5,其按照包围内槽4的方式隔着间隙配置于内槽4的外侧;以及面状隔热材料9,其按照覆盖内槽4的外表面、外槽5的内表面以及外槽5的外表面中的2个以上的面的方式固定于该面,阻碍热传导和热对流,在各槽间30填充有气体。

作为外槽5为一层的情况下的面状隔热材料9的配置,可以例示以下的配置。

(第1例)面状隔热材料9按照覆盖内槽4的外表面和外槽5的内表面的方式设置。

(第2例)面状隔热材料9按照覆盖内槽4的外表面和外槽5的外表面这两面的方式设置。

(第3例)面状隔热材料9按照覆盖外槽5的内表面和外槽5的外表面这两面的方式设置。

(第4例)面状隔热材料9按照覆盖内槽4的外表面、外槽5的内表面以及外槽5的外表面这三面的方式设置。

另外,本实施方式的船舶1的特征在于,其具有船体2和搭载于船体2的多层壳罐3。

根据上述结构的多层壳罐3和船舶1,通过由面状隔热材料9构成的两层隔热层来阻碍热传导和热对流,从而即使在槽间30中填充有气体,也能够在多层壳罐3的罐壁具有充分高的隔热性能。此外,在上述结构的多层壳罐3中,由于面状隔热材料9固定于内槽4或者外槽5的表面,因此即使内槽4和外槽5热收缩,也不容易产生面状隔热材料9相对于安装有该面状隔热材料9的表面的位置偏移、偏颇,能够提高罐壁的各部分的隔热性能的可靠性。

在上述结构的多层壳罐3中,也可以为,内槽4与配置于该内槽4的紧邻外侧的外槽5(第1外槽5A)的槽间30(第1槽间30A)的压力为1kPa以上。

此外,第1槽间30A的压力也可以相对于大气压为负压。由此,多层壳罐3的罐壁能够具有更高的隔热性能。

在上述结构的多层壳罐3中,也可以为,面状隔热材料9为面板状。

在上述结构的多层壳罐3中,也可以为,面状隔热材料9利用固定件(双头螺栓82和螺母83)固定于被该面状隔热材料9覆盖面。

这样,由于利用固定件固定面状隔热材料9而使装卸比较容易,因此能够简化现场施工。

在上述结构的多层壳罐3中,也可以为,槽间30分别具有厚度方向的作业用的空隙31。这里,空隙31是指槽间30中的不被面状隔热材料9占有而能够供气体以外的物体(例如,作业者或者配管等)通过的空间。

这样,通过在槽间30中设置空隙31,作业者能够在施工时利用该空隙31而进行面状隔热材料9的安装作业、配管作业等,作业者能够在维护时向该空隙31导入检查设备而进行面状隔热材料9的检查或者利用空隙31进行面状隔热材料9的更换作业等。

在上述结构的多层壳罐3中,优选的是,面状隔热材料9包含:第1面状隔热材料,其按照覆盖外槽5中的配置于内槽4的紧邻外侧的第1外槽5A的内表面以及第1外槽5A的外表面中的任意面的方式设置;以及第2面状隔热材料,其按照覆盖内槽4的外表面、外槽5的内表面以及外槽5的外表面中的未被第1面状隔热材料覆盖的面的方式设置。

由此,在第1外槽5A的内外特别重点地进行隔热。

以上,对本发明的优选的实施方式进行了说明,但在不脱离本发明的主旨的范围内,对上述实施方式的具体的构造和/或功能的详细情况进行了变更的方式也能够包含在本发明中。上述的结构例如能够如以下那样进行变更。

例如,在上述实施方式中,多层壳罐3搭载于船舶1,但多层壳罐3的构造也可以应用于设置在地上的液化气贮藏用的罐。

标号说明

1:船舶;2:船体;3、3A~3F:多层壳罐;4:内槽;5:外槽;5A:第1外槽;9:面状隔热材料;30:槽间;31:空隙。

- 双层壳罐以及船舶

- 双层壳罐以及船舶