3D打印、双材料3D打印系统及方法

文献发布时间:2023-06-19 09:43:16

技术领域

本发明涉及3D打印技术领域,特别涉及3D打印、双材料3D打印系统及方法。

背景技术

3D打印(增材制造)领域中需要将材料固化成型。FDM(Fused DepositionModeling,熔融沉积成型)中,首先高温加热丝状或者粉状材料使其达到熔融状态(180-220摄氏度,不同材料所需温度不同)。熔融的材料挤出后在环境中降温固化,堆叠成为目标构件。光固化胶3D打印(包括SLA,Stereolithography与DLP,Digital Light Processing)中利用固化光(经常为紫外光)使光固化胶固化,堆叠成为目标构件。固化条件是3D打印的技术基础。

3D打印采用层堆积的方法实现复杂结构模型制作。加工过程中,每个新增层面都需要堆叠在已有层面上。基于这个原理,“直上直下”型与“上小下大”型构件制造上没有问题,但存在“架空”结构的模型无法直接生成。为了制作这类结构,需要使用临时性的支撑材料,结构制备完成后,再将支撑材料去除。支撑材料有多种类型,最常用的一种是支撑材料与模型材料相同,但支撑材料稀疏制备,模型完成后,再将支撑材料去除。分离过程比较麻烦,接合面不光滑。镂空型结构模型需要处于结构内部的支持物,更加难以去除。当前存在的方案包括支撑部分使用水溶性或该种特异性溶剂的材料,而构件塑性采用不溶于水或者该种溶剂的材料。在构件打印完成后,支撑材料可以用水或者溶剂去除,只保留构件。这个去除过程较为复杂,也存在支撑材料能否完全清除的问题,构件内部支撑材料同样不容易去除。在具体实现中,光控紫外固化剂胶3D打印成型过程中,无论是使用立体光刻(SLA),还是数字光处理固化(DLP),构件都是从未固化的紫外胶中“拉出”。这个过程中,只能使用相同材料的局部支持。难以生成复杂结构,内部支撑材料无法去除,外部支撑结构去除后接触点上的不光滑。

发明内容

本发明提供了3D打印、双材料3D打印系统及方法,用以解决上述技术问题。

为达到上述目的,本发明提供以下技术方案:

本发明第一部分提供了一种3D打印系统,包括:微液滴喷射机构,为所述微液滴喷射机构供水的储水机构,与所述微液滴喷射机构连接的移动支架,分别与所述微液滴喷射机构和移动支架连接的控制电路;还包括:温度在冰点以下的冷室,在3D打印时,所述的微液滴喷射机构部分或全部被置于所述冷室内,由所述控制电路控制移动支架和微液滴喷射机构完成3D打印。

进一步的,所述的微液滴喷射机构包括平行排布的多个微液滴喷射头,所述控制电路控制每一所述微液滴喷射头的开关。

进一步的,所述冷室包括底部及四周包围的冷端面,底部与四周包围的冷端面形成低于冰点的3D打印成型区;或者冷室为冰箱或者冷库。

进一步的,还包括:为所述微液滴喷射机构加热的局部加热装置。

优选的,所述的局部加热装置为加热碳膜。

本发明第二部分提供了一种3D打印方法,包括下列步骤:微液滴喷射机构的移动方向与排布方向垂直,移动支架携所述微液滴喷射机构从一端移动到另一端完成一行打印后,所述微液滴喷射机构向垂直方向移动微液滴喷射机构总宽度的距离,并进行下一行打印,在一个堆叠层完成后,微液滴喷射机构提升至下一个堆叠层成型高度,进行下一个堆叠层的打印,往复直至3D打印完毕;采用上述的3D打印系统实施。

本发明第三部分提供了一种双材料3D打印系统,包括:上述的3D打印系统,还包括:分别与所述控制电路连接的固化胶挤出机构以及相应的固化装置,在3D打印时,所述的固化胶挤出机构被置于所述冷室内,由所述控制电路控制固化胶挤出机构完成3D打印,以及控制所述的固化装置对固化胶挤出机构构建的固化胶3D结构进行固化。

本发明第四部分提供了一种双材料3D打印方法,包括下列步骤:所述3D打印系统构建冰支撑结构;所述固化胶挤出机构以及相应的固化装置构建固化胶主体结构;采用上述的双材料3D打印系统实施。

进一步的,在每个堆叠层中分别完成冰支撑结构和固化胶主体结构的打印;或者,先构建冰支撑结构,然后再将固化胶填充进所述冰支撑结构,以构建固化胶主体结构。

进一步的,所述的固化胶主体结构完成固化后,还包括步骤:融化所述的冰支撑结构。

本发明中将3D打印构件成型区域降低到冰点以下,并使用微液滴喷射头微量液体喷出,喷出的微液滴迅速结冰,形成以冰为材料的3D打印构件,大幅度提高3D打印速度,并且作为支撑材料能够完全清除。

附图说明

此处所说明的附图用来提供对本发明的进一步理解,构成本发明的一部分,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:

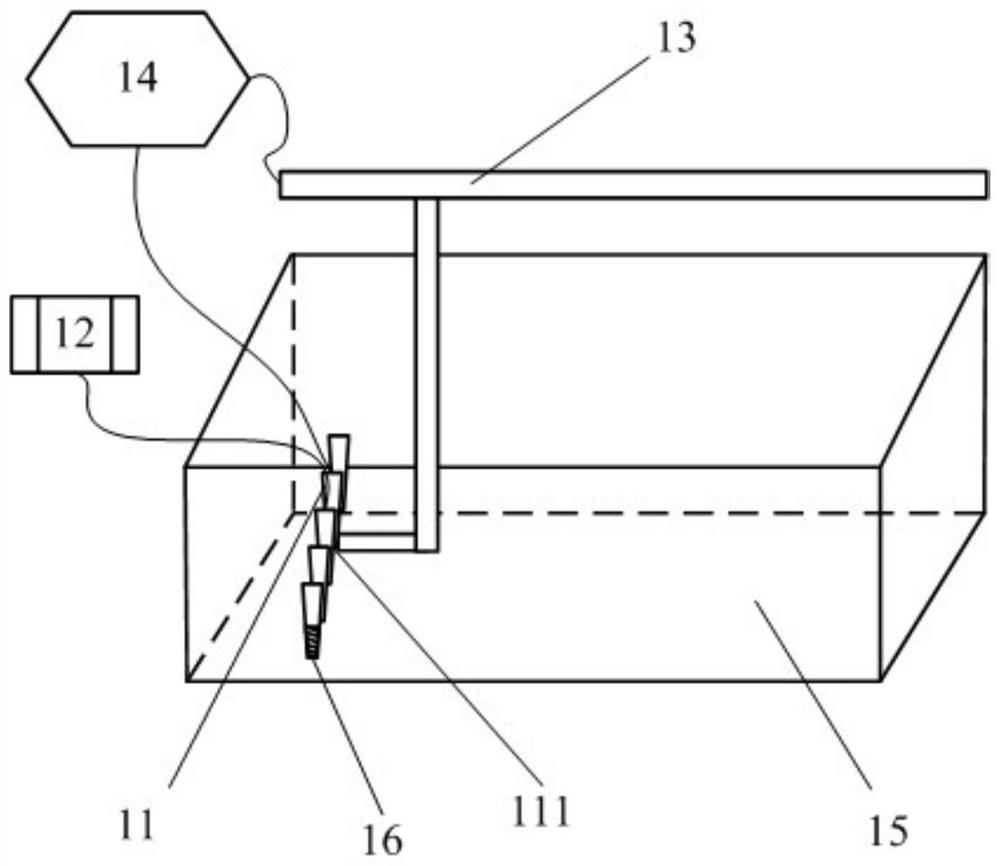

图1为本发明实施例1的3D打印系统的结构示意图;

图2为本发明实施例2的3D打印方法的流程图;

图3为本发明实施例3的双材料3D打印系统的结构示意图;

图4为本发明实施例4的双材料3D打印方法的流程图。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

实施例1、本实施例的3D打印系统,参见图1所示,包括:微液滴喷射机构11、储水机构12、移动支架13、控制电路14和冷室15。微液滴喷射机构11又包括平行排布的多个微液滴喷射头111(本实施例中以5个为例),还包括与微液滴喷射机构11贴合的局部加热装置16。

在具体实现中,微液滴喷射头111可使用标准喷墨打印机打印头,将墨水替换为纯水。微液滴喷射机构11为多个微液滴喷射头111平行排布,微液滴喷射头111移动方向与微液滴喷射头111排布方向垂直,每次移动实现多线平行打印,控制电路14可以实现微液滴喷射头111在每个位置上的开关控制。在3D打印时,微液滴喷射机构11的部分或全部被置于冷室15内,从一端到另一端完成一行打印后,微液滴喷射机构11向垂直方向移动微液滴喷射机构11总宽度的距离,进行第二行打印(这个过程与喷墨打印机打印过程是一样的)。完成一层打印后,微液滴喷射机构11回到起始位,重复以上过程,进行第二层打印。直至模型完成。其他类型的喷水头也可以替换,应在本专利保护范围之内。

储水机构12为微液滴喷射机构11供水或其它在可由温度控制的可固化的液体物质,其它液体也可以达到类似目的,即支撑材料固化与去除条件为温度,成型材料固化为光或者其他互不干涉的条件,都应在本专利保护范围之内。

移动支架13承载微液滴喷射机构11,并被控制电路14控制移动,实现微液滴喷射机构11的多线平行打印。

控制电路14分别控制每一个微液滴喷射头111的开关,使在某一堆叠层的某一位置需要工作的微液滴喷射头111喷出微液滴,并且控制承载着微液滴喷射机构11的移动支架13移动,进而使微液滴喷射头111实时就位,完成多线平行打印。

冷室15为系统提供一个凝固点以下的冷环境。可以采用底部及四周包围的冷端面,即顶部敞开,便于微液滴喷射机构11移动,也可采用底部及四周包围的冷端面,而顶部半开放,这样利于保温。具体的,可以利用半导体制冷器。半导体制冷器制冷端面可以降到摄氏零度以下,成为冷床,使喷射到表面的微小水滴迅速结冰。冷床只能将接近制冷端面的打印区的温度保持冰点以下,为了保持整个打印区域处于冰点以下,打印区四周也需要由半导体制冷器冷端面包围,形成冷室15。也可以采用冷室15下方及四周由填充干冰的容器或其他制冷装置包围。当然也可以将冰箱或者冷库作为冷室15。总之,冷室15的底部与四周包围的冷端面形成低于冰点的3D打印成型区,或者冷室15也可采用冰箱或者冷库替代,其它在3D打印时,将微液滴喷射机构11全部或部分置于低于冰点的冷却环境中完成3D打印的方案都应在本专利保护范围之内。

局部加热装置16,考虑到如果打印时间短,打印区域不大,则不会出现微液滴喷射头111和储水机构12冻结的情况,但如果打印时间长,区域大,则有可能出现微液滴喷射头111冻结而堵头或者储水机构12冻结无法输送液体的情况,因此在微液滴喷射机构11附近,优选贴合加装局部加热装置16,本实施例中采用加热碳膜实现局部加热微液滴喷射机构11,防止微液滴喷射头111内的水冻结。在具体实现中,微液滴喷射头111和储水机构12也可以采用一体方式,不再赘述。

综上,本实施例的3D打印系统应用场景广泛,尤其适用于构建具有复杂内部结构的3D打印模型,双材料打印完成后,只需升温,例如置于室温环境中,冰融解后,无需人工干预,即可自动去除支撑材料,生成所需的3D构件。3D打印速度是3D打印工作的瓶颈,如采用现有技术的光固化胶,打印速度较慢,体积稍大的构件经常需要几十甚至上百小时的打印时间,如提高精度会进一步降低打印速度。而采用本实施例的3D打印系统,微液滴喷射头微量液体喷出,高精度微液滴喷射头每个液滴可以只有数微微升,也就是数立方微米,精度远高于现有3D打印技术。微液滴喷射头为多喷头平行喷液,可以达到几十,甚至数百个液体喷头同时工作,大幅度提高3D冰打印速度,解决了现有技术存在的问题。

实施例2、本实施例的3D打印方法,采用上述实施例1的3D打印系统实施,参见图2所示,包括下列主要步骤:

S21、微液滴喷射机构的移动方向与排布方向垂直;

S22、移动支架携所述微液滴喷射机构从一端移动到另一端完成一行打印;

S23、微液滴喷射机构向垂直方向移动微液滴喷射机构总宽度的距离;

S24、微液滴喷射机构在一个堆叠层完成后,微液滴喷射机构提升至下一个堆叠层成型高度,进行下一个堆叠层的打印,往复直至3D打印完毕。

综上,本实施例的3D打印方法应用场景广泛,尤其适用于构建3D打印模型后,具有复杂内部结构的3D打印模型,双材料打印完成后,只需升温,例如置于室温环境中,冰融解后,无需人工干预,即可自动去除支撑材料,生成所需的3D构件。3D打印速度是3D打印工作的瓶颈,如采用现有技术的光固化胶,打印速度较慢,体积稍大的构件经常需要几十甚至上百小时的打印时间,如提高精度会进一步降低打印速度,并且耗材较贵。而采用本实施例的3D打印方法,微液滴喷射头微量液体喷出,高精度微液滴喷射头每个液滴体积可以只有数微微升,也就是数千立方微米,对应的成型精度为十几微米,精度远高于现有3D打印技术。微液滴喷射头为多喷头平行喷液,可以达到几十,甚至数百个液体喷头同时工作,大幅度提高3D冰打印速度,解决了现有技术存在的问题。

实施例3、本实施例的双材料3D打印系统,参见图3所示,包括:微液滴喷射机构31、储水机构32、移动支架33、控制电路34和冷室35。微液滴喷射机构31又包括平行排布的多个微液滴喷射头311(本实施例中以5个为例),还包括与微液滴喷射机构31贴合的局部加热装置36,固化胶挤出机构37以及相应的固化装置38。

在具体实现中,微液滴喷射头311可使用标准喷墨打印机打印头,其他类型的喷水头也可以替换,应在本专利保护范围之内,将墨水替换为纯水。微液滴喷射机构31为多个微液滴喷射头311平行排布,微液滴喷射头311移动方向与微液滴喷射头311排布方向垂直,每次移动实现多线平行打印,控制电路34可以实现微液滴喷射头311在每个位置上的开关控制。在3D打印时,微液滴喷射机构31的部分或全部被置于冷室35内,从一端到另一端完成一行打印后,微液滴喷射机构31向垂直方向移动微液滴喷射机构31总宽度的距离,进行第二行打印(这个过程与喷墨打印机打印过程是一样的)。储水机构32为微液滴喷射机构31供水或其它在零度以下可固化的液体物质,其它液体也可以达到类似目的,即支撑材料固化与去除条件为温度,成型材料固化为光或者其他互不干涉的条件,都应在本专利保护范围之内。

移动支架33承载微液滴喷射机构31,并被控制电路34控制移动,实现微液滴喷射机构31的多线平行打印。

控制电路34分别控制每一个微液滴喷射头311的开关,使在某一堆叠层的某一位置需要工作的微液滴喷射头311喷出微液滴,并且控制承载着微液滴喷射机构31的移动支架33移动,进而使微液滴喷射头311实时就位,完成多线平行打印。

冷室35为系统提供一个零度以下的冷环境。可以采用底部及四周包围的冷端面,即顶部敞开,便于微液滴喷射机构31移动,也可采用底部及四周包围的冷端面,而顶部半开放,这样利于保温。具体的,可以利用半导体制冷器。半导体制冷器制冷端面可以降到摄氏零度以下,成为冷床,使喷射到表面的微小水滴迅速结冰。冷床只能将接近制冷端面的打印区的温度保持冰点以下,为了保持整个打印区域处于冰点以下,打印区四周也需要由半导体制冷器冷端面包围,形成冷室35。也可以采用冷室35下方及四周由填充干冰的容器包围。当然也可以将冰箱或者冷库作为冷室35。总之,冷室35的底部与四周包围的冷端面形成低于冰点的3D打印成型区,或者冷室35也可采用冰箱或者冷库替代,其它在3D打印时,将微液滴喷射机构31全部或部分置于低于冰点的冷却环境中完成3D打印的方案都应在本专利保护范围之内。

局部加热装置36,考虑到如果打印时间短,打印区域不大,则不会出现微液滴喷射头311冻结的情况,但如果打印时间长,区域大,则有可能出现微液滴喷射头311冻结而堵头的情况,因此在微液滴喷射机构31附近,优选贴合加装局部加热装置36,本实施例中采用加热碳膜实现局部加热微液滴喷射机构31,防止微液滴喷射头311内的水冻结。

固化胶挤出机构37可采用挤出式光固化胶打印机构,如紫外光固化胶剂的3D打印机构,与控制电路34连接。在3D打印时,固化胶挤出机构37被置于冷室35内,由控制电路34控制固化胶挤出机构37从一端到另一端完成一行打印后,固化胶挤出机构37向垂直方向移动打印宽度的距离,进行第二行打印,如此往复,直至完成3D打印。

控制电路34须同时控制微液滴喷射机构31和固化胶挤出机构37的打印操作,并使二者相互配合。

固化装置38与固化胶挤出机构37相互匹配,例如:固化胶挤出机构37为紫外光固化胶剂的3D打印机构,则固化装置38为紫外光源。固化装置38与控制电路34连接,控制电路34控制固化装置38对固化胶挤出机构37构建的固化胶3D结构进行固化。

在每个堆叠层上,微液滴喷射机构31打印区域相互配合。首先由微液滴喷射机构31完成冰构型,该构型的间隙构成所需光固化胶3D构件在该层的轮廓,再由固化胶挤出机构将间隙填满。光固化胶一般粘滞性较大,挤出精度低,有效挤出液滴大,不容易实现高精度构型,如前所述,微液滴喷射机构能实现远高于光固化胶的挤出精度,该填充过程,能大幅度提高固化胶挤出塑性精度。完成一层打印后,双材料微液滴喷射机构回到起始位,重复以上过程,进行第二层打印。直至模型完成。其他类型的喷水头也可以替换,应在本专利保护范围之内。

综上,本实施例的双材料3D打印系统,采用冰与光固化胶双材料打印,其中冰作为支撑材料,光固化胶作为构件材料。打印过程中,每个堆叠层中水液滴由低环境温度控制结冰固化,光固化胶由固化光固化。因为温度与光照为两种互不干扰的固化条件,可以实现每个堆叠层中冰与光固化剂胶二次先后打印与独立固化。成型过程中冰与光固化胶互为支撑材料,可以实现复杂3D结构。冰作为支撑材料具有独特的优势,结构制备完成后,室温中冰自然融化,自动去除。所完成光固化胶构件不受结构的连结性与分布约束,甚至可以实现活动分离式嵌套型构件,现有的3D打印系统均不能实现此类构型。另外,在冰与光固化胶双材料3D打印中,水粘滞性低,高精度喷墨头喷出液滴可以低至数立方微米,高于现有光固化成像技术(SLA,DLP)的塑型分辨率,可以实现非常高的成型精度的冰模。而光固化胶粘滞性较大,很难形成小液滴,限制了构件成型精度。打印过程中,可以首先由微液滴喷射头形成高精度冰结构,再将光固化胶填充到冰结构之中,能够实现极高的构件成型精度。成型过程中,可以根据需要与局部结构特征,多层冰结构成型后,一次性光固化胶填充,实现支撑材料与成型材料的体积匹配,形成精细局部或整体结构。

实施例4、本实施例的双材料3D打印方法,采用上述实施例3的双材料3D打印系统实施,参见图4所示,包括下列主要步骤:

S41、3D打印系统构建冰支撑结构;

S42、固化胶挤出机构以及相应的固化装置构建固化胶主体结构;

S43、模型构建完成后,融化冰支撑结构。

本实施例的步骤S41、S42可根据需要同步执行或先后执行,即在每个堆叠层中分别完成冰支撑结构和固化胶主体结构的打印,也可以先构建冰支撑结构,然后再将固化胶填充进所述冰支撑结构,以构建固化胶主体结构。

综上,本实施例的双材料3D打印方法,采用冰与光固化胶双材料打印,其中冰作为支撑材料,光固化胶作为构件材料。打印过程中,每个堆叠层中水液滴由低环境温度控制结冰固化,光固化胶由固化光固化。因为温度与光照为两种互不干扰的固化条件,可以实现每个堆叠层中冰与光固化剂胶二次先后打印与独立固化。成型过程中冰与光固化胶互为支撑材料,可以实现复杂3D结构。冰作为支撑材料具有独特的优势,结构制备完成后,室温中冰自然融化,自动去除。所完成光固化胶构件不受结构的连结性与分布约束,甚至可以实现活动分离式嵌套型构件,现有的3D打印方法均不能实现此类构型。另外,在冰与光固化胶双材料3D打印中,水粘滞性低,高精度喷墨头喷出液滴可以低至数立方微米,高于现有光固化成像技术(SLA,DLP)的塑型分辨率,可以实现非常高的成型精度的冰模。而光固化胶粘滞性较大,很难形成小液滴,限制了构件成型精度。打印过程中,可以首先由微液滴喷射头形成高精度冰结构,再将光固化胶填充到冰结构之中,能够实现极高的构件成型精度。成型过程中,可以根据需要与局部结构特征,多层冰结构成型后,一次性光固化胶填充,实现支撑材料与成型材料的体积匹配,形成精细局部或整体结构。

显然,本领域的技术人员可以对本发明进行各种改动和变型而不脱离本发明的精神和范围。这样,倘若本发明的这些修改和变型属于本发明权利要求及其等同技术的范围之内,则本发明也意图包含这些改动和变型在内。

- 3D打印、双材料3D打印系统及方法

- 用于双喷头3D打印机的舱体和3D打印系统