一种三轴热-水-力耦合的岩土体动态冲击聚能剪切实验方法

文献发布时间:2023-06-19 09:49:27

技术领域

本发明涉及岩土体动态冲击聚能剪切技术领域,具体来说,是涉及一种三轴热-水-力耦合的岩土体动态冲击聚能剪切实验装置。

背景技术

岩土体结构面的抗剪强度是影响工程岩体稳定的重要因素,也是深部工程和浅部工程中岩体发生剪切破坏的判据。深部工程和浅部工程的岩土体都是一种多物理场耦合的复杂环境,包括温度场(热)、渗流场(水)、应力场(力)等,即热-水-力耦合作用。岩土体是由多种矿物颗粒组成的复杂非均匀混合体,当热存在于岩土体内部时,其受热过程中致使各种矿物颗粒出现热膨胀各向异性特性,产生热应力引起岩土体的热破裂;水存在于各类岩土体中,而各类岩土体均存在裂隙,水赋存在含裂隙的岩土体中形成渗透压力削弱了各类矿物颗粒之间的联系,改变了岩土体的物理性态和微观结构,影响应力场分布,导致岩土体变形加大、强度降低;力是岩土体未受到工程扰动时就已存在的原始应力,它的存在会导致岩土体开挖时引起地应力集中,导致地下结构出现不同程度的破坏。

在实际的岩土体工程开挖环境中,都是温度场、渗流场、应力场多场耦合作用的环境场,也均是一个动态的冲击作用过程,如隧道爆破施工、TBM掘进机施工等。而现有的研究主要是开展单一的温度场、渗流场、应力场作用下的静态室内直接剪切试验、室内三轴剪切试验和原位剪切试验等,不能真实反映岩土体赋存环境下的动态剪切力学特性,没有系统开展温度场、渗流场、应力场耦合作用的三轴岩土体动态冲击剪切特性室内实验研究,也没有研发温度场、渗流场、应力场多场耦合的三轴动态冲击剪切实验装置。

因此,研发热-水-力多场耦合三轴动态冲击剪切实验装置和方法,对精准掌握岩土体的动态冲击剪切物理力学特性,分析地下工程岩土体的变形和破坏规律具有理论依据,为已建、在建和拟建的各类地下工程的安全稳定性设计、施工和运营提供数据支撑,对防治地下工程动态冲击剪切引发的岩爆、突水、突泥、坍塌、大变形等严重事故具有积极意义。

发明内容

本发明的目的是克服上述现有技术的不足,提供一种三轴热-水-力耦合的岩土体动态冲击聚能剪切实验方法,该实验装置温度场、渗流场、应力场多场耦合,能同时施加轴压、围压、水压、温压,以及进行不同的冲击扰动荷载作用下的三轴多场动态剪切力学特性实验。

本发明的目的是通过以下技术方案实现的:

一种三轴热-水-力耦合的岩土体动态冲击聚能剪切实验方法,特征是,包括三个方面和三个过程:

通过围压荷载储存系统储存外部注入的带压液压油作用在哑铃式围压环的外圈,致使哑铃式围压环紧紧包裹岩土体试样形成围压,而液压式轴压伸缩器驱使动态冲击透射杆往前方移动与位置固定不变的动态冲击入射杆共同顶压棱台式聚能环、冲击剪切环和岩土体试样形成轴压,轴压和围压的共同作用形成动态三轴应力场;

通过带压注水喷嘴系统向热力水力荷载储存系统中注入带压纯净水,然后带压纯净水通过水流输入槽充填于岩土体试样的周围形成渗流场;

通过温度加热系统对热力水力荷载储存系统中的带压纯净水进行加热形成温度场;

在上述温度场(热)、渗流场(水)、应力场(力)耦合作用下开展三轴动态冲击剪切力学特性实验,能精准模拟浅部到深部的任意赋存环境下的岩土体动态冲击剪切破坏力学特性。

进一步限定方法,通过轴压控制器、围压控制器、温压控制器、水压控制器施加不同大小的轴压、围压、温压和水压以模拟不同的热(温度场)-力(应力场)物理过程、水(渗流场)-力(应力场)物理过程、热(温度场)-水(渗流场)物理过程模拟埋藏深度环境,通过子弹冲击控制器以模拟不同的工程动态扰动荷载,能精准掌握地下工程任意埋深环境下的岩土体物理力学特性和变形、破裂规律。

根据上述方法思路,进一步公开一种三轴热-水-力耦合的岩土体动态冲击聚能剪切实验装置,包括:沿水平轴向依次布设有动态冲击入射杆、岩土体试样、动态冲击透射杆,所述动态冲击入射杆的位置固定不变。

在所述岩土体试样的两侧均各自设有:棱台式聚能环、冲击剪切环和聚能剪切钉柱,所述冲击剪切环与岩土体试样的同侧端面紧密接触,所述冲击剪切环全断面与其对应的棱台式聚能环的四边形上底面粘接连接,一侧的棱台式聚能环的圆形下底面与所述动态冲击入射杆粘接连接,另一侧的棱台式聚能环的圆形下底面与所述动态冲击透射杆粘接连接,所述聚能剪切钉柱设置在同侧冲击剪切环内。

预剪切裂纹设定在岩土体试样的轴向中心,位于两侧的两个所述冲击剪切环上各设有一个剪切预留孔用于安设所述聚能剪切钉柱,其中一个剪切预留孔位于所述预剪切裂纹的水平位置的上端,另一个剪切预留孔位于所述预剪切裂纹的水平位置的下端。这样的设计使得当所述棱台式聚能环受到外力冲击时,岩土体试样在三轴应力场内形成直接剪切环境。

在所述动态冲击入射杆、岩土体试样、动态冲击透射杆的外部沿轴向套设有中空的L型环式法兰,所述L型环式法兰的外部套设有荷载保护套,所述L型环式法兰的中心位置设有哑铃式围压环。所述哑铃式围压环为中空的哑铃型圆柱结构,所述哑铃式围压环的外壁全角度与所述L型环设法兰的内壁粘接连接,以避免哑铃式围压环与L型环式法兰密封不严引发的液压油渗漏和冲击扰动后的移位。在所述哑铃式围压环的中部沿所述哑铃式围压环的整个外圈形成凹陷部位,所述哑铃式围压环的内部安设有自适应保护环,所述自适应保护环上沿轴向设有中轴水流输入槽。所述岩土体试样安设在所述自适应保护环的内部中心,所述自适应保护环的设置是用于避免动态冲击时所述哑铃式围压环直接杯所述被动态冲击入射杆和动态冲击透射杆撞击损坏。

所述动态冲击入射杆的外径表面、棱台式聚能环的外表面、动态冲击透射杆的外径表面与L型环式法兰的内径表面之间形成构造间隙空间。

液压式轴压伸缩器与所述动态冲击透射杆的施动端连接,动力冲击子弹与所述动态冲击入射杆的外侧端连接,在所述构造间隙空间的两侧开口处设有温度加热装置和温度测量装置,应力片呈对称状分别布置在所述动态冲击入射杆和所述动态冲击透射杆上。所述动态冲击入射杆和所述动态冲击透射杆的上下两侧各自分别粘接连接设有应力片,所述应力片通过多芯传导线与超动态监测器连接,通过所述超动态监测器可实时监测热-水-力耦合环境下岩土体试样的动态冲击应力、应变。

本发明三轴热-水-力耦合的岩土体动态冲击聚能剪切实验装置,通过将带压液压油从外部注入至所述哑铃式围压环的整个外圈致使所述哑铃式围压环在外力作用下包裹压紧位于其内部的自适应保护环、岩土体试样和冲击剪切环形成围压。通过驱动所述液压式轴压伸缩器推动所述动态冲击透射杆使所述动态冲击透射杆处于受压状态、通过驱动所述动力冲击子弹高速撞击所述动态冲击入射杆产生动态冲击的能量,使得所述动态冲击入射杆和所述动态冲击透射杆各自通过与其同侧的棱台式聚能环、聚能剪切钉柱、冲击剪切环共同压紧岩土体试样形成轴压。所述围压和轴压的共同作用形成动态三轴应力场。

本发明三轴热-水-力耦合的岩土体动态冲击聚能剪切实验装置,通过将带压的纯净水从外部注入并流经所述构造间隙空间和所述中轴水流输入槽填充在岩土体试样的周围形成渗流场。

本发明三轴热-水-力耦合的岩土体动态冲击聚能剪切实验装置,通过将注入的纯净水进行加热产生热量形成热效应致使填充在岩土体试样周围的纯净水发热形成温度场。

本发明三轴热-水-力耦合的岩土体动态冲击聚能剪切实验装置的工作原理是:总体来说,首先是构建动态三轴应力场,然后在动态三轴应力场的内部构建渗流场和温度场,再将设计的棱台式聚能环、冲击剪切环、聚能剪切钉柱等安设在岩土体试样的两侧,最后开展温度场(热)、渗流场(水)、应力场(力)多场耦合三轴动态冲击剪切荷载实验。

上述温度场(热)、渗流场(水)、应力场(力)构建后,将岩土体试样置于所述自适应保护环的内部,并在岩土体试样的两侧安设冲击剪切环、聚能剪切钉柱和棱台式聚能环。先施加围压和轴压形成动态三轴应力场,再依次施加渗流场和温度场,形成温度场(热)、渗流场(水)、应力场(力)多场耦合赋存环境,最后利用动力冲击子弹施加不同速度的动态冲击力撞击动态冲击入射杆。动态冲击入射杆将动力冲击子弹撞击形成的动态冲击入射波传导至热-水-力耦合环境中的棱台式聚能环,然后棱台式聚能环将动态冲击入射波能量汇聚施加于安设在冲击剪切环中的聚能剪切钉柱,聚能剪切钉柱再将动态冲击入射波传导至岩土体试样的一侧端面并瞬间贯穿整个岩土体试样,从而将动态冲击入射波传输至与岩土体试样的另一侧端面紧密接触的冲击剪切环内的聚能剪切钉柱,再通过该侧的聚能剪切钉柱将动态冲击入射波依次传输至该侧的棱台式聚能环和动态冲击透射杆进行透射消散。同时利用安设在动态冲击入射杆和动态冲击透射杆两侧的应变片监测岩土体试样在热-水-力耦合环境下的动态冲击破坏特性。由于两个聚能剪切钉柱分别位于所述预剪切裂纹的水平位置的上端和下端,使得当所述棱台式聚能环受到外力冲击时,岩土体试样在三轴应力场内形成直接剪切环境。

进一步地,所述液压式轴压伸缩器连接有液压式轴压增压控制器,所述液压式轴压增压控制器连接轴压控制器。通过所述轴压控制器操控所述液压式轴压增压控制器增压驱使所述液压式轴压伸缩器伸出推动所述动态冲击透射杆向朝向所述岩土体试样侧轴向移动,使得所述动态冲击透射杆经由同侧的棱台式聚能环、聚能剪切钉柱、冲击剪切环压紧所述岩土体试样。

进一步地,所述动力冲击子弹与所述动态冲击入射杆的外侧端全断面接触连接,所述动力冲击子弹的外部设有子弹保护筒,所述子弹保护筒的外侧的中心位置设有控制球阀,所述控制球阀的外侧通过高压软管与动态冲击储气罐连接,所述动态冲击储气罐通过多芯传导线与空气压缩控制器连接,所述空气压缩控制器通过多芯传导线与子弹冲击控制器连接。通过所述子弹冲击控制器操控所述空气压缩控制器向所述动态冲击储气罐内提供具有压力的气源,所述动态冲击储气罐内部的压力气源快速通过所述控制球阀射入所述动力冲击子弹,进而驱使所述动力冲击子弹高速撞击所述动态冲击入射杆产生动态冲击的能量。

进一步地,所述L型环式法兰的中部对称设置两个第一围压注入洞,所述荷载保护套的中部对称设置两个第二围压注入洞,所述第一围压注入洞的下端位于所述哑铃式围压环的所述凹陷部位的正上方处,所述第一围压注入洞的上端与所述第二围压注入洞的下端对应贯通,所述第二围压注入洞的上端通过高压软管与液压式围压增压控制器连接,所述液压式围压增压控制器通过多芯传导线与围压控制器连接。所述第一围压注入洞、第二围压注入洞和液压油构成所述三轴热-水-力耦合的岩土体动态冲击聚能剪切实验装置的围压荷载储存系统。通过所述围压控制器操控所述液压式围压增压控制器增压使液压油依次通过所述第二围压注入洞、所述第一围压注入洞进入到所述哑铃式围压环的凹陷部位所形成的预留空间并充满整个空间,利用所述液压式围压增压控制器的不断增压致使液压油形成不同水平的压力施加在所述哑铃式围压环的整个外圈,进而将整个外圈的压力传导至自适应保护环、岩土体试样和冲击剪切环形成围压。

进一步地,在所述构造间隙空间的一侧开口处设第一热力水力储存洞,所述第一热力水力储存洞通过第一水流输入槽连通至所述构造间隙空间,所述第一热力水力储存洞与所述第一水流输入槽之间的壁上设有水射流洞,第一带压水喷嘴、第一电热丝和第一热电偶均设置在所述第一热力水力储存洞内。对应地,在所述构造间隙空间的另一侧开口处设第二热力水力储存洞,所述第二热力水力储存洞通过第二水流输入槽连通至所述构造间隙空间,所述第二热力水力储存洞与所述第二水流输入槽之间的壁上设有水射流洞,第二带压水喷嘴、第二电热丝和第二热电偶均设置在所述第二热力水力储存洞内。所述第一带压水喷嘴、第二带压水喷嘴和水射流洞构成本发明所述三轴热-水-力耦合的岩土体动态冲击聚能剪切实验装置的带压注水喷嘴系统,所述第一热力水力储存洞、第二热力水力储存洞、第一水流输入槽、第二水流输入槽和中轴水流输入槽构成本发明所述三轴热-水-力耦合的岩土体动态冲击聚能剪切实验装置的热力水力荷载储存系统,所述第一电热丝和第二电热丝构成本发明所述三轴热-水-力耦合的岩土体动态冲击聚能剪切实验装置的温度加热系统。所述第一热电偶和第二热电偶构成本发明所述三轴热-水-力耦合的岩土体动态冲击聚能剪切实验装置的温度测量系统。

其中,所述第一带压水喷嘴和第二带压水喷嘴各自通过高压软管与气动式水压增压控制器连接,所述气动式水压增压控制器通过多芯传导线与水压控制器连接;所述第一电热丝和第二电热丝各自通过多芯传导线与温压控制器连接;所述第一电热偶和第二电热偶各自通过多芯传导线与温度量测控制器连接,温度量测控制器通过多芯传导线与温度监测显示屏连接。

优选地,如上所述的三轴热-水-力耦合的岩土体动态冲击聚能剪切实验装置,沿纵向呈环向在所述第一热力水力储存洞和第二热力水力储存洞的内壁的中部分别布设有第一防漏密封洞和第二防漏密封洞,在所述第一防漏密封洞和第二防漏密封洞的内部分别设有倒Y型密封环用于防止带压的纯净水发生泄露。其中,所述倒Y型密封环的材质为耐高温高压橡胶。

如上所述的三轴热-水-力耦合的岩土体动态冲击聚能剪切实验装置,所述动态冲击入射杆、动态冲击透射杆、自适应保护环和聚能剪切钉柱的材质为碳素钢,所述哑铃式围压环的材质为耐高温高压橡胶,所述冲击剪切环的材质是聚丁烯。

作为一种可选择的具体实施方式,所述岩土体试样设计为圆柱体,其外径略小于所述自适应保护环的内径以方便装配,可以将所述岩土体试样设计成外径为100mm、高度为50mm的圆柱体。所述动态冲击入射杆和动态冲击透射杆也均设计为直径为100mm的圆柱形构件,且总长度不小于12m。所述动力冲击子弹的外径设计为100mm,略小于所述子弹保护筒的内径,所述动力冲击子弹的长度可以根据动力冲击的速度和需要模拟的不同规格的冲击能量进行设计,设置成200mm、300mm、400mm、600mm、800mm等不同规格。所述聚能剪切钉柱的厚度略大于所述冲击剪切环的厚度,所述冲击剪切环的直径为100mm、厚度为10mm,所述聚能剪切钉柱的尺寸为长为95mm、宽为20mm、厚度为15mm。

本发明所提出的三轴热-水-力耦合的岩土体动态冲击聚能剪切实验装置,由于采用了上述技术方案,实现了对浅部到深部的任意赋存环境下的岩土体进行热-水-力多场耦合的三轴动态冲击剪切力学实验。与现有技术相比,具有以下优点和有益效果:

本申请装置具有轴压、围压、温压、水压性能可靠和模拟的赋存环境逼真可靠、能开展深部到浅部不同赋存环境的岩土体动态冲击剪切力学实验、以及实验数据准确、成本低、操作简单的特点。

附图说明

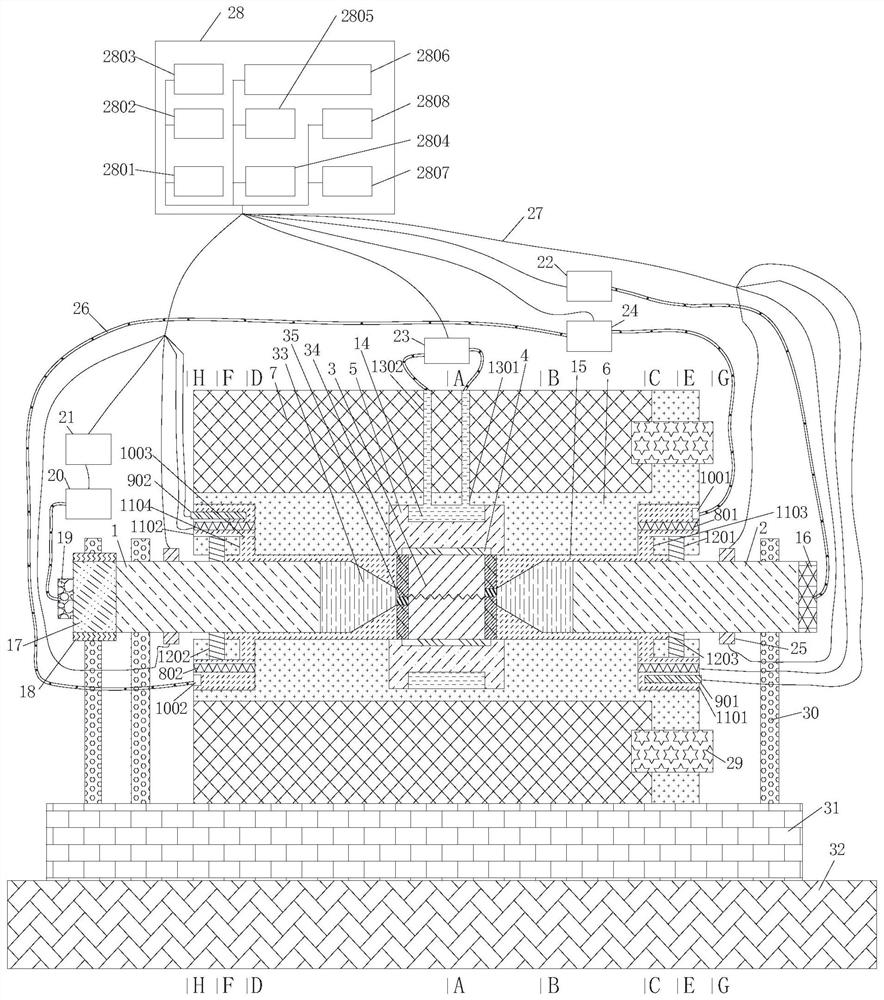

图1为本发明三轴热-水-力耦合的岩土体动态冲击聚能剪切实验装置的一个较优实施例的正剖面结构示意图。

图2为图1中所示实验装置的横剖面结构示意图。

图3为图1中所示实验装置的A-A剖面结构示意图。

图4为图1中所示实验装置的B-B剖面结构示意图。

图5a和图5b为图1中所示实验装置的棱台式聚能环、冲击剪切环和聚能剪切钉柱冲击剪切岩土体三维位置示意图。

图6为图1中所示实验装置的棱台式聚能环、冲击剪切环和聚能剪切钉柱冲击剪切岩土体二维位置示意图。

图7a和图7b分别为图1中所示实验装置的聚能剪切钉柱未插入冲击剪切环(图7a)和已插入冲击剪切环(图7b)的正剖面结构示意图。

图8为图1中所示实验装置的C-C剖面结构示意图。

图9为图1中所示实验装置的D-D剖面结构示意图。

图10为图1中所示实验装置的E-E剖面结构示意图。

图11为图1中所示实验装置的F-F剖面结构示意图。

图12为图1中所示实验装置的G-G剖面结构示意图。

图13为图1中所示实验装置的H-H剖面结构示意图。

图14为哑铃式围压环的正剖面结构示意图。

其中:1、动态冲击入射杆;2、动态冲击透射杆;3、岩土体试样;4、自适应保护环;5、哑铃式围压环;6、L型环式法兰;7、荷载保护套;801、第一电热丝;802、第二电热丝;901、第一热电偶;902、第二热电偶;1001、第一带压水喷嘴;1002、第二带压水喷嘴;1003、水射流洞;1101、第一热力水力储存洞;1102、第二热力水力储存洞;1103、第一水流输入槽;1104、第二水流输入槽;1105、中轴水流输入槽;1201、第一防漏密封洞;1202、第二防漏密封洞;1203、倒Y型密封环;1301、第一围压注入洞;1302、第二围压注入洞;14、液压油;15、纯净水;16、液压式轴压伸缩器;17、动力冲击子弹;18、子弹保护筒;19、控制球阀;20、动态冲击储气罐;21、空气压缩控制器;22、液压式轴压增压控制器;23、液压式围压增压控制器;24、气动式水压增压控制器;25、应变片;26、高压软管;27、多芯传导线;28、热水力荷载综合控制柜;2801、子弹冲击控制器;2802、轴压控制器;2803、围压控制器;2804、温压控制器;2805、温度量测控制器;2806、温度监测显示屏;2807、超动态监测器;2808、水压控制器;29、紧固螺栓;30、稳固支架;31、水平固定架;32、地基;33、棱台式聚能环;34、冲击剪切环;35、聚能剪切钉柱;36、预剪切裂纹;37、剪切预留孔。

具体实施方式

以下结合附图和实施例对本发明作进一步描述,但本实施例并不用于限制本发明,凡是采用本发明的相似结构及其相似变化,均应列入本发明的保护范围。

如图所示的三轴热-水-力耦合的岩土体动态冲击聚能剪切实验装置,包括:沿水平轴向(以图1中所示的纸面上方向为从左至右)布设的动态冲击入射杆1、岩土体试样3、动态冲击透射杆2。其中,动态冲击入射杆1的位置固定不变。动态冲击入射杆1和动态冲击透射杆2的材质为碳素钢。

在岩土体试样3的两侧均各自设有:棱台式聚能环33、冲击剪切环34和聚能剪切钉柱35,其中,冲击剪切环34的材质是聚丁烯,聚能剪切钉柱35的材质为碳素钢。冲击剪切环34与岩土体试样3的同侧端面紧密接触,冲击剪切环34全断面通过黄油与其对应的棱台式聚能环33的四边形上底面粘接连接,一侧的棱台式聚能环33的圆形下底面通过黄油与动态冲击入射杆1粘接连接,另一侧的棱台式聚能环33的圆形下底面通过黄油与动态冲击透射杆2粘接连接,聚能剪切钉柱35设置在同侧冲击剪切环34内。

预剪切裂纹36设定在岩土体试样3的轴向中心,位于两侧的两个冲击剪切环34上各设有一个剪切预留孔37用于安设所述聚能剪切钉柱35,其中一个剪切预留孔37(即在图2中位于右侧的)位于预剪切裂纹36的水平位置的上端,另一个剪切预留孔37(即在图2中位于左侧的)位于预剪切裂纹36的水平位置的下端。聚能剪切钉柱35插入剪切预留孔37之前,用黄油沿剪切预留孔37的外壁涂一整圈,确保聚能剪切钉柱35和剪切预留孔37的无缝搭接和减少动态冲击时的摩阻力。

在动态冲击入射杆1、岩土体试样3、动态冲击透射杆2的外部沿轴向套设有中空的L型环式法兰6,L型环式法兰6的外部套设有荷载保护套7。L型环式法兰6的中心位置设有耐高温高压橡胶材质制成的哑铃式围压环5,结合图11所示,哑铃式围压环5为内部为中空的哑铃型圆柱结构,其外壁全角度与L型环设法兰6的内壁粘接连接,以避免哑铃式围压环5与L型环式法兰6密封不严引发的液压油渗漏和冲击扰动后的移位。在哑铃式围压环5的中部沿其整个外圈形成凹陷部位,哑铃式围压环5的内部安设有由碳素钢材质制成的自适应保护环4,岩土体试样3安设在自适应保护环4的内部中心。

包括:动态冲击入射杆1、动态冲击透射杆2、自适应保护环4、哑铃式围压环5、围压荷载储存系统、液压式轴压伸缩器16、动力冲击子弹17、子弹保护筒18、控制球阀19、动态冲击储气罐20、空气压缩控制器21、液压式轴压增压控制器22、液压式围压增压控制器23、应力片25、子弹冲击控制器2801、轴压控制器2802、围压控制器2803和超动态监测器2807、棱台式聚能环33、冲击剪切环34、聚能剪切钉柱35。

其中,L型环式法兰6的中部对称设置两个第一围压注入洞1301,荷载保护套7的中部对称设置两个第二围压注入洞1302,第一围压注入洞1301的下端位于哑铃式围压环5的凹陷部位的正上方处,第一围压注入洞1301的上端与第二围压注入洞1302的下端对应贯通,第二围压注入洞1302的上端通过高压软管26与液压式围压增压控制器23连接,液压式围压增压控制器23通过多芯传导线27与围压控制器2803连接。第一围压注入洞1301、第二围压注入洞1302和液压油14构成围压荷载储存系统。通过围压控制器2803操控液压式围压增压控制器23增压使液压油14依次通过第二围压注入洞1302、第一围压注入洞1301进入到哑铃式围压环5的凹陷部位所形成的预留空间并充满整个空间,利用液压式围压增压控制器23的不断增压致使液压油14形成不同水平的压力施加在哑铃式围压环5的整个外圈,进而将整个外圈的压力传导至自适应保护环4、岩土体试样3和冲击剪切环34形成围压。

其中,液压式轴压伸缩器16连接液压式轴压增压控制器22,液压式轴压增压控制器22连接轴压控制器2802。液压式轴压伸缩器16与动态冲击透射杆2的施动端(如图1中所示的右端处)连接,通过轴压控制器2802操控液压式轴压增压控制器22增压驱使液压式轴压伸缩器16伸出推动动态冲击透射杆2往左侧沿轴向移动,使得动态冲击透射杆2经由同侧的(即图1中所示的位于右侧的)棱台式聚能环33、聚能剪切钉柱35、冲击剪切环34压紧岩土体试样3。

其中,动力冲击子弹17与动态冲击入射杆1的外侧端(如图1中所示的左端处)全断面接触连接,动力冲击子弹17的外部设有子弹保护筒18,子弹保护筒18的外侧的中心位置设有控制球阀19,控制球阀19的外侧通过高压软管26与动态冲击储气罐20连接,动态冲击储气罐20通过多芯传导线27与空气压缩控制器21连接,空气压缩控制器21通过多芯传导线27与子弹冲击控制器2801连接,通过子弹冲击控制器2801操控空气压缩控制器21向动态冲击储气罐20内提供具有压力的气源,动态冲击储气罐20内部的压力气源快速通过控制球阀19射入动力冲击子弹17,进而驱使动力冲击子弹17高速撞击动态冲击入射杆1产生动态冲击的能量以模拟岩土体3赋存环境外部的工程扰动。

由于动态冲击入射杆1的位置固定不变,动态冲击透射杆2在液压式轴压伸缩器16的连续推动下产生轴向压力,使得动态冲击入射杆1和动态冲击透射杆2各自通过与其同侧的棱台式聚能环33、聚能剪切钉柱35、冲击剪切环34共同压紧岩土体试样3形成轴压。

围压和轴压的共同作用形成动态三轴应力场。由于两个聚能剪切钉柱35分别位于预剪切裂纹36的水平位置的上端和下端,使得当棱台式聚能环33受到外力冲击时,岩土体试样3在三轴应力场内形成直接剪切环境。当岩土体试样3受到动态冲击力作用后,其剪切的轨迹就是预剪切裂纹36所展示的单边直接剪切,这也是深部工程和浅部工程岩体破裂的主要方式。

此外,四个应力片25呈对称状分别粘接连接在动态冲击入射杆1和动态冲击透射杆2的上下两侧,应力片25通过多芯传导线27与超动态监测器2807连接,以便通过超动态监测器2807实时监测热-水-力耦合环境下岩土体试样3的动态冲击应力、应变。

包括:动态冲击入射杆1、动态冲击透射杆2、棱台式聚能环33、自适应保护环4、L型环式法兰6、第一电热丝801、第二电热丝802、第一热电偶901、第二热电偶902、第一带压水喷嘴1001、第二带压水喷嘴1002、水射流洞1003、第一热力水力储存洞1101、第二热力水力储存洞1102、第一水流输入槽1103、第二水流输入槽1104和中轴水流输入槽1105。

其中,动态冲击入射杆1的外径表面、棱台式聚能环33的外表面、动态冲击透射杆2的外径表面与L型环式法兰6的内径表面之间形成构造间隙空间,中轴水流输入槽1105沿轴向设置在自适应保护环4上。在构造间隙空间的两侧开口处分别设第一热力水力储存洞1101(以图1中所示右侧处)和第二热力水力储存洞1102,两个热力水力储存洞分别通过第一水流输入槽1103和第二水流输入槽1104连通至构造间隙空间。各热力水力储存洞与其对应的水流输入槽之间的壁上均设有水射流洞1003。第一带压水喷嘴1001、第一电热丝801和第一热电偶901设置在第一热力水力储存洞1101内,第二带压水喷嘴1002、第二电热丝802和第二热电偶902均设置在第二热力水力储存洞1102内。

第一带压水喷嘴1001和第二带压水喷嘴1002各自通过高压软管26与气动式水压增压控制器24连接,气动式水压增压控制器24通过多芯传导线27与水压控制器2808连接。第一电热丝801和第二电热丝802各自通过多芯传导线27与温压控制器2804连接。第一电热偶901和第二电热偶902各自通过多芯传导线27与温度量测控制器2805连接,温度量测控制器2805通过多芯传导线27与温度监测显示屏2806连接。

通过将带压的纯净水15从外部注入并流经构造间隙空间和中轴水流输入槽1105填充在岩土体试样3的周围形成渗流场。

通过将注入的纯净水进行加热产生热量形成热效应致使填充在岩土体试样3周围的纯净水发热形成温度场。

第一带压水喷嘴1001、第二带压水喷嘴1002和水射流洞1003构成带压注水喷嘴系统,第一热力水力储存洞1101、第二热力水力储存洞1102、第一水流输入槽1103、第二水流输入槽1104和中轴水流输入槽1105构成热力水力荷载储存系统,第一电热丝801和第二电热丝802构成温度加热系统。第一热电偶901和第二热电偶902构成温度测量系统。

此外,沿纵向呈环向在第一热力水力储存洞1101和第二热力水力储存洞1102的内壁的中部分别布设有第一防漏密封洞1201和第二防漏密封洞1202,在第一防漏密封洞1201和第二防漏密封洞1202的内部分别设有由耐高温高压材质制成的倒Y型密封环1203用于防止带压的纯净水发生泄露。

作为一个示例,岩土体试样3设计为外径为100mm、高度为50mm的圆柱体,其外径略小于自适应保护环4的内径以方便装配。动态冲击入射杆1和动态冲击透射杆2也均设计为直径为100mm的圆柱形构件,且总长度不小于12m。动力冲击子弹17的外径设计为100mm,略小于子弹保护筒18的内径,动力冲击子弹17的长度可以根据动力冲击的速度和需要模拟的不同规格的冲击能量进行设计,设置成200mm、300mm、400mm、600mm、800mm等不同规格。冲击剪切环34的直径为100mm、厚度为10mm,聚能剪切钉柱35的厚度略大于冲击剪切环34的厚度,聚能剪切钉柱35的尺寸为长为95mm、宽为20mm、厚度为15mm。

装配时,动态冲击入射杆1、动态冲击透射杆2和子弹保护筒18均通过稳固支架30进行固定,稳固支架30可依据动态冲击入射杆1、动态冲击透射杆2和子弹保护筒18的长度设计不同的支架数量;稳固支架30的底部与水平固定架31焊接连接,水平固定架31与地基32螺纹连接,确保动态冲击时整个实验装置的稳定性。L型环式法兰6和荷载保护套7通过紧固螺栓29进行连接,紧固螺栓29设九个,也可依据L型环式法兰6的内径大小设计不同数量的紧固螺栓。荷载保护套7的底部与水平固定架31焊接连接。

此外,方便监控和安装检修,可以将子弹冲击控制器2801、轴压控制器2802、围压控制器2803、温压控制器2804、温度量测控制器2805、温度监测显示屏2806、超动态监测器2807和水压控制器2808等统一装配在热水力荷载综合控制柜28中。

上述的对实施例的描述是为便于该技术领域的普通技术人员能理解和应用本申请。熟悉本领域技术的人员显然可以容易地对这些实施例做出各种修改,并把在此说明的一般原理应用到其他实施例中而不必经过创造性的劳动。因此,本申请不限于这里的实施例,本领域技术人员根据本申请的揭示,不脱离本申请范畴所做出的改进和修改都应该在本申请的保护范围之内。

- 一种三轴热-水-力耦合的岩土体动态冲击聚能剪切实验方法

- 三轴热-水-力耦合的岩土体动态冲击聚能剪切实验装置