一种汽车内饰件热压成型包覆设备以及操作方法

文献发布时间:2023-06-19 11:17:41

技术领域

本发明涉及汽车内饰件制作领域,尤其是涉及一种汽车内饰件热压成型包覆设备以及操作方法。

背景技术

手工包覆工艺是先把面料和泡绵裁剪成需要的尺寸,然后在骨架上喷胶,用烘枪烘热,把泡绵裁片先覆合到骨架上,再采用同样的方法与面料裁片覆合。也可以泡绵和面料先火焰复合成为一体,再包覆到骨架上,但是边角部位的包覆效果没有分开包覆效果好。手工包覆在门护板上应用较多,可以用在中饰板和扶手等零件。

现有技术中的内饰件大多为异形结构,这样的结构不仅难以实现自动化的加工操作,而且对于空间的占用率过高,严重制约了热膜整体布局、影响了热膜的精简化设计。

正是由于现有技术存在上述缺陷,目前也出现了几种改进后的大电流功率电感的生产工艺,但是这些工艺实际应用阶段仍然存在着制作难度大、生产成本高、实际使用效果不理想等诸多问题。

并且现有的汽车内饰件热压成型包覆设备大多以夹紧热形,此消耗工作人员的体力,且紧固力低,导致定位不准或者使物件变形会影响质量;并且热膜在拆装过程中过程繁琐,工作量大,影响零件成型质量和制造进度。综上所述,如何在各类现有技术的基础上,提出一种全新的热压成型汽车内饰件热压成型的操作制造方法,既可以保证其能够适用于各种要求较高的应用场景、具备较高的可靠性,又可以进一步改善器件的生产制造过程,实现成型热成型自动化、大批量的工业生产,这也就成为了目前本领域内技术人员所亟待解决的问题。

发明内容

本发明的目的是:提供一种汽车内饰件热压成型包覆设备,且具备操作的简单方便,结构设备稳定可靠的优点;解决上述问题,便于工装的操作,提高零件加工的质量和效率。

本发明解决其技术问题所采用的技术方案是:一种汽车内饰件热压成型包覆设备,其特征在于:包括机架、设在机架上的操作台面、设在操作台面上部的压型底膜结构、设在成型胎膜结构上部的外框架、设在外框架中的操作控制架结构以及设在操作控制架结构中的热压上成型模体结构,所述的压型底膜结构包括底膜连接座组、设在底膜连接座组上的底部热压胎膜体结构,所述的操作控制架结构包括设置在外框架内侧的一组垂直向控制杆、设在每个垂直向控制杆上的垂直驱动结构、设在每个垂直向控制杆下部的限位块体以及设在2个垂直向控制杆之间的上模联动杆,所述的热压上成型模体结构包括与上模联动杆连接的联动座、设在联动座下部的上模成型体结构。

所述的底部热压胎膜体结构包括设在底膜连接座组上的底模体座、设在底模体座上的热压凸胎膜体,所述的热压凸胎膜体从上至下包括顶部凸胎模体、顶部过渡凸胎模体、中部凸胎模体、中部过渡凸胎模体以及底部过渡凸胎模体。

所述的上模成型体结构包括与联动座连接的上热膜连接体、设在上热膜连接体中的上热凹膜结构,所述的上热凹膜结构与底部热压胎膜体结构合体后间歇匹配设置。

所述的上热凹膜结构包括与顶部凸胎模体、顶部过渡凸胎模体、中部凸胎模体、中部过渡凸胎模体、底部过渡凸胎模体对应的上模底部凹膜型槽、上模底部过渡凹膜型槽、上模中部凹膜型槽、上模中部过渡凹膜型槽、上模外内边过渡凹膜型槽。

所述的底部压型结构包括设在热压凸胎膜体底部周围的多个底部仿形压型块以及对应底部仿形压型块后端设置的压型气缸。

一种汽车内饰件热压成型包覆设备以及操作方法,其特征在于:包括如下步骤:裁切原料、热压模预热处理、放置原料、启动面料加热机构、对面料进行压合处理、取料;

S1、裁切原料:根据包覆体设在包覆层以及每个包覆层的原料设计;

S2、热压模预热处理:在设备的操作界面中“上模、下模布局”界面中可以设置温度和温度显示,对多个温度传感器进行对上模、下模的界面上有分布点,界面中的“最低温度”“最高温度”是系统默认读取数据,

“设置温度”可以自行设置,设置为胶激活温度;

S3、放置原料:根据骨架以及包覆体的材料、层数放置在下模体上;

S4、启动面料加热机构:根据不同的包覆材料、设定包覆时间和包覆温度;

S5、对面料进行压合处理:再双手拿起,对好线的骨架,拿好骨架走到设备边,当接触到安全光栅,设备就会自动开启真空吸,再把骨架平吸上去,骨架一定要平稳吸在上胎模上,等骨架吸上去后,人离开安全光栅外,设备就会自动继续动作,底部压型结构底部压型,直到设备自动把包覆完成;

S6、当设备包完后,设备会自动上升到原点,当设备回到原点后,就可以把包好的产品拿出来,下一次自动包覆,直接按双手启动开关即可。

本发明的优点为:该设备对生产场地占用也变小了。效率高,成本低:取消了后期的焊接工序,工时大幅降低,零件成本随之下降。零件重量轻,质量稳定性高:因为两个单独的骨架集成在了一起,原本用于连接的翻边和焊接结构可以取消,减轻了零件的重量。焊接工艺对于零件质量稳定性的影响。工业效果明显,生产率高,具有很好的实用性。

以下将结合附图和实施例,对本发明进行较为详细的说明。

附图说明

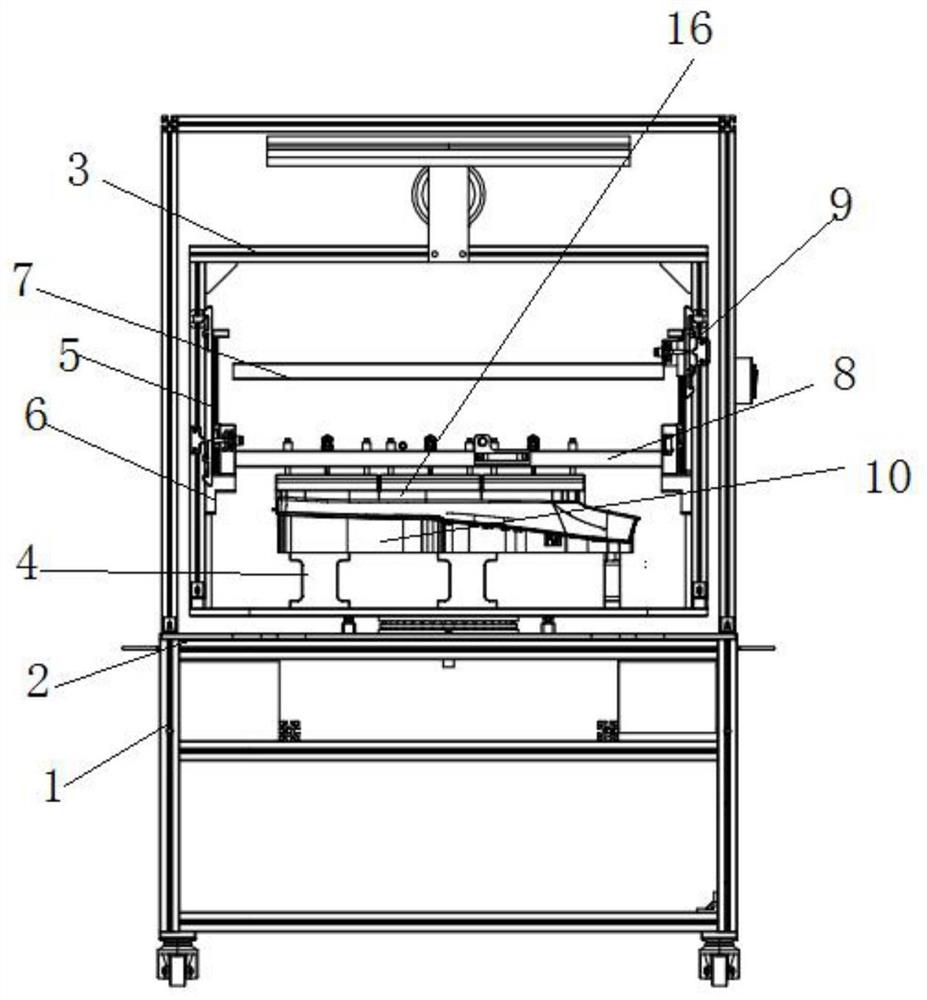

图1为本发明的结构示意图。

图2为图1的侧视图。

图3为图1的立体图。

图4为本发明的底部热压胎膜体结构的结构示意图。

图5为本发明的上模成型体结构的结构示意图。

图6为本发明底部热压胎膜体结构与上模成型体结构的合

图中:1.机架、2.操作台面、3.外框架、4.底膜连接座组、5.垂直向控制杆、6.限位块体、7.上模联动杆、8.联动座、9.垂直驱动主缸、10.底模体座、11.顶部凸胎模体、12.顶部过渡凸胎模体、13.中部凸胎模体、14.中部过渡凸胎模体、15.底部过渡凸胎模体、16.上热膜连接体、17.上模底部凹膜型槽、18.上模底部过渡凹膜型槽、19.上模中部凹膜型槽、20.上模中部过渡凹膜型槽、21.上模外内边过渡凹膜型槽、22.底部仿形压型块、23.压型气缸。

具体实施方式

申请文本中术语“上”、“下”、“内”、“外”“前端”、“后端”、“两端”、“一端”、“另一端”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性。

在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“设置有”、“连接”等,应做广义理解,例如“连接”,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

实施例1,如图1-6所示,一种汽车内饰件热压成型包覆设备,其特征在于:包括机架1、设在机架上的操作台面2、设在操作台面2上部的压型底膜结构、设在成型胎膜结构上部的外框架3、设在外框架3中的操作控制架结构以及设在操作控制架结构中的热压上成型模体结构,所述的压型底膜结构包括底膜连接座组4、设在底膜连接座组4上的底部热压胎膜体结构,所述的操作控制架结构包括设置在外框架3内侧的一组垂直向控制杆5、设在每个垂直向控制杆上的垂直驱动结构、设在每个垂直向控制杆下部的限位块体6以及设在2个垂直向控制杆之间的上模联动杆7,所述的热压上成型模体结构包括与上模联动杆连接的联动座8、设在联动座下部的上模成型体结构。所述的垂直驱动结构为垂直驱动主缸9。

所述的底部热压胎膜体结构包括设在底膜连接座组4上的底模体座10、设在底模体座上的热压凸胎膜体,所述的热压凸胎膜体从上至下包括顶部凸胎模体11、顶部过渡凸胎模体12、中部凸胎模体13、中部过渡凸胎模体14以及底部过渡凸胎模体15。

所述的上模成型体结构包括与联动座连接的上热膜连接体16、设在上热膜连接体中的上热凹膜结构,所述的上热凹膜结构与底部热压胎膜体结构合体后间歇匹配设置。

所述的上热凹膜结构包括与顶部凸胎模体11、顶部过渡凸胎模体12、中部凸胎模体13、中部过渡凸胎模体14、底部过渡凸胎模体15对应的上模底部凹膜型槽17、上模底部过渡凹膜型槽18、上模中部凹膜型槽19、上模中部过渡凹膜型槽20、上模外内边过渡凹膜型槽21。

所述的底部压型结构包括设在热压凸胎膜体底部周围的多个底部仿形压型块22以及对应底部仿形压型块后端设置的压型气缸23。

实施例2,一种汽车内饰件热压成型包覆设备以及操作方法,其特征在于:包括如下步骤:裁切原料、热压模预热处理、放置原料、启动面料加热机构、对面料进行压合处理、取料:

S1、裁切原料:根据包覆体设在包覆层以及每个包覆层的原料设计;

S2、热压模预热处理:在设备的操作界面中“上模、下模布局”界面中可以设置温度和温度显示,对多个温度传感器进行对上模、下模的界面上有分布点,界面中的“最低温度”“最高温度”是系统默认读取数据,

“设置温度”可以自行设置,设置为胶激活温度;

S3、放置原料:根据骨架以及包覆体的材料、层数放置在下模体上;

S4、启动面料加热机构:根据不同的包覆材料、设定包覆时间和包覆温度;

S5、对面料进行压合处理:再双手拿起,对好线的骨架,拿好骨架走到设备边,当接触到安全光栅,设备就会自动开启真空吸,再把骨架平吸上去,骨架一定要平稳吸在上胎模上,等骨架吸上去后,人离开安全光栅外,设备就会自动继续动作,底部压型结构底部压型,直到设备自动把包覆完成;

S6、当设备包完后,设备会自动上升到原点,当设备回到原点后,就可以把包好的产品拿出来,下一次自动包覆,直接按双手启动开关即可。

本发明的工作原理及工作过程:

手动操作步骤;把《自’换’手》开关打到手动档位上,手动指示灯亮起当手动灯亮起后,再按复位按键不动,5到10秒。

等设备复位后,如果是要检测气缸运动下,可以到显示屏上点击对应的气缸,动点《进去》原点《回气》,动作界面上每一个气缸都有编号的,如果要手动把上模合下来,动作步骤是,先点击到进入界面后再点击的动点看着防坠气缸的点亮了后在点击主升伺服的动点是下降,原点是上升,《注意;在手动操作伺服的时,一定要先让防坠气缸的销子先回去》注;在手动操作时一定要注意安全,在确保安全下进行操作,在把上胎模合下来的时一定要注意下胎模的清洁。

自动操作:在确保安全下进行操作,在跑自动前要先检测下胎模中是否干净把《自动换到手动》开关打到自动档位上,自动指示灯亮起设备会自动复位,;双手按双手启动开关再双手拿起,对好线的骨架,拿好骨架走到设备边,当接触到安全光栅,设备就会自动开启真空吸,再把骨架平吸上去,(注;骨架一定要平稳吸在上胎模上)等骨架吸上去后,人离开安全光栅外,设备就会自动继续动作,直到设备自动把皮包覆完成。

当设备包完后,设备会自动上升到原点,当设备回到原点后,就可以把包好的产品拿出来。

下一次自动包覆,直接按双手启动开关就可以,注;当设备在自动包覆时,发生了意外事故时,应当立即按下紧急暂停开关,暂定当前动作。(主站参数)“伺服设”此界面是设置伺服电机的参数,此界面可以设置电机的缓冲速度,和电机下降速度和上升速度。

下降缓冲速度设置,点击“手下降”等上胎模下降到离下胎模还有一段距离后停止下降,再看看界面,中“当前位置”上显示多少。

换模操作步骤与注意事情事项

把“手,换,自”开关打到手动,模式上,再按住复位按键不动3到4秒,先把设备复位把“手,换,自”开关打到换模,模式上把上模上的加热风管先拆下来在设备显示屏上,打开“主站手动”界面,点击界面中的真空吸,拿一个骨架吸到上胎模上等骨架吸上去后,在到显示屏上“主站手动”里点击“防坠气缸”的“动点”让气缸回到动点上“防坠气缸”动点的X点会变绿色,

当“防坠气缸”到动点上后,再点击“主站手动”界面中的“主升伺服”的动点,直到上模与下模完全吻合,之后到“主站手动”界面中把真空关掉当上模与下模吻合后,到设备后面把上模的,航插拔掉,上模的进气快插也一起拔掉,再把锁上模的6个锁模螺丝拆下来。做上面1到7点后再仔细检查一遍,航插,进气管,热风管,上面锁模螺丝,是否全部拆完检查好后进行下一步,再到显示屏中的“主站手动”界面中点击“主升伺服”的原点,让上活动板回到原点,回到原点后点击“防坠气缸”的原点,把活动板锁好活动板锁好后,到显示屏上的“主站手动”点击“压模气缸”的动点,再仔细看看压模气缸是不是缩回去了。

当压模气缸缩回去了后,把下模前面的2个定位销拿掉,再到显“压模气缸”

示屏上“主站手动”里点击“顶升气缸”的动点这时模具会顶起来的。

当模具顶起来后,再到设备后面,把下模的航插进气管拔掉。

再一次检查所有的航插,进气管,是否全部拆完

检查好后,就用叉车把模具拉出来。换模就完成了

换模注意事项;换模时一定要仔细检查,热风管,进气管,航插,等都要拆下来,用叉车换模一定要叉模具的2边的叉车位置,不能叉中间,中间有感应线和气管的。安装模具步骤到显示屏上,点开“主站手动”界面,把“顶升气缸”点动点让气缸顶起来。

再把模具用叉车发到模具的万向球上,再把叉车拉走,之后用手把模具推倒位。

模具到位置后。点击显示屏上“主站手动”界面中的“防坠气缸”的动点,让“防坠气缸”的销缩回去,“防坠气缸”的销缩回去了,再点击显示屏上“主站手动”界面中的“主升伺服”的动点,让活动板下降,《注意;当活动板块接触到模具时停下,不要压到模具》

等活动板下来后,先把锁上模的螺丝先锁上去,位置可以拉动模具微调,《注意;不要上紧螺丝》把6个螺丝全部锁上去但是不要锁紧螺丝上好后,点击显示屏上“主站手动”界面中的“主升伺服”的动点让活动板压紧模具,之后就可以把上模的螺丝全部锁紧了螺丝上好后,点击显示屏上“主站手动”界面中的“顶升气缸”的原点,把模具放下去。

“顶升气缸”放下去后点击显示屏上“主站手动”界面中的“压模气缸”的动点,把模具压紧。模具压好后点击点击显示屏上“主站手动”界面中的“主升伺服”的原点,让上模回到原点。

模具回到原点后,点击点击显示屏上“主站手动”界面中的“防坠气缸”的原点,把模具锁上模具锁上后,就可以把下模前的2个定位销插上去,再把上下模具的航插,进气管,上模的真空管,热风管,全部接好。

接好后。把上模降下来,把“自,换,手”开关打到手动模式上按下复位按键,再把“自,换,手”开关打到自动模式上,当设备能自动复位了,安装模具就完成了在“上模布局”界面中可以设置温度和温度显示,J59R分别有4个温度传感器分别是1;2;3;4个,界面上有分布点,界面中的“最低温度”“最高温度”是系统默认读取数据,“设置温度”可以自行设置,设置为胶水激活温度,如设置的是60度那只有当温度达到了60度后下模包覆动作才会动作,没有达到温度时下模是不会继续动作的。

该设备对生产场地占用也变小了。效率高,成本低:取消了后期的焊接工序,工时大幅降低,零件成本随之下降。零件重量轻,质量稳定性高:因为两个单独的骨架集成在了一起,原本用于连接的翻边和焊接结构可以取消,减轻了零件的重量。焊接工艺对于零件质量稳定性的影响。工业效果明显,生产率高,具有很好的实用性。

以上的实施例仅仅是对本发明的优选实施方式进行描述,并非对本发明的范围进行限定,在不脱离本发明设计精神的前提下,本领域普通工程技术人员对本发明的技术方案做出的各种变形和改进,均应落入本发明的权利要求书确定的保护范围内。

本发明未涉及部分均与现有技术相同或可采用现有技术加以实现。

- 一种汽车内饰件热压成型包覆设备以及操作方法

- 一种包覆件热压成型设备