一种可降解丝及其制备方法

文献发布时间:2023-06-19 11:37:30

技术领域

本发明属于纤维制备技术领域,涉及一种可降解丝及其制备方法。

背景技术

随着高分子材料产业的快速发展,在给人们带来各种生活便利的同时,废弃高分子材料的“白色污染”问题已成为全世界共同关注的环境问题。近年来,可生物降解的聚合物越来越受到关注,如聚丁二酸丁二酯(PBS)、聚乳酸(PLA)、聚己二酸/对苯二甲酸丁二酯(PBAT)等都是商业上可生物降解的聚合物,具有许多优点,包括具有生物可降解性,可以在各种环境中降解,例如土壤掩埋或堆肥;具有良好的耐热性能以及出众的加工性能。

但柔性热塑性可降解聚合物的缺点为熔融成形时熔体强度低,刚性差等,同时,成本高且库存有限,严重限制了其制备工艺和应用。为了解决这些问题,通常的做法是常将无机填料如碳纳米管,碳纤维等作为增强相引入柔性热塑性可降解聚合物中制备复合材料来改善性能,但是,这些无机填料大多都是不可生物降解材料,会对复合材料的生物可降解性造成影响。纤维素作为一种天然的可再生高分子材料,大量存在于绿色植物中,是自然界取之不尽用之不竭的资源。性能优异,废弃后可自然降解,因此,利用纤维素与柔性热塑性可降解聚合物复合制备复合材料能得到全生物可降解材料,不会对复合材料的生物降解性产生影响。

纤维素因为具有大量羟基,具有很强的氢键作用,很容易在使用中发生纤维素的自身团聚而导致纤维素尺寸变大,进而导致纤维素与可降解聚合物混合均匀性差,纤维素在聚合物中的分散性不好,从而导致复合材料成型失败,因此现有研究中为了保证纤维素在复合材料中的分散性,选择先将纤维素在有机溶剂如氯仿,丙酮等均匀分散后与可降解聚合物制备复合材料母粒,然后再与纯聚合物混合进行成型或纺丝,如文献1(Joμrnal ofApplied Polymer Science发表的《Melt-Spμn Polylactic Acid Fibers:Effect of Cellμlose Nanowhiskers on Processing and Properties》)中,在丙酮和氯仿混合溶液中制备了PLA/CNW母料,然后采用双螺杆挤出机对含质量分数为10%的CNWs的PLA母料和纯PLA进行熔融复合,生成质量分数为1%和3%的CNWs的复合颗粒然后进行熔融纺丝,制备了拉伸强度45~60MPa,杨氏模量2.2~2.9GPa的PLA/CNWs复合纤维。利用这种制备工艺能制备得到分散比较均匀,性能优异的复合纤维,但复合纤维的制备工艺复杂,且纤维素含量低,且对纤维素的尺寸要求高,当增大纤维素含量时,仍然会有团聚现象的产生,同时,得到的复合单丝拉伸强度降低,杨氏模量也没有发生明显的增大,且均低于本发明得到的性能。文献2(Carbohydrate Polymers发表的《Effect of stretching on the mechanicalproperties in melt-spμn poly(bμtylene sμccinate)/microfibrillated cellμlose(MFC)nanocomposites》)中,先对微纤化纤维素(MFC)进行球磨处理以改善纤维素在PBS中的分散性,使用溶剂共混制备母粒后利用毛细管流变仪在140℃的条件下熔融纺丝制备了PBS/纤维素微纤(MFC)复合单丝,复合单丝的拉伸强度在112~250MPa之间,杨氏模量高于1.2GPa,这种方法制备得到的单丝强度高,但这种方法需要前期对纤维素进行球磨处理,添加的纤维素含量低于1wt%,且加工工艺为两步法,工艺复杂,耗时长且很难进行批量处理。文献3(The 9th International Conference on Strμctμral Analysis of AdvancedMaterials-ICSAAM 2019发表的《The Effects of Filler Size and Content on theFire Behavior of Melt-Spμn Poly(Lactic Acid)/Cellμlose BionanocompositeFibers》)和文献4(Advances in Polymer Technology发表的《Morphological,Mechanical,and Thermal Characterization of Poly(Lactic Acid)/CellμloseMultifilament Fibers PrePared by Melt Spinning》)中,采用双螺杆挤出机不经过长时间的混合直接挤出制备母粒然后通过熔融纺纱机制备了MCC含量低于5wt%的PLA/MCC复合纤维,制备得到了最大拉伸强度为113MPa的复合纤维,但是这种方法实验前,需要对部分PLA进行接枝处理作为增容剂,且添加了有机小分子作为增塑剂来提高纤维素在可降解聚合物中的分散,但得到的纤维素在复合纤维中分散不匀,纤维素含量低,性能也较差,同时,需要对纤维素和可降解聚合物进行了前处理,操作麻烦,性能和制备简易度远不如本专利提出的制备方法。

现有技术中,专利CN102295827A公开了一种聚多糖纳米晶复合聚酯材料的制备方法,将纤维素晶须或淀粉纳米晶与聚丁二酸丁二醇酯采用溶液共混或熔融共混制备得到固体混合物,然后采用热压成型制备得到复合材料,此专利提出最佳纳米晶含量为1~15%,低于本研究提出的含量,且选择了热压成型并未将复合材料挤出成丝,对得到的复合材料的性能进行表征。对现有研究进行整理发现,将纤维素作为柔性热塑性可降解聚合物的添加物来进行熔融成型的研究中,进行熔融纺丝的研究都选择采用两步法即溶液分散制备母粒后熔融纺丝制备复合纤维的制备工艺,且大部分研究为了纤维素更好的分散,会对纤维素进行表面处理,利用这种方式制备得到的复合纤维纤维素分散比较均匀,性能良好,但这种制备方式存在的缺点有:前期处理时间长,对纤维素尺寸要求高且添加的纤维素含量低于10wt%,需要氯仿丙酮等有机溶剂的参与,制备复杂,基本不可能实现连续化生产。而将纤维素和聚合物进行热压成型或注塑成型制备复合材料,操作简单,但机械性能和分散性等指标均远不能满足需求,当纤维素含量为10wt%~35wt%时,复合材料的拉伸强度最高不超过50MPa,初始模量低于2GPa,有明显的纤维素团聚现象,远低于复合纤维的性能,纤维素在复合材料中的分散性差。

此外,目前的制备技术还存在其他问题,如纤维素的尺寸不当导致复合材料纺丝失败;如利用现有方法制备得到的复合材料力学性能差。

因此,有必要选择一种简单合适的熔融加工方式,既可以避免对纤维素进行表面改性,也不需要经过溶液分散等处理来制备具有高纤维素含量的可降解丝,并通过这种制备方式制备得到具备良好力学性能,分散性等性能的可降解复合单丝。

发明内容

本发明的目的是解决现有技术中可降解丝机械性能差和分散不匀,加工方式复杂的问题,提供一种纤维素与柔性热塑性可降解聚合物熔融共混纺丝及其制备方法,使纤维素和柔性热塑性可降解聚合物能够在不使用表面改性,溶液分散等手段直接通过熔融复合挤出成丝,制备得到具有较高纤维素含量、高机械性能、良好分散性和耐用性的可降解丝;

为达到上述目的,本发明采用的方案如下:

一种可降解丝的制备方法,以柔性热塑性可降解聚合物与纤维素粉体为原料,采用熔融共混—挤出成型—水浴冷却—热牵伸—热定型—卷绕的工艺流程,制得可降解丝;

原料中,纤维素粉体的质量含量为10~60wt%;

可降解丝的直径为0.1μm~1.5mm,断裂强度为100~500MPa,初始模量为1~4GPa,断裂伸长率为5~30%。

柔性热塑性可降解聚合物中的柔性指的是聚合物材料可伸缩,弯曲,扭转,变形而不失去性能的性质,热塑性指的是材料再加热时发生流动变形,但冷却后能保持一定形状的性质;可降解聚合物指的是在特定的外界环境作用下,在一定时间内会完全降解变成二氧化碳、甲烷、水或其他对环境无害的小分子的聚合物。

熔融共混指的是利用具备一定高剪切作用力的仪器,将可降解聚合物和纤维素进行熔融混合,利用仪器强剪切,挤压和搅拌的作用,并延长混合时间,通过仪器的强剪切作用破坏纤维素之间的强氢键作用,减弱纤维素的团聚现象,让纤维素更多的以小颗粒状态分散在可降解聚合物连续相当中,从而提高纤维素在可降解聚合物中的分散性,进而促进复合材料的性能。除此之外,对可降解聚合物和纤维素进行熔融混合,强烈挤压和搅拌作用能让更高含量的纤维素在一定时间内与可降解聚合物连续相均匀混合,对比采用双螺杆挤出制备母粒和溶液共混制备母粒,采用熔融共混制备复合材料,具备强剪切和搅拌作用,能够让纤维素在强外力作用下更好的分散在可降解聚合物中,同时长时间的混合,能有效的提高纤维素的含量,而采用双螺杆挤出制备母粒,纤维素和可降解聚合物的共混时间短,且双螺杆不具备强剪切作用,制备得到的母粒纤维素含量低,且容易产生明显的团聚现象,而利用溶液共混制备母粒的方法,虽然能在溶液状态使得少量纤维素均匀分散在可降解聚合物中,但当纤维素含量增加,仍会出现团聚的现象,且当溶剂蒸发制备母粒过程中,纤维素会自发团聚在一起,发生明显的团聚现象。因此,选择在较长时间处理条件下来对纤维素和可降解聚合物进行熔融混合能达到其他方法不能达到的分散效果。同时,纤维素的热加工温度小于200℃,本发明选择的柔性热塑性可降解聚合物能够在纤维素不发生明显降解性能下降的情况下与纤维素进行熔融共混,具有较好的加工温度相容性。因此选择纤维素与可降解聚合物进行熔融复合不会对复合材料的生物降解性造成影响。

通过此流程制备得到纤维素粉体含量为10~60wt%的可降解丝,可降解丝的直径为可降解丝的直径为0.1μm~1.5mm,断裂强度为100~500MPa,初始模量为1~4GPa,断裂伸长率为5~30%。

可降解丝的初始模量随纤维素粉体含量的增加逐渐增大,纤维素粉体作为添加物加入柔性热塑性可降解聚合物中时,由于纤维素结晶度高,刚性大,使得可降解丝的初始模量相对于纯柔性热塑性可降解聚合物丝来说,明显增大,且随着纤维素粉体含量的增加,初始模量也逐渐增大;可降解丝的初始模量随纤维素粉体含量的增加逐渐增大,最大初始模量能达到4GPa,远高于纯柔性热塑性可降解聚合物丝的800MPa。

作为优选的技术方案:

如上所述的一种可降解丝的制备方法,其特征在于,柔性热塑性可降解聚合物为聚丁二酸丁二醇酯(PBS)、聚乳酸(PLA)、聚丁二酸/对苯二甲酸丁二醇酯(PBST)或者聚己二酸/对苯二甲酸丁二醇酯(PBAT)。

聚丁二酸丁二醇酯(PBS)的熔点在110℃~130℃之间,特性粘度1.2dL/g~1.6dL/g。

聚乳酸(PLA)的熔点在130℃~170℃之间,特性粘度0.5dL/g~1.1dL/g。

聚丁二酸/对苯二甲酸丁二醇酯(PBST)的熔点在110℃~130℃之间,特性粘度1.2.dL/g~1.5dL/g,PBS和PBT的单体共聚含量比为60:40~45:55之间,最优共聚含量比为57:43~55:45。

聚己二酸/对苯二甲酸丁二醇酯(PBAT)的熔点在110℃~130℃之间,特性粘度1.1.dL/g~1.6dL/g,PBA和PBT的单体共聚含量比为55:45~40:60之间,最优共聚含量比为55:45~52:48。

如上所述的一种可降解丝的制备方法,其特征在于,纤维素粉体为微晶纤维素、纤维素纳米晶、微纤化纤维素或纤维素纳米纤维中的一种或两种及两种以上的组合。

纤维素粉体的长径比(L/D)为1~100,平均长径(L)为50nm~150μm,平均短径(D)为30nm~50μm。纤维素粉体的尺寸的选择对是否能成功制备可降解丝具有十分重要的影响,纤维素粉体尺寸越小,能够在可降解丝中混合的纤维素粉体比例就越大,但纤维素粉体尺寸越小,纤维素粉体的比表面积越大,表面氢键作用越强,纤维素粉体发生自身团聚的可能越大,而纤维素粉体尺寸过大,会导致纺丝失败或能添加的纤维素粉体含量变低,可降解丝表面粗糙和性能下降,本发明对不用尺寸的纤维素粉体进行了对比实验,最终选择了长径比(L/D)为1~100,平均长径(L)为50nm~100μm,平均短径(D)为30nm~50μm的纤维素粉体与柔性热塑性可降解聚合物进行熔融纺丝。

如上所述的一种可降解丝的制备方法,其特征在于,熔融共混温度120℃~190℃,挤出温度120℃~180℃,水浴冷却温度60℃~90℃,热牵伸温度70℃~100℃,热定型温度70℃~95℃。

其中,PBS与纤维素粉体的熔融共混温度120℃~170℃,挤出温度120℃~160℃,水浴冷却温度65℃~80℃,热牵伸温度70℃~85℃,热定型温度70℃~80℃。

PLA与纤维素粉体的熔融共混温度150℃~190℃,挤出温度140℃~180℃,水浴冷却温度60℃~90℃,热牵伸温度80℃~100℃,热定型温度80℃~95℃。

PBST与纤维素粉体的熔融共混温度120℃~170℃,挤出温度120℃~160℃,水浴冷却温度65℃~85℃,热牵伸温度70℃~85℃,热定型温度75℃~80℃。

PBAT与纤维素粉体的熔融共混温度120℃~175℃,挤出温度120℃~165℃,水浴冷却温度65℃~80℃,热牵伸温度70℃~85℃,热定型温度70℃~85℃。

本发明还提供如上所述的一种可降解丝的制备方法制得的可降解丝,其特征在于,通过SEM观察可降解丝的表面和截面,纤维素粉体在可降解聚合物中聚集的径向尺寸为60nm~300μm。

有益效果

(1)本发明的一种可降解丝的制备方法,将纤维素粉体与柔性热塑性可降解聚合物通过熔融复合后挤出成丝,并采用高温水浴冷却,热牵伸和热定型的方式制备了纤维素粉体含量高,纤维素粉体在聚合物中分散均匀且制备方法简单快捷的可降解丝;

(2)本发明的一种可降解丝的制备方法,工艺简单,制得的可降解丝与纯柔性热塑性可降解聚合物丝相比,具有比现有研究更优的断裂强度;可降解丝的初始模量明显增大;

(3)本发明的一种可降解丝的制备方法,提出不经造粒直接熔融后纺丝代替现有研究中的两步加工法,利用这种方法能够避免丙酮、氯仿等有机溶剂的使用,且能够在很大范围内提高纤维素粉体添加量,制备得到具有较高纤维素粉体含量的复合单丝。

附图说明

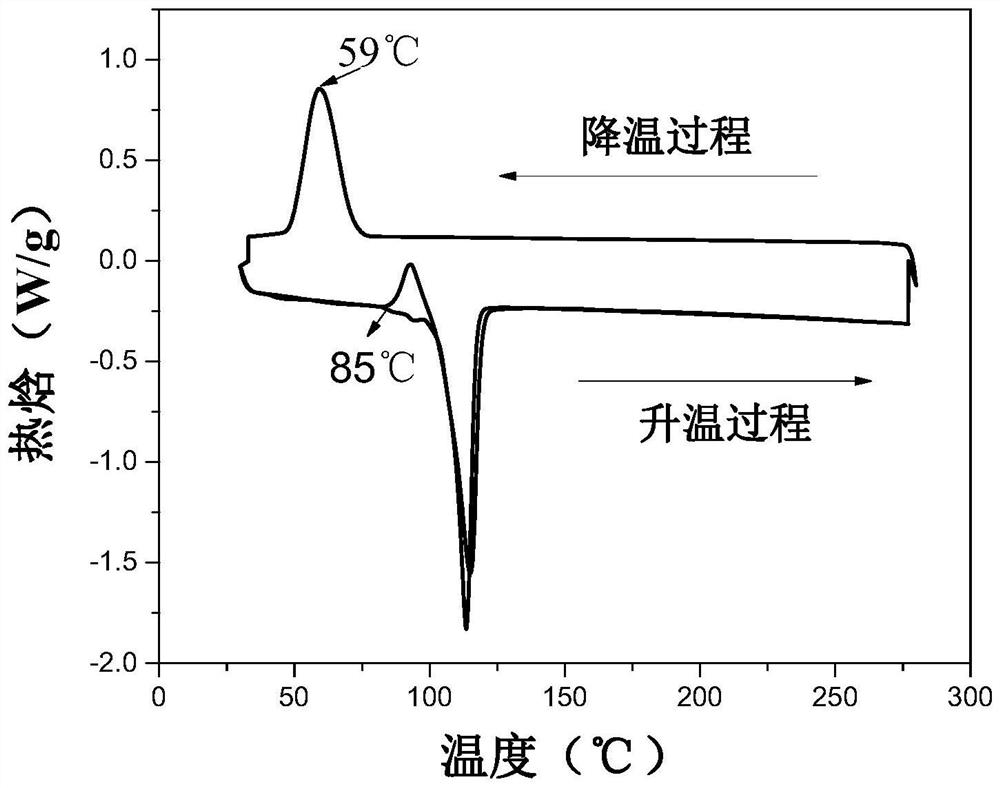

图1为PBS的DSC曲线;59℃为降温过程中的结晶温度,85℃为软化点温度。

具体实施方式

下面结合具体实施方式,进一步阐述本发明。应理解,这些实施例仅用于说明本发明而不用于限制本发明的范围。此外应理解,在阅读了本发明讲授的内容之后,本领域技术人员可以对本发明作各种改动或修改,这些等价形式同样落于本申请所附权利要求书所限定的范围。

实施例1

原料:聚丁二酸丁二醇酯(PBS,其DSC曲线图如图1所示):熔点115℃,特性粘度1.36dL/g,微晶纤维素(MCC)粉体:长径比1,平均粒径25μm。

采用以下步骤进行实验:

将PBS和MCC进行干燥,使得含水率均低于80ppm;将干燥后的PBS和MCC按质量比为75:25的比例分别计量,加入捏合机中在165±5℃进行熔融共混,停留时间为30min;然后通过螺杆挤出,温度为160℃,喷丝孔径1.75mm,挤出速度4m/min,喷头距离水浴10cm,水浴冷却温度70±3℃,水浴长度1m,一辊速度10m/min,热牵伸温度为80℃,倍数为4倍,热定型温度为75℃,超喂率为-12%。

通过上述方法制备得到的可降解丝,纤维直径为250±20μm,MCC在复合单丝中的径向尺寸为50μm,单丝的断裂强度282±5MPa,断裂伸长率23%,初始模量2.5GPa。

实施例2

一种可降解丝的制备方法,具体步骤如下:

(1)原料准备:

熔点为110℃,特性粘度为1.2dL/g的PBS;

纤维素粉体:微晶纤维素;微晶纤维素的长径比为20,平均长径为100μm,平均短径为6μm;

(2)采用捏合机将PBS和微晶纤维素进行熔融共混—挤出成型—水浴冷却—热牵伸—热定型的工艺流程,制得可降解丝;其中,纤维素粉体占柔性热塑性可降解聚合物和纤维素粉体质量之和的30wt%;工艺流程中的工艺参数为:熔融共混温度120℃,挤出温度120℃,喷丝孔径1.75mm,挤出速度4m/min,喷头距离水浴10cm,水浴冷却温度65℃,水浴长度1m,一辊速度10m/min,热牵伸温度70℃,倍数为4倍,热定型温度70℃,超喂率为-15%;

制得的可降解丝中,微晶纤维素在可降解丝中聚集的径向尺寸为100μm;可降解丝的直径为200μm,断裂强度为243MPa,初始模量为2.8GPa,断裂伸长率为25%。

实施例3

一种可降解丝的制备方法,具体步骤如下:

(1)原料准备:

熔点为130℃,特性粘度为1.6dL/g的PBS;

纤维素粉体:纤维素纳米晶;纤维素纳米晶的长径比为1,平均长径为50nm,平均短径为50nm;

(2)采用捏合机将PBS和纤维素纳米晶进行熔融共混—挤出成型—水浴冷却—热牵伸—热定型的工艺流程,制得可降解丝;其中,纤维素粉体占柔性热塑性可降解聚合物和纤维素粉体质量之和的10wt%;工艺流程中的工艺参数为:熔融共混温度170℃,挤出温度160℃,喷丝孔径1.75mm,挤出速度4m/min,喷头距离水浴10cm,水浴冷却温度80℃,热牵伸温度85℃,倍数为4倍,热定型温度80℃,超喂率为-12%;

制得的可降解丝中,纤维素纳米晶在可降解丝中聚集的径向尺寸为60nm;可降解丝的直径为0.1μm,断裂强度为500MPa,初始模量为1GPa,断裂伸长率为30%。

实施例4

一种可降解丝的制备方法,具体步骤如下:

(1)原料准备:

熔点为120℃,特性粘度为1.4dL/g的PBS;

纤维素粉体:微纤化纤维素;微纤化纤维素的长径比为75,平均长径为100μm,平均短径为1.5μm

(2)采用捏合机将PBS和微纤化纤维素进行熔融共混—挤出成型—水浴冷却—热牵伸—热定型的工艺流程,制得可降解丝;其中,纤维素粉体占柔性热塑性可降解聚合物和纤维素粉体质量之和的18wt%;工艺流程中的工艺参数为:熔融共混温度140℃,挤出温度130℃,喷丝孔径1.75mm,挤出速度4m/min,喷头距离水浴10cm,水浴冷却温度70℃,热牵伸温度75℃,倍数为4倍,热定型温度70℃,超喂率为-14%;

制得的可降解丝中,微纤化纤维素在可降解丝中聚集的径向尺寸为45μm;可降解丝的直径为230μm,断裂强度为394MPa,初始模量为2GPa,断裂伸长率为29%。

实施例5

一种可降解丝的制备方法,具体步骤如下:

(1)原料准备:

熔点为130℃,特性粘度为0.5dL/g的PLA;

纤维素粉体:微晶纤维素;微晶纤维素的长径比为12,平均长径为150μm,平均短径为12μm;

(2)采用捏合机将PLA和微晶纤维素进行熔融共混—挤出成型—水浴冷却—热牵伸—热定型的工艺流程,制得可降解丝;其中,纤维素粉体占柔性热塑性可降解聚合物和纤维素粉体质量之和的53wt%;工艺流程中的工艺参数为:熔融共混温度160℃,挤出温度150℃,喷丝孔径1.75mm,挤出速度4m/min,喷头距离水浴10cm,水浴冷却温度60℃,热牵伸温度80℃,倍数为4倍,热定型温度80℃,超喂率为-10%;

制得的可降解丝中,微晶纤维素在可降解丝中聚集的径向尺寸为200μm;可降解丝的直径为800μm,断裂强度为110MPa,初始模量为3.8GPa,断裂伸长率为7%。

对比例1

一种可降解丝的制备方法,基本与实施例5相同,不同之处在于直接采用螺杆挤出在160℃混合挤出,制备得到纤维直径1000±200μm的复合单丝,微晶纤维素在复合单丝中平均尺寸为500μm,复合单丝的断裂强度74MPa,断裂伸长率4%,初始模量为4.1GPa。将实施例5与对比例1进行对比可以看出,实施例5制备的可降解丝性能指标优异,且微晶纤维素的平均尺寸小,这是因为实施例5采用的熔融共混方式破环了纤维素表面氢键,减少了微晶纤维素的自身团聚作用,使微晶纤维素能均匀分散在PLA中,且复合单丝的性能明显高于对比例1。

实施例6

一种可降解丝的制备方法,具体步骤如下:

(1)原料准备:

熔点为170℃,特性粘度为1.1dL/g的PLA;

纤维素粉体:纤维素纳米纤维;纤维素纳米纤维的长径比为1,平均长径为500nm,平均短径为500nm;

(2)采用捏合机将PLA和纤维素纳米纤维进行熔融共混—挤出成型—水浴冷却—热牵伸—热定型的工艺流程,制得可降解丝;其中,纤维素粉体占柔性热塑性可降解聚合物和纤维素粉体质量之和的14wt%;工艺流程中的工艺参数为:熔融共混温度190℃,挤出温度180℃,喷丝孔径1.75mm,挤出速度4m/min,喷头距离水浴10cm,水浴冷却温度90℃,热牵伸温度100℃,倍数为4倍,热定型温度95℃,超喂率为-15%;

制得的可降解丝中,纤维素纳米纤维在可降解丝中聚集的径向尺寸为800nm;可降解丝的直径为170μm,断裂强度为425MPa,初始模量为2.1GPa,断裂伸长率为29%。

实施例7

一种可降解丝的制备方法,具体步骤如下:

(1)原料准备:

熔点为150℃,特性粘度为0.8dL/g的PLA;

纤维素粉体:纤维素纳米纤维;纤维素纳米纤维的长径比为12,平均长径为600nm,平均短径为50nm;

(2)采用捏合机将PLA和纤维素纳米纤维进行熔融共混—挤出成型—水浴冷却—热牵伸—热定型的工艺流程,制得可降解丝;其中,纤维素粉体占柔性热塑性可降解聚合物和纤维素粉体质量之和的60wt%;工艺流程中的工艺参数为:熔融共混温度170℃,挤出温度160℃,喷丝孔径1.75mm,挤出速度4m/min,喷头距离水浴10cm,水浴冷却温度75℃,热牵伸温度85℃,倍数为4倍,热定型温度90℃,超喂率为-13%;

制得的可降解丝中,纤维素纳米纤维在可降解丝中聚集的径向尺寸为10μm;可降解丝的直径为900μm,断裂强度为123MPa,初始模量为3.8GPa,断裂伸长率为6%。

实施例8

一种可降解丝的制备方法,具体步骤如下:

(1)原料准备:

熔点为110℃,特性粘度为1.2dL/g的PBST,其中,PBS和PBT的单体共聚含量比为60:40;

纤维素粉体:微晶纤维素;微晶纤维素的长径比为14,平均长径为135μm,平均短径为5μm;

(2)采用密炼机将PBST和微晶纤维素进行熔融共混—挤出成型—水浴冷却—热牵伸—热定型的工艺流程,制得可降解丝;其中,纤维素粉体占柔性热塑性可降解聚合物和纤维素粉体质量之和的37wt%;工艺流程中的工艺参数为:熔融共混温度120℃,挤出温度120℃,喷丝孔径1.75mm,挤出速度4m/min,喷头距离水浴10cm,水浴冷却温度65℃,热牵伸温度70℃,倍数为4倍,热定型温度75℃,超喂率为-11%;

制得的可降解丝中,微晶纤维素在可降解丝中聚集的径向尺寸为60μm;可降解丝的直径为450μm,断裂强度为189MPa,初始模量为2.3GPa,断裂伸长率为13%。

实施例9

一种可降解丝的制备方法,具体步骤如下:

(1)原料准备:

熔点为130℃,特性粘度为1.5dL/g的PBST,其中,PBS和PBT的单体共聚含量比为45:55;

纤维素粉体:纤维素纳米晶;纤维素纳米晶的长径比为23,平均长径为900nm,平均短径为40nm;

(2)采用密炼机将PBST和纤维素纳米晶进行熔融共混—挤出成型—水浴冷却—热牵伸—热定型的工艺流程,制得可降解丝;其中,纤维素粉体占柔性热塑性可降解聚合物和纤维素粉体质量之和的33wt%;工艺流程中的工艺参数为:熔融共混温度170℃,挤出温度160℃,喷丝孔径1.75mm,挤出速度4m/min,喷头距离水浴10cm,水浴冷却温度85℃,热牵伸温度85℃,倍数为4倍,热定型温度80℃,超喂率为-12%;

制得的可降解丝中,纤维素纳米晶在可降解丝中聚集的径向尺寸为400nm;可降解丝的直径为250μm,断裂强度为214MPa,初始模量为2.8GPa,断裂伸长率为15%。

实施例10

一种可降解丝的制备方法,具体步骤如下:

(1)原料准备:

熔点为120℃,特性粘度为1.4dL/g的PBST,其中,PBS和PBT的单体共聚含量比为50:50;

纤维素粉体:纤维素纳米纤维;纤维素纳米纤维的长径比为8,平均长径为700nm,平均短径为80nm;

(2)采用密炼机将PBST和纤维素纳米纤维进行熔融共混—挤出成型—水浴冷却—热牵伸—热定型的工艺流程,制得可降解丝;其中,纤维素粉体占柔性热塑性可降解聚合物和纤维素粉体质量之和的48wt%;工艺流程中的工艺参数为:熔融共混温度150℃,挤出温度140℃,喷丝孔径1.75mm,挤出速度4m/min,喷头距离水浴10cm,水浴冷却温度75℃,热牵伸温度80℃,倍数为4倍,热定型温度80℃,超喂率为-11%;

制得的可降解丝中,纤维素纳米纤维在可降解丝中聚集的径向尺寸为450nm;可降解丝的直径为440μm,断裂强度为120MPa,初始模量为3.2GPa,断裂伸长率为9%。

对比例2

一种可降解丝的制备方法,基本与实施例10相同,不同之处在于直接采用螺杆挤出在150℃混合挤出,制备得到纤维直径600±120μm的复合单丝,MCC在复合单丝中平均尺寸为850nm,复合单丝的断裂强度77MPa,断裂伸长率6%,初始模量为3.5GPa。将实施例10与对比例2进行对比可以看出,实施例10制备的可降解丝性能指标优异,且纤维素纳米纤维的平均尺寸小,这是因为实施例10采用的熔融共混方式破环了纤维素表面氢键,减少了纤维素纳米纤维的自身团聚作用,使纤维素纳米纤维能均匀分散在PBST中,且复合单丝的性能明显高于对比例2。

实施例11

一种可降解丝的制备方法,具体步骤如下:

(1)原料准备:

熔点为110℃,特性粘度为1.1dL/g的PBAT,其中,PBA和PBT的单体共聚含量比为55:45;

纤维素粉体:微晶纤维素;微晶纤维素的长径比为1,平均短径和平均长径为50μm;

(2)采用密炼机将PBAT和微晶纤维素进行熔融共混—挤出成型—水浴冷却—热牵伸—热定型的工艺流程,制得可降解丝;其中,纤维素粉体占柔性热塑性可降解聚合物和纤维素粉体质量之和的25wt%;工艺流程中的工艺参数为:熔融共混温度120℃,挤出温度120℃,喷丝孔径1.75mm,挤出速度4m/min,喷头距离水浴10cm,水浴冷却温度65℃,热牵伸温度70℃,倍数为4倍,热定型温度70℃,超喂率为-13%;

制得的可降解丝中,微晶纤维素在可降解丝中聚集的径向尺寸为150μm;可降解丝的直径为220μm,断裂强度为254MPa,初始模量为2.3GPa,断裂伸长率为22%。

实施例12

一种可降解丝的制备方法,具体步骤如下:

(1)原料准备:

熔点为130℃,特性粘度为1.6dL/g的PBAT,其中,PBA和PBT的单体共聚含量比为40:60;

纤维素粉体:微纤化纤维素;微纤化纤维素的长径比为100,平均长径为120μm,平均短径为1.5μm;

(2)采用密炼机将PBAT和微纤化纤维素进行熔融共混—挤出成型—水浴冷却—热牵伸—热定型的工艺流程,制得可降解丝;其中,纤维素粉体占柔性热塑性可降解聚合物和纤维素粉体质量之和的60wt%;工艺流程中的工艺参数为:熔融共混温度175℃,挤出温度165℃,喷丝孔径1.75mm,挤出速度4m/min,喷头距离水浴10cm,水浴冷却温度80℃,热牵伸温度85℃,倍数为4倍,热定型温度85℃,超喂率为-14%;

制得的可降解丝中,微纤化纤维素在可降解丝中聚集的径向尺寸为300μm;可降解丝的直径为1.5mm,断裂强度为105MPa,初始模量为3.9GPa,断裂伸长率为5%。

对比例3

一种可降解丝的制备方法,基本与实施例12相同,不同之处在于直接采用螺杆挤出在175℃混合挤出,制备得到纤维直径2±0.3mm的复合单丝,MCC在复合单丝中平均尺寸为900μm,复合单丝的断裂强度比71MPa,断裂伸长率3%,初始模量为4.3GPa。将实施例12与对比例3进行对比可以看出,实施例12制备的可降解丝性能指标优异,且微纤化纤维素平均尺寸小,这是因为实施例12采用的熔融共混方式破环了纤维素表面氢键,减少了微纤化纤维素的自身团聚作用,使微纤化纤维素能均匀分散在PBAT中,且复合单丝的性能明显高于对比例3。

实施例13

一种可降解丝的制备方法,具体步骤如下:

(1)原料准备:

熔点为120℃,特性粘度为1.4dL/g的PBAT,其中,PBA和PBT的单体共聚含量比为50:50;

纤维素粉体:微晶纤维素与纤维素纳米晶的混合物,且质量之比为1:1;其中,微晶纤维素的长径比为13,平均短径为6μm,平均长径为60μm,纤维素纳米晶的长径比为1,平均短径和平均长径为600nm;

(2)采用密炼机将PBAT和微晶纤维素与纤维素纳米晶的混合物,且质量之比为1:1进行熔融共混—挤出成型—水浴冷却—热牵伸—热定型的工艺流程,制得可降解丝;其中,纤维素粉体占柔性热塑性可降解聚合物和纤维素粉体质量之和的56wt%;工艺流程中的工艺参数为:熔融共混温度155℃,挤出温度145℃,水浴冷却温度70℃,喷丝孔径1.75mm,挤出速度4m/min,喷头距离水浴10cm,热牵伸温度75℃,倍数为4倍,热定型温度75℃,超喂率为-11%;

制得的可降解丝中,微晶纤维素与纤维素纳米晶的混合物,且质量之比为1:1在可降解丝中聚集的径向尺寸为100μm;可降解丝的直径为400μm,断裂强度为119MPa,初始模量为3.7GPa,断裂伸长率为6%。

对比例4

一种可降解丝的制备方法,基本与实施例13相同,不同之处在于直接采用螺杆挤出在155℃混合挤出,制备得到纤维直径650±70μm的复合单丝,MCC在复合单丝中平均尺寸为350μm,复合单丝的断裂强度83MPa,断裂伸长率4%,初始模量为4.2GPa。将实施例13与对比例4进行对比可以看出,实施例13制备的可降解丝性能指标优异,且纤维素粉体的平均尺寸小,这是因为实施例13采用的熔融共混方式破环了纤维素表面氢键,减少了纤维素粉体的自身团聚作用,使纤维素粉体能均匀分散在PBAT中,且复合单丝的性能明显高于对比例4。

- 一种可降解金属丝定向增强聚乳酸多孔骨修复材料及其制备方法

- 一种可降解丝及其制备方法