尖轨磨耗检测方法及设备

文献发布时间:2024-04-18 19:48:15

技术领域

本发明属于轨道廓形检测技术领域,具体涉及一种尖轨磨耗检测方法及设备。

背景技术

随着轨道的快速发展,重载列车和高速列车在轨道运输中得到了越来越多的应用,而这两种列车的存在使得钢轨受到的磨损、形变增大。钢轨的磨损形变影响列车上乘客的体验,在磨损严重时影响行车安全,因此,为避免上述问题,需要定期对钢轨等轨道部件的磨损程度进行检测。而随着技术发展,对轨件检测的精度要求也越来越高。

在道岔处,尖轨是转辙器中的重要部件之一,尖轨的磨耗检测主要包括对尖轨上端面的垂磨量、作用边的侧磨量、相对于其旁边的基本轨的下降值进行检测。传统检测方法为人工手持检测器械进行检测,效率很低。目前,虽然出现了一些自动化的轨道检测设备及方法,但尖轨的检测自动化程度仍然较低,普遍还是通过人工测量,有多个方面的原因:其一,尖轨是变截面的轨件,沿其延伸方向,各部分尖轨的形态尺寸均有差异,如采用类似于正线钢轨的自动化检测方法,则每个待检测断面需要相应配置一个算法,会导致算法数量臃肿,难以维护;其二,尖轨在其中一些关键尺寸位置有相应的图纸及数据,而在这些关键尺寸位置之间的其他位置,则没有现成的图纸数据,在这些位置,无法像正线钢轨的自动化检测方法一样直接将扫描得到的廓形与标准廓形进行匹配分析。

因此,为提高尖轨磨耗的检测效率及自动化程度,有必要提取一种新的尖轨磨耗自动化检测方法。

发明内容

本发明是为解决上述问题而进行的,目的在于提供一种自动化程度高、检测效率高且运算量相对更小的尖轨磨耗检测方法及设备,本发明采用了如下技术方案:

本发明提供了一种尖轨磨耗检测方法,其特征在于,包括:轮廓预处理步骤:对线激光传感器采集的目标位置处的基本轨和尖轨的轮廓数据进行预处理,得到目标廓形线以及相应的里程信息;尖轨廓形匹配步骤:基于所述基本轨和所述尖轨的特征,在所述目标廓形线中筛选出基本轨廓形线和尖轨廓形线,并将所述尖轨廓形线与标准全断面廓形线进行匹配;尖轨磨耗计算步骤:计算所述尖轨廓形线相对于所述标准全断面廓形线的第一偏差量,以及计算所述目标位置的标准尖轨廓形线相对于所述标准全断面廓形线的第二偏差量,并计算所述第一偏差量与所述第二偏差量之间的相差量,作为所述目标位置处所述尖轨的磨耗量,其中,所述标准尖轨廓形线基于所述里程信息以及所述尖轨的预定的关键位置处的关键位置尖轨廓形线计算得到。

本发明提供的尖轨磨耗检测方法,还可以具有这样的技术特征,其中,所述尖轨磨耗计算步骤包括:目标降低值计算子步骤:计算所述尖轨廓形线的顶点到匹配的所述标准尖轨廓形线的踏面部分的垂直距离,作为目标降低值;垂磨计算子步骤:计算所述目标降低值和对应的预定的标准降低值之间的差值,作为所述目标位置处所述尖轨的垂磨值;目标间距计算子步骤:计算所述标准尖轨廓形线的工作边部分上的预定的侧磨检测点到所述尖轨廓形线的工作边部分的水平距离,作为目标间距;侧磨计算子步骤:计算所述目标间距和对应的预定的标准间距之间的差值,作为所述目标位置处所述尖轨的侧磨值,其中,所述第一偏差量包括所述目标降低值和所述目标间距,所述第二偏差量包括所述标准降低值和所述标准间距。

本发明提供的尖轨磨耗检测方法,还可以具有这样的技术特征,其中,所述标准降低值以及所述标准间距的计算包括以下步骤:基于所述目标位置对应的所述里程信息,判定与所述目标位置相邻的所述关键位置,并提取该关键位置的所述关键位置尖轨廓形线;基于该里程信息,在多个预定的尖轨区间中判定所述目标位置所属的所述尖轨区间,并提取相应的区间渐变值;计算该关键位置尖轨廓形线的顶点相对于所述标准尖轨廓形线的踏面部分的降低值,并基于该区间渐变值对该降低值进行修正,得到所述标准降低值;计算该关键位置尖轨廓形线的工作边部分与所述标准尖轨廓形线的工作边部分之间的间距,并基于该区间渐变值对该间距进行修正,得到所述目标间距。

本发明提供的尖轨磨耗检测方法,还可以具有这样的技术特征,其中,所述尖轨为斥离状态的尖轨,所述尖轨廓形匹配步骤包括:尖轨特征识别子步骤:基于所述尖轨的工作边侧的轨腰以及轨底上端的特征,识别出所述尖轨廓形线中的尖轨轨腰边和轨底上端边;尖轨廓形仿射变换子步骤:对所述尖轨廓形线进行仿射变换,使其识别出的尖轨轨腰边和轨底上端边分别与标准尖轨廓形线中的尖轨轨腰边和轨底上端边对齐重叠。

本发明提供的尖轨磨耗检测方法,还可以具有这样的技术特征,其中,所述尖轨为闭合状态的尖轨,所述尖轨廓形匹配步骤包括:尖轨廓形分离子步骤:基于闭合状态的所述尖轨和所述基本轨的特征,从所述目标廓形线中分离出尖轨廓形线;尖轨特征识别子步骤:基于所述尖轨的工作边侧的轨腰以及轨底上端的特征,识别出所述尖轨廓形线中的尖轨轨腰边和轨底上端边;尖轨廓形仿射变换子步骤:对所述尖轨廓形线进行仿射变换,使其识别出的尖轨轨腰边和轨底上端边分别与标准尖轨廓形线中的尖轨轨腰边和轨底上端边对齐重叠。

本发明提供的尖轨磨耗检测方法,还可以具有这样的技术特征,在所述轮廓预处理步骤之后,还包括:基本轨廓形匹配步骤:将所述目标廓形线与预定的标准基本轨廓形线进行匹配;实际降低值计算步骤:基于所述基本轨和所述尖轨的特征,在匹配后的所述目标廓形线中筛选出基本轨廓形线和尖轨廓形线,并计算所述尖轨廓形线的顶点与所述基本轨廓形线的踏面部分的垂直距离,作为所述目标位置处所述尖轨的实际降低值。

本发明提供的尖轨磨耗检测方法,还可以具有这样的技术特征,其中,所述基本轨廓形匹配步骤包括:基本轨特征识别子步骤:以所述基本轨的非作用边侧的下颚部位为基准,在所述目标廓形线中识别定位出下颚部分;基本轨廓形仿射变换子步骤:对所述目标廓形线进行仿射变换,使其识别出的所述下颚部分与所述标准基本轨廓形线的下颚部分对准重叠。

本发明提供的尖轨磨耗检测方法,还可以具有这样的技术特征,在所述实际降低值计算步骤之后,还包括:实际降低值修正步骤:对所述实际降低值进行修正,其包括:廓形筛选子步骤:基于所述尖轨的轨底以及其下方的滑床板的特征,在匹配后的目标廓形中筛选出尖轨廓形线和滑床板廓形线;间隙距离计算子步骤:计算所述尖轨廓形线和所述滑床板廓形线的两个相邻的断点之间的距离,作为间隙距离;降低值修正子步骤:将所述实际降低值减去所述间隙距离,得到所述目标位置处所述尖轨的修正后的实际降低值。

本发明提供的尖轨磨耗检测方法,还可以具有这样的技术特征,其中,所述线激光传感器至少包括第一线激光传感器、第三线激光传感器和/第四线激光传感器,沿所述基本轨和所述尖轨周向地排列且均朝向所述基本轨和所述尖轨,其投射的线激光与所述基本轨的同一个横断面共面,所述第一线激光传感器位于所述基本轨的外侧,用于获取第一廓形线,所述第三线激光传感器位于所述基本轨的内侧上方,用于获取第三廓形线,所述第四线激光传感器位于所述基本的内侧上方,且相对于所述第三线激光更远离所述基本轨,用于获取第四廓形线,所述基本轨廓形匹配步骤中,将所述第一廓形线与所述标准基本轨廓形线进行匹配,所述尖轨廓形匹配步骤中,将所述第三廓形线或所述第四廓形线与所述标准全断面廓形线进行匹配。

本发明提供了一种尖轨磨耗检测设备,其特征在于,包括:轮廓数据预处理部,用于对线激光传感器采集的目标位置处的基本轨和尖轨的轮廓数据进行预处理,得到目标廓形线以及相应的里程信息;尖轨廓形匹配部,用于基于所述基本轨和所述尖轨的特征,在所述目标廓形线中筛选出基本轨廓形线和尖轨廓形线,并将所述尖轨廓形线与标准尖轨廓形线进行匹配;以及尖轨磨耗计算部,用于计算所述尖轨廓形线相对于所述标准全断面廓形线的第一偏差量,以及计算所述目标位置的标准尖轨廓形线相对于所述标准全断面廓形线的第二偏差量,并计算所述第一偏差量与所述第二偏差量之间的相差量,作为所述目标位置处所述尖轨的磨耗量,其中,所述标准尖轨廓形线基于所述里程信息以及所述尖轨的预定的关键位置处的关键位置尖轨廓形线计算得到。

发明作用与效果

根据本发明的尖轨磨耗检测方法及设备,该方法包括轮廓预处理步骤、尖轨廓形匹配步骤、尖轨磨耗计算步骤,其中,基于目标位置的里程信息以及预设的尖轨关键位置的关键位置尖轨廓形线计算得到目标位置的标准尖轨廓形线用于分析计算,因此解决了在尖轨的两个关键位置之间的目标位置没有相应的图纸数据的问题;进一步,在尖轨磨耗计算步骤中,分别将采集的尖轨廓形、标准尖轨廓形都与预定的标准全断面廓形进行匹配计算,分别计算得到第一偏差量、第二偏差量,再进一步计算第一偏差量和第二偏差量之间的相差量作为尖轨磨耗量。由于尖轨是变截面的轨件,如直接将采集的尖轨廓形与标准尖轨廓形进行匹配计算,则由于截面形状和尺寸的差异需要相应配置多种算法,导致算法数量臃肿;而通过本发明的方法,就可以采用同样的算法对尖轨各个位置的磨耗进行计算,从而能够实现整个尖轨段的自动化、高效的磨耗检测。

附图说明

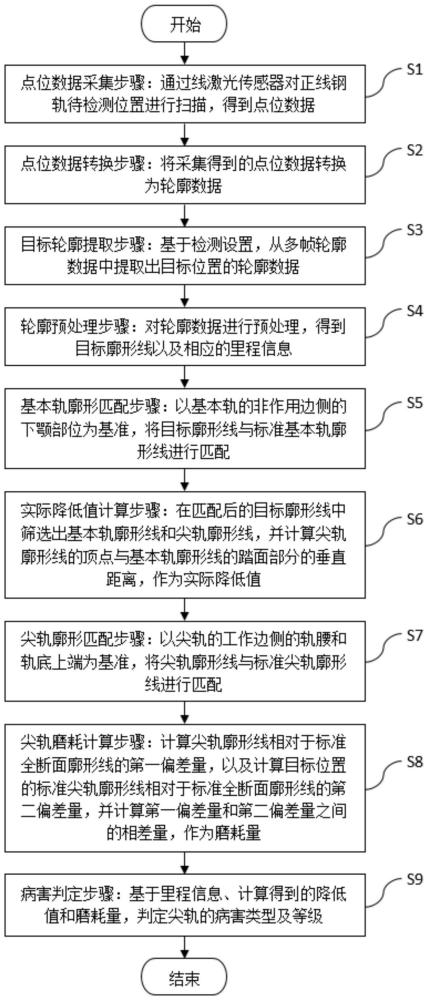

图1是本发明实施例一中尖轨磨耗检测方法的流程图;

图2是本发明实施例一中基本轨和尖轨的示意图;

图3是本发明实施例一中尖轨部分典型截面的示意图;

图4是本发明实施例一中轨道检测车的立体图;

图5是本发明实施例一中车体单元中传感器的分布示意图;

图6是本发明实施例一中承载轮组件的立体图;

图7是本发明实施例一中承载轮组件的剖视图;

图8是本发明实施例一中压紧组件的侧视图;

图9是本发明实施例一中压紧组件的立体图;

图10是本发明实施例一中点位数据采集步骤的流程图;

图11是本发明实施例一中目标数据提取步骤的流程图;

图12是本发明实施例一中尖轨起点识别的示意图;

图13是本发明实施例一中轮廓数据预处理步骤的流程图;

图14是本发明实施例一中基本轨廓形匹配步骤的流程图;

图15是本发明实施例一中第一廓形线的示意图;

图16是本发明实施例一中实际降低值计算步骤的流程图;

图17是本发明实施例一中尖轨磨耗计算步骤的流程图;

图18是本发明实施例一中计算标准降低值及标准间距的流程图;

图19是本发明实施例一中尖轨磨耗检测设备的结构框图;

图20是本发明实施例二中基本轨和尖轨的示意图;

图21是本发明实施例二中第三廓形线的示意图;

图22是本发明实施例二中尖轨廓形匹配步骤的流程图;

图23是本发明实施例三中尖轨及滑床板的示意图;

图24是本发明实施例三中尖轨磨耗检测方法的流程图;

图25是本发明实施例三中实际降低值修正步骤的流程图。

附图标记:

轨道检测车100;车体20;车体单元21;壳体211;斜部端部2111a;第一线激光传感器217a;第三线激光传感器217c;承载机构30;承载轮组件31;承载轮支架311;承载轮转轴312;承载轮313;编码器容置槽3133;轴承314;刹车部件315;压紧组件32;压紧用支架321;安装块3211;导向杆3212;导向部件322;导轨3221;滑块3222;弹性件323;轮体支架324;压紧轮326;锁止部件327;锁止配合件3271;锁止件3272;扳手部件328;推动机构40;尖轨磨耗检测设备60;点位数据获取部601;点位数据转换部602;目标轮廓提取部603;轮廓预处理部604;基本轨廓形匹配部605;实际降低值计算部606;尖轨廓形匹配部607;尖轨磨耗计算部608;病害类型等级判定部609;存储部610;通信部611;检测控制部612;第一廓形线71;踏面部分711;作用边部分712;下颚部分713;第一边部7131;第二边部7132;角部7133;滑床板5;尖轨8;尖轨轨头81;工作边811;尖轨轨腰82;尖轨轨底83;基本轨9;基本轨轨头91;踏面911;作用边912;非作用边913;下颚部位914;基本轨轨腰92;基本轨轨底93。

具体实施方式

为了使本发明实现的技术手段、创作特征、达成目的与功效易于明白了解,以下结合实施例及附图对本发明的尖轨磨耗检测方法及设备作具体阐述。

<实施例一>

本实施例提供一种尖轨磨耗检测方法,用于对道岔处的尖轨的磨耗进行检测。为在以下方法说明中能够明确提及的尖轨及基本轨的各个部位,以下先对尖轨及基本轨的结构进行简要说明。

图2是本实施例中基本轨及尖轨的示意图,图2示出的是斥离状态的尖轨段(尖轨与基本轨分开)。

如图2所示,基本轨9包括基本轨轨头91、基本轨轨腰92以及基本轨轨底93。其中,基本轨轨头91的上端面为踏面911,靠近尖轨8的一侧边为作用边912,另一边为非作用边913。作用边912、非作用边913与基本轨轨腰92之间的部位为下颚部位,其中,非作用边913侧的下颚部位914不与车轮接触,因而不会受到磨损,也基本不会受到外部影响。因此本实施例中,采用该下颚部位914作为基本轨廓形检测的基准。

尖轨8包括尖轨轨头81、尖轨轨腰82以及尖轨轨底83。其中,尖轨轨头81的远离基本轨9的一侧边为工作边811,尖轨轨头81上端的尖部为尖轨顶点812。本实施例中,尖轨8为直尖轨。

图3是本实施例中尖轨的部分典型截面的示意图,其中,从图3(a)到图3(g)为从尖轨起点起、沿其延伸方向依次截取的多个截面。

如图3所示,尖轨8为变截面的轨件。在尖轨8的起点附近,其截面上端具有一个较小的尖部,而在向另一端延伸过程中,尖轨8的截面上端逐渐变大变宽,尖轨8的上端逐渐变为类似于基本轨9的基本轨头部91的形状。在尖轨8的延伸方向的后面部分,尖轨8的形状基本一致,保持为图3(g)的形态。尖轨轨腰82基本没有变化。尖轨轨底83略有变化,逐渐向另一侧延伸出。

此外,可以看到,尖轨轨腰82的一侧边与尖轨轨底83的上端斜边组成的一段L形轮廓基本没有变化,因此本实施例中,采用这一段L形轮廓来作为尖轨廓形检测的基准。

图1是本实施例中尖轨磨耗检测方法的流程图。

如图1所示,尖轨磨耗检测方法包括如下步骤:

点位数据采集步骤S1:通过线激光传感器采集目标位置处的尖轨和基本轨的点位数据,点位数据中包含有里程信息;

点位数据转换步骤S2:将采集得到的点位数据转换为轮廓数据;

目标轮廓提取步骤S3,基于检测设置,从多帧轮廓数据中提取出目标位置的轮廓数据;

轮廓预处理步骤S4:对轮廓数据进行预处理,得到目标廓形线以及相应的里程信息;

基本轨廓形匹配步骤S5:以基本轨的非作用边侧的下颚部位为基准,将目标廓形线与标准基本轨廓形线进行匹配;

实际降低值计算步骤S6:在匹配后的目标廓形线中筛选出基本轨廓形线和尖轨廓形线,并计算尖轨廓形线的顶点与基本轨廓形线的踏面部分的垂直距离,作为目标位置处尖轨的实际降低值;

尖轨廓形匹配步骤S7:在匹配后的目标廓形线中筛选出基本轨廓形线和尖轨廓形线,并以尖轨的工作边侧的轨腰和轨底上端为基准,将尖轨廓形线与标准尖轨廓形线进行匹配;

尖轨磨耗计算步骤S8:计算尖轨廓形线相对于标准全断面廓形线的第一偏差量,以及计算目标位置的标准尖轨廓形线相对于标准全断面廓形线的第二偏差量,并计算第一偏差量和第二偏差量之间的相差量,作为目标位置处的尖轨磨耗量;

病害判定步骤S9:基于里程信息、计算得到的降低值和磨耗量,判定目标位置处尖轨的病害类型及等级。

以下将详细说明上述各步骤。

点位数据采集步骤S1,通过线激光传感器采集目标位置(待检测位置)处的尖轨和基本轨的点位数据,该点位数据包含有里程信息。

其中,在沿尖轨移动检测的过程中,通过距离检测编码器获取相应的里程数据,并通过线激光传感器采集尖轨和基本轨的共面的横断面的一帧点位数据。采集得到的每帧点位数据(点云)中包含几百至几千个坐标点,每个坐标点均包含里程信息(Y轴)、高度信息(Z轴)、宽度信息(X轴)、亮度信息。其中,为覆盖检测位置,需要采用沿基本轨和尖轨周向排列的多个线激光传感器,其投射的线激光平面共面,且与基本轨的同一个横断面共面。

作为其中一个示例,以下示出一种设置有线激光传感器和距离检测编码器、用于采集尖轨数据的轨道检测车。

图4是本实施例中轨道检测车的立体图。

如图4所示,轨道检测车100包括车体20、承载机构30以及推动机构40,车体20通过底部的承载机构30可移动地载置在两条正线钢轨9(以下简称钢轨9)上,推动机构40安装在车体20上,用于供检测人员推动车体20。

车体20为二分体结构,包括两个镜像对称的车体单元21。每个车体单元21包括壳体211以及设置在壳体211内的传感器、电控组件等。

图5是本实施例中车体单元中传感器的分布示意图。

如图5所示,每个车体单元21的壳体211内设置有第一线激光传感器217a、第二线激光传感器217b、第四线激光传感器217d。壳体211的下方具有开口,线激光传感器能够通过该开口直接检测下方的钢轨9。

第一线激光传感器217a通过支架安装在壳体211内且位于壳体211的斜部端部2111a内。第一线激光传感器217a大致水平地安装。当轨道检测车100载置在基本轨9上时,第一线激光传感器217a位于基本轨9外侧、略高于基本轨9且朝向基本轨9,其投射的线激光覆盖基本轨9的部分踏面、非作用边、以及非作用边侧的下颚部位,能够获取相应的点位数据。

第二线激光传感器217b通过支架倾斜地安装在壳体211内顶部。当轨道检测车100载置在基本轨9上时,第二线激光传感器217b位于基本轨9的外侧上方且朝向基本轨9,其投射的线激光覆盖基本轨9的踏面以及非作用边。

第三线激光传感器217c通过支架倾斜地安装在壳体211内顶部。当轨道检测车100载置在基本轨9上时,第三线激光传感器217c位于基本轨9的内侧上方且朝向基本轨9,其投射的线激光覆盖基本轨9的部分踏面以及作用边。当尖轨8与基本轨9斥离时,第三线激光传感器217c投射的线激光还能覆盖到基本轨9的作用边的轨腰以及部分轨底;当尖轨8与基本轨9贴合时,第三线激光传感器217c投射的线激光还能够覆盖到尖轨8的工作边、工作边侧的轨腰。

第四线激光传感器217d通过支架倾斜地安装在壳体211内顶部,其倾斜角度与第三线激光传感器217c接近,其安装位置则比第三线激光传感器217c更靠近车体20的中部。当轨道检测车100载置在基本轨9上时,第四线激光传感器217d位于基本轨9的内侧上方,且朝向基本轨9的内侧。无论尖轨8是闭合状态或是斥离状态,第四线激光传感器217d投射的线激光都能覆盖尖轨8的工作边、工作边侧的轨腰、以及轨底的横向的一端。

图5示出的是其中一个车体单元21中线激光传感器的分布。本实施例中,仅在其中一个车体单元21中设置上述线激光传感器,对一侧的基本轨和尖轨进行扫描。

本实施例中,轨道检测车100上的多个线激光传感器型号均相同。并且在开始检测之前,多个线激光传感器已进行了标定,得到了相应的标定参数。

如图4所示,承载机构30包括四个承载轮组件31以及四个压紧组件32。四个承载轮组件31分别安装在车体20的宽度方向的两侧下部,且两两一组地安装在靠近车体20长度方向的一端的位置,分别对应于两条基本轨9。四个压紧组件32也安装在车体20的宽度方向的两侧下部,且分别位于四个承载轮组件31旁。轨道检测设备100通过四个承载轮组件31可移动地载置在两条基本轨9上,此时,四个压紧组件32分别位于对应侧的基本轨9以及尖轨8的内侧。

图6是本实施例中承载轮组件的立体图。

图7是本实施例中承载轮组件的剖视图。

如图6~图7所示,承载轮组件31包括承载轮支架311、承载轮转轴312、承载轮313、轴承314以及刹车部件315。

承载轮转轴312的两端分别通过两个轴承314安装在承载轮支架311上。承载轮313安装在承载轮转轴312上,并被两个轴承314限位。本实施例中,承载轮313由绝缘材料制成,优选陶瓷或POM塑料材质,且承载轮313的绝缘电阻值不小于1MΩ,避免检测设备100使得两条钢轨连接通电,防止干扰轨道的电路系统。

承载轮313内部具有编码器容置槽3133,在其中两个承载轮313的编码器容置槽3133内设置有距离检测编码器317,用于在承载轮313沿基本轨9滚动时获取相应的里程信息。编码器容置槽3133的尺寸略大于距离检测编码器317的外形尺寸,因此距离检测编码器317与承载轮313不直接接触,可避免因发生摩擦而影响承载轮313转动。

图8是本实施例中压紧组件的侧视图。

图9是本实施例中压紧组件的立体图。

如图8~图9所示,压紧组件32包括压紧用支架321、导向部件322、弹性件323、轮体支架324、压紧轮转轴(图中未示出)、压紧轮326、锁止部件327、以及扳手部件328。

压紧用支架321包括安装块3211以及导向杆3212。导向杆3212为圆柱形杆,延伸方向与车体20的长度方向一致。

导向部件322包括导轨3221和滑块3222,导轨3221固定安装在壳体211上,其延伸方向与导向杆3212相同。滑块3222可滑动地安装在导轨3221上。

弹性件323为弹簧,也套装在导向杆3212上,且弹簧一端与安装块3211相抵接,另一端嵌入在轮体支架324上的圆柱槽内,且与该槽的槽底相抵接。

压紧轮转轴安装在轮体支架324端部的缺口中,压紧轮326可转动地安装在压紧轮转轴上,且部分地嵌入在该缺口内。压紧轮326也由上述绝缘材料制成。

因此,在弹性件323的弹簧力的作用下,能够将轮体支架324及其上的压紧轮326朝向钢轨内侧压紧,使得压紧轮326紧贴在基本轨的作用边、或是尖轨的工作边上。

锁止部件327包括锁止配合件3271以及锁止件3272。

锁止件3272为锁定螺钉,安装在安装块3211上相应的锁止件用孔处,其螺钉端部可沿该孔移动。

锁止配合件3271呈条形板状,沿其长度方向开设有多个圆形孔。锁止配合件3271的一端安装在轮体支架324上,另一端穿过安装块3211上的锁止配合孔,且可沿该孔移动。上述锁止件用孔与锁止配合孔连通。当锁止件3272的螺钉端部向下伸出时,该螺钉端部穿过锁止件用孔到达锁止配合孔处,并穿入锁止配合件3271这一端上的圆形孔,从而将轮体支架324和安装块3211的相对位置进行固定(锁止)。

本实施例中,对应于其中一条基本轨9的两个压紧组件32中,锁止件3272为未锁定状态,其弹性件323可自由活动;另一侧的两个压紧组件32中,锁止件3272则为锁定状态,轮体支架324和安装块3211的位置固定,也即其压紧轮326相对于车体20的位置固定。也就是说,本实施例中,一侧的两个压紧组件32为固定侧轮的形式,另一侧的两个为弹簧侧轮的形式。

扳手部件328包括两个组合的连杆,用于供检测人员调节压紧轮326相对于车体20的相对位置,从而更便于将轨道检测车100放置到钢轨上。

推动机构40包括推车杆,以及安装在推车杆端部的笔记本支架。其中推车杆的角度可调节,笔记本支架相对于推车杆的角度也可调节。

图10是本实施例中点位数据采集步骤的流程图。

如图10所示,基于上述轨道检测车10,本实施例中,点位数据采集步骤S1具体包括如下子步骤:

数据采集准备子步骤S1-1,检测人员将轨道检测车载置到两条基本轨上,并移动到尖轨的起点处,然后启动轨道检测车上的传感器以及数据采集器。

其中,检测人员将轨道检测车10的四个承载轮313分别载置在两条基本轨上,并使其四个压紧组件32分别朝向对应侧的基本轨内侧压紧。然后将轨道检测车10的位置调整至尖轨的起点前,启动车载的传感器、数据采集器、检测设备等。

点位数据采集子步骤S1-2,检测人员沿基本轨推动轨道检测车,轨道检测车在移动过程中通过车载的线激光传感器获取基本轨和尖轨的点位数据,该点位数据包含有里程信息。

其中,根据检测设置,一个车体单元21中的四个线激光传感器每间隔预定的时间或预定的距离同步地进行一次扫描,获取基本轨和尖轨的同一个横断面的点位数据。本实施例中,每间隔1秒多个线激光传感器同步进行一次扫描。

点位数据转换步骤S2:根据预定的数据转换算法,将采集得到的点位数据转换为3D轮廓数据。该转换算法为现有技术,不再赘述。

目标轮廓提取步骤S3:根据预设的尖轨检测设置,从多帧轮廓数据中提取出目标位置(待检测位置)的若干帧目标轮廓数据。

图11是本实施例中目标数据提取步骤的流程图。

如图11所示,目标数据提取步骤S3具体包括如下子步骤:

起点轮廓预处理子步骤S3-1:将检测起始位置附近的若干帧轮廓数据转换为廓形线。

尖轨起点识别子步骤S3-2:依次在各个廓形线中查找尖轨的轮廓特征,在查找到时将该廓形线对应的里程信息作为尖轨起点的里程信息。

图12是本实施例中尖轨起点识别的示意图。

如图12所示,斥离状态的尖轨8的轮廓位于基本轨9的轮廓旁预定位置处,因此可以在廓形图像中预定的区域范围内查找尖轨的轮廓特征。本实施例中,基于尖轨的工作边的轨腰的竖直边以及轨底上表面的斜边来进行识别。如果在一帧廓形图像的预定区域范围内查找到这两者,并且两者之间的夹角符合设定的角度值,则判定为识别出尖轨起点,将该帧廓形图像对应的里程信息作为尖轨起点的里程信息。

目标里程计算子步骤S3-3:基于尖轨起点的里程信息、以及预定的各目标位置到尖轨起点的距离,确定各目标位置的里程信息。

目标数据提取子步骤S3-4:基于各目标位置的里程信息,从获取的多帧轮廓数据中提取出目标位置的轮廓数据,记作目标轮廓数据。

根据检测设置,可以提取出一帧或多帧轮廓数据进行检测。本实施例中,提取出离尖轨起点10mm倍数距离的多帧轮廓数据,也即提取离尖轨起点位置10mm、20mm、30mm……位置处的轮廓数据进行进一步计算分析。

提取出的每帧轮廓数据包括第一至第四线激光传感器的轮廓数据,为便于叙述,分别将四个线激光传感器获取的轮廓数据记作第一至第四轮廓。

轮廓数据预处理步骤S4:对尖轨和基本轨的轮廓数据进行预处理,得到目标廓形线。

图13是本实施例中轮廓数据预处理步骤的流程图。

如图13所示,轮廓数据预处理步骤S4具体包括如下子步骤:

滤波子步骤S4-1:分别对第一轮廓至第四轮廓进行滤波,初步去除一定的杂波。

轮廓完善子步骤S4-2:分别将第一轮廓至第四轮廓中轮廓开口处进行连线闭合,使其成为连续的轮廓。

本实施例中,在该步骤中还分别将第一轮廓至第四轮廓放大10倍,以提高后续分析处理的精度。

格式转换子步骤S4-3,根据预定的格式转换算法,分别将第一轮廓至第四轮廓转换为图像格式,得到第一廓形图像至第四廓形图像。各廓形图像中包括纯色背景以及廓形线(分别记作第一至第四廓形线)。该格式转换算法为现有技术。

基本轨廓形匹配步骤S5:以基本轨的非作用边侧的下颚部位为基准,将目标廓形线与标准基本轨廓形进行匹配。

图14是本实施例中基本轨廓形匹配步骤的流程图。

如图14所示,基本轨廓形匹配步骤具体包括如下子步骤:

基本轨特征识别子步骤S5-1:基于预定的基本轨匹配模板,在第一廓形线中识别定位出下颚部分,其对应于基本轨的下颚部位。

图15是本实施例中第一廓形线的示意图。

如图15所示,第一廓形线71包括踏面部分711、作用边部分712、下颚部分713,分别对应于基本轨9的踏面、作用边和下颚部位。其中,下颚部分713包括大致平直的第一边部7131、呈内凹的弧形的第二边部7132、以及第一边部7131和第二边部7132相交形成的角部7133。角部7133易于识别,基于角部7133、第一边部7131、第二边部7132的形状,以及第一边部7131和第二边部7132之间的夹角即可识别定位出下颚部分713。

标准基本轨廓形线中的下颚部分则已预先标注。

仿射变换子步骤S5-2:基于识别出的第一廓形线的下颚部分以及标准基本轨廓形线的下颚部分,对第一廓形线进行仿射变换,使其下颚部分与标准基本轨廓形线的下颚部分对准重叠。

具体来说,将第一廓形线进行平移,使其下颚部分的角部与标准廓形线的下颚部分的角部重叠,计算此时第一廓形线的第一边部与标准廓形线的第一边部之间的夹角,根据算得的夹角再对第一廓形线进行旋转。通过这样的仿射变换,第一廓形线就被调整至合适的位置。

由于一个车体单元21中的多个线激光传感器进行了标定,因此第二至第四轮廓线可以根据标定参数随第一廓形线进行调整。

值得说明的是,钢轨的非作用边不与车轮接触,通常只需要对钢轨的作用边的磨耗进行检测,因此现有的大多数钢轨廓形检测方法中,仅获取了钢轨作用边的廓形数据,以轨腰为基准进行匹配。此外,为了获取钢轨下颚部位的廓形线,需要将线激光传感器大致水平地设置在钢轨的外侧,并且连接支撑结构等不能对其投射的线激光造成阻挡。因此,采用钢轨非作用边的下颚部位来作为匹配的基准并不容易想到。

实际降低值计算步骤S6:在目标廓形线中识别定位尖轨廓形线,并计算尖轨廓形线的顶点与目标基本轨廓形线的踏面部分之间的垂直距离,作为尖轨的实际降低值。

也即实际降低值为实际检测出的尖轨顶点(可能有磨耗)相对于实际检测出的基本轨踏面(可能有磨耗)的降低值。

图16是本实施例中实际降低值计算步骤的流程图。

如图16所示,实际降低值计算步骤S6具体包括如下子步骤:

尖轨识别定位子步骤S6-1:基于尖轨与基本轨的位置关系以及尖轨的轮廓特征,在第四廓形线中识别定位出尖轨廓形线。

识别定位方法与上述尖轨起点识别子步骤S3-2中基本一致,因此不再重复说明。

尖轨顶点识别子步骤S6-2:在尖轨廓形线中识别出顶点,获取顶点的坐标。在尖轨廓形中,取y坐标值最大的点即为顶点。

基本轨踏面识别子步骤S6-3:在基本轨廓形线中识别出踏面部分,获取踏面部分的其中一个点的坐标。

尖轨降低值计算子步骤S6-4:计算尖轨廓形线的顶点与基本轨廓形线的踏面部分之间的垂直距离,作为目标位置处尖轨的实际降低值。

需要说明的是,此处计算得到的实际降低值为相对降低值。尖轨轨底与其下方的滑床板之间可能存在一定的间隙(即尖轨空吊),相对降低值没有排除这个间隙的高度的影响。

尖轨廓形匹配步骤S7:以尖轨的工作边侧的轨腰和轨底上端为基准,将尖轨廓形线与标准全断面廓形线进行匹配。

其中,标准全断面廓形线为尖轨后面部分的全断面的标准廓形,其形状如图3(g)所示。匹配方法与上述基本轨匹配步骤S5基本相同,即也包括尖轨特征识别子步骤S7-1和尖轨廓形仿射变换子步骤S7-2,基于预定的匹配模板识别出第四廓形线中的尖轨轨腰竖直边以及轨底上端斜边,并对第四廓形线进行仿射变换,使其尖轨轨腰的竖直边以及轨底上端的斜边分别与标准全断面廓形线中相应部分重合。

尖轨磨耗计算步骤S8:计算尖轨廓形线相对于匹配的标准全断面廓形线的第一偏差量,以及计算目标位置的标准尖轨廓形线相对于标准全断面廓形线的第二偏差量,并计算第一偏差量与第二偏差量之间的相差量,作为目标位置处尖轨的磨耗量。

其中,标准尖轨廓形也即目标位置处的理想的、无磨耗的廓形。标准全断面廓形为尖轨后面部分的廓形,即图3(g)所示出的廓形。

本实施例中,计算尖轨轨头的垂磨值、侧磨值。以下先对尖轨的垂磨、侧磨进行简单说明。

垂磨(垂直磨耗):列车车轮与尖轨接触的过程中,会在尖轨的工作边上造成一定的垂向磨损,这一磨损称作垂磨。

侧磨(侧面磨耗):车轮在被尖轨导向时,会在尖轨的工作边上造成一定的侧向的磨损,这一磨损称作侧磨。

图17是本实施例中尖轨磨耗计算步骤的流程图。

如图17所示,尖轨磨耗计算步骤S8具体包括如下子步骤:

目标降低值计算子步骤S8-1:计算尖轨廓形线的顶点相对于匹配的标准尖轨廓形线的踏面部分的垂直距离,作为目标降低值。

也即,目标降低值为实际尖轨(可能有磨耗)相对于标准全断面尖轨廓形(图3(g)所示的标准廓形,无磨耗)的降低值。同样地,目标降低值也为相对降低值,没有排除尖轨底间隙的影响。

垂磨计算子步骤S8-2:计算目标降低值和预定的标准降低值之间的差值,作为目标位置处尖轨的垂磨值。

其中,标准降低值为目标位置处,标准尖轨廓形(无磨耗)相对于标准全断面尖轨廓形(无磨耗)的降低值。

尖轨是变截面轨件,在其几个关键位置处有相应的标准图纸数据,例如在离尖轨起点5mm、10mm、15mm、20mm、50mm处各有标准图纸数据。基于标准图纸数据可获得关键位置处的标准廓形(为便于叙述,记作关键尖轨廓形线),用于计算标准降低值等。

而在关键位置之间的位置,则没有标准图纸数据。但由于尖轨的廓形是线性变化且有规律的,因此可以基于关键位置尖轨廓形线以及里程信息来计算得到没有标准图纸数据的位置的标准廓形。

图18是本实施例中计算标准降低值及标准间距的流程图。

如图18所示,标准降低值的计算具体包括如下步骤:

步骤S8-2-1:基于对应的里程信息,判断目标位置是否为预定的多个关键位置中的一个。

步骤S8-2-2:在步骤S8-2-1判断为是时,基于里程信息从多个预定的关键尖轨廓形线中提取出对应的一个。

步骤S8-2-3:以尖轨工作边侧的轨腰竖以及轨底上端为基准,将提取出的关键尖轨廓形线与标准全断面廓形线进行匹配。

步骤S8-2-4:计算关键尖轨廓形线的顶点相对于标准全断面廓形线的踏面部分的降低值,作为目标位置处尖轨的标准降低值。

步骤S8-2-5:计算关键尖轨廓形线的工作边部分上的侧磨检测点与标准全断面廓形线的工作边部分的水平间距,作为目标位置处尖轨的标准间距。

步骤S8-2-6:在步骤S8-2-1判断为否时,基于里程信息,判定与目标位置相邻的两个关键位置,并提取这两个关键位置的关键位置尖轨廓形线。

步骤S8-2-7:以尖轨工作边侧的轨腰竖以及轨底上端为基准,将提取出的关键尖轨廓形线与标准全断面廓形线进行匹配。

步骤S8-2-8:基于里程信息,在多个预定的尖轨区间中判定目标位置所属的尖轨区间,并提取相应的区间渐变值。

如上所述,尖轨是变截面轨件,沿尖轨的延伸方向,其截面的形状尺寸逐渐变化,因此其截面的变化具有渐变值。但尖轨各个部分的渐变值不都是同一个值,而是将尖轨划分成了多个区间,尖轨在每个区间内具有相应的一个渐变值。例如,将尖轨起点到5mm处作为第一区间,5mm处到10mm处作为第二区间,第一区间的第一渐变值和第二区间的第二渐变值不同,以此类推。

步骤S8-2-9:计算关键位置尖轨廓形线的顶点相对于标准全断面廓形线的踏面部分的降低值,并基于区间渐变值对该降低值进行修正,得到标准降低值。

如上所述,提取了目标位置前后相邻的两个关键位置的关键尖轨廓形线,根据其中之一以及渐变值即可计算得到标准降低值,两个关键位置尖轨廓形线相应计算得到的数据可互为参考,以提高标准降低值的精度。

步骤S8-2-10:计算标准全断面廓形线的工作边部分上的侧磨检测点与标准全断面廓形线的工作边部分的水平间距,并基于该区间渐变值对该水平间距进行修正,得到标准间距。

通过上述步骤,即使是没有标准图纸数据的目标位置,也能得到准确的标准降低值以及标准间距用于后续计算。

目标间距计算子步骤S8-3:计算标准全断面廓形线的工作边部分上的预定的侧磨检测点到尖轨廓形线的工作边部分的水平距离,作为目标间距。

也即,目标间距为实际尖轨的工作边与标准全断面尖轨廓形的工作边在指定位置处的间距。具体算法为:标准全断面廓形线的工作边上侧磨检测点设置在其踏面部分下方预定距离处(尖轨前面部分为下方22mm处,尖轨后面部分为下方16mm处),从该侧磨检测点设置水平的辅助线,该辅助线与尖轨廓形线以及标准全断面廓形线分别相交,计算这两个交点之间的距离作为目标间距。

侧磨计算子步骤S8-4:计算目标间距和预定的标准间距之间的差值,作为目标位置处尖轨的侧磨值。

可以在检测开始之前(启动轨道检测车100采集数据之前)预先计算好目标位置的标准降低值、目标间距等数据并进行存储备用。

需要说明的是,基于尖轨的廓形渐变的结构特征,计算出没有标准图纸数据位置的标准廓形用于尖轨磨耗分析,这看起来是较为易于想到的方案。然而,如果按照现有的一些钢轨廓形分析算法的思路,直接将计算出的标准尖轨廓形与实际采集的尖轨廓形进行匹配以及磨耗计算,则由于尖轨各部分的轮廓形状以及尺寸都不相同,需要相应地配置多种匹配分析算法,导致算法数量臃肿,难以维护。根据检测位置的不同,也可能需要对算法进行调整,或是配置不同算法。

而本实施例的方法中,基于计算得到的标准尖轨廓形和标准全断面尖轨廓形进行一次计算,并基于实际采集的尖轨廓形与标准全断面尖轨廓形进行一次计算,采用两次计算的差值作为磨耗量,这样一来,尖轨各个位置都可以采用相同的算法。与上述方法相比,本实施例这样的尖轨廓形匹配分析算法显然没有那么直观,略为反直觉。因此,这样的方法并不容易想到。

病害判定步骤S9:基于实际降低值和磨耗量,判定目标位置处尖轨的病害类型及等级。

本实施例中,预设有尖轨各区间的磨耗轻伤标准以及重伤标准。以轻伤标准为例,病害类型包括降低值超标、垂磨超标、侧磨超标,每个病害类型设置有相应的阈值。例如,当检测到离尖轨起点处20mm~50mm的区间内的一个目标位置处的尖轨降低值达到了该区间的轻伤标准中的降低值超标的阈值,则判定目标位置的病害类型为降低值超标,病害等级为轻伤。

上述步骤中,为便于叙述,在数据采集完成之后再进行进一步的计算分析,可以理解,在算力足够的情况下,也可以在数据采集的过程中对已采集的数据进行计算分析。

图19是本实施例中尖轨磨耗检测设备的结构框图。

如图19所示,本实施例还提供一种相应的尖轨磨耗检测设备60,其与轨道检测车100的数据采集器通过线缆连接。该设备60包括:点位数据获取部601、点位数据转换部602、目标轮廓提取部603、轮廓预处理部604、基本轨廓形匹配部605、实际降低值计算部606、尖轨廓形匹配部607、尖轨磨耗计算部608、病害类型等级判定部609、存储部610、通信部611、检测控制部612。

其中,点位数据获取部601通过数据采集器从各个线激光传感器获取其扫描得到的点位数据。点位数据转换部602按步骤S2的方法将点位数据转换为轮廓数据。目标轮廓提取部603按步骤S3的方法从多帧轮廓数据中提取出目标位置的轮廓数据。轮廓预处理部604按步骤S4的方法对轮廓数据进行预处理,得到目标廓形线。基本轨廓形匹配部605按步骤S5的方法将目标廓形线与标准基本轨廓形线进行匹配。实际降低值计算部606按步骤S6的方法计算尖轨廓形线相对于基本轨廓形线的实际降低值。尖轨廓形匹配部607按步骤S7的方法将尖轨廓形线与标准全断面廓形线进行匹配。尖轨磨耗计算部608按步骤S8的方法计算尖轨的垂磨值和侧磨值。病害类型等级判定部609按步骤S9的方法进行病害类型和等级的判定。存储部610用于存储获取的点位数据、轮廓数据、中间计算数据以及计算得到的降低值、磨耗量、相应的病害类型等级等。通信部611用于与其他设备进行通信。检测控制部612用于对上述各功能部的工作进行控制。

作为其中一个示例,尖轨磨耗检测设备60为设置有相应检测程序的笔记本电脑,该笔记本电脑载置在轨道检测车10的笔记本载置架上,并通过线缆与数据采集器连接。检测人员可通过车载的笔记本方便地获取检测结果。

本实施例中,未详细说明的部分为本领域的公知技术。

实施例一的作用与效果

根据本实施例提供的尖轨磨耗检测方法及设备,该方法包括轮廓预处理步骤、尖轨廓形匹配步骤、尖轨磨耗计算步骤,其中,基于目标位置的里程信息以及预设的尖轨关键位置的关键位置尖轨廓形线计算得到目标位置的标准尖轨廓形线用于分析计算,因此解决了在尖轨的两个关键位置之间的目标位置没有相应的图纸数据的问题;进一步,在尖轨磨耗计算步骤中,分别将采集的尖轨廓形、标准尖轨廓形都与预定的标准全断面廓形进行匹配计算,分别计算得到第一偏差量、第二偏差量,再进一步计算第一偏差量和第二偏差量之间的相差量作为尖轨磨耗量。由于尖轨是变截面的轨件,如直接将采集的尖轨廓形与标准尖轨廓形进行匹配计算,则由于截面形状和尺寸的差异需要相应配置多种算法,导致算法数量臃肿;而通过本发明的方法,就可以采用同样的算法对尖轨各个位置的磨耗进行计算,从而能够实现整个尖轨段的自动化、高效的磨耗检测。

实施例中,采用载有多个线激光传感器以及距离检测编码器的轨道检测车来采集尖轨的轮廓数据,在轨道检测车沿基本轨推动时即可自动完成轮廓数据的采集,并且轮廓数据包含有相应的里程信息,因此数据采集的效率高,可减少停线检测的时间。进一步,轨道检测车还配有压紧组件,

实施例中,尖轨磨耗计算步骤包括目标降低值计算子步骤、垂磨计算子步骤、目标间距计算子步骤、侧磨计算子步骤,这些子步骤均只涉及相对简单的几何计算(计算水平距离、垂直距离),因此运算量小,检测效率高,可在推动轨道检测车进行数据采集的同时,基于已经采集的数据进行尖轨磨耗计算并显示给检测人员,能够让检测人员在现场就快速高效地发现尖轨的病害问题或是检测本身的一些设置问题。

实施例中,基于里程信息判定目标位置所属的尖轨区间,提取相应的区间渐变值,基于关键位置尖轨廓形线以及区间渐变值就能够计算得到准确的目标位置的标准廓形,提高廓形匹配计算的精度。并且,在确定待检测的目标位置后,磨耗计算所需要的目标位置的标准廓形、标准降低值、标准间距等数据都可以在开始数据采集及检测之前预先进行计算和存储,因此也减小了数据采集和检测过程中的运算量。

实施例中,基于基本轨的非作用边的下颚部位进行基本轨廓形的匹配,由于该下颚部位具有一个易于识别的角部,且车轮不与其接触,不会受到磨损,也极少出现脏污情况。现有技术的一些方法中,通常采用正线钢轨或基本轨的作用边侧的轨腰作为匹配基准,轨腰在制造时存在一定尺寸差,并且可能出现脏污、被遮挡(例如被尖轨遮挡而无法取到)的情况。因此与现有的这些方法相比,本实施例中以下颚部位作为匹配基准,可有效提高基本轨匹配的精度。

实施例中,以尖轨的工作边侧的轨腰竖直边以及轨底上端斜边为基准进行尖轨廓形的匹配,由于尖轨的各个截面的这一部分的特征均基本相同,因此使得同样的算法可用于尖轨各个部分的匹配分析。并且这样的特征识别只需要提取轨腰竖直边、轨底上端斜边并计算两者之间的夹角,准确度高的同时运算量小。

实施例中,同样以尖轨的工作边侧的轨腰竖直边以及轨底上端斜边为基准识别出尖轨起点,并基于里程信息从尖轨起点定位至各个待检测的目标位置,因此可自动定位各个目标位置且定位准确,无需人工再进行校准,可节省大量时间,提高磨耗检测的效率。

实施例中,在计算出目标位置处尖轨的实际降低值、垂磨值、侧磨值后,还基于这些值以及预设的病害信息判定出目标位置处尖轨的病害类型以及病害等级,从而能够快速地将更为直观的数据提供给检测人员。

<实施例二>

本实施例提供一种尖轨磨耗检测方法及设备,与实施例一相比,区别之处在于,本实施例的方法及设备用于对闭合状态的尖轨进行磨耗检测。

图20是本实施例中基本轨和尖轨的示意图,图20示出的是闭合状态的尖轨(尖轨与基本轨贴合)。

图21是本实施例中第三廓形线的示意图。

如图20~图21所示,尖轨8的非工作边与基本轨9大致相贴合,第三线激光传感器217c扫描得到的第三廓形线覆盖尖轨轨头81的上端面以及基本轨9的踏面911,得到的廓形线是连续的,基本轨9的轮廓与尖轨8的廓形线连在一起。

图22是本实施例中尖轨廓形匹配步骤的流程图。

如图22所示,与实施例一的方法相比,本实施例的尖轨磨耗检测方法中,尖轨廓形匹配步骤S7多了一个子步骤:

尖轨廓形分离子步骤S7-1a:基于闭合状态的尖轨和基本轨的特征,从目标廓形线中分离出尖轨廓形线和基本轨廓形线。

具体来说,在匹配后的第一廓形线中识别定位出踏面、非作用边,然后在匹配后的第三轮廓中,从非作用边上的离踏面16mm处开始,朝向作用边切割水平宽度为71mm的廓形线,剩余部分即为尖轨8的上端面线,从而将尖轨廓形线和基本轨廓形线进行分离。

在将基本轨廓形线和尖轨廓形线分离之后,就可同理按照实施例一的方法进行廓形匹配和进一步的分析计算。

本实施例中,其他步骤与实施例一相同,因此不再重复说明。

<实施例三>

本实施例提供一种尖轨磨耗检测方法及设备,与实施例一相比,区别之处在于,本实施例的方法及设备能够更精确地检测尖轨的实际降低值。

如上所述,实施例一中计算的尖轨的实际降低值为相对降低值,没有排除尖轨轨底与其下方的滑床板之间的间隙距离的影响。

图23是本实施例中尖轨及滑床板的示意图,图中虚线圈为尖轨轨底与滑床板之间的间隙。

如图23所示,尖轨轨底83的下方设置有滑床板5,滑床板5为长方形板体。由于尖轨8不是固定的轨件,而是通过拉杆等可拆卸地安装在基本轨9旁,因此尖轨轨底83下端面与滑床板5上表面之间可能存在一定的间隙。为获得更精确的尖轨降低值,需要检测该间隙的距离,并将其从上述实际降低值中减去。

图24是本实施例中尖轨磨耗检测方法的流程图。

如图24所示,与实施例一相比,本实施例的方法在实际降低值计算步骤S6之后,还包括:实际降低值修正步骤S6a:在匹配后的目标廓形中筛选出尖轨廓形线和滑床板廓形线,基于尖轨廓形线和滑床板廓形线计算尖轨轨底和滑床板之间的间隙距离,并基于该间隙距离对上述实际降低值进行修正。

图25是本实施例中实际降低值修正步骤的流程图。

如图25所示,实际降低值修正步骤S6a具体包括如下子步骤:

廓形筛选子步骤S6a-1:基于尖轨轨底及其下方的滑床板的特征,在匹配后的目标廓形中筛选出尖轨廓形线和滑床板廓形线。

间隙距离计算子步骤S6a-2:计算尖轨廓形线和滑床板廓形线的相邻的两个断点之间的距离,作为上述间隙的间隙距离。

降低值修正子步骤S6a-3:将上述实际降低值减去该间隙距离,得到目标位置处尖轨的修正后的、更为准确的实际降低值。

由于滑床板设置在轨枕上,相邻两块滑床板间隔一定距离,因此可以理解,在推车检测的过程中,扫描得到的部分廓形线为两个滑床板之间的尖轨廓形,即该廓形线中不包含滑床板的廓形线部分。对于这些廓形线,则可以根据实施例一的方法只计算上述实际降低值,或是将这些廓形线舍弃,采用包含滑床板部分的廓形线来进行降低值的分析计算及修正。

本实施例中,其他步骤与实施例一中相同,因此不再重复说明。

此外,本实施例的实际降低值修正步骤S6a也可以结合到实施例二的方案中。

上述实施例仅用于举例说明本发明的具体实施方式,而本发明不限于上述实施例的描述范围。

在上述实施例中,以直尖轨为例进行了说明,可以理解,可以采用同样的方法来检测曲尖轨的磨耗。

在上述实施例中,在其中一个车体单元内设置有多个线激光传感器,用于进行尖轨磨耗的检测,在替代方案中,也可以在两个车体单元中均设置线激光传感器,同时对两侧尖轨进行检测,或是在另一个车体单元内设置不同的传感器,用于其他项目的检测。

在上述实施例中,以基本轨的非作用边侧的下颚部位作为基准进行廓形匹配,在基本轨的踏面磨损不严重的情况下,也可以采用基本轨的非作用边侧的踏面部分作为基准进行廓形匹配。

在上述实施例中,设置有轻伤、重伤两个病害等级,在替代方案中,也可以设置更多的病害等级以及相应的阈值,例如I级、II级、III级等。

在上述实施例中,尖轨磨耗检测设备为设置有检测程序的笔记本电脑,并载置在轨道检测车上,在替代方案中,尖轨磨耗检测设备也可以为其他类型的设备,例如也可以为远程的电脑或服务器,与轨道检测车上的数据采集设备通信连接。