汽车配件

文献发布时间:2023-06-19 09:29:07

技术领域

本发明涉及一种使用了热塑性树脂和金属板的复合体的汽车配件,更详细而言,涉及一种热塑性树脂和金属板直接粘接的汽车配件。

背景技术

在汽车配件中,使用树脂和金属部件的复合体实现车辆重量的轻量化,在树脂和金属件的粘接中多使用粘接剂。

虽然开发了多种粘接树脂和金属件的粘接剂,但是因为金属部件和树脂的热收缩率不同,所以被金属部件和树脂夹持的粘接剂会产生残余剪应力,粘接剂容易断裂而剥离。

在专利文献1的日本国专利5523849号公报中记载了一种车体结构的框侧部件,其通过由一体成型塑料构成的加强结构物强化形成于由金属片材制造的外框和内框之间的空间。

而且,公开了一种方法,其通过在由金属片材制造的框上设置穿孔,使塑料钉通过并在穿孔的表面展开,能够实现由金属片材制造的框和塑料的坚固且不连续的啮合连结。

现有技术文献

专利文献

专利文献1:日本国专利5523849号公报

发明内容

发明所要解决的问题

但是,在专利文献1所述的框侧部件中,不连续的啮合连结时应力容易集中,而且会因金属制框和塑料的粘接面积小而发生分离。

本发明是鉴于这种现有技术具有的课题而创建的,其目的在于提供一种汽车配件,防止热塑性树脂和金属板的分离。

用于解决问题的技术方案

本发明人为了实现上述目的而进行了认真研究,其结果发现通过在加强部件的金属板侧设置覆盖该金属板的衬垫层,使该衬垫层的一面整体与所述金属板密合而直接粘接,能够实现上述目的,从而完成本发明。

即,本发明的汽车配件具备金属板和包含配置于所述金属板的一面的热塑性树脂的加强部件。

而且,其特征在于,所述加强部件具有覆盖所述金属板的衬垫层和立设于该衬垫层且加强所述金属板的加强结构部,

所述衬垫层的一面整体直接粘接于所述金属板。

发明效果

根据本发明,能够提供一种汽车配件,其设置具有覆盖所述金属板的衬垫层的加强部件,使该衬垫层的一面整体与所述金属板密合而直接粘接,由此防止加强部件和金属板的分离。

附图说明

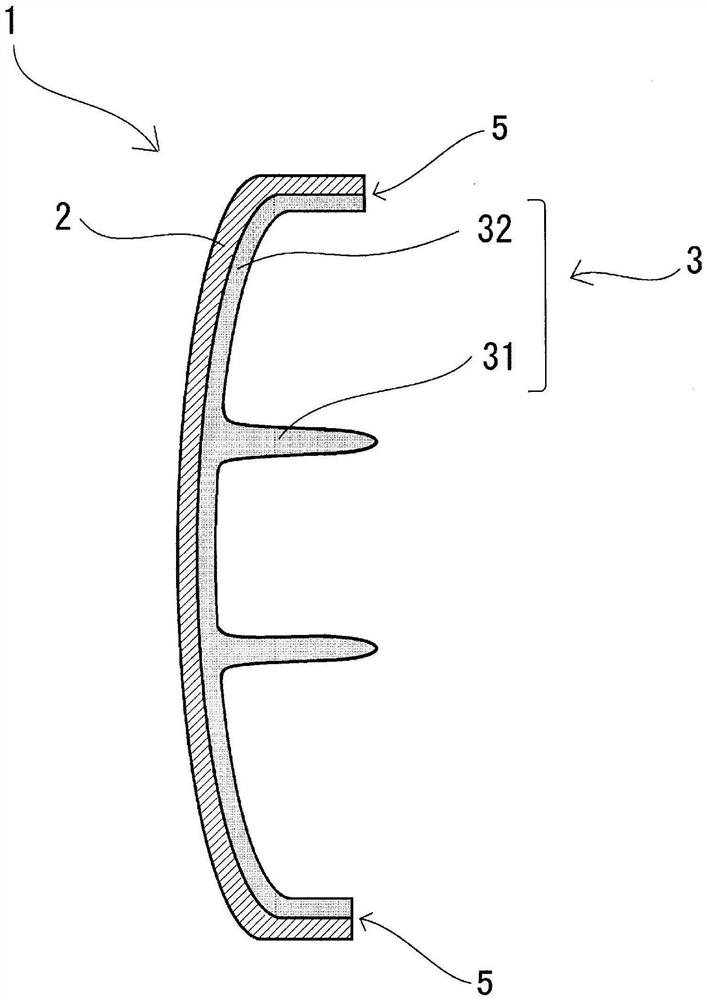

图1是从加强部件侧观察汽车配件时的俯视图。

图2是图1中A-A’所示的部位的剖视图。

图3是将金属板和热塑性树脂的粘接界面示意性放大后的剖视图。

图4是表示仅由加强结构部形成的加强部件(热塑性树脂)和金属板的粘接状态的剖视图。

图5是表示衬垫层从金属板的一面连续设置至另一面的状态的剖视图。

图6是沿着图1中B-B’所示的加强结构部的面的剖视图。

图7是表示将汽车配件的露出部和金属板焊接后的状态的剖视图。

图8是表示将两个汽车配件在露出部焊接后的状态的剖视图。

图9是实施例1的铝板表面的SEM图像。

具体实施方式

本发明的汽车配件具备金属板和包含配置于该金属板的一面的热塑性树脂的加强部件。

上述热塑性树脂可以含有碳纤维或玻璃纤维等强化纤维,碳纤维因其可得到轻量且高刚性的汽车配件而特别优选使用。

下面,以本发明的汽车配件为上述热塑性树脂含有碳纤维的碳纤维强化热塑性树脂(下面有时称为CFRTP)的情况为例进行说明。

图1中示出了从加强部件(CFRTP)侧观察本发明的汽车配件时的俯视图,图2中示出了图1中A-A’所示的部位的剖视图。

如图1所示,上述汽车配件1具有上述金属板2和由CFRTP形成的加强部件3。上述加强部件3不仅具有肋或珠等加强结构部31,还具有覆盖上述金属板2的连续的衬垫层32,立设于上述衬垫层32的上述加强结构部31和加强结构部31之间被衬垫层32无间隙地覆盖。

即,如图1所示,从厚度方向观察加强部件3时的衬垫层32的投影面积为加强部件3整体的投影面积,如图2所示,多个凸状加强结构部31连结并立设于连续的大致平板状衬垫层32上。

而且,上述衬垫层32的一面整体与上述金属板2密合,上述金属板2和加强部件3直接粘接。

就上述汽车配件1而言,因为像上述那样具有大投影面积的衬垫层32的一面整体为粘接面,加强部件3和金属板2的粘接面积大,所以能够将加强部件3和金属板2牢固地粘接而不经由粘接剂等,能够防止分离。

另外,就上述汽车配件1而言,衬垫层32粘接于上述金属板2上,在粘接该衬垫层32的部位,上述衬垫层32支承上述金属板2而得到充分的刚性,因此可以将金属板2的厚度减薄。

具体而言,也根据要求的强度,但是也可以将上述金属板2的厚度设为0.5mm以上且2.5mm以下,可实现大幅轻量化。

上述汽车配件1能够通过注塑加压法或加压成型法而制作。

上述注塑加压法是在模具略敞开的状态下注塑注塑材料,之后,将模具完全闭合并对上述注塑材料加压,使上述注塑材料遍布腔室整体而成形的方法。

就上述注塑加压法而言,因为将熔融的热塑性树脂填充到腔室内,所以热塑性树脂与上述金属板2无间隙地密合,能够牢固地粘接,因此优选使用。

具体而言,将成形的金属板配置于模具内并由上模按压,在模具略敞开的状态下将包含热塑性树脂的注塑材料从下模侧朝向上述金属板注塑。

而且,将模具完全闭合并与上述金属板一同对上述注塑材料加压,使上述注塑材料遍布腔室整体,并且使热塑性树脂与上述金属板密合而制作汽车配件。

上述金属板2优选至少一面被粗面化。

通过将与加强部件3的粘接面粗面化,能够进一步牢固地粘接。

作为粗面化处理,除例如喷沙处理、液体研磨处理、磨光、研磨片材进行的研磨等机械粗面化处理外,还可举出酸处理、化学蚀刻、激光焊(レザリッジ)等。

其中,化学蚀刻或激光焊与机械粗面化处理不同,能够形成内径大于开口直径的孔而粗面化,通过利用注塑加压法将热塑性树脂填充到上述孔内,可实现锚固效果,能够将热塑性树脂和金属板牢固地粘接。

而且,化学蚀刻能够形成图3所示的多个空间由隧道相连的蚁巢状多孔结构23,可实现大锚固效果,可实现更加牢固的粘接。

而且,因为多孔结构23内部的多个空间由隧道相连,所以即使某一开口部在注塑加压时被碳纤维33堵塞,热塑性树脂3也能从另一开口部侵入而以热塑性树脂3填满多孔结构23的空间,不易产生填充缺陷,因此特别优选使用。

上述化学蚀刻可以将金属板浸渍到氨、肼和/或水溶性胺化合物的水溶液中而进行。

具体而言,将金属板在加温到40℃~70℃的3%~10%的肼一水化物水溶液中浸渍数分钟,之后进行水洗,由此可实现微细凹凸形成的粗面化。

作为上述金属板,除例如铝、铁、不锈钢、铜、钛、镁、黄铜等金属板外,还可使用镀敷了上述金属的金属板。

上述粗面化的金属板的表面粗糙度(Ra)优选为5μm以下,更加优选为1.2μm以下。

通过将上述金属板的表面粗糙度(Ra)设为5μm以下,即使粗面化处理至另一面也能构成凹凸并不明显的外观面,通过进一步设为1.2μm以下,能够形成平滑的涂装面。

优选的是,上述热塑性树脂含有平均纤维直径为7μm以上且15μm以下且平均长度为0.1mm以上且1mm以下的碳纤维。

通过包含上述范围的碳纤维,可实现注塑加压法实现的成形,能得到高刚性的汽车配件。

另外,优选的是,上述热塑性树脂含有30质量%以上且40质量%以下的上述碳纤维。通过使碳纤维的含量满足上述范围,能够提高汽车配件的刚性。

即,因为碳纤维的含量超过40质量%时,包含很多导热率大的碳纤维,所以热塑性树脂和碳纤维的混练材料(注塑材料)冷却而粘度上升,热塑性树脂难以进入上述多孔结构内部,容易产生填充缺陷而剥离,汽车配件的刚性有时降低。

另外,碳纤维的含量低于30质量%时,碳纤维形成的加强效果小且汽车配件的刚性降低。

注塑加压时的注塑材料的粘度也根据热塑性树脂或注塑压等,但是优选为30Pa·s以上且200Pa·s以下,更优选为30Pa·s以上且50Pa·s以下。

如果注塑材料的粘度低,则热塑性树脂容易进入多孔结构内部,但是在低于30Pa·s的温度下热塑性树脂会热分解,粘接强度容易降低。

作为上述热塑性树脂,可使用能通过注塑加压法成形的热塑性树脂,可举出例如尼龙6、尼龙66、聚苯硫醚、聚对苯二甲酸丁二酯、聚邻苯二甲酰胺等。

就上述汽车配件1而言,从图1所示的厚度方向观察时,上述衬垫层32即加强部件3的投影面积优选为金属板2的投影面积的50%以上。

在本发明的汽车配件1中,能够将金属板2减薄且容易冷却,与此相对由粘接该金属板2的CFRTP形成的加强结构部31厚且不易冷却,因此冷却速度相差很大。

于是,因注塑加压后的热收缩量的差而产生剪断力,容易发生金属板2的变形或金属板2和加强部件3的分离。

衬垫层32的投影面积为金属板2的投影面积的50%以上,从而金属板2的冷却速度慢并且热应变分散,能够防止金属板2的变形或金属板2和加强部件3的分离。而且,上述衬垫层32的厚度均匀时,热应变降低。

另外,在注塑加压法中,因为在模具略敞开的状态下注塑注塑材料,所以注塑材料泄漏而将热塑性树脂赋予至希望的区域外。

在本发明的汽车配件1中,衬垫层32连续形成,形成图2所示的衬垫层32的部位和未形成衬垫层32的部位的边界5的长度比仅由图4所示的加强结构部31形成的加强部件3的上述边界5’的长度短。

因此,在本发明的汽车配件1中,因为上述边界5的长度短且热塑性树脂的泄漏风险小,所以可实现防止热塑性树脂泄漏的减少模具的密封结构的注塑加压成型,可实现廉价的成形。

就上述加强部件3而言,从图1所示的厚度方向观察时,上述加强结构部31的投影面积优选为衬垫层32的投影面积的30%以下。

通过使加强结构部31的投影面积为30%以下,能够防止因肋缺口等而在加强结构部31附近发生的金属板2的局部变形。

从防止金属板2的局部变形的观点来看,没有上述加强结构部31的投影面积相对于衬垫层32的投影面积的下限,但加强结构部31多的一方的汽车配件1的刚性提高,因此虽然也根据要求的刚性,但是优选为5%以上。

另外,上述衬垫层32的厚度优选为1mm以上且3mm以下。当低于1mm时,注塑加压法因腔室狭小且填充距离长而难以成形,当超过3mm时,轻量化效果降低。

优选的是,上述汽车配件1在金属板2的另一面的端部具有被从上述一面侧连续的衬垫层32覆盖的覆盖部21。如图5所示,衬垫层32从金属板2的一面连续设置至另一面,从而形成物理嵌合,能够防止CFRTP3的脱落。

此外,形成覆盖部21时,热塑性树脂在成为外观面的另一面侧露出,但只要是例如能够覆盖在车身侧板的门框等嵌线(モール)处露出的热塑性树脂的汽车配件,设计性就不会降低。

优选的是,上述金属板2在其端部具有向上述衬垫层32侧弯曲的弯曲部24。通过上述弯曲部24提高金属板2本身的强度,并且可以与上述加强部件3一起提高汽车配件1的强度。

而且,上述金属板2在其两端部具备上述弯曲部24,就沿着图1中B-B’所示的加强结构部31的面的截面而言,优选的是,如图6所示,上述加强结构部31从一端的弯曲部24连续立设至另一端的弯曲部24。

只要这种加强结构部31立设于两个弯曲部之间,就能够与缩小上述金属板2的两端部间的间隔的、来自与上述弯曲部24相交的方向的应力相抵消,进一步提高汽车配件1的强度。

另外,优选的是,上述汽车配件1在金属板2的一面的端部具有从上述衬垫层32露出的露出部22。通过形成凸缘而从衬垫层32露出,可以实现金属彼此的焊接,如图7、图8所示,可以通过焊接进一步将另一金属板2’或另一汽车配件1’与加强部件3侧接合。

上述弯曲部24在其端部可以具备进一步向金属板的平面方向端部侧弯曲的凸缘部25。上述金属板2为具有上述凸缘部25的帽型形状,从而能够进一步提高汽车配件1的强度。

另外,上述凸缘部25是从衬垫层32露出的露出部22,从而如图8所示,可以通过焊接与另一金属板2’或另一汽车配件1’接合。

上述露出部22的长度,即从金属板2的端部到衬垫层32的端部的长度优选为5mm以上且30mm以下。

当露出部22的长度低于5mm时,不仅焊接部分少且难以焊接,而且热塑性树脂会因焊接的热而热分解并在多孔结构内部产生空隙,该空隙成为剥离起点而粘接强度降低。另外,在施加外力时,应力容易集中于粘接衬垫层32的部分和露出部22的边界而使加强部件3剥离。

另外,就本发明的汽车配件1而言,因为衬垫层32和金属板2成为一体而支承配件,所以露出部22的长度超过30mm且仅金属板2的部位大时,外力容易集中于此处而容易被破坏。

优选的是,上述汽车配件1为如图7、图8所示以金属板2、2’夹持加强部件3的三明治结构。

上述加强部件3的衬垫层32的端部及加强结构部31与上述另一金属板2’或设置于该另一金属板2’的加强部件3’抵接而形成中空结构,上述加强结构部31成为分隔上述中空结构的隔壁,从而能够将汽车配件1高强度化且轻量化。

除车身侧板、后挡泥板、前围板等车架部件外,上述汽车配件1优选用于门板或后门板等。

实施例

下面,通过实施例对本发明进行详细说明,但本发明不限于下述实施例。

[实施例1]

将加压成型的厚度1mm的铝板浸渍在碱性溶液中进行脱脂,之后浸渍在酸液中进行中和。将上述铝板在加温至50℃的5%的肼一水化物水溶液中浸渍5分钟,之后进行水洗、干燥,得到表面被粗面化的铝板。

就该铝板而言,平均开孔直径为10nm的多孔结构层形成100nm的深度,表面粗糙度(Ra)为0.3μm。

将铝板表面的SEM图像示于图9。

将上述铝板配置于模具,由上模按压并一边加温至280℃一边在模具略敞开的状态下注塑含有35质量%的平均纤维直径为10μm且平均长度为0.5mm的碳纤维的碳纤维和尼龙6的混练材料。

之后,将模具完全闭合并在10MPa下加压,得到衬垫层的厚度为2mm的汽车配件。

观察该汽车配件的截面,确认图3所示的形成于铝板的多孔结构的空间被热塑性树脂填满,无填充缺陷。

[实施例2]

除通过喷沙进行粗面化且使用表面粗糙度(Ra)为7μm的铝板外,与实施例1同样得到汽车配件。

[实施例3]

除未对铝板进行粗面化处理外,与实施例1同样地得到汽车配件。

<评价>

测定上述实施例1~3的汽车配件的铝板和碳纤维强化热塑性树脂的粘接强度。将测定结果示于表1。

此外,粘接强度的测定是取出汽车配件以使粘接面积为0.5cm

[表1]

由表1可知,本发明的汽车配件的金属板和包含热塑性树脂的加强部件的粘接强度强且能够防止分离。

特别是,通过化学蚀刻可确认使用形成内径大于开口直径的孔而粗面化的金属板的实施例1具有通过机械处理进行粗面化的实施例2的8.4倍的粘接强度,通过由化学蚀刻进行粗面化而使粘接强度飞跃性地提高,通过由加强部件进行加强可得到高刚性的汽车配件。

附图标记说明

1 汽车配件

2 金属板

21 覆盖部

22 露出部

23 多孔结构

24 弯曲部

25 凸缘部

3 加强部件(碳纤维强化热塑性树脂)

31 加强结构部

32 衬垫层

33 碳纤维

4 焊接部

5 边界