卡簧自动安装设备

文献发布时间:2023-06-19 09:35:27

技术领域

本发明涉及机加工技术领域,尤其涉及一种卡簧自动安装设备。

背景技术

卡簧也称为挡圈或扣环,属于紧固件的一种,供装在机器、设备的轴或孔槽中,起着阻止轴上或孔上的零件轴向运动的作用。加工时,需要将圆环形的卡簧撑开,再安装到相应的工件上以完成该工件的生产制造。目前已有设备能够将卡簧撑开,但是撑开后的卡簧需移动至相应的工位上与工件进行装配,所以该设备的加工连贯性并不高,而且也难以保证卡簧每次均装配至工件的预设位置上,所以难以保证装配质量的稳定性。

因此,亟需要一种加工连贯性和装配质量稳定性高的卡簧自动安装设备来克服上述缺陷。

发明内容

本发明的目的在于提供一种加工连贯性和装配质量稳定性高的卡簧自动安装设备。

为实现上述目的,本发明的卡簧自动安装设备用于将卡簧撑开以使工件穿过后卡于工件上,卡簧自动安装设备包括承载平台、驱动机构、撑开机构及感应器,撑开机构呈滑动的设置于承载平台上且用于呈悬空的定位卡簧,驱动机构驱动撑开机构于承载平台上滑动,撑开机构的滑动使其张开和合拢,定位于撑开机构上的卡簧同步的与撑开机构进行张开和合拢,承载平台上开设有供工件插入的装配孔,呈悬空的定位于撑开机构上的卡簧的中空结构正对装配孔,感应器设置于装配孔内并与驱动机构电性连接,撑开机构张开后工件穿过卡簧的中空结构伸入装配孔内抵压感应器,感应器受抵压而控制驱动机构驱动撑开机构合拢,撑开机构合拢同步的带动其上定位的卡簧合拢而卡于工件上。

较佳地,撑开机构包括于承载平台上彼此滑移靠近或远离的第一撑开件和第二撑开件。

较佳地,第一撑开件和第二撑开件呈对称设置。

较佳地,第一撑开件和第二撑开件呈对称的并排设置。

较佳地,承载平台上开设有滑动槽,第一撑开件和第二撑开件呈滑动的设置于滑动槽中。

较佳地,卡簧自动安装设备还包括设于撑开机构与承载平台之间的复位件,复位件恒具有驱使第一撑开件和第二撑开件相互滑移靠近的运动趋势。

较佳地,第一撑开件和第二撑开件之间具有一受推结构,驱动机构具有与受推结构配合的顶推结构,第一撑开件与第二撑开件之间借由顶推结构和受推结构的配合实现彼此滑移靠近或远离。

较佳地,受推结构与顶推结构呈凹凸配合。

较佳地,驱动机构驱动顶推结构插入至受推结构而连动第一撑开件和第二撑开件相互滑移远离,驱动机构驱动顶推结构脱离于受推结构而连动第一撑开件和第二撑开件相互滑移靠近。

较佳地,驱动机构包括推杆和安装承载平台上的驱动器,推杆的第一端连接于驱动器的输出端,推杆的第二端形成呈倾斜状的顶推结构,受推结构呈供顶推结构插入配合的凹陷状,驱动器与感应器电性连接,驱动器驱动推杆做直线往复运动。

较佳地,凹陷状的受推结构与撑开机构同步的张开和合拢。

较佳地,驱动器为气缸或液压缸。

较佳地,第一撑开件与第二撑开件相对的侧面形成凹陷状的受推结构。

较佳地,第一撑开件和第二撑开件相对的侧面呈倾斜结构,借由第一撑开件与第二撑开件的倾斜结构对接形成受推结构。

较佳地,顶推结构呈锥体状。

较佳地,第一撑开件和第二撑开件上各安装有定位件,卡簧的钳孔各穿置于定位件上。

较佳地,承载平台于装配孔顶部的边缘处设置有定位槽,卡簧的环体定位于定位槽上。

较佳地,承载平台包括架体、安装于架体的顶板和设置于架体内的承载座,顶板上开设有穿置通孔,承载座上开设有正对于穿置通孔的承载孔,穿置通孔和承载孔共同形成装配孔。

较佳地,卡簧自动安装设备还包括支撑机构,支撑机构包括支撑件和安装于架体上的动作装置,支撑件的第一端安装于动作装置的输出端,动作装置驱动支撑件朝工件作靠近或远离的移动。

较佳地,支撑件的第二端设置有与工件外缘相匹配的缺口。

较佳地,动作装置为气缸或液压缸。

较佳地,架体顶部的左右两端各开设有提拉通孔。

与现有技术相比,本发明的卡簧自动安装设备包括承载平台、驱动机构、撑开机构及感应器(图中未示),撑开机构呈滑动的设置于承载平台上且用于呈悬空的定位卡簧,驱动机构驱动撑开机构于承载平台上滑动,撑开机构的滑动使其张开和合拢,定位于撑开机构上的卡簧同步的与撑开机构进行张开和合拢,承载平台上开设有供工件插入的装配孔,呈悬空的定位于撑开机构上的卡簧的中空结构正对装配孔,感应器设置于装配孔内并与驱动机构电性连接,所以本发明的卡簧自动安装设备不仅能撑开卡簧,而且工件穿过卡簧的中空结构伸入装配孔内时抵压感应器,感应器受抵压而控制驱动机构驱动撑开机构合拢,撑开机构合拢同步的带动其上定位的卡簧合拢而卡于工件上,所以本发明的卡簧自动安装设备也能将卡簧合拢而装配于工件,可以看出本发明的卡簧自动安装设备的加工连贯性高,另外由于感应器受工件的抵压后均实时控制驱动机构驱动撑开结构合拢,所以卡簧每次均能合拢装配至工件的预设位置上,所以本发明的卡簧自动安装设备的装配质量稳定性也高。

附图说明

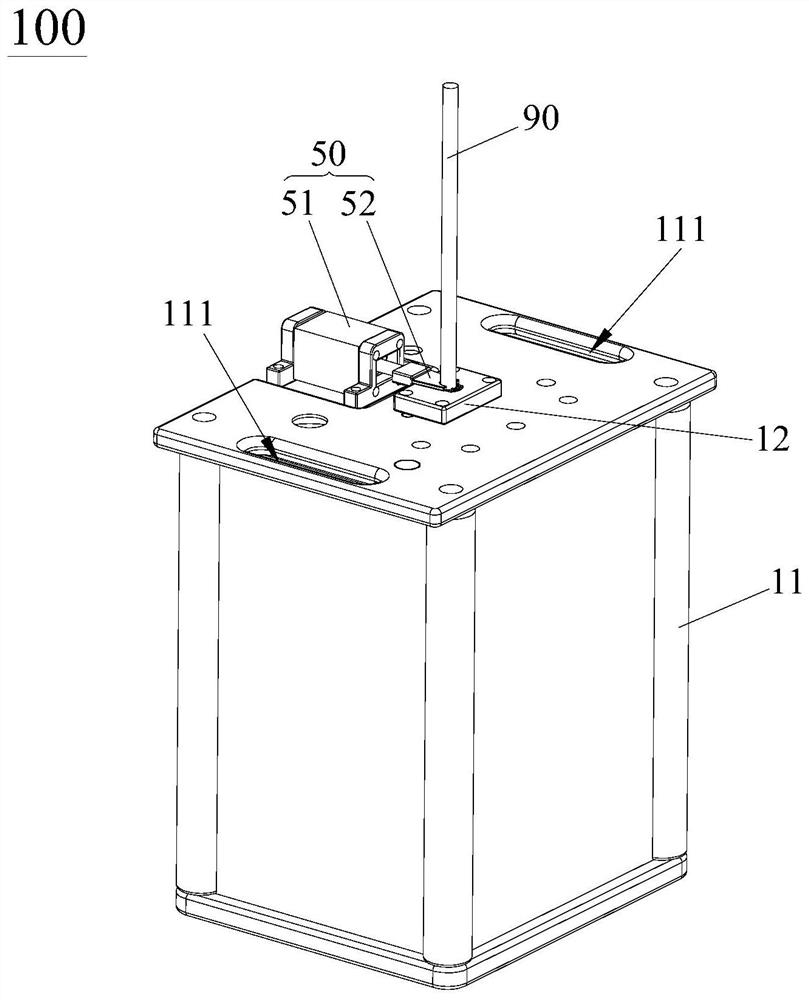

图1是本发明卡簧自动安装设备的立体结构示意图。

图2是图1所示的卡簧自动安装设备隐藏架体上的防护板后另一角度的立体结构示意图。

图3是图1所示的卡簧自动安装设备隐藏架体和支撑机构后的立体结构示意图。

图4是图3所示的卡簧自动安装设备另一角度的立体结构示意图。

图5是图4所示的卡簧自动安装设备隐藏工件后的立体结构示意图。

图6是图5所示的卡簧自动安装设备隐藏顶板后的立体结构示意图。

图7是沿图4中A-A线段剖切后的剖视图。

图8是本发明顶板的立体结构示意图。

图9是图8所示的顶板另一角度的立体结构示意图。

图10是本发明的所要加工的卡簧的立体结构示意图。

具体实施方式

为了详细说明本发明的技术内容、构造特征,以下结合实施方式并配合附图作进一步说明。

如图1至图5、及图8所示,本发明的卡簧自动安装设备100用于将卡簧80撑开以使工件90穿过后卡于工件90上,卡簧自动安装设备100包括承载平台10、驱动机构20、撑开机构30及感应器(图中未示),撑开机构30呈滑动的设置于承载平台10上且用于呈悬空的定位卡簧80,驱动机构20驱动撑开机构30于承载平台10上滑动,撑开机构30的滑动使其张开和合拢,定位于撑开机构30上的卡簧80同步的与撑开机构30进行张开和合拢,承载平台10上开设有供工件90插入的装配孔14,呈悬空的定位于撑开机构30上的卡簧80的中空结构81正对装配孔14,感应器设置于装配孔14内并与驱动机构20电性连接,撑开机构30张开后工件90穿过卡簧80的中空结构81伸入装配孔14内抵压感应器,感应器受抵压而控制驱动机构20驱动撑开机构30合拢,撑开机构30合拢同步的带动其上定位的卡簧80合拢而卡于工件90上,故卡簧80每次均能装配至工件90的预设位置上,提高了装配质量的稳定性,另外卡簧80的张开和合拢均在卡簧自动安装设备100完成,实现卡簧80和工件90能于同一加工工位的装配,提高加工连贯性。本发明所加工的工件90为轮轴,但不限于此。如图10所示,本发明所加工的卡簧80为当前所常用的轴用卡簧,但不限于此,轴用卡簧具有开口式的环体82和由环体82所围成的中空结构81,该中空结构81为一通孔,环体82的两端上开设有用于卡簧钳的钳嘴卡入的钳孔83。为了更平整地支撑呈悬空定位的卡簧80以便于工件90快速对准插入卡簧80的中空结构81,承载平台10于装配孔14顶部的边缘处设置有定位槽15,卡簧80的环体82定位于定位槽15上。举例而言,本发明的感应器为压力感应器,当然,根据实际需要,感应器可设置为红外感应器、激光感应器或距离感应器,一样能够检测出是否有工件90插入或插入的工件90的位置,故不以此为限。更具体地,如下:

如图3至图7所示,撑开机构30包括于承载平台10上彼此滑移靠近或远离的第一撑开件31和第二撑开件32。为了使第一撑开件31和第二撑开件32呈悬空地定位卡簧80,第一撑开件31和第二撑开件32上各安装有定位件33,卡簧的钳孔83各穿置于定位件33上。具体地,第一撑开件31和第二撑开件32呈对称设置,更具体地,第一撑开件31和第二撑开件32呈对称的并排设置,这样的设置使得第一撑开件31和第二撑开件32的彼此滑移靠近或远离能将卡簧80平衡的张开或合拢。

如图7至图9所示,承载平台10上开设有滑动槽16,第一撑开件31和第二撑开件32呈滑动的设置于滑动槽16中。为使彼此滑移远离后的第一撑开件31和第二撑开件32自动地恢复靠近,卡簧自动安装设备100还包括设于撑开机构30与承载平台10之间的复位件40,复位件40恒具有驱使第一撑开件31和第二撑开件32相互滑移靠近的运动趋势,举例而言,复位件40为弹簧,当然,根据实际需要可将复位件40设置为压簧或扭簧,或者于第一撑开件31和第二撑开件32各与顶板12之间接通高压空气,用气压顶推第一撑开件31和第二撑开件32相互靠近,故不以此为限,于本实施方式中,弹簧设置有两个,其中弹簧的一端安装于滑动槽16中,弹簧的另一端对应安装于第一撑开件31和第二撑开件32上,但不限于此。

如图3至图7所示,第一撑开件31和第二撑开件32之间具有一受推结构34,驱动机构20具有与受推结构34配合的顶推结构21,第一撑开件31与第二撑开件32之间借由顶推结构21和受推结构34的配合实现彼此滑移靠近或远离。具体地,受推结构34与顶推结构21呈凹凸配合,受推结构34和顶推结构21的配合简单有效,容易布置实施。更具体地,驱动机构20驱动顶推结构21插入至受推结构34而连动第一撑开件31和第二撑开件32相互滑移远离,驱动机构20驱动顶推结构21脱离于受推结构34而连动第一撑开件31和第二撑开件32相互滑移靠近,以使驱动机构20更简单方便地驱动第一撑开件31和第二撑开件32之间的滑移靠近或远离。

如图2至图7所示,驱动机构20包括推杆22和安装承载平台10上的驱动器23,推杆22的第一端连接于驱动器23的输出端,推杆22的第二端形成呈倾斜状的顶推结构21,受推结构34呈供顶推结构21插入配合的凹陷状,驱动器23与感应器电性连接,驱动器23驱动推杆22做直线往复运动。具体地,凹陷状的受推结构34与撑开机构30同步的张开和合拢,使得卡簧80能快速响应撑开机构30的张开和合拢动作。更具体地,第一撑开件31与第二撑开件32相对的侧面形成凹陷状的受推结构34,受推结构34呈一可体积的锥体状的缺口,第一撑开件31和第二撑开件32相对的侧面呈倾斜结构,借由第一撑开件31与第二撑开件32的倾斜结构对接形成受推结构34,顶推结构21呈锥体状,顶推结构21与受推结构34的结构简单,而且两者的配合稳定有效。举例而言,驱动器23为气缸,当然,根据实际需要,驱动器23可设置为液压缸,一样能够驱动推杆22做直线往复运动,故不以此为限。

如图1至图9所示,承载平台10包括架体11、安装于架体11的顶板12和设置于架体11内的承载座13,顶板12上开设有穿置通孔121,承载座13上开设有正对于穿置通孔121的承载孔131,穿置通孔121和承载孔131共同形成装配孔14。具体地,卡簧自动安装设备100还包括支撑机构50,支撑机构50包括支撑件51和安装于架体11上的动作装置52,支撑件51的第一端安装于动作装置52的输出端,动作装置52驱动支撑件51朝工件90作靠近或远离的移动,动作装置52能驱动支撑件51支撑起工件90,使得工件90与卡簧80的装配过程更加稳定,支撑件51的第二端设置有与工件90外缘相匹配的缺口,以进一步加强支撑件51对工件90的支撑效果。举例而言,动作装置52为气缸,当然,根据实际需要,动作装置52可设置为液压缸,一样能够驱动支撑件51。为便于搬运卡簧自动安装设备100,架体11顶部的左右两端各开设有提拉通孔111。

结合附图1至图10,对本发明的卡簧自动安装设备100的工作原理进行说明:将卡簧80的钳孔83穿置于定位件33上,并使卡簧80的环体82放置于定位槽15上,以呈悬空的定位卡簧80。操作驱动器23驱动推杆22向上做直线运动,使得推杆22上锥体状的顶推结构21插入撑开结构30的凹陷状的受推结构34中,顶推结构21插入受推结构34而连动第一撑开件31和第二撑开件32于滑动槽16中相互滑移远离,使得各安装于第一撑开件31和第二撑开件32上的定位件33做相互远离的运动,从而撑开卡簧80,此时复位件40被压缩。然后操作动作装置52驱动支撑件51运动至穿置通孔121的上方,操作工件90穿过卡簧80的中空结构81并先后插入至穿置通孔121和承载孔131中,支撑件51的第二端上缺口贴合于工件90,以稳定地支撑起工件90,穿置通孔121和承载孔131共同形成装配孔14,此时工件90会抵压装配孔14中的感应器,感应器受到抵压而控制驱动器23驱动推杆22向下做直线运动,使得推杆22上锥体状的顶推结构21脱离撑开结构30的凹陷状的受推结构34,复位件40展开而带动第一撑开件31和第二撑开件32于滑动槽16中相互滑移靠近,使得各安装于第一撑开件31和第二撑开件32上的定位件33做相互靠近的运动,从而令已撑开的卡簧80合拢而卡于工件90上,工作原理如上所述。

与现有技术相比,本发明的卡簧自动安装设备100包括承载平台10、驱动机构20、撑开机构30及感应器(图中未示),撑开机构30呈滑动的设置于承载平台10上且用于呈悬空的定位卡簧80,驱动机构20驱动撑开机构30于承载平台10上滑动,撑开机构30的滑动使其张开和合拢,定位于撑开机构30上的卡簧80同步的与撑开机构30进行张开和合拢,承载平台10上开设有供工件90插入的装配孔14,呈悬空的定位于撑开机构30上的卡簧80的中空结构81正对装配孔14,感应器设置于装配孔14内并与驱动机构20电性连接,所以本发明的卡簧自动安装设备100不仅能撑开卡簧80,而且工件90穿过卡簧80的中空结构81伸入装配孔14内时抵压感应器,感应器受抵压而控制驱动机构20驱动撑开机构30合拢,撑开机构30合拢同步的带动其上定位的卡簧80合拢而卡于工件90上,所以本发明的卡簧自动安装设备100也能将卡簧80合拢而装配于工件90,可以看出本发明的卡簧自动安装设备100的加工连贯性高,另外由于感应器受工件90的抵压后均实时控制驱动机构20驱动撑开结构30合拢,所以卡簧80每次均能合拢装配至工件90的预设位置上,所以本发明的卡簧自动安装设备100的装配质量稳定性也高。

以上所揭露的仅为本发明的较佳实例而已,不能以此来限定本发明之权利范围,因此依本发明权利要求所作的等同变化,均属于本发明所涵盖的范围。

- 卡簧自动安装设备及其卡簧顶推装置

- 卡簧自动安装设备