一种机械打断及熔断组合多断口激励熔断器

文献发布时间:2023-06-19 10:06:57

技术领域

本发明涉及电力保护、控制和电动汽车领域,尤其是指通过外部信号控制切断电流传输电路的熔断器。

背景技术

电路过电流保护的熔断器是基于流过熔断器电流产生的热量熔断,存在主要的问题是熔化、汽化熔体的电流和通过熔体的负载工作发热是通过温度差异区分是否动作,具有一定的原理制约:由于耐受电流发热和分断电流发热熔化,都源于流过熔断器的熔体的电流,一方面:如果工作电流时熔断器温升和功耗低,及或者如果耐受较强的短时过载/冲击电流(例如电动汽车启动或爬坡时的短时大电流)的条件下,一定幅值故障电流无法达到足够快的分断保护速度;另一方面:在一定幅值故障电流足够快的保护速度条件下,难以承载较高工作电流,温升和功耗较高,或难以耐受较大的过载/冲击电流而不损伤,并带来需要较好散热条件、较大体积、较高成本的附加要求。例如在新能源车主回路,如果负载出现低幅值过载或短路电流的情况,选用小额定电流规格的传统熔断器不能满足正常负载电流和短时间过大电流工作的要求,如果选用大额定电流规格的传统熔断器不能满足保护速度的要求。新能源车辆电池包,在低电量时,短路情况下输出电流幅值不大,如熔断器不能及时快速熔断,仍可能导致短路点的电弧持续过长时间起火燃烧或者电池包过大电流持续发热损伤、起火燃烧。

另外,热熔熔断器不能和外部设备通讯,不能由除电流之外的其它信号触发,如果车辆出现严重碰撞、泡水或者暴晒后电池温度过高等情况不能及时切断电路,则有可能导致电池包损坏甚至车辆烧毁的严重事件发生,或者车壳体持续带电,影响人员逃生。

目前,市场上存在一种快速分断的电路的可激发开关结构,其主要包括气体发生装置、导电端子,气体发生装置产生高压气体带动活塞冲断导电端子,实现电路快速断开的目的。但是,其存在有一些严重不足和缺陷:受限于是断口过电流在空气中燃弧,难以熄灭大幅值的故障电流电弧,或者需要很大空间体积;电弧利用空气冷却和分断,熄灭受气压、温湿度、空气杂质等的影响较大,可靠性不佳;分断过程中,电弧直接灼烧活塞头部,灼烧损伤会影响到顺利灭弧;如果小体积空间中空气熄灭大幅值电流电弧,断后的绝缘电阻也比较低,造成需要较大体积进行灭弧等。

发明内容

本发明所要解决的技术问题是提供一种通过熔断结合机械力断开导体的熔断器,利用熔断器可靠分断大幅值电流能力,通过集成设计,使熔断器并联在一些断口上,并在一定条件下串联在一些断口上,熔断器并联导电板降低非分断状态的温升功耗和提升抗电流冲击能力,熔断器只需要很小载流能力。需要分断动作时,使激励器和打断装置断开部分导电板,熔断器大幅降低与其并联的断口的电弧能量,保护并联断口在大电流下安全恢复绝缘介电性能,并利用熔断器串联在一些断口上,限制串联断口通过的电弧能量值,保护断口安全分断一定幅值的过电流,并不超过安全限值;利用打断装置联动可以控制断口动作次序不同,灵活利用熔断器保护并联断口和并联断口,提升大幅值过电流分断能力,在小电流幅值过电流也可以快速完成分断,实现从零电流到最大分断能力之间所有过电流的快速、可靠分断,大幅降低体积,节省成本。

为解决上述技术问题,本发明提供的技术方案一种机械打断及熔断组合多断口激励熔断器,其特征在于包括壳体、在所述壳体内开设有空腔,至少一根导体穿设在所述壳体中并从所述空腔中穿过;在所述壳体空腔内设置有至少一个激励装置和一个打断装置;所述激励装置可接收外部激励信号驱动所述打断装置动作,断开与其对应的导体并在所述导体上形成至少两个断口;在所述导体上并联设置有至少一根熔体;所述熔体与其中至少一个断口并联,所述熔体与至少一个断口串联。串联断口的存在,保证了熔体不能熔断时,电路也必须通过串联断口断开。

在所述壳体中设置有填充有灭弧介质的灭弧腔室;所述熔体部分或全部穿设在所述灭弧腔室中,所述熔体的熔断断口位于所述灭弧腔室中。灭弧介质有助于灭弧。

与所述熔体并联的断口先断开形成,与熔体串联的断口后断开形成。

在所述壳体内开设有至少两个相邻空腔,导体穿设在所述壳体中并从所述相邻空腔中穿过;所述导体一侧的每个空腔中设置有一个激励装置和一个打断装置;不同所述空腔中的激励装置和打断装置可以位于所述导体的同一侧或不同侧;所述打断装置上设置有至少一个冲击头,所述激励装置可接收外部激励信号驱动与其对应的打断装置打断导体形成至少一个断口。其目的在于可通过不同激励装置接收激励信号的先后顺序,控制导体上断口的形成顺序。

所述打断装置上间隔设置有至少两个冲击头,每个冲击头在导体上至少形成一个断口。

所述冲击头与导体间距离不同;与导体距离最近的冲击头在导体上最先形成断口;所述熔体并联在最先断开的断口处。其目的在于通过打断装置冲击头导体距离不同,实现导体的断口的形成顺序。

所述激励装置为气体发生装置;所述打断装置为活塞,所述打断装置与所述空腔的接触面处为密封接触或小于0.1mm的间隙接触。保证激励装置产生的高压气体能够驱动打断装置断开导体。

所述打断装置与所述空腔间设置有保持所述打断装置初始位置的限位结构。

在所述打断装置对应的导体上设置有降低导体强度的断开薄弱处,所述断口在所述断开薄弱处断开形成。所述断开薄弱处为在导体开设的减截面结构、提高导体断口处应力结构及或在导体断口处采用机械强度低的材料。所述减截面结构为在导体的一边侧或两边侧开设缺口、在导体一面或两面横跨其宽度开设U型槽、V型槽、在导体上开设孔的一种或多种结构组合。

在所述熔体上设置有熔断薄弱处,熔体在熔断薄弱处熔断。所述熔体薄弱处为在熔体上开设的变截面结构、狭径、及或在熔体上设置的低温熔化导体、及或应用导电率不同的导体材料。通过设置降低导体机械强度的断开薄弱处、熔体上设置熔断的熔断薄弱处,加速导体和熔体的断开速度,断开位置的设计。

所述熔体延长绕过至少一个串联端口后与并联端口连接,形成与导体产生电磁场相互作用的电磁场拉长导体断口形成后的电弧路径。

所述冲击头冲击端为收缩面结构、尖状结构,斜面结构或两侧呈尖端内凹形结构。

本发明的激励熔断器可在配电电源,储能设备,用电设备及或车辆上的应用。

本发明的熔断器设计三种工作状态:1.打断装置不动作,导电板无断口,主要电流通过导电板,熔体通过很小的电流,实现低功耗可靠工作,其需要额定电流很小,典型值10~30安培;2.打断装置打断导电板,优先打断与熔体并联的导电板处形成断口,大电流通过未打断的导电板和熔体,熔体熔断;导电板断口处出现电弧能量很小,大部分电弧通过熔体熔断灭弧,绝缘介电性能迅速恢复,典型值100us级别;3.打断装置首先打断未并联熔体的导电板处形成断口,典型值ms级别,可分断零电流和较小幅值电流,因为产生电弧较小,可直接通过空气灭弧,不需通过熔体辅助灭弧。

所述激励装置优选为气体发生装置;采用电流激发化学反应,释放化学能,类似火药燃烧释放能量和压力气体,可以在1ms以下激发出压力气体,比较快速。与压力气体配合的打断装置优选为活塞。

本发明的激励熔断器和传统熔断器比较,其优点在于:1.并联了导电板,提高载流和抗冲击电流能力,降低了温升功耗,减小了体积和成本;2.可以发出激励信号动作,实现了控制分断,动作速度可以很快,而且所并熔断器额定电力与很小,可以快速大幅值切断故障电流;3.即使电流幅值不大,由于串联了断口,小幅值电流甚至特殊情况下零电流也可以快速切断。同时,可以根据需要采用单独机械断开或机械和熔体熔断结合方式断开,适应各种场合的电路保护需要。

本发明的激励熔断器和传统激励熔断器比较,其优点在于:1.可以通过多个断口断开导电板,提高分断可靠性;2.熔体既可以保护并联断口,降低并联断口通过的电弧能量,有利于其绝缘介质强度迅速恢复,通过低额定电流快速分断,实现大电流分断和并联断口绝缘安全恢复;3.通过设置串联断口,补充了并联熔体方式造成的小幅值过电流如果低于熔断器额定电流不能分断,或者幅值不够大,熔断器分断时间过长的问题,4.通过设置不同断口的断开次序,可以根据需要调整采用单独机械断开或机械和熔体熔断结合方式断开,适应各种场合的电路保护需要。

附图说明

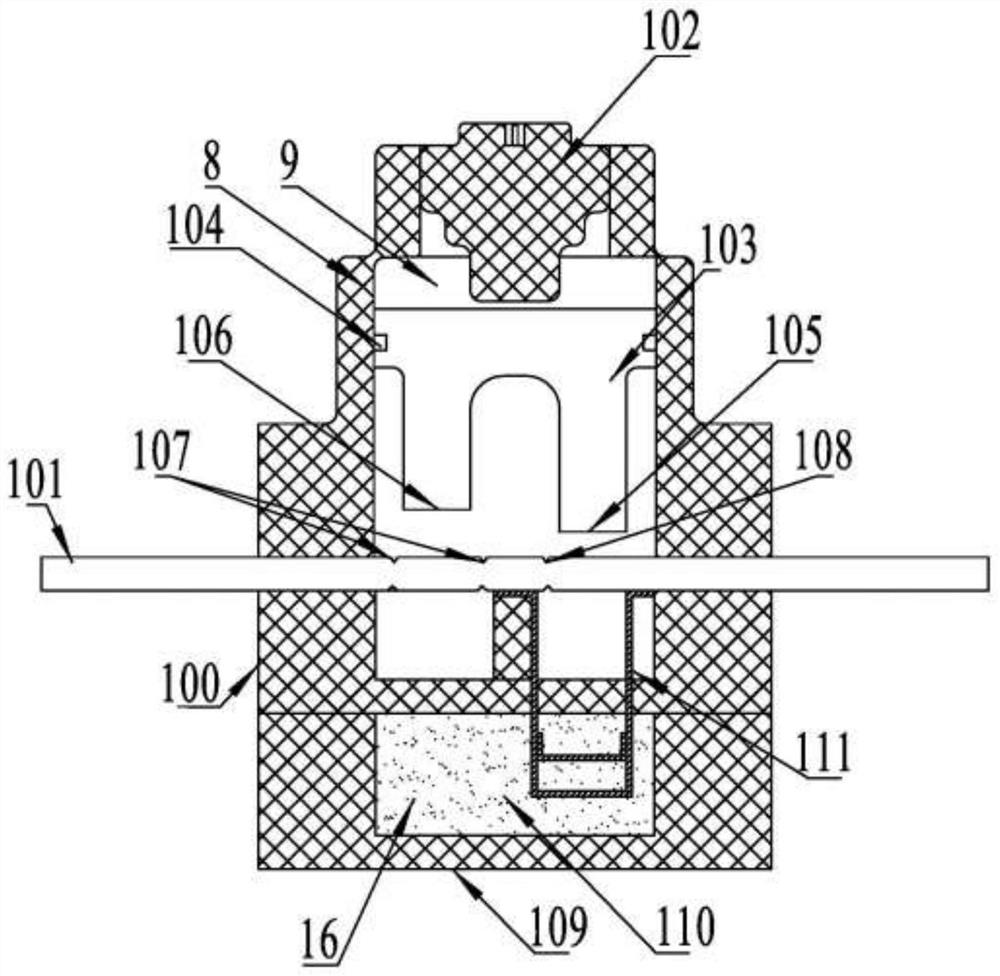

图1,本发明熔断器正面纵向剖面结构示意图。

图2,本发明另一种实施例的纵向剖面结构示意图。

图3,熔体与串联断口、并联断口间的连接,产生磁力灭弧的结构示意图。

具体实施方式

针对上述技术方案,现举实施例并结合图示进行具体说明。本发明的熔断器,主要包括壳体、导体、激励装置、打断装置;参看图1,其中。

壳体100,具有贯通壳体上端的型腔。在壳体100中穿设有导体101,导体101穿过壳体100中开设的型腔,将该型腔分为两部分。导体的两端伸出壳体外部可与外部电路连接。也可以将导体设置在壳体内,然后在其两端分别连接导电端子,导电端子设置在壳体的两端并伸出壳体外部,通过导电端子与外部电路连接。导体形状可以是板状结构、也可以任何截面形状,如圆形、方形、异形、管状等及其组合形状的导体。在以下描述中,均以导电板为例进行说明。导体可以是一根,也可数根并联设置在壳体中。本发明以上下壳体结构进行举例说明,壳体可以左右壳体组合,不限于上下壳体组合。

在位于导电板4上方的型腔中自上而下依次设置有激励装置102和打断装置103。激励装置102固定设置于型腔顶部,通过在型腔中设置的限位台阶限位,其上部通过压板或压套(未图示)进行固定。激励装置102在本实施例为气体发生装置,其可以接收来自外部发送的故障发生时的激励信号,点火起爆产生高压气体,形成驱动力,驱动打断装置动作。激励装置也可以是可接收外部激励信号的机械结构式装置,比如气缸、液压缸、电机等,通过接收外部信号,对打断装置提供驱动力。

打断装置103,设置在激励装置与导电板之间的型腔中,打断装置冲击端与导电板保留有一定距离,用于保证打断装置的冲击力。当然,打断装置也可以直接设置在导电板上面,保证打断导电板即可。当激励装置为气体发生装置时,打断装置与型腔的接触面为密封设置或保留不影响驱动力的小间隙,保证激励装置为气体发生装置时,产生的驱动力全部作用与打断装置上,不会旁泄,以免造成驱动力不足。密封接触通过在打断装置与型腔间设置密封件104实现密封,也可以通过过盈配合实现密封。在打断装置未受到驱动力驱动时,其位于初始位置处时,在打断装置与型腔接触面处设置有限位结构(未图示),保证打断装置固定在初始位置处,不会在型腔内位移造成误动作。限位结构可以是在打断装置的外周上间隔设置有小凸块,在相对应的型腔内壁上开设有凹槽,将打断装置的凸块卡进凹槽中实现位置限定。该限位结构在打断装置受到来自激励装置的驱动力时,可在冲击下断开,解除限位作用。在打断装置的下面沿导电板长度方向间隔设置有至少两个高度不同的冲击头(105、106)。冲击头的冲击端,即冲击头用于切断导电板的一端,其结构可以是收缩面结构,也可以是尖状结构、或冲击头端面中心部位内凹,两侧呈尖状结构、或其他有利于断开导电板的结构。举例:收缩面结构为凸出的弧形结构,尖状结构为刀刃状结构、斜面尖角结构、锥形尖角结构。打断装置为能为激励装置驱动的结构,比如,活塞、滑块类结构。当激励装置为气体发生装置,通过产生的高压气体驱动打断装置位移时,打断装置与壳体内型腔间接触面为密封接触或小于0.1mm小间隙接触,可以保证产生的高压气体驱动打断装置位移切断导电板。对于数毫米级尺寸以上打断装置,保留0.1mm间隙甚至更小以下,泄露足够少的气体不会影响打断装置运动,且能获得良好推动力;打断装置与空腔间接触面密封获得推动力更大,但是打断装置受到的摩擦力一般也较大。因此,如何密封根据气体发生装置产生的高压气体的驱动力而定。密封接触可以通过在打断装置与型腔间设置密封件密封,也可以采用过盈配合方式密封。当激励装置为气缸、液压缸等可接受外部激励信号动作提供驱动力的装置时,打断装置与型腔间接触则不需要密封。

在位于打断装置冲击头下方的导电板相应位置处的一侧分别设置有多个间隔的断开薄弱处(107、108),在本实施例中该断开薄弱处(107、108)设置在位于打断装置冲击头下方的导电板相应冲击头位置处的一侧。冲击头106对应的断开薄弱处107为间隔设置的两个,冲击头105对应的断开薄弱处108为一个,在断开薄弱处107与断开薄弱处108间设置有支撑装置对导电板进行支撑,当支撑装置位于导电板下方时,支撑装置可以是支撑凸台,位于导电板侧面时,可以是固定支撑臂;也可以位于导电板上方,导电板穿设在其中起到支撑作用。在本实施例中,导电板受到打断装置冲击头冲击时,冲击头105先断开导电板断开薄弱处108,在导电板上形成一个断口,随着冲击头继续位移,冲击头10迫使断开薄弱处产生的断口距离增大;随着打断装置继续下移,冲击头106断开导电板上的两个断开薄弱处107,在两个断开薄弱处107处分别形成一个断口,随着断开后的导电板部分在冲击头的迫使下继续位移,使三个个断开薄弱处产生的断口距离不断增大。在本实施例中,通过打断装置的两个冲击头,在导电板上可以形成三个断口,且断开薄弱处107处的断口与断开薄弱处108处的断口为先后形成。当然,也可以打断装置上的多个冲击头与导电板距离相同,那么三个断开薄弱处的断口为同时形同。图1中通过一个冲击头106在水平设置的导电板上形成两个断口,也可以将导电板设置成弯曲或倾斜状态,在其上间隔设置两个断开薄弱处,冲击头可以先断开一个与其最早接触的断开薄弱处形成断口,然后再断开另一断开薄弱处形成断口。

在壳体100的下面还设置有灭弧壳体109,在灭弧壳体109上开设有型腔,在型腔内填充有灭弧介质110。参看图1,两根熔体111穿设在灭弧介质中,熔体的熔断薄弱处位于灭弧介质中。熔体的熔断薄弱处可以是狭径、变截面结构,或在熔体上搭接一段不同电导率的材料,通过电阻的改变引起发热性能改变,加速熔断;也可以是在熔体上搭接一段低温熔断材料(低于熔体本身材质熔点),加速熔断速度。熔体111的两端向上穿过灭弧壳体109和壳体100壳壁后,两端分别与位于断开薄弱处108两侧的导电板并联连接,形成与导电板上形成断口的断开薄弱处108并联,与形成两个断口的两个断开薄弱处107处串联连接。当导体上产生多个断口时,需保证熔体至少与一个断口并联,与一个断口串联。在断口处并联熔体可以是一根,可以是多根。

并联在断口处的熔体有利断口处绝缘介质恢复,断口形成时,由于断口处电阻远大于并联熔体电阻,因此过电流能量主要从并联熔体处泄放,从并联熔体处泄放的过电流能量大概在70%左右,只有少量能量从断口通过,产生的电弧就较小(断口处被击穿绝缘介质少),可以快速灭弧恢复断口处绝缘性能。和熔体串联的断开薄弱处107处的两个断口,由于断开薄弱处108处的泄能,泄放了30%左右的大幅值过电流能量不足以对断开薄弱处107处的两个断口造成烧蚀等损坏。一般采用先断开并联断口,串联断口还没有出现,过电流经导电板流熔体,对于较大幅值过电流,延迟数百微秒后串联断口出现,此时,熔体已经开始熔断动作,即使还未熔体开始熔断动作,由于已经在导电板串联断口出现前已经预热,串联断口出现很短时间内熔体也会熔断,以图1为例,断开薄弱处107的两个断口与熔体111处的熔断断口共三个断口,进行分压,所以串联断口不会出现独自分断过大幅值电流,只需切断较小幅值的过电流即可,由此两个断口都通过熔体得到良好保护。对于耐受电弧能量较强的串联断口,也可以和串联断口同时或稍晚出现,串联断口对过电流幅值有限定作用。

灭弧壳体109可以是单独制作,也可以和壳体为一体结构。在图1中,通过在一个打断装置上设置不同高度的冲击头,在导电板上先后形成多个断口。也可以通过设置多组激励装置和打断装置,通过不同激励装置接收激励信号的先后顺序在导电板上先后形成多个断口。

参看图2,为两组激励装置和打断装置的结构示意图。壳体,由上壳体300、下壳体301、灭弧壳体302组成,各壳体接触面间为密封接触。在上壳体和下壳体中开设有相邻两组空腔,导电板303位于上壳体与下壳体间。在上壳体的每组空腔中分别依次设置有激励装置304、打断装置305。在打断装置305上设置有冲击头306。在冲击头对应的导电板上设置有断开薄弱处310。在距离的打断装置的冲击头最近的导电板断开薄弱处两侧的导电板上并联有并联熔体307。在灭弧壳体中开设有填充有灭弧介质308的灭弧腔室,熔体的熔断薄弱处设置在灭弧介质中。当激励装置为气体发生装置时,打断装置与型腔间设置有密封件309,密封件为密封圈。也可以过盈配合设置。

在图2中,通过两组激励装置和打断装置断开导电板。可以两组激励装置同一时间接收来自外部的激励信号,同时驱动打断装置断开导电板。此种情况下,当打断装置上的冲击头距离导电板距离相同时,同时在导电板上形成多个断口;当打断装置上的冲击头距离导电板距离不同时,距离导电板最近的冲击头在导电板最先形成断口,这种情况时,熔体并联在最先形成的断口处,当断口为三个及三个以上时,最先形成的断口可以是两个或多个,熔体可以与多个同时形成的断口并联,但是必须保证有至少有一个断口与熔体串联。

也可以设置为两组激励装置先后接收激励信号,根据接收激励信号的先后次序驱动打断装置断开导电板形成多个先后形成的断口。当打断装置在导电板形成一个断口时,熔体与最先形成的断口并联,与后形成的断口串联。最先形成的断口可以是两个或多个,熔体可以与多个同时形成的断口并联,但是必须保证有至少有一个断口与熔体串联。

上述必须有至少一个断口与熔体串联的目的在于当故障电流较小不足以熔断熔体时,必须确保电路断开,此时,与熔体串联单的断口断开则可以保证电路断开。

由以上可知,在导电板上先后形成断口,可以通过打断装置上的冲击头距离导电板距离不同形成,也可以通过不同激励装置接收激励信号先后顺序形成。

并联熔体灭弧的工作原理在于:导电板的导通电阻与熔体电阻率相差一个级数,正常情况下,电流几乎全部通过导电板流过,熔体上则有极小电流通过。

在导电板被机械式断开后,导电板断口处的电阻率瞬间增大近乎阻断,此时大部分过电流能量通过熔体通过,小部分在断口处形成电弧泄放,因此,在断口处不会造成断口烧蚀等现象。通过熔体的大部分过电流不会对与其串联的断口造成烧蚀等影响,此时,熔体与串联串口形成分压提高分断电压能力。熔体熔断断口处产生的电弧在灭弧介质中灭弧,与其串联的断口处的电弧较小则通过空气灭弧。

上述实施例中,熔体的材质为金属或其他导电材质;灭弧介质可以是空气、液体、固体等进行灭弧的材质。打断装置的冲击头为平面结构、收缩面结构或尖状结构等。

在上述实施例中,导电板的断开薄弱处的设置目的在于降低导电板断口处的机械强度。可以选择或同时使用但并不限于如下列的削弱断口强度措施:a减小断口截面,断开薄弱处为减截面、开U型槽、开V型槽、孔、中空等或其组合结构,断开薄弱处可设置在所述导电板横截面的任何角度,b.断口应力集中,采用变截面结构在过渡区产生应力集中,如预留缝隙,及或者利用剪切力,c.断口采用低强度导体材料,如锡等d.采用机械力压紧及或固定的预制断口等。

上述熔断器结构中,壳体与壳体间、导电板与壳体间、灭弧腔室与壳体间、熔体与壳体间等接触面处均为密封设置。以高压气体外泄降低驱动力、防止电弧外泄等,影响熔断器工作安全性。

在上述实施例中,熔体还可以延伸至导电板400上与其串联断口处,参看图3,熔体401通过连接导线402和连接导线403与导电板一个断口形成的断开薄弱处404处并联连接,与导电板断口形成的断开薄弱处405呈串联连接。连接导线403上部分电流与在串联断口位置处导电板电流方向相反或垂直,根据电磁场理论,在串联断口处则会产生的磁力可以拉长移动串联断口处产生的电弧进行灭弧。熔体与导电板间的各个断口位置设置关系根据电流产生磁场的理论,需满足产生的洛仑磁力在断口形成时,可以拉长断口处电弧移动电弧,从而冷却电弧,提升串联断口灭弧能力。

上述实施例中,导电板也可以在壳体中并联设置数个导电板,导电板的两端分别通过导电端子与外部电路连接。当多个导电板并联时,由于可以起到分流作用,并联导电板可以拓宽分断电流范围。

本发明的工作原理:以图1为例说明。

当无故障电流产生,但是需要在某些特定条件下需要断开电路时,可预先在外部控制系统中设定条件向激励装置输送激励信号,此时,激励装置接收激励信号动作,点火起爆释放高压气体,驱动打断装置先后断开导电板,此时,由于流向灭弧熔体的电流不足以熔断灭弧熔体,电路通过打断装置断开;

当故障电流产生,但是故障电流较小时,当激励装置接收来自外部的激励信号,点火起爆激励装置,使激励装置释放高压气体,驱动打断装置冲断限位机构向下位移冲击导电板;由于冲击头有多个,且距离导电板距离不同,则在冲击导电板时,距离导电板最近的冲击头105先断开其对应的导电板的断开薄弱处,即先断开断开薄弱处108的位置,此时故障电流不足以熔断熔体,由于故障电流小,在断开薄弱处108处的断口产生的电弧较小,可通过空气灭弧;在断开薄弱处108断开后,打断装置继续向下位移,其上的高度高的冲击头106冲击导电板断开其对应的断开薄弱处107,使导电板第二次断开,在导电板形成与熔体串联的两个断口彻底断开电路,由于与熔体并联的断口处的过电流的泄放,与熔体串联的断口处的电流已经变小,产生的电弧已经非常小,可通过空气灭弧。

当故障电流产生,且故障电流较大时,当激励装置接收来自外部的激励信号,点火起爆激励装置,使激励装置释放高压气体,驱动打断装置冲断限位机构向下位移冲击导电板;导电板首先在断开薄弱处108处断开,在断开的瞬间,大部分电流经与至并联的熔体流过,因此,与熔体并联的断开薄弱处108断口处的电弧很小,通过空气可轻易灭弧;熔体则在灭弧介质中的熔断薄弱处熔断,产生的电弧经灭弧介质进行灭弧;同时,随着打断装置的继续位移,导电板在断开薄弱处107处断开产生与熔体串联的第二和第三个断口,由于熔体分压,第二和第三个断口处由于分压电弧也很小,可通过空气很好的灭弧。

当故障电流产生时,故障电流很大时,熔体首先熔断,产生的大电弧在灭弧介质中灭弧;同时,与熔体并联的断开薄弱处108断开形成断口,由于熔体熔断断口对过电流能量的部分泄放,与之并联的断口处的产生的电弧则不足以对断口造成损害,可通过空气灭弧,再随着打断装置的继续位移,在导电板上形成第二和第三个断口,经分压产生的电弧变小,更易灭弧。

图1中,当打断装置的数个冲击头平齐时,可以同时形成几个断口;在无故障电流或故障电流较小时,并联熔体不熔断,多断口可以削减电弧,通过空气可保证灭弧;当故障电流较大时,在多断口产生的同时,并联熔体也跟着熔断,灭弧介质参与灭弧,可快速的进行灭弧,提高灭弧能力;当故障电流很大时,并联熔体熔断,灭弧介质参与灭弧,多断口后形成彻底断开电流进行灭弧。

同理,图2的工作原理与图1的工作原理几乎相同,唯一的区别就是,激励装置可以同时动作,也可以根据各自接收到的激励信号的先后顺序动作或不动作。比如,在无故障电流产生时,可仅通过给没有并联熔体的腔室中的激励装置发出激励信号,使该激励装置动作,驱动打断装置断开导电板,实现电路断开保护;而并联有熔体的导电板处激励装置和打断装置则不动作。当需要多个断口先后断开时,可给需先断开的激励装置激励信号,再延迟给后断开的激励装置激励信号,达到先后断开的目的。

以上可知,本发明的熔断器可以通过不同的激励装置根据接收激励信号的先后进行激发,驱动打断装置在导电板上先后形成断口;也可以通过打断装置的冲击头的高度不同,在导电板上造成数个依次延迟的断口,实现多次灭弧,提高了灭弧能力;同时拓宽了分断电流范围,实现了全电流范围分断,提高了分断能力;且延迟断开的断口可以确保导电板物理断开,提高了熔断器的可靠性,使熔断器性能更优异。

- 一种机械打断及熔断组合多断口激励熔断器

- 一种机械打断及熔断组合多断口激励熔断器