一种碳化硅动态检测设备

文献发布时间:2023-06-19 12:13:22

技术领域

本发明属于半导体检测设备技术领域,具体涉及一种碳化硅动态检测设备。

背景技术

半导体器件比如IGBT、碳化硅等是许多设备都会用到的器件,最常见的碳化硅半导体器件就是晶体管,碳化硅晶体管具阻断电压高、导通压降低、关断时间短以及耐高温等一些列优势,在电力电子器件的应用场合占据了非常大的优势。在碳化硅期间中,SiC BJT具有更加独特的优势,如与SiC MOSFET相近的关断时间,而且无需复杂的栅氧工艺。虽然SiC BJT具有独特优势,但作为流控型器件,在器件工作时,需要持续的基极电流供给,这就需要器件的各项功能均稳定发挥。

现有技术中,为了提升碳化硅器件的各项性能,科研工作者进行了多方面的研究,开发了具有快速开关和低VCESAT的1200V碳化硅双极性晶体管,开发了包括NPN型晶体管的集成碳化硅晶体管等。不管是晶体管的功能有哪些侧重方向,在其投入使用前都需要经过功能测试。

我司前期工作中已经开发了一些晶体管测试仪,比如CN203838298U公开的晶体管扫描测试系统,其包括用于测试晶体管或者二极管的测试仪,还包括继电器组以及继电器控制单元,所述继电器控制单元用于控制每个继电器的通断,所述继电器控制单元设置在测试仪内,测试仪可以同时与多个晶体管器件进行连接,利用继电器的开合来选择所要测试的晶体管,配型单片机等可编程器件,能够实现自动测试,提高测试效率。然而该项设备虽然可以将原有的晶体管测试仪从一个一个样品的低效率检测变成连续的样品检测过程,但是仍需要依赖继电器等电器元件进行样品更换过程,当电器元件的数量受到限制时,样品的检测数量也受到了限制。为了进一步提高碳化硅样品的检测效率,需要开发一种可连续更换检测样品的设备,既能满足大量的待检样本检测需求,又能自动化更换检测样品,减少更换检测样品的工作量。

发明内容

为了解决上述技术问题,本发明提供了一种碳化硅动态检测设备。

本发明的目的是提供一种碳化硅动态检测设备,包括检测设备主体,还包括进样装置,所述进样装置包括立架和外壳,所述立架上铺设有与所述碳化硅器件端口以及检测设备主体接线端口连接的导线,所述导线的与碳化硅器件端口连接的一端连接有导电金属柱,所述外壳的顶部设有穿接口,所述导电金属柱贯穿所述穿接口;

所述外壳内设有样品存储箱、样品传送装置、样品收集箱和控制器,所述样品传送装置安装在所述外壳内侧壁,并位于所述导电金属柱和所述样品存储箱之间,所述控制器安装在所述外壳内壁,所述控制器与所述样品传送装置连接;

所述控制器用于控制所述样品传送装置将所述样品存储箱内的所述碳化硅器件夹持起来,并传输至位于所述导电金属柱下方处,并使所述导电金属柱能插入所述碳化硅器件的端口;

所述控制器还用于控制所述样品传送装置将已检测的所述碳化硅器件转移至所述样品收集箱内,然后再抓取所述样品存储箱内未检测的所述碳化硅器件;

所述外壳上与所述样品存储箱和所述样品收集箱相对应的位置处均设置有活动门。

优选的,上述碳化硅动态检测设备中,所述样品传送装置为机械爪,所述控制器与所述机械爪连接。

优选的,上述碳化硅动态检测设备中,所述样品传送装置包括偏心轮、非偏心的传送轮、传送带、样品夹持件、样品解锁件和旋转电机;

所述偏心轮的连接轴和所述传送轮的连接轴均转动安装在所述外壳内,所述偏心轮的连接轴与所述样品存储箱中心线以及所述导电金属柱中心线位于同一竖线上,且所述偏心轮位于所述样品存储箱与所述导电金属柱之间,所述传送轮位于所述偏心轮侧方,所述传送带传动连接在所述偏心轮和所述传送轮之间,所述传送带上沿其传动方向分散且均布设有多个所述样品夹持件;

所述样品存储箱内底部设有升降装置,所述碳化硅器件叠加放置在所述升降装置上,且位于最顶部的所述碳化硅器件能被所述传送带上的所述样品夹持件夹持起来;

所述样品解锁件安装在所述外壳内壁上,并位于所述样品传送装置侧方,所述样品解锁件与所述传送轮分别位于所述偏心轮的两侧,所述样品解锁件位于所述样品收集箱的正上方,所述样品解锁件能打开靠近其的所述碳化硅器件上的所述样品夹持件。

优选的,上述碳化硅动态检测设备中,所述样品夹持件包括两个设置在传送带上的绝缘的夹臂,优选的,所述夹臂为弹力夹臂或者与所述传送带之间通过弹力件连接;

所述样品解锁件包括两个顶梁斜杆,每个所述顶梁斜杆与其同侧的所述夹臂位置相对,当所述偏心轮从最高处旋转至最低处并经过所述样品解锁件时,所述顶梁斜杆与其同侧的所述夹臂逐渐抵接,并将所述夹臂向远离所述碳化硅器件的方向顶离,当偏心轮继续向最低处旋转,则所述顶梁斜杆逐渐与所述夹臂分离。

优选的,上述碳化硅动态检测设备中,每个所述夹臂的表面均设置有倾斜边缘,所述倾斜边缘连接有弹力件的一端,所述弹力件的另一端与所述传送带连接;优选的,所述倾斜边缘为一半圆台形或者小于一半圆台形的形状,其靠近所述传送带的一面为平面,该平面与传送带不接触;

所述顶梁斜杆朝向所述偏心轮的一面为弧面,且所述弧面的弧度与所述偏心轮从最高处旋转至最低处并经过所述样品解锁件时的边缘轨迹相匹配。

优选的,上述碳化硅动态检测设备中,两个所述顶梁斜杆之间通过挡板连接,所述挡板与所述偏心轮之间留有距离,所述样品夹持件的厚度小于所述碳化硅器件的厚度。

优选的,上述碳化硅动态检测设备中,所述弹力件为弹簧或者弹力气囊,并且,所述弹力件可相对于传送带活动。

优选的,上述碳化硅动态检测设备中,沿所述传送带的两个边缘均设有凸缘,所述弹力件连接在所述凸缘上。

优选的,上述碳化硅动态检测设备中,所述将所述立架为电动伸缩架,所述电动伸缩架与所述控制器连接。

优选的,上述碳化硅动态检测设备中,所述升降装置为电动升降台,且所述升降装置的上表面为斜面,所述斜面与位于所述升降装置正上方的所述样品夹持件平行。优选的,所述升降装置的顶部设有压力传感器,所述控制器与压力传感器连接。

与现有技术相比,本发明具有以下有益效果:

1、我司前期开发的碳化硅器件动态参数测试台系列适用于碳化硅二极管等器件的时间参数测试,该设备能够满足市场对于碳化硅件的检测需要,为了进一步提高设备的性能,并且开发出更多符合市场需求的设备,本发明开发出了与碳化硅检测设备配套使用的可连续检测的进样装置,可将待检的所有碳化硅器件连续性测试,比传统的一个一个器件的测试大大提高了测试速度,节约了人力。

2、本发明还设置了特殊结构的样品传送装置,包括偏心轮(其连接轴位于非圆心处)、非偏心的传送轮(其连接轴位于圆心处)、传送带、样品夹持件、样品解锁件和旋转电机,样品夹持件用于夹持碳化硅器件;样品解锁件能打开靠近其的碳化硅器件上的样品夹持件,并使碳化硅器件释放入样品收集箱内;当偏心轮从最高处旋转至最低处并经过样品解锁件时,顶梁斜杆与其同侧的夹臂逐渐抵接,并将其向远离碳化硅器件的方向顶离,此时,碳化硅器件缺少了夹持力而掉落,当偏心轮继续向最低处旋转,则顶梁斜杆逐渐与夹臂分离。上述结构配合传送带使用,传送带上可依次承载多个碳化硅器件,实现了送样的流水化,比机械爪更为节约时间,进一步提高了检测效率。

3、本发明中,每个夹臂远离碳化硅器件的一表面设置有特殊形状的倾斜边缘,其配合偏心轮的工作,顶梁斜杆持续与夹臂接触,则在该过程中一直维持样品夹持件的解锁状态,解锁流畅度好。

附图说明

图1为本发明实施例1的碳化硅动态检测设备的主视结构示意图;

图2为本发明实施例2的样品传送装置的侧视工作状态图一;

图3为本发明实施例2的样品传送装置的侧视工作状态图二;

图4为本发明实施例2的样品传送装置的侧视工作状态图三;

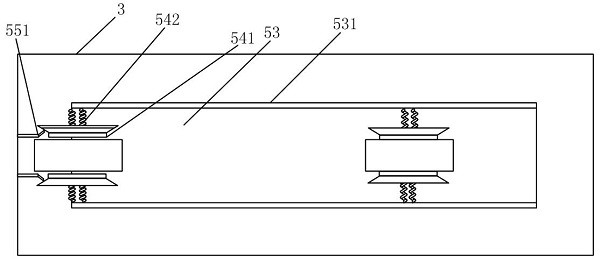

图5为本发明实施例2的样品传送装置的俯视结构示意图;

图6为本发明实施例2的导电金属柱与碳化硅器件的夹角图;

图7为实施例3的样品传送装置与解锁装置的俯视连接示意图;

图8为实施例3的样品传送装置与解锁装置的俯主视连接示意图。

具体实施方式

为了使本领域技术人员更好地理解本发明的技术方案能予以实施,下面结合具体实施例和附图对本发明作进一步说明。

在本发明的描述中,需要理解的是,术语“中心”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。在本发明的描述中,除非另有说明,“多个”的含义是两个或两个以上。

实施例1

一种碳化硅动态检测设备,包括检测设备主体1,检测设备主体1用于产生不同的电流、电压、脉冲信号等,用于测试碳化硅器件101的电学性能,比如,检测设备主体1可以采用我司(陕西开尔文测控技术有限公司)的KEW6400型号的功率器件动静态测试一体机,还可以采用青铜剑脉冲信号发生器IGBT测试SiC测试功率器件PSG-06。现有技术的碳化硅测试设备一般具有接线端口,通过将碳化硅器件101的不同接口端与测试设备的不同接线端口连接,将测试设备产生的脉冲信号等传输给测试碳化硅器件101,然后测试设备在根据测试情况反映测试结果。本发明开发了一种与检测设备主体1配套使用的进样装置,以实现碳化硅器件101的连续进样,使碳化硅器件101检测设备实现批量自动化检测。

进样装置的结构参见图1,包括立架2和外壳3,立架2用于支撑与碳化硅器件101端口以及检测设备主体1接线端口连接的导线,导线的与碳化硅器件101端口连接的一端采用导电金属柱21结构,该结构具有刚性和导电性,方便接入碳化硅器件101端口和导电,导线铺设在立架2顶部,导电金属柱21固定在立架2底部;优选的,立架2可以是参见图1所示的T形架,也可以是倒L形、工字形或者方形架。外壳3的顶部设有穿接口,导电金属柱21贯穿穿接口设置。当导电金属柱21的数量为多个,则穿接口的数量与之相匹配,且位置一一对应设置。外壳3内设有样品存储箱4、样品传送装置5、样品收集箱6和控制器,样品存储箱4和样品收集箱6安装在外壳3内,样品传送装置5安装在外壳3内侧壁,并位于导电金属柱21和样品存储箱4之间的位置,控制器安装在外壳3内壁。样品存储箱4用于堆叠放置待检测的碳化硅器件101,比如碳化硅晶体管等,样品传送装置5用于将样品存储箱4内的碳化硅器件101夹持起来,并传输至外壳3内靠近导电金属柱21的位置,使导电金属柱21插入对应的碳化硅器件101端口,然后检测设备主体1实施不同的测试项目。需要说明的是,外壳3上穿接口的位置应当与碳化硅器件101的端口位置相对应,保证所有的导电金属柱21能够匹配插入相应的碳化硅器件101的端口。待检测结束后,样品传送装置5将已检测的碳化硅器件101转移至样品收集箱6内,然后再抓取样品存储箱4内新的未检测碳化硅器件101。

在本实施例中,样品存储箱4的内底面为斜面或者水平面,样品存储箱4的尺寸与碳化硅器件101的尺寸接近,既能保证碳化硅器件101放入样品存储箱4内,又能保证碳化硅器件101在样品存储箱4内单摞叠加放置。样品传送装置5为机械爪,其具有抓取碳化硅器件101的抓取部,还具有控制抓取部移动方位的动力部,还具有支撑动力部和抓取部的承重部,比如参照CN212706773U机械爪结构。需要说明的是,本实施例只是利用了机械爪的抓取东西和放下东西的功能,所有现有技术的机械爪,只要体积大小在1立方米以内都可以使用,根据待检测碳化硅器件101的尺寸选择合适体积范围的机械爪,比如1-10立方分米。

控制器采用现有技术的89C51系列单片机或者STM32系列控制器,其与机械爪电连接,控制器连接室内电源或者电池,检测设备的工作流程如下:先在样品存储箱4内叠加放置待检碳化硅器件101,然后开启检测设备主体1的开关,使其处于待检测状态,控制器中预设碳化硅器件101的检测时间和相邻碳化硅器件101检测间隔时间,然后控制器控制机械爪抓取碳化硅器件101并将其移动,最终使碳化硅器件101移动至与导电金属柱21连接,之后该碳化硅器件101被检测设备主体1检测,待该碳化硅器件101检测结束,记录检测结果,则控制器控制机械爪将该碳化硅器件101放入样品收集箱6内,然后控制器接着控制机械爪将下一个碳化硅器件101抓取并进行检测和记录检测结果,如此循环,直至所有的碳化硅器件101检测完毕,关闭检测设备主体1。

优选的,在本实施例中,为了防止不同碳化硅器件101在检测前的相互剐蹭而损伤,相邻的碳化硅器件101之间放置防撞垫,控制器控制机械爪抓取上一碳化硅器件101检测完毕并放入样品收集箱6内后,其继续控制机械爪抓取位于下一碳化硅器件101上的防撞垫,并放入样品收集箱6内,接着控制器继续控制机械爪抓取新的未检测碳化硅器件101进行检测,检测完毕后放入样品收集箱6内;如此循环,直至所有碳化硅器件101检测完毕,关闭检测设备主体1。

优选的,为了方便碳化硅器件101的放置和回收,外壳3上与样品存储箱4和样品收集箱6相对应的位置设置有活动门,该活动门能够打开和关闭。

实施例2

一种碳化硅动态检测设备,与实施例1的结构基本相同,区别在于,本实施例不设置防撞垫结构,且样品传送装置5不采用机械爪,而采用以下结构:

参见图2-6,本实施例的样品传送装置5包括偏心轮51、非偏心的传送轮52、传送带53、样品夹持件54、样品解锁件55和旋转电机;偏心轮51和传送轮52的转轴转动连接在外壳3内侧壁,或者偏心轮51和传送轮52的转轴转动连接在外壳3内设置的立柱31上,样品存储箱4和样品收集箱6安装在外壳3内,控制器安装在外壳3内壁;样品传送装置5安装在外壳3内侧壁,并位于导电金属柱21和样品存储箱4之间的位置,具体的,样品传送装置5的偏心轮51的转轴与样品存储箱4中心线以及导电金属柱21中心线位于同一竖线上,偏心轮51位于样品存储箱4以及导电金属柱21之间,传送轮52位于偏心轮51侧方,偏心轮51的转轴和传送轮52的转轴位于同一水平线,或者二者转轴之间的间距在1-3厘米,传送带53包裹并传动连接在偏心轮51和传送轮52之间;传送带53上沿其传动方向分散且均布设有多个样品夹持件54,样品夹持件54用于夹持碳化硅器件101;样品存储箱4内底部设有升降装置41,碳化硅器件101叠加放置在升降装置41上,且位于最顶部的碳化硅器件101能被传送带53上的样品夹持件54夹持;样品解锁件55安装在外壳3内壁上,并位于样品传送装置5侧方,样品解锁件55与传送轮52分别位于偏心轮51的两侧,并且,样品解锁件55位于样品收集箱6的正上方,样品解锁件55能打开靠近其的碳化硅器件101上的样品夹持件54,并使碳化硅器件101释放入样品收集箱6内。在本实施例中,控制器与旋转电机连接,旋转电机的固定座安装在外壳3上,旋转电机的输出轴安装在偏心轮51的输出轴或者传送轮52的输出轴上。

本实施例中,参见图5,样品夹持件54包括两个设置在传送带53上的绝缘的夹臂541,夹臂541为弹力夹臂,或者夹臂541与传送带53之间通过弹力件542连接,弹力件542为弹簧或者弹力气囊;弹力件542的一端与夹臂541连接,另一端与与其同侧的传送带53边缘连接;弹力件542的中部与传送带53接触连接,或者弹力件542的中部不与传送带53接触,使得当夹臂541向靠近传送带53边缘方向移动时,与该夹臂541同侧的弹力件542可逐渐压缩;样品解锁件55包括两个顶梁斜杆551,每个顶梁斜杆551与其同侧的夹臂541位置相对,当偏心轮51从最高处旋转至最低处并经过样品解锁件55时,顶梁斜杆551与其同侧的夹臂541逐渐抵接,并将夹臂541向远离碳化硅器件101的方向顶离,此时,碳化硅器件101缺少了夹持力而掉落,当偏心轮51继续向最低处旋转,则顶梁斜杆551逐渐与夹臂541分离。注意顶梁斜杆551长度和角度的设置,保证其不阻挡偏心轮51的旋转,又能在偏心轮51从最高处旋转至最低处(不包含最低处和最高处)时与夹臂541抵接。在本实施例中,为了方便安装弹力件542,沿传送带53的两个边缘均设有凸缘531,弹力件542连接在凸缘531上。

本实施例的工作原理如下:先在样品存储箱4内叠加放置待检碳化硅器件101,然后开启检测设备主体1的开关,使其处于待检测状态,接着,控制器控制旋转电机旋转,传送带53开始传动,在传动过程中,每隔一段时间t1,从样品存储箱4正上方经过一个样品夹持件54,从导电金属柱21正下方经过一个样品夹持件54,并且该时间内,偏心轮51旋转了一圈,根据此需求设置偏心轮51的直径、传送轮52的直径以及相邻样品夹持件54之间的距离;控制器控制旋转电机按照特定的频率交替旋转和暂定工作,使偏心轮51转动至最高位置时,恰好有一个碳化硅器件101位于其正上方,并且与导电金属柱21接通,参见图2,当偏心轮51从最高位置转动至最低位置时,恰好有一个碳化硅器件101从偏心轮51与样品解锁件55之间经过,样品解锁件55打开了样品夹持件54,碳化硅器件101落入样品收集箱6内,参见图3,当偏心轮51转动至最低位置时,恰好有一个碳化硅器件101位于其正下方,并且样品夹持件54夹持了位于样品存储箱4内的最上方的碳化硅器件101,参见图4。比如,碳化硅器件101的检测时间为t1,则旋转电机的暂停时间为t1,后一碳化硅器件101转移至前一碳化硅器件101位置所需时间为t2,则旋转电机的旋转时间为t2,通过这个频率的设置,保证碳化硅器件101可以规律的交替的与导电金属柱21接通,并且可以规律的被样品收集箱6回收,以及规律的抓取新的未检测碳化硅器件101,实现碳化硅器件101的连续检测,无需手动一个一个更换检测样品,提高检测效率;当所有的碳化硅器件101检测完毕,关闭检测设备主体1。传送带53上可依次承载多个碳化硅器件101,实现了送样的流水化,比机械爪更为节约时间,进一步提高了检测效率。

优选的,为了使导电金属柱21与碳化硅器件101之间的衔接更够更佳流畅,导电金属柱21的底端采用上大下小的锥形,由于碳化硅器件101的运动轨迹是一定的,则将碳化硅器件101的端口位置按照朝向述导电金属柱21的方向设置,则在偏心轮51旋转时,碳化硅器件101端口与导电金属柱21之间形成钝角,参见图6,之后慢慢变为垂直,然后再次变成钝角而分离。

在本实施例中,为了升降需求,升降装置41为电动升降台,其与控制器连接,预先设置电动升降台的升降频率,比如导电金属柱21从接触一个碳化硅器件101到另一个新的未检测碳化硅器件101的间隔时间为t3,则升降装置41每隔t3时间上升一个碳化硅器件101高度的位置,在样品传送装置5上,从抓取一个碳化硅器件101到另一个新的未检测碳化硅器件101的间隔时间也为t3,则可保证碳化硅器件101样品的检测与抓取按规律有序进行。

实施例3

一种碳化硅动态检测设备,与实施例2的结构基本相同,区别在于,参见图7-8,本实施例中,样品夹持件54包括设置在传送带53上的绝缘的夹臂541,每个夹臂541远离碳化硅器件101的一表面设置有倾斜边缘5411,倾斜边缘5411为一半圆台形或者小于一半圆台形的形状,其靠近传送带53的一面为平面,与传送带53不接触,由于本发明设置的是偏心轮51,其转动过程中以及倾斜边缘5411的移动过程中,倾斜边缘5411受到了顶梁斜杆551的阻挡而向远离碳化硅器件101的方向移动,移动的距离越多,则阻挡力越大,倾斜边缘5411受到了顶梁斜杆551的阻挡而向远离碳化硅器件101方向移动的距离也越大。

倾斜边缘5411连接有弹力件542的一端,弹力件542的另一端与传送带53固定连接;样品解锁件55包括两个顶梁斜杆551,两个顶梁斜杆551之间通过挡板552连接,每个梁斜杆551与其同侧的夹臂541位置相对,顶梁斜杆551为弯曲形状,且弯曲弧度与偏心轮51从最高处旋转至最低处并经过样品解锁件55时的边缘(这里指的是偏心轮51的靠近样品解锁件55的边缘)轨迹一致或形状接近,保证在此过程中,顶梁斜杆551持续与夹臂541接触,则在该过程中一直维持样品夹持件54的解锁状态,解锁流畅度好。当样品夹持件54移动至与样品存储箱4内新的未检测碳化硅器件101的位置匹配,则样品解锁件55恰好与该样品夹持件54分离,则该样品夹持件54恰好将碳化硅器件101夹住。

优选的,挡板552与偏心轮51之间留有距离,样品夹持件54的厚度小于碳化硅器件101的厚度,比如样品夹持件54的厚度为0.3-0.5cm,则当碳化硅器件101经过挡板552处,其与挡板552接触,但样品夹持件54不与挡板接触,则挡板552可刮挡碳化硅器件101,帮助碳化硅器件101掉落。

为了更好的匹配样品夹持件54的角度,升降装置41的上表面采用斜面,且当样品夹持件54位于升降装置41正上方时,该斜面与该样品夹持件54平行。本实施例可以设置防撞垫结构,样品存储箱4与样品收集箱6相邻设置,且二者相邻壁的顶部设有供防撞垫流动的缺口,升降装置41的斜面最低处位于缺口附近或者与缺口相邻,升降装置41每次的上升位置与及所述缺口下边缘齐平或者略高于所述缺口下边缘,则碳化硅器件101上的防撞垫在重力作用下流入样品收集箱6内。样品夹持件54由于具有一定厚度,其可将碳化硅器件101夹起。

实施例4

一种碳化硅动态检测设备,与实施例2的结构基本相同,区别在于,导电金属柱21可在外壳3的穿接口处上下活动,将立架2设置成电动伸缩架,该电动伸缩架与控制器连接,在控制器中预设立架2的运动频率,先控制立架2的高度,使导电金属柱21位于外壳3上方,然后当偏心轮51转动至最高位置时,恰好有一个碳化硅器件101位于其正上方并处于水平,此时,旋转电机停止旋转,然后控制器控制立架2向下运动,进而带动导电金属柱21向下运动,并垂直插入碳化硅器件101的端口中,当该碳化硅器件101检测结束后,控制器先控制立架2向上运动,进而带动导电金属柱21向上运动,并与碳化硅器件101的端口分离,然后在控制旋转电机继续旋转,如此重复直至所有碳化硅器件101检测完毕。

实施例5

一种碳化硅动态检测设备,与实施例2的结构基本相同,区别在于,升降装置41的顶部设有压力传感器,控制器与压力传感器连接,压力传感器能够感应碳化硅器件101堆叠对升降装置41产生的压力,当样品传送装置5抓取走一个碳化硅器件101,则压力传感器的信号发生一次较大变化,此时控制器控制升降装置41上升一个碳化硅器件101厚度的距离,当设置了压力传感器后,不用在预设实施例2时间t3。

需要说明的是,本发明中未特别提及的部件连接关系均默认采用现有技术,由于其不涉及发明点,且为现有技术普遍应用,故不详述结构连接关系。

需要说明的是,本发明中涉及数值范围时,应理解为每个数值范围的两个端点以及两个端点之间任何一个数值均可选用,由于采用的步骤方法与实施例相同,为了防止赘述,本发明描述了优选的实施例。尽管已描述了本发明的优选实施例,但本领域内的技术人员一旦得知了基本创造性概念,则可对这些实施例做出另外的变更和修改。所以,所附权利要求意欲解释为包括优选实施例以及落入本发明范围的所有变更和修改。

显然,本领域的技术人员可以对本发明进行各种改动和变型而不脱离本发明的精神和范围。这样,倘若本发明的这些修改和变型属于本发明权利要求及其等同技术的范围之内,则本发明也意图包含这些改动和变型在内。

- 一种碳化硅动态检测设备

- 一种功能测试的碳化硅二极管检测设备