用于燃气灶的燃烧器火盖以及应用有该燃烧器火盖的灶具

文献发布时间:2023-06-19 13:29:16

技术领域

本发明涉及燃气灶具的燃烧器,尤其涉及一种用于燃气灶的燃烧器火盖以及应用有该燃烧器火盖的灶具。

背景技术

常见的家用燃烧器,一般具有外火盖和内火盖,连同点火针、热电偶(或同等功能的离子感应针)等元件实现产生火焰、维持火焰等功能。现有的燃烧器外火盖结构一般包括具有多个主火通道的外第一火盖,外第一火盖下端面具有混气室,该混气室与主火通道连通,主火通道在外第一火盖外端面形成主火孔。这类的专利文献可以参考专利号为ZL200520014838.2的中国实用新型专利《一种燃气灶燃烧器用锥形火火盖》(授权公告号CN2842216Y),还可以参考专利号为ZL201120246965.0的中国实用新型专利《一种燃烧器火盖》(授权公告号为CN202149492U)。上述公开的这种单主火孔燃烧方式,存在燃烧后火焰容易跳动,燃烧区域不稳定的不足。现有技术中公开了很多具有稳焰功能的外火盖结构,如专利号为ZL200920112857.7的中国实用新型专利《一种燃气灶外环火盖》(授权公告号为CN201377835Y),该专利中在外火盖外侧立面上开设有稳焰孔,稳焰孔位于外环火孔下方且与外环火孔交替排列,稳焰孔里端与火盖的燃气通道连通。由于稳焰孔的设置使得燃烧效率大大提高,可以减少室内一氧化碳的排放。但溢流液容易进入主火孔或稳焰孔从而堵塞主火通道或稳焰通道,而当堵住的火孔对应点火针附近就使得燃气灶点不着火,当堵住的火孔对应热电偶(或同等功能的离子感应针)附近就使得燃气灶不能维持火焰,综上所述,有待对现有的燃烧器作进一步改进。

发明内容

本发明所要解决的第一个技术问题是针对上述现有技术现状而提供一种能提高点火或保火成功率的用于燃气灶的燃烧器火盖。

本发明所要解决的第二个技术问题是针对上述现有技术现状而提供一种应用有上述燃烧器火盖并能提高一次空气和燃气混合均匀的灶具。

本发明解决上述第一个技术问题所采用的技术方案为:该用于燃气灶的燃烧器火盖,包括有第一火盖,其特征在于:所述第一火盖包括有环形周壁,所述环形周壁包括有局部沿径向向内缩的第一壁部,所述第一壁部上对应点火针和╱或热电偶的位置开设有至少一个通孔。

进一步地,所述环形周壁包括有C形外环壁以及将C形外环壁的端点部连接的C形连接壁,并且所述C形连接壁即为所述第一壁部。内缩的点火孔结构能确保点火针处火孔没有堵塞的风险,大幅提升了点火成功率的安全系数。

进一步地,所述C形连接壁上还分别设置有第一辅助点火孔和第二辅助点火孔,所述第一辅助点火孔和第二辅助点火孔的中心线相交。第一辅助点火孔与第二辅助点火孔以较小直径分布于通孔两侧,起到进一步降低点火孔气流速度,同时增加气量的目的,经试验验证大幅增加了火盖的点火成功率,保证火盖更大的气源适用性。

为了进一步地提高点火成功率,优选地,所述C形连接壁的端点部还分别设置有第三辅助点火孔和第四辅助点火孔,所述第一火盖于所述C形外环壁于径向向外延伸有一圈竖直壁面,所述竖直壁面与所述C形外环壁之间形成有用于稳焰的稳焰槽,而所述稳焰槽对应所述第三辅助点火孔和第四辅助点火孔的位置沿径向宽度局部变宽的扩宽部,所述第三辅助点火孔和第四辅助点火孔分别与扩宽部连通。第三辅助点火孔和第四辅助点火孔中的燃气流出后流入扩宽部中,在保证出气量足够的情况下,大幅降低了第三辅助点火孔和第四辅助点火孔处出口的气流速度,使通孔附近充满低速气流,保证放电即燃的效果。同时点火成功后,火焰可迅速沿点火扩宽部向两侧扩散至稳焰槽,高效保证了点火传火成功率。

为了防止溢液对点火针和╱或热电偶产生影响,优选地,所述第一火盖的顶壁对应所述通孔及辅助点火孔的位置具有沿所述第一火盖的径向方向向外分别延伸的一级防水檐和二级防水檐,所述二级防水檐的最低点高于所述一级防水檐的最低点。

从一级防水檐的制造角度出发,从结构简单的角度考虑,优选地,所述竖直壁面对应所述通孔及辅助点火孔的位置具有自下而上向上凹入的凹口,所述凹口的最低端高于所述通孔,所述竖直壁面开设凹口的部分构成所述一级防水檐。

为了进一步地稳焰第一主火孔,优选地,所述第一火盖包括有同时贯通所述C形外环壁和竖直壁面的第一主火孔和稳焰孔,所述稳焰槽贯通所述第一主火孔和稳焰孔。

进一步地,所述第一火盖包括有沿所述C形外环壁周向间隔设置的第二主火孔,所述第二主火孔的出火直径小于所述第一主火孔。在自上而下的方向上,二级防水檐、一级防水檐、第一主火孔和第二主火孔分别分布在不同的直径上,其直径自上而下逐步减小,因此在防止热电偶时可向第一火盖的内侧放置,防止在保火过程中因少量溢液而产生扑灭火焰的现象,大幅提升了保火成功率。

为了实现第一火盖的防呆,优选地,所述第一火盖内设置有用于定位第一火盖的定位柱,所述定位柱具有竖直开设的竖向孔以及与所述通孔相连通的横向孔,所述横向孔的直径小于所述通孔的直径。

同样地,为了防止溢液对点火针和╱或热电偶产生影响,优选地,所述第一火盖的顶壁的表面至少局部向下凹陷形成有用于缓存溢液的存液槽,并且所述第一火盖的顶壁具有与该存液槽相连通的溢液流出口。存液槽还能在一定程度上减缓溢液对第一火盖之出火孔的影响。

为了进一步地降低点火孔的气流速度,优选地,所述C形连接壁上对应所述第一辅助点火孔和第二辅助点火孔的位置还分别沿径向向内延伸有第一凸壁和第二凸壁。第一凸壁和第二凸壁的设计能够增加第一辅助点火孔和第二辅助点火孔的出气路径,起到降低第一辅助点火孔和第二辅助点火孔的气流速度,能大幅增加火盖的点火成功率。

进一步地,所述第一凸壁和第二凸壁的壁面分别向各自对应的C形连接壁的端点部方向倾斜。第一凸壁和第二凸壁向其倾斜向C形连接壁的端点部即第三辅助点火孔和第四辅助点火孔所在位置,这样能够将燃气导向两处,使得通孔附近充满低速气流,保证放电即燃的效果,另外,由于第三辅助点火孔和第四辅助点火孔中的燃气流出后最终会流入扩宽部中,仍然在保证出气量足够的情况下,可大幅降低了第三辅助点火孔和第四辅助点火孔处出口的气流速度,同样会使通孔附近充满低速气流,保证放电即燃的效果。

为了能够便于用户在清洁炉头时能将第一火盖一并抬起,优选地,所述C形连接壁上还开设有用于连接件安装的第一安装孔,所述第一安装孔与所述通孔间隔设置。利用连接件连接在第一安装孔上,从而将第一火盖连接在其对应的底座上,具有清洁方便的同时还能避免用户在清洁完第一火盖后容易将第一火盖放错的现象发生。为解决第二个技术问题,优选地,提供一种应用有上述燃烧器火盖的灶具,包括有安装座,其特征在于:所述安装座上还设置有:

底座,所述底座呈C形,所述底座包括C形外壁以及将C形外壁的端部连接的C形内壁,并且所述C形内壁围成用来容纳点火针和╱或热电偶的空腔;

第一火盖,覆盖在所述底座之上从而形成位于中央的第一混气室;

第一引射管,所述第一引射管的出气口与所述的第一混气室相连通;以及

第一喷射器,与所述第一引射管的入气口相连通。

为了实现用户能独立地控制内、外环火,优选地,所述安装座上还设置有:

第二混气室,设置在安装座的外围,所述第二混气室包括有同心间隔设置的内圈壁面和外圈壁面以及连接内圈壁面和外圈壁面的底壁,所述内圈壁面和外圈壁面上方覆盖有第二火盖,所述内圈壁面、外圈壁面、底壁以及第二火盖共同围设成所述第二混气室;

第二引射管,设置在所述安装座上,所述第二引射管的出气口与所述的第二混气室相连通;

第二喷射器,设置在所述安装座上,与所述第二引射管的入气口相连通;以及

匀流板,设置在所述第二混气室之外圈壁面、并高于所述第二引射管的出气口,用于匀流所述第二引射管流出的燃气,所述匀流板邻近所述第二引射管的出气口具有窄部。

进一步地,所述匀流板还包括有自所述窄部继续沿燃流动方向流动的宽部,所述窄部与宽部的宽度比为2:3。其中第二混气室内设有匀流板,匀流板的高度高于第二引射管出口,气流在进入第二混气室后由于相切拐角的转向作用气流会部分转向的同时,部分气流会向上流动,但在第二引射管出口处由于切向动量较大,向上的气流流量较小,因此在此处采用4mm的窄部,在保证气流均匀的同时对气流进行导向,向圆周方向进行扩散。在经过25°的转向后,速度逐渐降低,以压力为主,气流向上流动趋势逐渐明显,此时采用6mm宽的宽部可保证气流在100°的范围内进行均匀向上的流动,同时保证了气流的圆周向流动。

进一步地,所述窄部与宽部与所述第二混气室的中心的连线形成有夹角α,并且100°≤α≤150°。如上分析,为了保证气流在100°的范围内进行均匀向上的流动,同时保证了气流的圆周向流动,为此窄部与宽部与第二混气室的中心的连线形成有夹角α,并且100°≤α≤150°。

进一步地,所述第二引射管邻近所述匀流板的窄部局部凸出所述底壁的上表面,并且凸出的部分占所述第二混气室的外围周长的1/3。而在经匀流板125°的旋转后气流基本上能够均匀分布于剩余空腔中,并且可通过第二引射管的凸出部分来控制气流的分布,在整个第二混气室的前125°通过匀流板刚好能够控制住气流的均布情况,其余部分则通过第二引射管之凸出的部分凸来控制气流的均布。

进一步地,所述第二混气室对应所述第二引射管邻近所述匀流板的窄部局部凸出所述底壁之上表面的部分与所述匀流板之间的间隔部分高出所述底壁,并且高出的部分也占所述第二混气室的外围周长的1/3。而经过匀流板后在125°的旋转后气流基本上能够均匀分布于剩余空腔中,1/3部分通过高出的部分能够气流均匀分布。在整个第二混气室中前125°通过匀流板刚好能够控制住气流的均布情况,其余部分则通过高出部分与第二引射器的凸出部分起来控制气流的均布。

为了能够实现第一火盖的连接,优选地,所述底座的C形内壁具有向上延伸的连接座,所述连接座具有与所述第一安装孔对应的第二安装孔,在所述连接件连接在所述第一安装孔和第二安装孔的状态下,能将所述第一火盖与所述底座连接一体。

从结构简单的角度考虑,优选地,所述的连接座的第二安装孔中嵌设有螺母座,所述的连接件为螺钉,与该螺母座螺纹连接。

为了第一火盖的防呆,优选地,所述连接座位于所述第一火盖的第一凸壁和第二凸壁之间以用于定位第一火盖。其中第一凸壁和第二凸壁除了上述的增加第一辅助点火孔和第二辅助点火孔的出气路径,进而起到降低第一辅助点火孔和第二辅助点火孔的气流速度的作用之外,还具有与连接座配合共同起到对第一火盖的防呆作用。

为了避免连接座遮挡通孔而造成点火失败,优选地,所述连接座的最高点低于所述通孔。

为了使得第一引射管的一次空气/燃气混合物混合得更均匀,优选地,所述连接座大致呈“L”型,包括有与所述C形内壁连接的横向部以及向上延伸的竖向部,所述第一引射管的出气口位于所述横向部之下,对应地,所述横向部沿着第一引射管的气流方向自下而上逐渐向上倾斜。其中连接座除了上述的“防呆”作用以外,还具有能将第一引射管的出气口流出的燃气导向通孔以及第一火盖顶部的中央区域,竖向部的部分相当于增加了第一引射管的长度,同时还能使得燃气与一次空气的混合得更均匀后再流入通孔以及第一火盖的顶部之中央区域,提高点火成功率的同时还能避免燃气与一次空气由不同方向的汇合而相互撞击,直接从第一火盖的顶部之中央区域向四周扩散均匀,使其扩散均匀,从而使第一火盖的出火区域能保持稳定和均匀火焰,从而使得上进风燃烧器的火焰短、均匀而有力,不会出现黄焰、回火等缺陷。

为了避免第一引射管内的燃气由入气口至出气口后的压力降低而造成的动能减弱,优选地,所述第一引射管的内腔沿入气口至出气口的气流方向,依次为喇叭段和扩散段,所述喇叭段位于所述第二混气室中并位于所述第二引射管的出气口的下游处,所述喇叭段高于所述第二引射管的出气口而低于所述匀流板。其中,喇叭段高于第二引射管的出气口而低于匀流板,能够使得燃气在二者之间能够被“加速”,给予燃气更大的动力流向第二混气室,使得第二引射管对应的第二火盖的出火区域能保持稳定和均匀的火焰。

为了能够避免第一喷射器被溢液堵塞,优选地,所述第一喷射器被限定在第一喷射座上,所述第一喷射座上设置有用于支承所述第二混气室的第一支承部,所述第二混气室的外圈壁面向下延伸形成有一圈裙边,所述裙边对应所述第一喷射座具有供空气补入的缺口。通过裙边能将溢液阻挡在第一喷射座之外的同时,由于缺口的设置还能促进一次空气更好地进入第一喷射器中,提高一次空气的引射率。

为了能够实现第二火盖的燃烧热效率,优选地,所述第二火盖包括有火盖本体,所述火盖本体的环形周壁沿周向设有主火孔以及与所述主火孔依次交错布置的第一稳焰孔,而所述环形周壁周向地还开设有与所述主火孔和第一稳焰孔相交的凹槽。其中第一稳焰孔是用于稳焰主火孔而与主火孔和第一稳焰孔均相交的凹槽则能构成稳压部,能形成一圈的出火环,在稳焰住主火孔的同时还能显著提高第二火盖的燃烧效率。

进一步地,所述第二火盖的环形周壁于所述第一稳焰孔的下排还设置第二稳焰孔,所述第二稳焰孔的中心线与所述凹槽的中心线的夹角α为锐角。其中主火孔还具有第二稳焰孔,能与第一稳焰孔一起对主火孔起到双重的稳焰作用,另外,第二稳焰孔不与凹槽相交的原因在于:第二稳焰孔能充当第二排主火孔的作用,能提高第二火盖的燃烧热效率,而第二稳焰孔与凹槽的夹角α为锐角,能对冲降低第二稳焰孔的出气速度,以提升稳焰效果的目的。

为了更好地向第二稳焰孔补充二次空气,优选地,所述裙边自下而上逐渐向所述第二稳焰孔倾斜,并且邻近所述第二稳焰孔之下还局部沿径向向内缩形成有内缩区。该裙边自下而上向第二稳焰孔倾斜能更好地使二次空气贴着第二稳焰孔的根部补充,并且由于内缩区能在补充过程中产生空气涡流,空气涡流可卷吸更多的空气进入到第二稳焰孔的火焰根部,使补充空气更加充分,提升燃烧效率和降低烟气。

进一步地,所述第二火盖为呈环状的火盖本体,包括有与所述环形周壁间隔设置的内环壁以及连接内环壁和环形周壁的环状顶壁,所述火盖本体的的环状顶壁沿径向设有引火通道,所述引火通道的底部开有连通所述第二混气室的进气孔,所述内环壁于引火通道的内侧开口下方的位置具有向所述第一火盖的中心方向延伸的引火台。该引火台能减短引火通道与内环火盖的传火距离,并且该引火台能有效防止引火通道的燃气被外界的冷空气稀释,确保了引火台的燃气浓度,同时引火通道对风门开度的适用性增强,即在风门开度较大的条件下也可以保证传火性能。

为了能够实现上述的能够便于用户在清洁炉头时能将整个炉头抬起,除了第一火盖与底座固定连接以外还需要将第二火盖与第二混气室也固定连接,优选地,所述内环壁与所述第二混气室的内圈壁面相抵,对应地,所述内圈壁面具有与所述引火台相抵接的抵接台,并通过自下而上穿过所述抵接台的紧固件与所述引火台连接成一体。为了进一步地使得点火针和热电偶不受周围的风力或是清洁的影响,优选地,所述安装座对应点火针和╱或热电偶的位置具有凸出于所述安装座表面的保护座,所述保护座包括有座体以及设置在该座体中以供点火针和╱或热电偶安装的安装孔,所述点火针和╱或热电偶至少局部被支承在所述座体的顶端上。

与现有技术相比,本发明的优点在于提供一种具有相对燃烧器火盖内缩部的通孔,这样将点火针和╱或热电偶隐藏在底座的C形空腔内以改善点火针和╱或热电偶的使用环境,一方面能防止溢液进入通孔,另一方面还能使得点火针和热电偶不受周围的风力影响、有效地把热电偶与点火针保护起来,进而提高点火针的点火成功率和╱或热电偶的保火率,同时还能延长点火针和╱或热电偶的使用寿命。

附图说明

图1为本发明实施例1中第二火盖的结构示意图;

图2为图1的另一个角度的结构示意图;

图3为图1一个角度的剖视图;

图4为图1另一个角度的剖视图;

图5为图1又一个角度的剖视图;

图6为本发明实施例1中灶具一个角度的剖视图;

图7为本发明实施例1中灶具另一个角度的剖视图;

图8为本发明实施例1中灶具又一个角度的剖视图;

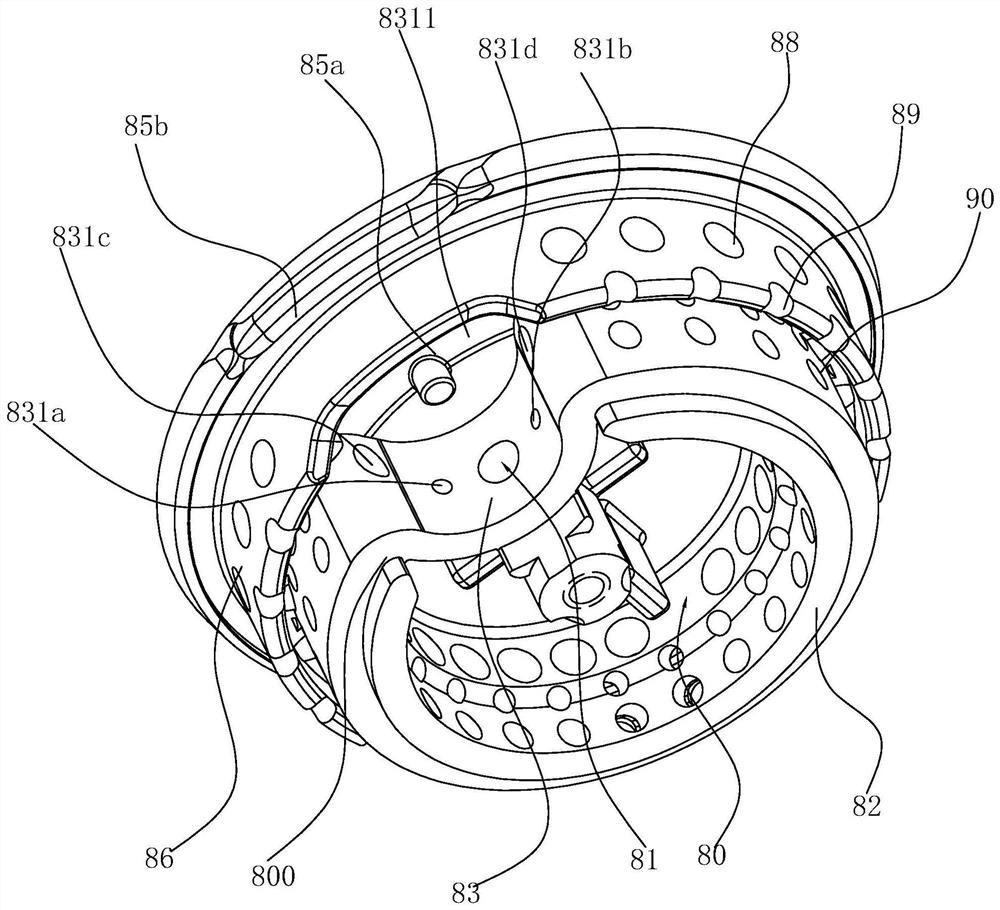

图9为本发明实施例1中灶具中燃烧器的结构示意图;

图10为图9略去第一火盖和第二火盖的结构示意图;

图11为图10一个角度的结构示意图;

图12为图10另一个角度的结构示意图;

图13为本发明实施例1中灶具中燃烧器又一个角度的结构示意图;

图14为本发明实施例2中燃烧器的结构示意图;

图15为本发明实施例2中第一火盖的结构示意图;

图16为本发明实施例2中第一火盖另一个角度的结构示意图;

图17为本发明实施例3中燃烧器一个角度的剖视图;

图18为本发明实施例3中燃烧器另一个角度的剖视图;

图19为图17略去第一火盖和第二火盖的剖视图;

图20为本发明实施例3中第二火盖的结构示意图;

图21为本发明实施例5中第一引射管的结构示意图;

图22为本发明实施例6中燃烧器放置在安装座上的结构示意图;

图23为本发明实施例6中燃烧器一个角度的剖视图;

图24为本发明实施例6中燃烧器又一个角度的剖视图;

图25为本发明实施例6中安装座的结构示意图;

图26为本发明实施例7中第二火盖一个角度的剖视图;

图27为本发明实施例7中第二火盖另一个角度的剖视图;

具体实施方式

以下结合附图实施例对本发明作进一步详细描述。

实施例1

如图1~13所示,为本发明的最佳实施例。本实施例的灶具包括有安装座1,设置在安装座1的外围的第二混气室2,该第二混气室2包括有同心间隔设置的内圈壁面21和外圈壁面22以及连接内圈壁面21和外圈壁面22的底壁23,内圈壁面21和外圈壁面22上方覆盖有第二火盖3,内圈壁面21、外圈壁面22、底壁23以及第二火盖3共同围设成第二混气室2;设置在安装座1上的第二引射管4,该第二引射管4的出气口41与第二混气室2相连通;以及同样设置在安装座1上并与第二引射管4的入气口42相连通9的第二喷射器5,以及设置在第二混气室2之外圈壁面22、并高于第二引射管4的出气口41的匀流板6,该匀流板6用于匀流第二引射管4流出的燃气,并且匀流板6邻近所述第二引射管4的出气口41具有窄部61。第二混气室2内带有匀流板6,匀流板6的高度高于第二引射管4的出气口41,第二引射管4射出的燃气气流在进入第二混气是后由于相切拐角的转向作用气流会部分转向的同时,部分气流会向上流动,但在第二引射管4的出气口41处由于切向动量较大,向上的气流流量较小,因此在此处采用窄部61,在保证气流均匀的同时对燃气气流进行导向,向圆周方向进行扩散,这样能使得第二混气室2的一次空气和燃气混合得更加充足,避免燃气与一次空气由不同方向的汇合而相互撞击,进一步提高了一次空气与燃气混合的均匀度、提高一次空气吸入率的同时,还能有效减少动能损失,使其扩散均匀,从而对由第二混气室2供给第二火盖3的出火区域能保持稳定和均匀火焰,从而使得上进风燃烧器的火焰短、均匀而有力,不会出现黄焰、回火等缺陷,最后,本发明的第二混气室2、第二火盖3均为易于拆卸安装结构,方便用户清洁。

具体地,匀流板6还包括有自窄部61继续沿燃流动方向流动的宽部62,窄部61与宽部62的宽度比为2:3,其中第二混气室2内设有匀流板6,匀流板6的高度高于第二引射管4出口,气流在进入第二混气室2后由于相切拐角的转向作用气流会部分转向的同时,部分气流会向上流动,但在第二引射管4出口处由于切向动量较大,向上的气流流量较小,因此在此处采用4mm的窄部61,在保证气流均匀的同时对气流进行导向,向圆周方向进行扩散。在经过25°的转向后,速度逐渐降低,以压力为主,气流向上流动趋势逐渐明显,此时采用6mm宽的宽部62可保证气流在100°的范围内进行均匀向上的流动,同时保证了气流的圆周向流动。并且,窄部61与宽部62与第二混气室2的中心的连线形成有夹角α,并且100°≤α≤150°。如上分析,为了保证气流在100°的范围内进行均匀向上的流动,同时保证了气流的圆周向流动,为此窄部61与宽部62与第二混气室2的中心的连线形成有夹角α,并且100°≤α≤150°。而第二引射管4邻近匀流板6的窄部61局部凸出所述底壁23的上表面,并且凸出的部分43占第二混气室2的外围周长的1/3,而在经匀流板6125°的旋转后气流基本上能够均匀分布于剩余空腔74中,并且可通过第二引射管4的凸出部分来控制气流的分布,在整个第二混气室2的前125°通过匀流板6刚好能够控制住气流的均布情况,其余部分则通过第二引射管4之凸出的部分43凸来控制气流的均布。第二混气室2对应第二引射管4邻近匀流板6的窄部61局部凸出底壁23之上表面的部分与匀流板6之间的间隔部20分高出底壁23,并且高出的部分也占第二混气室2的外围周长的1/3,而经过匀流板6后在125°的旋转后气流基本上能够均匀分布于剩余空腔74中,1/3部分通过高出的部分能够气流均匀分布。在整个第二混气室2中前125°通过匀流板6刚好能够控制住气流的均布情况,其余部分则通过高出部分与第二引射器的凸出部分起来控制气流的均布。

本实施例为了能在实现能有效降低燃烧器整个高度的同时还能避免喷嘴被溢液堵塞,安装座1上还设置有底座7;覆盖在底座7之上从而形成位于中央的第一混气室80的第一火盖8,以及第一引射管9,该第一引射管9的出气口41与第一混气室80相连通,第一引射管9的出气口41与第一混气室80相连通,以及第一喷射器10,该第一喷射器10与第一引射管9的入气口42相连通,其中利用底座7取消了常规的位于面板之下的底杯,而是直接通过底座7安装第一喷射器10以及第二喷射器5,从而第一喷射器10以及第二喷射器5可直接通过安装座1上方的空气通道进行空气的补充,补充方便的同时还能保证空气补入量充足而促进燃烧器的燃烧充分;另外,取消了常规的位于盛安装座1之下的底杯的同时,还巧妙地将第二引射管4局部置于第二混气室2之内,一方面能减少燃烧器整体的高度,另一方面还能避免若第二引射管4为接缝连接时漏气所会带来的安全隐患;而本发明采用多个喷嘴多个引射管的方式,克服了引射管局限于燃烧器所在的直径范围内而导致引射管尺寸仍然偏短的局限性,保证燃烧器一次空气引射能力,实现大火力。本实施例的底座7呈C形,底座7包括C形外壁71以及将C形外壁71的端部72连接的C形内壁73,并且C形内壁73围成用来容纳点火针和╱或热电偶的空腔74,并且在第一火盖8上对应点火针和╱或热电偶的位置开设有至少一个通孔81,将点火针和╱或热电偶隐藏在底座7的C形空腔74内以改善点火针和╱或热电偶的使用环境,一方面能防止溢液进入通孔81,另一方面还能使得点火针和热电偶不受周围的风力影响、有效地把热电偶与点火针保护起来,进而提高点火针的点火成功率和╱或热电偶的保火率,同时还能延长点火针和╱或热电偶的使用寿命。对应地,为了提高点火成功率,优选地,第一火盖8包括有环形周壁,环形周壁包括有局部沿径向向内缩的第一壁部,第一壁部上对应点火针和╱或热电偶的位置开设有至少一个通孔81。具体地,环形周壁包括有C形外环壁82以及将C形外环壁82的端点部800连接的C形连接壁83,并且C形连接壁83即为第一壁部。内缩的通孔81结构能确保点火针处火孔没有堵塞的风险,大幅提升了点火成功率的安全系数。其中,C形连接壁83上还分别设置有第一辅助点火孔831a和第二辅助点火孔831b,第一辅助点火孔831a和第二辅助点火孔831b的中心线相交,第一辅助点火孔831a与第二辅助点火孔831b以较小直径分布于点火孔两侧,起到进一步降低通孔81气流速度,同时增加气量的目的,经试验验证大幅增加了火盖的点火成功率,保证火盖更大的气源适用性。而为了进一步地提高点火成功率,优选地,C形连接壁83的端点部800还分别设置有第三辅助点火孔831c和第四辅助点火孔831d,第一火盖8于C形外环壁82于径向向外延伸有一圈竖直壁面86,竖直壁面86与C形外环壁82之间形成有用于稳焰的稳焰槽87,而稳焰槽87对应第三辅助点火孔831c和第四辅助点火孔831d的位置沿径向宽度局部变宽的扩宽部871,第三辅助点火孔831c和第四辅助点火孔831d分别与扩宽部871连通。第三辅助点火孔831c和第四辅助点火孔831d中的燃气流出后流入扩宽部871中,在保证出气量足够的情况下,大幅降低了第三辅助点火孔831c和第四辅助点火孔831d处出口的气流速度,使通孔81附近充满低速气流,保证放电即燃的效果。同时点火成功后,火焰可迅速沿点火扩宽部871向两侧扩散至稳焰槽87,高效保证了点火传火成功率。而为了防止溢液对点火针和╱或热电偶产生影响,第一火盖8的顶壁84对应通孔81及辅助点火孔831的位置具有沿第一火盖8的径向方向向外分别延伸的一级防水檐85a和二级防水檐85b,二级防水檐85b的最低点高于一级防水檐85a的最低点。从一级防水檐85a的制造角度出发,从结构简单的角度考虑,竖直壁面86对应通孔81及辅助点火孔831的位置具有自下而上向上凹入的凹口8311,凹口8311的最低端高于通孔81,竖直壁面86开设凹口8311的部分构成一级防水檐85a。其中,为了进一步地稳焰第一主火孔88,第一火盖8包括有同时贯通C形外环壁82和竖直壁面86的第一主火孔88和稳焰孔89,稳焰槽87贯通第一主火孔88和稳焰孔89。其中,第一火盖8包括有沿C形外环壁82周向间隔设置的第二主火孔90,第二主火孔90的出火直径小于第一主火孔88,并在自上而下的方向上,二级防水檐85b、一级防水檐85a、第一主火孔88和第二主火孔90分别分布在不同的直径上,其直径自上而下逐步减小,因此在防止热电偶时可向第一火盖8的内侧放置,防止在保火过程中因少量溢液而产生扑灭火焰的现象,大幅提升了保火成功率。其中为了实现第一火盖8的防呆,第一火盖8内设置有用于定位第一火盖8的定位柱91,定位柱91具有竖直开设的竖向孔911以及与通孔81相连通的横向孔912,横向孔912的直径小于通孔81的直径。同样地,为了防止溢液对点火针和╱或热电偶产生影响,优选地,第一火盖8的顶壁84的表面至少局部向下凹陷形成有用于缓存溢液的存液槽841,并且第一火盖8的顶壁84具有与该存液槽841相连通的溢液流出口842,存液槽841还能在一定程度上减缓溢液对第一火盖8之出火孔的影响。

该燃烧器火盖的具体点火过程如下:在点火时在第一喷射器10的作用下第一混气室80里的一次空气和燃气一同被引射入,经第一混气室80均匀后的空气与燃气混合后进入通孔81中,避免空气与燃气由不同方向的汇合而相互撞击,从而火盖的通孔81处能保持稳定和均匀火焰,从而使得火盖的点火成功率得到有效提高,另外在通孔81处左、右两侧的第一辅助点火孔831a、第二辅助点火孔831b以较小直径分布于通孔81两侧,起到进一步降低通孔81气流速度,同时第三辅助点火孔831c和第四辅助点火孔831d中的燃气流出后流入扩宽部871中,在保证出气量足够的情况下,大幅降低了第三辅助点火孔831c和第四辅助点火孔831d处出口的气流速度,使通孔81附近充满低速气流,保证放电即燃的效果,同时点火成功后,火焰可迅速沿点火扩宽部871向两侧扩散至稳焰槽87,高效保证了点火传火成功率。

实施例2

如图14~16所示,与实施例1的结构基本相同,唯一的区别在于:为了进一步地降低点火孔的气流速度,C形连接壁上对应第一辅助点火孔831a和第二辅助点火孔831b的位置还分别沿径向向内延伸有第一凸壁832和第二凸壁833,第一凸壁832和第二凸壁833的设计能够增加第一辅助点火孔831a和第二辅助点火孔831b的出气路径,起到降低第一辅助点火孔831a和第二辅助点火孔831b的气流速度,能大幅增加火盖的点火成功率,同时第一凸壁832和第二凸壁833的壁面分别向各自对应的C形连接壁83的端点部方向倾斜,第一凸壁832和第二凸壁833向其倾斜向C形连接壁83的端点部即第三辅助点火孔831c和第四辅助点火孔831d所在位置,这样能够将燃气导向两处,使得通孔81附近充满低速气流,保证放电即燃的效果,另外,由于第三辅助点火孔831c和第四辅助点火孔831d中的燃气流出后最终会流入扩宽部中,仍然在保证出气量足够的情况下,可大幅降低了第三辅助点火孔831c和第四辅助点火孔831d处出口的气流速度,同样会使通孔81附近充满低速气流,保证放电即燃的效果。

实施例3

如图17~19所示,与实施例2的结构基本相同,唯一的区别在于:为了能够便于用户在清洁炉头时能将第一火盖8一并抬起,C形连接壁上还开设有用于连接件700安装的第一安装孔830,第一安装孔830与通孔81间隔设置,利用连接件700连接在第一安装孔830上,从而将第一火盖8连接在其对应的底座7上,具有清洁方便的同时还能避免用户在清洁完第一火盖8后容易将第一火盖8放错的现象发生,对应地为了能够实现第一火盖8的连接,应用有上述燃烧器火盖的灶具中底座7的C形内壁具有向上延伸的连接座730,连接座730具有与第一安装孔830对应的第二安装孔730a,在连接件700连接在第一安装孔830和第二安装孔730a的状态下,能将第一火盖8与底座7连接一体,从结构简单的角度考虑,连接座730嵌设有螺母座,连接件700为螺钉,与该螺母座螺纹连接,其中连接座730还位于第一火盖8的第一凸壁832和第二凸壁833之间以用于定位第一火盖8,这样第一凸壁832和第二凸壁833除了上述的增加第一辅助点火孔和第二辅助点火孔的出气路径,进而起到降低第一辅助点火孔831a和第二辅助点火孔831b的气流速度的作用之外,还具有与连接座730配合共同起到对第一火盖8的防呆作用,当然,为了避免连接座730遮挡通孔81而造成点火失败,连接座730的最高点需低于通孔81。为了能够便于用户在清洁炉头时能将整个炉头拿起,除了第一火盖8与底座7的固定连接,还需要第二火盖3与第二混气室2也固定连接,其中本实施例的第二火盖3为呈环状的火盖本体,包括有与环形周壁3e间隔设置的内环壁3f以及连接内环壁3f和环形周壁3e的环状顶壁3g,火盖本体的的环状顶壁3g沿径向设有引火通道3h,引火通道3h的底部开有连通第二混气室2的进气孔31h,内环壁3f于引火通道3h的内侧开口下方的位置具有向第一火盖8的中心方向延伸的引火台31f,该引火台31f能减短引火通道3h与第一火盖8的传火距离,并且该引火台31f能有效防止引火通道3h的燃气被外界的冷空气稀释,确保了引火台31f的燃气浓度,同时引火通道3h对风门开度的适用性增强,即在风门开度较大的条件下也可以保证传火性能,内环壁3f与第二混气室2的内圈壁面21相抵,巧妙地是为了避免在第二火盖3或是第二混气室2的结构中增加其它的连接机构,则在第二混气室2的内圈壁面21上设置有与引火台31f结构相适配并与之能相抵接的抵接台211,并通过自下而上穿过抵接台211的紧固件213与引火台31f连接成一体,这样实现了第一火盖8与底座7、第二火盖3与第二混气室2的固定连接,从而实现用户在清洁灶具炉头时,只需要整体拿起即可,不容易造成第一火盖8与底座7、第二火盖3与第二混气室2的相对位置放错的现象发生,能有效降低维修率。

实施例4

与实施例3的结构基本相同,唯一的区别在于:针对提高第一引射管9的一次空气/燃气混合物混合得更均匀,第一火盖8对应的连接座730,除了连接第一火盖8的作用以外,其还具有能使得上进风燃烧器的火焰短、均匀而有力,不会出现黄焰、回火等缺陷,具体如下:连接座730大致呈“L”型,包括有与C形内壁连接的横向部7301以及向上延伸的竖向部7302,第一引射管9的出气口41位于横向部7301之下,对应地,横向部7301沿着第一引射管9的气流方向自下而上逐渐向上倾斜。其中连接座730除了上述的“防呆”作用以外,还具有能将第一引射管9的出气口41流出的燃气导向通孔81以及第一火盖8顶部的中央区域,竖向部7302的部分相当于增加了第一引射管9的长度,同时还能使得燃气与一次空气的混合得更均匀后再流入通孔81以及第一火盖8的顶部之中央区域,提高点火成功率的同时还能避免燃气与一次空气由不同方向的汇合而相互撞击,直接从第一火盖8的顶部之中央区域向四周扩散均匀,使其扩散均匀,从而最终使第一火盖8的出火区域能保持稳定和均匀火焰,从而使得上进风燃烧器的火焰短、均匀而有力,不会出现黄焰、回火等缺陷。

实施例5

如图21所示,与实施例4的结构基本相同,唯一的区别在于:在提高第一引射管9的引射能力的基础上,还需提高第二引射管4的引射能力,为了避免第一引射管9内的燃气由入气口42至出气口41后的压力降低而造成的动能减弱,本实施例的第一引射管9的内腔沿入气口42至出气口41的气流方向,依次为喇叭段93和扩散段94,喇叭段93位于第二混气室2中并位于第二引射管4的出气口41的下游处,喇叭段93高于第二引射管4的出气口41而低于所述匀流板。其中,喇叭段93高于第二引射管4的出气口41而低于匀流板,能够使得燃气在二者之间能够被“加速”,给予燃气更大的动力流向第二混气室2,使得第二引射管4对应的第二火盖3的出火区域能保持稳定和均匀的火焰。

实施例6

如图22~25所示,与实施例5的结构基本相同,唯一的区别在于:需避免与第一引射管9相对设置的第一喷射器10被溢液堵塞,其中,第一喷射器10被限定在第一喷射座100上,第一喷射座100上设置有用于支承第二混气室2的第一支承部1001,第二混气室2的外圈壁面向下延伸形成有一圈裙边220,裙边220对应第一喷射座100具有供空气补入的缺口2201,通过裙边220能将溢液阻挡在第一喷射座100之外的同时,由于缺口2201的设置还能促进一次空气更好地进入第一喷射器10中,提高一次空气的引射率,当然为了提高第二引射管4的一次空气引射率,也可以在裙边220对应第二引射管4的第二喷射座1000中开射供空气补气的缺口2201,同样地,第二喷射座1000上也可以设置有用于支承第二混气室2的第二支承部1002。

实施例7

如图26、27所示,与实施例6的结构基本相同,唯一的区别在于:为了提高第二火盖3的燃烧热效率,本实施例的第二火盖3包括有火盖本体,火盖本体的环形周壁3e沿周向设有主火孔3a以及与主火孔3a依次交错布置的第一稳焰孔3b,而环形周壁3e周向地还开设有与主火孔3a和第一稳焰孔3b相交的凹槽3c,其中第一稳焰孔3b是用于稳焰主火孔3a而与主火孔3a和第一稳焰孔3b均相交的凹槽3c则能构成稳压部,能形成一圈的出火环,在稳焰住主火孔3a的同时还能显著提高第二火盖3的燃烧效率。第二火盖3的环形周壁3e于第一稳焰孔3b的下排还设置第二稳焰孔3d,第二稳焰孔3d的中心线与凹槽3c的中心线的夹角α为锐角,其中主火孔3a还具有第二稳焰孔3d,能与第一稳焰孔3b一起对主火孔3a起到双重的稳焰作用,另外,第二稳焰孔3d不与凹槽3c相交的原因在于:第二稳焰孔3d能充当第二排主火孔3a的作用,能提高第二火盖3的燃烧热效率,而第二稳焰孔3d与凹槽3c的夹角α为锐角,能对冲降低第二稳焰孔3d的出气速度,以提升稳焰效果的目的,最后为了更好地向第二稳焰孔3d补充二次空气,裙边220自下而上逐渐向第二稳焰孔3d倾斜,并且邻近第二稳焰孔3d之下设置有与环形周壁3e形成有台阶的竖向折弯边,该裙边220自下而上向第二稳焰孔3d倾斜能更好地使二次空气贴着第二稳焰孔3d的根部补充,并且由于竖向折弯边能在补充过程中产生空气涡流,空气涡流可卷吸更多的空气进入到第二稳焰孔3d的火焰根部,使补充空气更加充分,提升燃烧效率和降低烟气。

实施例8

与实施例6的结构基本相同,唯一的区别在于:增加了对点火针和╱或热电偶的保护座1a,其中,本实施例的安装座1上还设置有将第一混气室80和第二混气室2连接的连接部40,该连接部40上对应点火针和╱或热电偶的位置开设有至少一个通孔81;以及设置在连接部40下表面的限位座1b,该限位座1b包括有外壁,该外壁围成用来容纳保护座1a的空腔,并且外壁的下周缘至少与保护座1a的外表面相抵接,其中限位座1b的外壁高度以及保护座1a能补偿一部分即挡住点火针和╱或热电偶的外露部分,这样点火针和╱或热电偶的外露部分较少以起到保护作用,从而能防止这样用户在清洗过程中发生容易碰撞到点火针和/或热电偶的现象,提高点火或保火成功率的同时还降低了点火针和/或热电偶的维修率。

- 一种用于燃气灶具的燃烧器火盖以及应用有该燃烧器火盖的燃烧器

- 一种用于燃气灶具的燃烧器火盖以及应用有该燃烧器火盖的燃烧器