一种铝粉自动投料加料装置

文献发布时间:2023-06-19 19:20:08

技术领域

本发明涉及加料装置领域,特别涉及一种铝粉自动投料加料装置。

背景技术

现有技术方案对铝粉的自动加料中,由于铝粉相对液体的流动性较低,所以为了将料仓中的铝粉尽快落至反应釜的内部,一般会通过手动对外界的气泵进行打开,通过气泵向着料仓的内部填充空气,从而便于对料仓的加压,以便通过气压将铝粉压入至反应釜的内部,但是仅仅对料仓进行加压的话,反应釜内部的压强不变,导致反应釜与料仓之间的压强差较小,铝粉压入困难,也就使得铝粉的加料效率较低。

发明内容

本发明的目的在于提供一种铝粉自动投料加料装置,以解决上述背景技术中提出的问题。

为实现上述目的,本发明提供如下技术方案:一种铝粉自动投料加料装置,包括反应釜本体、投料装置和调压装置,所述投料装置和调压装置均设置于反应釜本体的上方,所述投料装置的底端与反应釜本体连接,所述调压装置的一端与投料装置内腔相通,所述调压装置的另一端与反应釜本体的内腔相通;

所述投料装置包括物料存储仓、加压机构、物位感应机构、加料阀和报警器,所述加压机构设置于物料存储仓的内部,所述物位感应机构连接于加压机构的底端,所述加料阀连接于物料存储仓的底部,所述报警器安装于物料存储仓的一侧。

优选的,所述加压机构包括加气管、气体分布环管和第一封堵组件,所述加气管的一端与物料存储仓的侧壁固定穿插连接,所述加气管的另一端连接有第一通气管,多个所述气体分布环管呈同心水平设置,多个所述气体分布环管之间连接有第二通气管,所述加气管通过第一通气管和第二通气管与气体分布环管的内腔相通,多个所述第一封堵组件呈环形阵列连接于气体分布环管的底部。

优选的,所述第一封堵组件包括第一限位杆、第一弹簧和第一封堵头,所述第一限位杆的顶端固定连接有压板,所述第一限位杆的底端与第一封堵头连接,所述第一限位杆上滑动穿插连接有第一承载板,所述第一承载板固定安装于气体分布环管的内部,所述第一弹簧活动套设于第一限位杆的顶部,所述气体分布环管的底部呈环形阵列连接有多个出气口,所述第一封堵头用于对出气口的封堵。

优选的,所述物位感应机构包括立柱、气囊和感应组件,所述立柱的顶端与第一通气管的中部连接,所述气囊连接于立柱的底部,所述感应组件设置于立柱的内部。

优选的,所述立柱的内部开设有空腔,所述空腔通过第一气孔连通有排气管,所述排气管与物料存储仓的内腔相互连通,所述空腔通过第二气孔与气囊的内腔相通,所述感应组件包括第一活塞、连接杆、电连接块和电连接片,两个所述第一活塞活动设置于空腔的内部,所述连接杆固定连接于两个第一活塞之间,所述连接杆上滑动穿插连接有限位块,所述限位块与空腔的内壁固定连接,所述电连接块通过支架与其中一个第一活塞连接,所述电连接片连接与空腔的内壁。

优选的,所述调压装置包括调压气筒、往复式推进机构、第二活塞和单向机构,所述往复式推进机构设置于调压气筒上,所述往复式推进机构用于对第二活塞位置的往复推动,所述第二活塞活动设置于调压气筒的内部,两个所述单向机构分别连接于调压气筒的顶端和底端,其中一个所述单向机构通过第一气管与加气管的内腔相通,其中另一个所述单向机构通过第二气管与反应釜本体的内腔相通。

优选的,所述往复式推进机构包括电机、往复组件和转动式推板,所述电机固定安装于调压气筒顶部的一侧,所述往复组件活动设置于调压气筒的内部,所述转动式推板的一端与往复组件转动连接,所述转动式推板的另一端与第二活塞的顶部转动连接。

优选的,所述往复组件包括转动轴、转筒和耳板,所述转筒活动套设于转动轴的外部,两个所述耳板分别连接与转动轴的两端,所述耳板的端部固定连接有主轴,所述主轴与调压气筒转动连接,其中一个所述主轴与电机的输出端传动连接。

优选的,所述单向机构包括连接管、固定筒和第二封堵组件,所述连接管与调压气筒连接,所述固定筒固定套设于连接管的内部,所述第二封堵组件活动设置于固定筒的内部。

优选的,所述第二封堵组件包括第二限位杆、第二弹簧和第二封堵头,所述固定筒的内部固定安装有第二承载板,所述第二限位杆的底部与第二承载板滑动穿插连接,所述第二弹簧活动套设于第二限位杆的外部,所述第二封堵头固定连接于第二限位杆的顶端,所述固定筒的上开设有通孔,所述第二封堵头用于对通孔的封堵。

本发明的技术效果和优点:

本发明利用投料装置和调压装置相配合的设置方式,通过电机的运行,带动主轴的转动,便可将调压气筒内腔中的气体通过上方的单向机构,对物料存储仓内腔进行加压的同时,通过第二活塞的上升运动,也便于通过下方设置的单向机构,将反应釜本体内腔中的气体抽至调压气筒的内部,从而便可对物料存储仓的内腔进行加压的同时,也便于对反应釜本体的内腔进行抽负压,从而近一步地增大物料存储仓与反应釜本体之间的压强差,使得铝粉的压入效果更好,也就使得铝粉的加料效率更高;

本发明利用第一活塞和连接杆相配合的设置方式,通过连接杆对两个第一活塞之间的相对位置进行连接,使得两个第一活塞可以同步运动,当没有物料堆积,且物料存储仓内腔气压较大时,物料存储仓内腔中的气体便会通过排气管进入至空腔的内腔,对第一活塞进行挤压,在连接杆的带动下,使得下方的第一活塞向下运动,再配合气囊其本身的弹性恢复力,从而便可再次将气囊的内腔充满,使其处于膨胀状态,以便下一次的压缩形变;

本发明利用电连接块和电连接片相配合的设置方式,当电连接块与电连接片接触时,外部电源、电连接块、电连接片和报警器便组成串联电路,报警器通入电源便会发出警报,对工作人员进行警示,以便工作人员对残余铝粉的处理。

附图说明

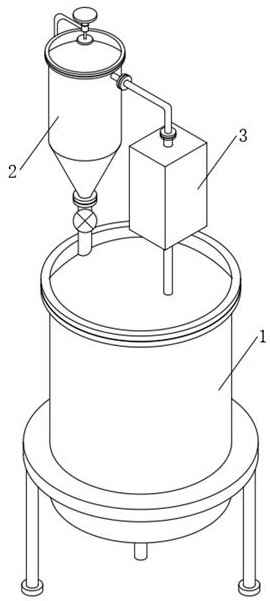

图1为本发明整体结构示意图。

图2为本发明正面内部结构示意图。

图3为本发明投料装置处内部结构示意图。

图4为本发明加压机构处内部结构示意图。

图5为本发明物位感应机构处内部结构示意图。

图6为本发明第一封堵组件处内部结构示意图。

图7为本发明调压装置处内部结构示意图。

图8为本发明往复组件处立体结构示意图。

图9为本发明单向机构处内部结构示意图。

图10为本发明第二封堵组件处结构示意图。

图中:1、反应釜本体;

2、投料装置;21、物料存储仓;22、加压机构;221、加气管;222、气体分布环管;223、第一封堵组件;2231、第一限位杆;2232、第一弹簧;2233、第一封堵头;23、物位感应机构;231、立柱;2311、空腔;232、气囊;233、感应组件;2331、第一活塞;2332、连接杆;2333、电连接块;2334、电连接片;24、加料阀;25、报警器;

3、调压装置;31、调压气筒;32、往复式推进机构;321、电机;322、往复组件;3221、转动轴;3222、转筒;3223、耳板;323、转动式推板;33、第二活塞;34、单向机构;341、连接管;342、固定筒;343、第二封堵组件;3431、第二限位杆;3432、第二弹簧;3433、第二封堵头。

实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

本发明提供了如图1-10所示的一种铝粉自动投料加料装置,包括反应釜本体1、投料装置2和调压装置3,投料装置2和调压装置3均设置于反应釜本体1的上方,投料装置2的底端与反应釜本体1连接,调压装置3的一端与投料装置2内腔相通,调压装置3的另一端与反应釜本体1的内腔相通;

投料装置2包括物料存储仓21、加压机构22、物位感应机构23、加料阀24和报警器25,加压机构22设置于物料存储仓21的内部,物位感应机构23连接于加压机构22的底端,加料阀24连接于物料存储仓21的底部,报警器25安装于物料存储仓21的一侧,通过物料存储仓21便于对铝粉的存储,通过加压机构22便于对气体的通入,以增大物料存储仓21内部的气压,通过物位感应机构23便于对残留堆积的铝粉进行监测,通过报警器25便于与物位感应机构23相互配合,通过物位感应机构23感应到铝粉残留后,报警器25便会发出警报,通过加料阀24便于对铝粉的是否下料进行控制。

加压机构22包括加气管221、气体分布环管222和第一封堵组件223,加气管221的一端与物料存储仓21的侧壁固定穿插连接,加气管221的另一端连接有第一通气管,多个气体分布环管222呈同心水平设置,多个气体分布环管222之间连接有第二通气管,加气管221通过第一通气管和第二通气管与气体分布环管222的内腔相通,多个第一封堵组件223呈环形阵列连接于气体分布环管222的底部,通过加气管221便于对气体的通入,通过多个气体分布环管222的设置和多个出气口的设置,使得出气更加均匀。

第一封堵组件223包括第一限位杆2231、第一弹簧2232和第一封堵头2233,第一限位杆2231的顶端固定连接有压板,第一限位杆2231的底端与第一封堵头2233连接,第一限位杆2231上滑动穿插连接有第一承载板,第一承载板固定安装于气体分布环管222的内部,第一弹簧2232活动套设于第一限位杆2231的顶部,气体分布环管222的底部呈环形阵列连接有多个出气口,第一封堵头2233用于对出气口的封堵,当加气管221内部没有被通入气体时,通过第一弹簧2232对压板的弹性支撑,使得第一封堵头2233可以对出气口进行封堵,防止铝粉的飘入,当气体分布环管222中通入气体,气压增大时,气压便会对第一封堵头2233进行压迫,使得第一弹簧2232压缩形变,第一封堵头2233不再对出气口的内腔进行封堵,从而便可使得气体可以均匀的排出。

物位感应机构23包括立柱231、气囊232和感应组件233,立柱231的顶端与第一通气管的中部连接,气囊232连接于立柱231的底部,感应组件233设置于立柱231的内部,通过气囊232便于对残留的铝粉进行感应。

立柱231的内部开设有空腔2311,空腔2311通过第一气孔连通有排气管,排气管与物料存储仓21的内腔相互连通,空腔2311通过第二气孔与气囊232的内腔相通,感应组件233包括第一活塞2331、连接杆2332、电连接块2333和电连接片2334,两个第一活塞2331活动设置于空腔2311的内部,连接杆2332固定连接于两个第一活塞2331之间,连接杆2332上滑动穿插连接有限位块,限位块与空腔2311的内壁固定连接,电连接块2333通过支架与其中一个第一活塞2331连接,电连接片2334连接于空腔2311的内壁,通过连接杆2332对两个第一活塞2331之间的相对位置进行连接,使得两个第一活塞2331可以同步运动,当没有物料堆积,且物料存储仓21内腔气压较大时,物料存储仓21内腔中的气体便会通过排气管进入至空腔2311的内腔,对第一活塞2331进行挤压,在连接杆2332的带动下,使得下方的第一活塞2331向下运动,再配合气囊232其本身的弹性恢复力,从而便可再次将气囊232的内腔充满,使其处于膨胀状态,以便下一次的压缩形变,当电连接块2333与电连接片2334接触时,外部电源、电连接块2333、电连接片2334和报警器25便组成串联电路,报警器25通入电源便会发出警报,对工作人员进行警示,以便工作人员对残余铝粉的处理,气囊232为橡胶材质,当被铝粉挤压后会收缩形变,但没有外力对其作用后,气囊232便会恢复至其原始的球形状态。

调压装置3包括调压气筒31、往复式推进机构32、第二活塞33和单向机构34,往复式推进机构32设置于调压气筒31上,往复式推进机构32用于对第二活塞33位置的往复推动,第二活塞33活动设置于调压气筒31的内部,两个单向机构34分别连接于调压气筒31的顶端和底端,其中一个单向机构34通过第一气管与加气管221的内腔相通,其中另一个单向机构34通过第二气管与反应釜本体1的内腔相通,通过两个单向机构34的单向设置,使得气体只能从调压气筒31的内部通过上方的单向机构34单向流至加气管221的内部,不能从加气管221的内腔逆流至调压气筒31的内腔,使得气体只能从反应釜本体1的内部通过下方的单向机构34单向流至调压气筒31的内部,不能从调压气筒31的内腔逆流至反应釜本体1的内腔,也就使得第二活塞33上下往复运动,只能不断地将反应釜本体1内部的气体抽至物料存储仓21的内部,来逐渐增大压力差,通过往复式推进机构32便于对第二活塞33的往复运动进行带动,通过第二活塞33与单向机构34的配合,使得第二活塞33往复升降运动,可以不断的将反应釜本体1内部的气体抽至物料存储仓21的内部。

往复式推进机构32包括电机321、往复组件322和转动式推板323,电机321固定安装于调压气筒31顶部的一侧,往复组件322活动设置于调压气筒31的内部,转动式推板323的一端与往复组件322转动连接,转动式推板323的另一端与第二活塞33的顶部转动连接,往复组件322包括转动轴3221、转筒3222和耳板3223,转筒3222活动套设于转动轴3221的外部,两个耳板3223分别连接与转动轴3221的两端,耳板3223的端部固定连接有主轴,主轴与调压气筒31转动连接,其中一个主轴与电机321的输出端传动连接,通过电机321的运行便于给主轴的转动提供动力,使得耳板3223可以带动转筒3222的公转,以便对转动式推板323的拉动,使得往复组件322的圆周运动,可以带动第二活塞33的往复升降运动,以便对反应釜本体1内腔气体的抽吸后,排入物料存储仓21的内部。

单向机构34包括连接管341、固定筒342和第二封堵组件343,连接管341与调压气筒31连接,固定筒342固定套设于连接管341的内部,第二封堵组件343活动设置于固定筒342的内部,第二封堵组件343包括第二限位杆3431、第二弹簧3432和第二封堵头3433,固定筒342的内部固定安装有第二承载板,第二限位杆3431的底部与第二承载板滑动穿插连接,第二弹簧3432活动套设于第二限位杆3431的外部,第二封堵头3433固定连接于第二限位杆3431的顶端,固定筒342的上开设有通孔,第二封堵头3433用于对通孔的封堵,通过第二弹簧3432的弹性形变,便于对第二封堵头3433的弹性支撑,在第二弹簧3432的压紧下,使得第二封堵头3433与通孔紧密配合,以便对自第二弹簧3432向第二封堵头3433方向的气体进行封堵,防止气体的逆流,当有自第二封堵头3433向着第二弹簧3432的方向的气流时,便可使得第二限位杆3431在第二承载板的限位下滑动,以便气体的通过,实现对气体的单向限位。

本发明工作原理:

在使用中,首先将铝粉加入物料存储仓21的内部,然后盖紧物料存储仓21上的法兰后,然后通过电机321的运行,带动主轴的转动,使得主轴带动耳板3223进行定轴转动,然后便可使得转动轴3221以主轴的轴线为圆心进行公转,使得转筒3222跟随转动轴3221进行转动,然后便可使得转筒3222对转动式推板323进行拉动,从而使得转动式推板323带动第二活塞33在调压气筒31的内腔中进行上升运动,从而便可将调压气筒31内腔中的气体通过上方的单向机构34,压入至加气管221的内部,然后通过各个气体分布环管222将气体排入物料存储仓21内部,对物料存储仓21内腔进行加压的同时,通过第二活塞33的上升运动,也便于通过下方设置的单向机构34,将反应釜本体1内腔中的气体抽至调压气筒31的内部,从而便可对物料存储仓21的内腔进行加压的同时,也便于对反应釜本体1的内腔进行抽负压,从而近一步地增大物料存储仓21与反应釜本体1之间的压强差,使得铝粉的压入效果更好,也就使得铝粉的加料效率更高;

而且在对物料存储仓21内腔加压的过程中,当残留的铝粉堆积在物料存储仓21的底部时,通过气压对铝粉的压力,使得铝粉之间的间隙减小,铝粉更加紧实,随着铝粉的堆积,铝粉会对气囊232进行挤压,将气囊232挤压形变,然后便可使得气囊232内部的空气通过第二气孔后,流入空腔2311的内腔中,通过气压对下方的第一活塞2331的压迫,便于推动第一活塞2331的上移运动,使得下方的第一活塞2331带动电连接块2333进行上移运动,直至电连接块2333与电连接片2334相接触,从而使得报警器25接入外界电源,报警器25发出警告,以提示工作人员,残余物料的堆积。

最后应说明的是:以上仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

- 一种自动称重复核投料装置

- 一种畜牧业牲畜喂养用自动下料加料装置

- 一种全自动加料装置

- 铝粉快速加料投料装置

- 一种铝溶胶生产过程中的铝粉分批加料方法及自动加料设备