金属表面精整设备以及精整方法

文献发布时间:2024-01-17 01:28:27

技术领域

本发明涉及液体抛光技术领域,具体而言涉及金属表面精整设备以及精整方法。

背景技术

对于各类金属零件,尤其是增材制造形成的金属零件,由于其形状特殊,表面粗糙度大,因此,有必要对其表面进行精整,一般使用等离子抛光技术对上述的金属零件进行表面抛光处理,由于其抛光液采用的是低浓度中性盐溶液(中性盐溶液可以直接排放),抛光过程中产生的废水只是含有等离子抛去的金属,污染小、加工成本低,对于机械抛光无法加工的具有复杂形状的零件,电解质-等离子抛光能够获得一致性很好的加工表面,因此被应用于不锈钢、铜合金、铝合金、钛合金等金属零部件的抛光、去毛刺。

目前的等离子抛光设备通常采用线性的气缸或电动缸作为工件的驱动元件,控制待抛光元件沉入抛光液或从抛光液中取出,而抛光过程中不可避免的产生蒸汽,因此,对驱动元件的伸缩运动产生影响,同时这种蒸汽也造成了抛光液的减少,让抛光液的浓度不稳定,不利于达到好的表面精整效果。

发明内容

本发明第一方面提出一种技术方案,一种金属表面精整设备,包括:

加工槽,所述加工槽的底部定义加工区,工件被安装到挂具并被挂放到所述加工槽的加工区,所述加工槽用于连接电源负极,所述挂具用于连接电源正极;

副槽,用于容纳抛光液;

循环管道,包括泵液管道和溢流管道;

其中,所述溢流管道的第一端连接到所述加工槽,且处于加工区的上方,所述溢流管道的第二端连接到所述副槽;

所述泵液管道的第一端连接到所述加工槽的底部,所述泵液管道的第二端连接到所述副槽;

所述泵液管道用于将副槽内的抛光液由所述加工槽底部泵入至加工区,使处于加工区的工件被抛光处理。

优选的,所述泵液管道的第一端连接喷头,所述喷头处于所述加工槽的底部中央位置,所述喷头被设置成与轴线具有夹角的喷水口,使加工区内的抛光液发生流动。

优选的,所述喷头被构造成柱状,所述喷头包括螺纹连接段和堵头,所述螺纹连接段连接到所述泵液管道,所述堵头的侧壁设有多个所述喷水口,所述喷水口的开口方向与所述喷头的轴线相切,且平行于堵头的径向平面。

优选的,还包括电源系统,所述电源系统设有电流检测部件,所述泵液管道包括串联的第一泵液管、循环泵和第二泵液管,所述第一泵液管的第一端连接到所述副槽的底部,所述第二泵液管的第二端连接到所述加工槽的底部;

所述第二泵液管上设有流量阀,用于控制泵入所述加工槽中抛光液的流速,使电路中的电流处于预设范围。

优选的,所述副槽内设有加热部件,用于将所述副槽内的抛光液加热到预定温度;

所述幅槽上设有蒸汽冷凝部件,用于收集幅槽、加工槽以及循环管道中的热蒸汽。

优选的,所述第二泵液管以及副槽之间还设有回水管,所述回水管上设有回水阀,所述回水阀用于控制所述回水管的通断,所述副槽的顶部还设有注水管以及注水阀,所述副槽的底部还设有排水管以及排水阀,用于将所述副槽内的抛光液排空。

优选的,所述溢流管道中还设有过滤部件,所述溢流管道的最低点高于所述副槽进水的最高水位。

优选的,所述加工槽的开口向上,所述加工槽的开口处设有盖板,所述加工槽内壁设有挂具定位部件,用于挂载所述挂具,使工件在抛光液充满加工区之前处于加工区。

本发明第二方面提出一种技术方案,一种金属表面精整方法,使用上述的金属表面精整设备,包括以下步骤:

步骤S1、将工件挂载在挂具,并将挂具安装到加工槽内,使工件处于加工区;

步骤S2、向副槽内加入预定量的抛光液,并对幅槽内的抛光液加热到预定温度;

步骤S3、挂具连接到电源正极,加工槽的槽体连接到电源负极;

步骤S4、将幅槽内的抛光液泵入到加工槽内,使挂具、抛光液、槽体形成导电回路,对工件进行抛光处理;

步骤S5、处理结束后,将加工槽内的抛光液回流至幅槽;

其中,保持抛光液在加工槽、幅槽之间循环流动。

优选的,在步骤S4中,检测回路中的电流,控制向加工槽内注入抛光液的流速,使电流稳定在预设范围。

优选的,在步骤S2-S5中,使用蒸汽冷凝部件对幅槽、加工槽以及循环管道中存在的蒸汽进行收集。

与现有技术相比,本发明的优点在于:

本发明采用液位升降循环方式替代了现有电缸升降的方式实现加工过程逐步启动,解决了机械传动过程中蒸汽泄漏的问题,降低了制作成本,避免了机械运动及线材运动过程中出现老化及故障问题;

另外,本发明采用抛光液循环方式,抛光液从副槽、泵液管道、加工槽和溢流管道中不断的循环,通过这种流动的抛光液可增加抛光时的流动性,避免杂质的堆积,同时这种循环过程有利于对杂质以及产生的热蒸汽进行收集,也有利于控制加工槽中的液位。

附图说明

附图不意在按比例绘制。在附图中,在各个图中示出的每个相同或近似相同的组成部分可以用相同的标号表示。为了清晰起见,在每个图中,并非每个组成部分均被标记。现在,将通过例子并参考附图来描述本发明的各个方面的实施例,其中:

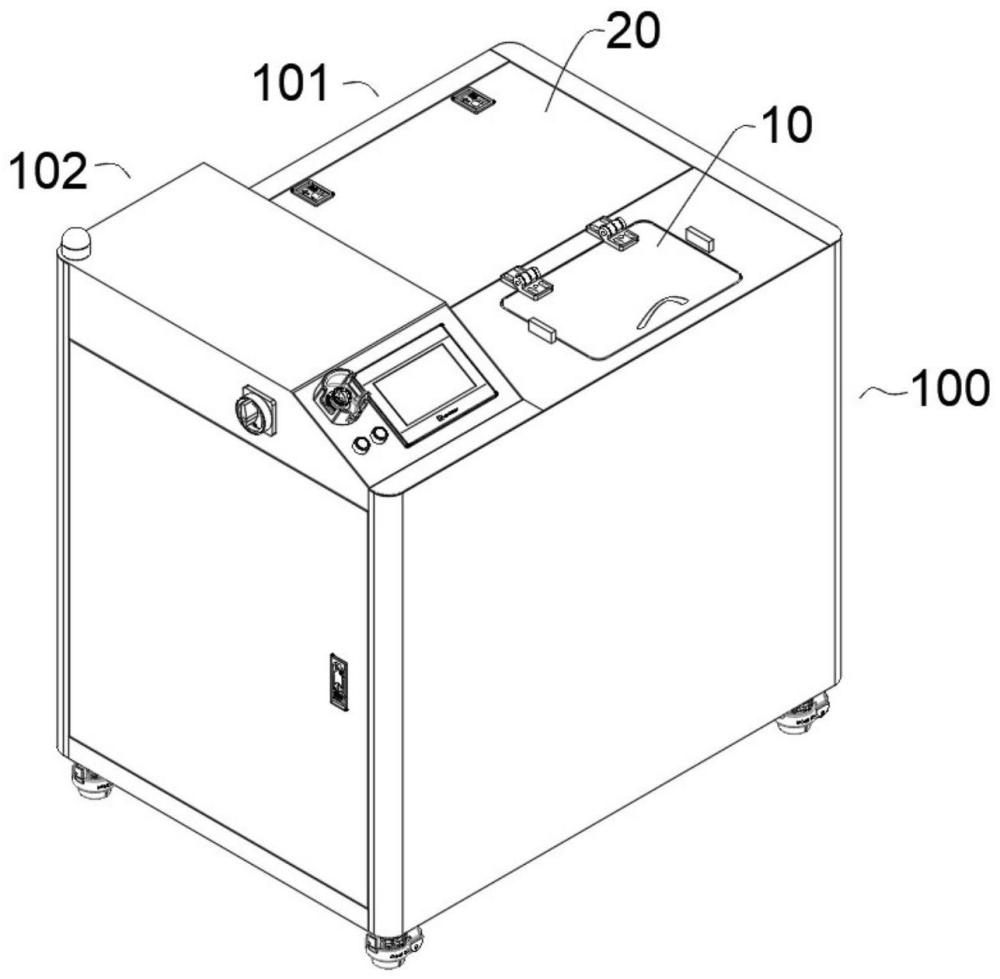

图1是本发明所示的金属表面精整设备的结构示意图;

图2是本发明所示的金属表面精整设备的俯视图;

图3是图2中A-A截面的示意图;

图4是图2中B-B截面的示意图;

图5是本发明所示的抛光液注入副槽的结构示意图;

图6是本发明所示的抛光液由副槽注入加工槽的示意图;

图7是本发明所示的抛光液在加工槽以及副槽中循环的示意图;

图8是本发明所示的抛光液从加工槽回流到副槽中的示意图;

图9是本发明所示的喷头的结构示意图。

具体实施方式

为了更了解本发明的技术内容,特举具体实施例并配合所附图式说明如下。

【金属表面精整设备】

结合图1-3所示,本发明第一方面提出一种技术方案,一种金属表面精整设备,设备箱体100被分为两个区域,位于第一侧的加工区域101,位于第二侧的电控区域102,加工区域101和电控区域102相互分隔,因此,加工区域101的水汽不会影响电控区域102的电路,加工槽10、副槽20以及循环管道位于加工区域101。

其中,加工槽10的底部定义加工区,工件被安装到挂具30并被挂放到加工槽10的加工区,加工槽10用于连接电源负极,挂具30用于连接电源正极,副槽20用于容纳抛光液;循环管道包括泵液管道和溢流管道14。

可以看出,本发明的工件被挂具30预置的放入到加工槽10内,在整个抛光过程中,不需要有浸入和从抛光液中取出的动作,因此,不存在驱动工件升降的伸缩装置。

加工槽10的开口向上,加工槽10的开口处设有盖板12,加工槽10内壁设有挂具30定位部件,用于挂载挂具30,使工件在抛光液充满加工区之前处于加工区。

如此,当加工槽10内的抛光液在产生热蒸汽后,附着到盖板12上,当盖板12被掀开时,凝结的水滴顺着盖板12重新滴落到加工槽101中,相较于现有技术中的侧开门来说,可避免抛光液污染地面;通过将工件预置到挂具30上的方式使工件处于加工槽10的加工区,不需要机械的驱动部件,可避免蒸汽对驱动部件的侵蚀。

可选的,盖板12通过铰链结构13连接到箱体,盖板12可沿铰链结构13的轴线转动。

其中,溢流管道14的第一端连接到加工槽10,且处于加工区的上方,溢流管道14的第二端连接到副槽20;泵液管道的第一端连接到加工槽10的底部,泵液管道的第二端连接到副槽20。并且,泵液管道用于将副槽20内的抛光液由加工槽10底部泵入至加工区,使处于加工区的工件被抛光处理。

可以理解的,加工槽10内的抛光液采用下进液的方式,副槽20内预先存放预定量的抛光液,从副槽20中由泵液管道的泵入到加工槽10,从加工槽10下方进液,逐渐淹没工件,再逐渐上升至溢流管道14的入水口,从溢流管道14中再回流到副槽20中。

如此,抛光液从副槽20、泵液管道、加工槽10和溢流管道14中不断的循环,通过这种流动的抛光液可增加抛光时的流动性,避免杂质的堆积,同时这种循环过程有利于对杂质以及产生的热蒸汽进行收集,也有利于控制加工槽10中的液位。

进一步的,泵液管道的第一端连接喷头46,喷头46处于加工槽10的底部中央位置,喷头46被设置成与轴线具有夹角的喷水口463,使加工区内的抛光液发生流动。

如此,从喷水口463喷出的抛光液使加工区内的抛光液发生扰动,尤其是对工件表面形成冲刷作用,迫使抛光时产生的杂质被带走,提高产品抛光过程中的表面均匀性和光洁度。

结合图9所示,喷头46被构造成柱状,喷头46包括螺纹连接段461和堵头462,螺纹连接段461连接到泵液管道,堵头462的侧壁设有多个喷水口463,喷水口463的开口方向与喷头46的轴线相切,且平行于堵头462的径向平面。

喷头46螺纹连接到泵液管道的喷水口,从泵液管道中泵出的抛光液从喷水口463中喷出,喷水口463优选与喷头46的轴线相切,形成绕喷头46轴线呈放射状喷出的射流,这种抛光液可在加工区形成旋流,以增加抛光液的流动性,有利于将工件表面的杂质冲刷掉。

具体的,在表面精整过程中,主要包括幅槽20注液及加热阶段-加工槽10的注液阶段-抛光液循环加工阶段-抛光液的清空阶段。

结合图5所示,为幅槽20注液及加热阶段,副槽20的顶部还设有注水管24以及注水阀25,副槽20内设有加热部件22,用于将副槽20内的抛光液加热到预定温度。

进一步的,幅槽20内还设有液位传感器,注水阀25打开,注水管24向副槽20内注入抛光液,直至达到预定的液位,再将副槽20内的加热部件22打开,将抛光液加热到预设温度,例如80摄氏度左右。

进一步的,在此过程中,需要对产生的热蒸汽进行收集,以避免热蒸汽在各处流动,当用户打开盖板12时被烫伤,幅槽20上设有蒸汽冷凝部件70,用于收集幅槽20、加工槽10以及循环管道中的热蒸汽。

蒸汽冷凝部件70包括冷凝管和排气扇,冷凝管用于将热蒸汽冷凝形成水滴,重新滴落到幅槽20内,另外,一些不能被转化成水滴的蒸汽以排风扇抽出,可选的,排风扇在需要迅速排空系统内热蒸汽的条件下使用,例如抛光完毕,需要取出工件时。

结合图6所示,当幅槽20注液以及加热完毕后,需要将抛光液注入到加工槽10中,幅槽20槽体21的底部连接第一三通23,第一泵液管41、循环泵42和第二泵液管43顺次连接,第二泵液管43的顶部连接第二三通45,第二三通45顶部连接加工槽10的金属槽体11,打开循环泵42,幅槽20中的抛光液顺着第一泵液管41、第二泵液管43进入到加工槽10的底部,加工槽10内的抛光液逐步上升。

进一步的,设备还包括电源系统,电源系统设有电流检测部件,第二泵液管43上设有流量阀44,用于控制泵入加工槽10中抛光液的流速,使电路中的电流处于预设范围。

可以理解的,不同的工件在抛光过程中所使用的工艺电流不同,并且对电流的升率要求也不同,在可选的实施例中,以最大电流20A为例,在抛光液逐步上升的过程中,与工件接触时,工件连接到电源正极,金属槽体11连接到电源负极,抛光液作为导电介质,电路导通,随着抛光液的液位增高,与工件的接触面越大,接触电阻越小,电流越大,通过控制泵入加工槽10中抛光液的流速,使电路中的电路处于2A/S的增速范围,直至增加至20A。

结合图7所示,抛光液在副槽20、泵液管道、加工槽10和溢流管道14中不断的循环,通过这种流动的抛光液可增加抛光时的流动性,避免杂质的堆积,同时这种循环过程有利于对杂质以及产生的热蒸汽进行收集,也有利于控制加工槽10中的液位。

优选的,溢流管道14中还设有过滤部件。如此,流过溢流管道14的抛光液中的杂质被过滤,可保持系统中的抛光液是洁净的,这有利于保持好的抛光能力,也方便抛光液的回收。

优选的,溢流管道14的最低点高于副槽20进水的最高水位,如此,保证抛光液在溢流管道14中能顺利的从高位流动至低位,并通过过滤部件。

可选的,过滤部件包括疏孔结构,用于拦截和吸附抛光液中的微小杂质。

结合图8所示,第二泵液管43以及副槽20之间还设有回水管62,回水管62上设有回水阀61,回水阀61用于控制回水管62的通断,副槽20的底部还设有排水管52以及排水阀51,用于将副槽20内的抛光液排空。

如此,在工件抛光处理结束后,为了能快速的将抛光液排出,以利于取出工件,回水阀61打开,由于回水管62的第一端连接副槽20,第二端连接第二三通45,加工槽10内的抛光液从回水管62中流入到副槽20中,使加工槽10内的抛光液快速的流出。

【金属表面精整方法】

本发明第二方面提出一种技术方案,一种金属表面精整方法,使用上述的金属表面精整设备,包括以下步骤:

步骤S1、将工件挂载在挂具30,并将挂具30安装到加工槽10内,使工件处于加工区;

步骤S2、向副槽20内加入预定量的抛光液,并对幅槽20内的抛光液加热到预定温度;

步骤S3、挂具30连接到电源正极,加工槽10的槽体11连接到电源负极;

步骤S4、将幅槽20内的抛光液泵入到加工槽10内,使挂具30、抛光液、槽体11形成导电回路,对工件进行抛光处理;

步骤S5、处理结束后,将加工槽10内的抛光液回流至幅槽20;

其中,保持抛光液在加工槽10、幅槽20之间循环流动。

优选的,在抛光液循环流动的过程中,对抛光液进行过滤,如此,能保持抛光液的清洁,在具有流动性的抛光液中,工件在抛光处理时具有好的表面均匀性及光洁度。

其中,在步骤S4中,检测回路中的电流,控制向加工槽10内注入抛光液的流速,使电流稳定在预设范围。

以最大电流20A为例,在抛光液逐步上升的过程中,与工件接触时,工件连接到电源正极,金属槽体11连接到电源负极,抛光液作为导电介质,电路导通,随着抛光液的液位增高,与工件的接触面越大,接触电阻越小,电流越大,通过控制泵入加工槽10中抛光液的流速,使电路中的电路处于2A/S的增速范围,直至增加至20A。

优选的,在步骤S2-S5中,使用蒸汽冷凝部件70对幅槽20、加工槽10以及循环管道中存在的蒸汽进行收集。如此,可避免在抛光过程中,蒸汽的逃逸导致总的抛光液量减少或浓度发生较大的变化。

实施例

实例一:

采用圆形样品,规格:直径30mm;厚度3mm;材质TC4;圆片作为实验样品,正反面采用300目氧化锆,使用干式喷砂工艺将样品喷砂,测量正反面粗糙度6次取均值,表面粗糙度(RA)3.0μm作为试验样品,折射率(IOR)15%;

步骤1:将样片挂持在挂具30上;

步骤2:将挂具30放入加工槽10内;

步骤3:设置电源参数为稳定模式,加工时间120s;

步骤4:不启用循环系统,不加喷嘴;

步骤5:运行设备直至加工完成;

步骤6:取出挂具,烘干样品测量折射率在(IOR)34%,测量6次正反面粗糙度取均值(RA)2.12μm

根据加工实例结果得知,在不循环、没有喷嘴辅助、无程序监控调节的情况下加工一定时间,抛光效果对比原始效果粗糙度明显下降,折射率明显上升,整体有较为明显的的改善。

实例二:

采用圆形样品,规格:直径30mm;厚度3mm;材质TC4;圆片作为实验样品,正反面采用300目氧化锆,使用干式喷砂工艺将样品喷砂,测量正反面粗糙度6次取均值,表面粗糙度(RA)3.0μm作为试验样品,折射率(IOR)15%;

步骤1:将样片挂持在挂具30上;

步骤2:将挂具30放入加工槽10内;

步骤3:设置电源参数为稳定模式(控制电路中的电流处于预设范围),加工时间120s;

步骤4:启用循环系统,不加喷嘴;

步骤5:运行设备直至加工完成;

步骤6:取出挂具,烘干样品测量折射率在(IOR)47.3%,测量6次正反面粗糙度取均值(RA)1.78μm。

根据加工实例结果得知,在开启循环模式下,没有喷嘴辅助、无程序监控调节的情况下加工一定时间,抛光效果对实例一有更进一步的改善,折射率明显上升,整体相对于实例一改善较为明显。

实例三:

采用圆形样品,规格:直径30mm;厚度3mm;材质TC4;圆片作为实验样品,正反面采用300目氧化锆,使用干式喷砂工艺将样品喷砂,测量正反面粗糙度6次取均值,表面粗糙度(RA)3.0μm作为试验样品,折射率(IOR)15%;

步骤1:将样片挂持在挂具30上;

步骤2:将挂具30放入加工槽10内;

步骤3:设置电源参数为循环监测模式,加工时间120s;

步骤4:启用循环系统及辅助喷嘴;

步骤5:运行设备直至加工完成;

步骤6:取出挂具,烘干样品测量折射率在(IOR)73%,测量6次正反面粗糙度取均值(RA)0.34μm。

根据加工实例结果得知,在开启循环,增加喷嘴辅助、并开启程序监控调节的情况下加工一定时间,抛光效果对照实例一、实例二,整体粗糙度下降尤为明显,折射率也大大提高;

从上述三组实例可以了解到,开启循环可以将加工槽内的杂质带走过滤,让源源不断的干净槽液流入加工槽内加工,结合喷嘴辅助可以更好的将产品抛光过程中产生的杂质冲刷走,循环的同时设备程序结合内部程序计算系统实时检测电压电流情况,实时改变加工参数及工艺,可以有效地提高抛光品质。

结合以上实施例,本发明采用液位升降循环方式替代了现有电缸升降的方式实现加工过程逐步启动,解决了机械传动过程中蒸汽泄漏的问题,降低了制作成本,避免了机械运动及线材运动过程中出现老化及故障问题。

设备创新的循环式结构就奠定该设备尺寸小巧,钢化玻璃舱门可置于设备上端,采用上翻式结构,这样的好处是打开舱门时,舱门上的蒸汽冷凝水会顺着舱门抬起的夹角回流至工作槽内;不会浪费溶液,也不会滴落至地面及设备上污染工作环境,造成泄漏风险。

解决了单槽加工模式中槽液流动不畅,加工过程中杂质在产品表面越积越多进而影响加工效果的问题,本发明通过抛光液循环系统、加工槽底部喷射进液及过滤系统三级联动解决此问题,加工过程中通过循环系统实现槽液在副槽、管路及加工槽不断循环;过滤装置设置在管路中,通过过滤系统不断过滤掉溶液中的反应杂质;同时,在加工槽进水口设有辅助喷嘴,喷嘴四周设有多个喷射口,以进水口为中心旋转均布,且形成一定角度,让出的来液体以特定的角度持续喷射,喷嘴被槽液掩盖后,由于喷射的角度及喷射力,让液体在加工槽内旋转,旋转产生的冲刷力可将产品表面加工附着的杂质即使冲刷干净,提高产品抛光过程中的表面均匀性及光洁度

增加了副槽储液,工作时可不断补充工作槽液体消耗,补充了工作槽容积小储液能力差的短板。双槽结构设计不仅增加了设备的一次储液容量,提高了可加工产品数量,解决了加工过程中因溶液消耗而带来的频繁加液问题,还有利于提高生产效率,降低人力成本;

增加了蒸汽冷凝回流装置,由于设备工作温度>80℃,加工过程中放热量大,溶液蒸发严重,冷凝装置大大降低了槽液的挥发,增加了槽液的使用寿命,降低了使用成本。

虽然本发明已以较佳实施例揭露如上,然其并非用以限定本发明。本发明所属技术领域中具有通常知识者,在不脱离本发明的精神和范围内,当可作各种的更动与润饰。因此,本发明的保护范围当视权利要求书所界定者为准。

- 用于对在热浸精整设备的整平喷嘴之间引导的具有覆层的带材进行带材稳定的方法和热浸精整设备

- 用于对在热浸精整设备的整平喷嘴之间引导的具有覆层的带材进行带材稳定的方法和热浸精整设备