一种全自动晶圆胶膜环切装置

文献发布时间:2023-06-19 13:48:08

技术领域

本发明涉及半导体技术领域,更具体地说,它涉及一种全自动晶圆胶膜环切装置。

背景技术

晶圆是指制作硅半导体电路所用的硅晶片,其原始材料是硅。高纯度的多晶硅溶解后掺入硅晶体晶种,然后慢慢拉出,形成圆柱形的单晶硅。硅晶棒在经过研磨,抛光,切片后,形成硅晶圆片,也就是晶圆。目前国内晶圆生产线以8英寸和12英寸为主。

在半导体晶圆加工中,会使用一种晶圆贴片环,该晶圆贴片环先于其中一个表面黏贴一层胶膜(多采用蓝膜),后以刀具切割去除多余胶膜,将晶圆贴片环以胶膜黏固着晶圆,以利后续加工作业顺利进行,该胶膜也能避免晶圆贴片环刮伤晶圆。然而现在多是通过人工粘贴、环切作业的方式,对晶圆贴片环的表面黏贴胶膜并进行环切,在效率低下的同时,也有划伤工人手指的风险。

因此亟需一种新的技术方案来解决上述技术问题。

发明内容

针对现有技术存在的不足,本发明的目的在于提供一种黏贴、环切高效且作业安全系数更高的全自动晶圆胶膜环切装置。

本发明的上述技术目的是通过以下技术方案得以实现的:一种全自动晶圆胶膜环切装置,包括工作台,所述工作台两端分别设有送膜箱和牵拉装置;所述工作台上方设有上料装置和环切装置,所述工作台下方设有下料装置;所述上料装置靠近送膜箱、所述环切装置靠近牵拉装置,所述下料装置位于环切装置下方;

所述送膜箱包括箱体和箱盖,所述箱体靠近牵拉装置的一侧设有送膜孔,所述箱体内设有送膜杆,所述送膜杆两端分别固定至箱体内壁,所述送膜杆外壁套有与之转动连接的送膜轴,所述送膜轴外套有胶膜卷;

所述牵拉装置包括两个固定柱、牵拉杆和牵拉电机,所述固定柱固定至工作台,所述牵拉杆两侧分别与两个固定柱转动连接,所述牵拉杆一端与牵拉电机的转轴端固定;

位于环切装置下方的工作台设有凹槽,所述凹槽内设有开合板,所述开合板与凹槽内壁铰连接;

所述工作台侧壁设有控制开合板开合的驱动装置。

本发明进一步设置为:所述上料装置包括上料箱、出料箱、上料柱和上料气缸;

所述上料箱和上料柱分别固定至工作台两侧,所述上料气缸设置于上料箱远离上料柱的一侧、且其伸缩端固定有推板,所述上料箱设有供推板穿过的推槽,所述推槽贯穿上料箱;

所出料箱一端与上料箱固定、且另一端与上料柱固定,所述出料箱内设有L型出料槽,所述L型出料槽包括上槽道和下槽道,所述上槽道贯穿至推槽、且下槽道贯穿出料箱靠近工作台的一侧。

本发明进一步设置为:所述出料箱侧壁设有开合槽,所述开合槽贯穿至下槽道;所述出料箱侧壁设有开合气缸,所述开合气缸伸缩端伸至下槽道并固定有卸料板。

本发明进一步设置为:所述出料箱远离工作台的一侧设有贯穿至下槽道的吸风槽,所述吸风槽内设有吸风机,所述吸风机包括吸风孔和出风孔,所述吸风孔朝向下槽道、且出风孔朝向出料箱外侧。

本发明进一步设置为:所述环切装置包括龙门架、升降气缸、电机板、环切电机、置刀架和切膜刀;

所述龙门架包括竖杆和横杆,两根竖杆分别固定至工作台两侧,所述横杆设有上下贯穿的气缸槽,所述横杆远离工作台的一侧设有升降气缸,所述升降气缸伸缩端贯穿气缸槽并与电机板固定;

所述环切电机与电机板固定、且其旋转端与置刀架固定,所述切膜刀固定至置刀架。

本发明进一步设置为:所述切膜刀数量为三个,所述切膜刀等距圆周设置。

本发明进一步设置为:所述置刀架远离环切电机的一侧设有固定切膜刀的置刀槽,所述置刀槽向置刀架中心延伸设置、且置刀架呈三列环绕置刀架中心均距布置。

本发明进一步设置为:所述下料装置包括下料通道和下料箱,所述下料通道一端固定至工作台、且其内通道包裹凹槽;

所述下料通道侧壁设有通至其内的弧形槽,所述驱动装置为驱动杆,所述驱动杆贯穿弧形槽并插至下料通道,且置于下料通道内的驱动杆固定有连接板,所述连接板另一端与开合板固定。

本发明进一步设置为:所述下料箱底部设有滑轮,所述滑轮数量为四个。

本发明具有以下有益效果:1.通过送膜箱、牵拉装置等结构的配合,本设备可以实现全自动的黏贴和环切功能,无需使用者将手靠近进行操作,因此在提高晶圆贴片黏贴、环切效率的同时,也消除了操作者受伤的风险。

2.在晶圆被推至出料箱后会直接从L型出料槽下落,此时可能会出现晶圆掉落歪斜的情况,而通过卸料板的设置,可以先将晶圆推至卸料板上,而后通过开合气缸抽离卸料板,从而实现晶圆的垂直下落,从而保证后续晶圆的精确加工。

3.通过吸风机的设置,可以先通过吸风机吸附晶圆,再抽开卸料板,而后关闭吸风机使晶圆垂直下落,可以最大程度减少其他结构(如卸料板)拉开时对晶圆下落路线产生影响,从而进一步保证后续晶圆的精确加工。

4.通过下料装置的设置,使用者可以根据预算选择手动或者全自动下料,同时在下料完毕后,晶圆贴片落至下料箱内,使用者推动下料箱便能将晶圆贴片送至安装处进行安装,达到方便使用者的目的。

5.通过置刀槽的设置,使用者可以选择环切的圆周大小,以适配不同大小的晶圆贴片其胶膜的环切,达到环切尺寸大小可调的目的。

附图说明

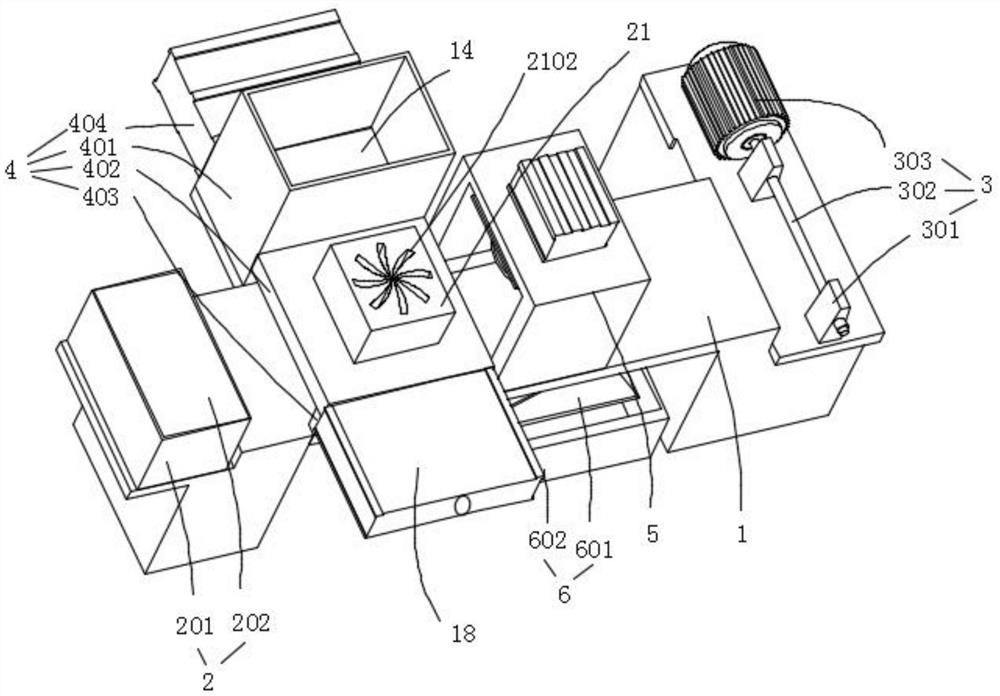

图1为本实施例的立体图;

图2为本实施例的送膜箱内部结构示意图;

图3为本实施例的开合气缸去除后的出料箱结构剖视立体图;

图4为图3的G部结构放大示意图;

图5为本实施例的部分工作台以及下料通道剖视立体图;

图6为本实施例的吸风机结构示意图;

图7为本实施例的置刀架平面示意图。

附图说明:1、工作台;

2、送膜箱;201、箱体;202、箱盖;

3、牵拉装置;301、固定柱;302、牵拉杆;303、牵拉电机;

4、上料装置;401、上料箱;402、出料箱;403、上料柱;404、上料气缸;

5、环切装置;501、龙门架;5011、横杆;5012、竖杆;502、升降气缸;503、电机板;504、环切电机;505、置刀架;506、切膜刀;

6、下料装置;601、下料通道;602、下料箱;

7、送膜孔;8、送膜杆;9、送膜轴;10、胶膜卷;11、凹槽;12、开合板;13、驱动杆;14、推板;15、推槽;

16、L型出料槽;1601、上槽道;1602、下槽道;

17、开合槽;18、开合气缸;19、卸料板;20、吸风槽;

21、吸风机;2101、吸风孔;2102、出风孔;

22、气缸槽;24、置刀槽;25、弧形槽;27、连接板;28、滑轮。

具体实施方式

以下结合附图对本发明作进一步详细说明。

其中相同的零部件用相同的附图标记表示。需要说明的是,下面描述中使用的词语“前”、“后”、“左”、“右”、“上”和“下”指的是附图中的方向,词语“底面”和“顶面”、“内”和“外”分别指的是朝向或远离特定部件几何中心的方向。

如图所示,一种全自动晶圆胶膜环切装置,包括工作台1,工作台1两端均设有置物台,所述置物台分别设有L型送膜箱2和牵拉装置3;工作台1上方设有上料装置4和环切装置5,工作台1下方设有下料装置6;上料装置4靠近送膜箱2、环切装置5靠近牵拉装置3,下料装置6位于环切装置5下方;

送膜箱2包括箱体201和箱盖202,箱体201靠近牵拉装置3的一侧设有送膜孔7,箱体201内设有送膜杆8,送膜杆8两端分别螺纹连接至箱体201内壁,送膜杆外壁套有与之转动连接的送膜轴9,送膜轴9外套有胶膜卷10;

牵拉装置3包括两个固定柱301、牵拉杆302和牵拉电机303,固定柱301固定至工作台1,牵拉杆302两侧分别插至两个固定柱301、并与之转动连接,牵拉杆302一端与牵拉电机303的转轴端螺纹连接;

位于环切装置5下方的工作台1设有凹槽11,凹槽11内设有开合板12,开合板12与靠近送膜箱2一侧的凹槽11内壁铰连接;

工作台1侧壁设有控制开合板12开合的驱动装置。

上料装置4包括上料箱401、出料箱402、上料柱403和上料气缸404;

上料箱401和上料柱403分别固定至工作台1上端面两侧,上料气缸404设置于上料箱401远离上料柱403的一侧、且其伸缩端固定有推板14,上料箱401设有供推板14穿过的推槽15,推槽15贯穿上料箱401,上料气缸404内部设有供推板14放置的空间,推板14可以被上料气缸404伸缩端收缩至上料气缸404内部空间;

所出料箱402一端与上料箱401固定、且另一端与上料柱403固定,出料箱402内设有L型出料槽16,L型出料槽16包括上槽道1601和下槽道1602,上槽道1601贯穿至推槽15、且下槽道1602贯穿出料箱402靠近工作台1的一侧;上槽道1601只可通过一个晶圆贴片;

出料箱402侧壁设有开合槽17,开合槽17贯穿至下槽道1602;出料箱402侧壁设有开合气缸18,开合气缸18伸缩端伸至下槽道1602并固定有卸料板19,开合气缸18内部设有供卸料板19放置的空间,卸料板19可以被开合气缸18伸缩端收缩至开合气缸18内部空间;

出料箱402远离工作台1的一侧设有贯穿至下槽道1602的吸风槽20,吸风槽20内设有吸风机21,吸风机21包括吸风孔2101和出风孔2102,吸风孔2101朝向下槽道1602、且出风孔2102朝向出料箱402外侧。

环切装置5包括龙门架501、升降气缸502、电机板503、环切电机504、置刀架505和切膜刀506;

龙门架501包括竖杆和横杆,两根竖杆分别固定至工作台1两侧,横杆设有上下贯穿的气缸槽22,横杆远离工作台1的一侧设有升降气缸502,升降气缸502伸缩端贯穿气缸槽22并与电机板503固定;

环切电机504与电机板503固定、且其旋转端与置刀架505固定,切膜刀固定至置刀架505。

切膜刀506数量为三个,切膜刀506环绕置刀架505中心等距圆周设置。

置刀架505远离环切电机504的一侧设有固定切膜刀506的置刀槽24,置刀槽24向置刀架505中心延伸设置、且置刀槽24呈三列环绕置刀架505中心均距布置。

下料装置6包括下料通道601和下料箱602,下料通道601一端固定至工作台1、且其内通道包裹凹槽11;

下料通道601侧壁设有通至其内的弧形槽25,(1)驱动装置为驱动杆13,驱动杆13贯穿弧形槽25并插至下料通道601,且置于下料通道601内的驱动杆13固定有连接板27,连接板27另一端与开合板12固定。

(2)驱动装置也可以为回转气缸,回转气缸设置于工作台1一侧靠近弧形槽25一侧,回转气缸旋转段固定有旋转杆,旋转杆贯穿弧形槽25并固定有连接板27,连接板27另一端与开合板12固定。

上述两种不同的驱动装置分别对应人工下料方式和全自动下料方式,使用者可以根据经济情况进行选择以及定制。

下料箱602底部设有滑轮28,滑轮28数量为四个。

工作原理:(1)开始工作前,使用者需要先将胶膜套至送膜轴9,然后将胶膜一段拉至并卷于牵拉杆302,此时胶膜卷10具有黏性一侧朝上;同时使用者需要将一定数量的晶圆贴片叠至上料箱401内。

(2)启动牵拉电机303,牵拉电机303卷动胶膜卷10,胶膜卷10向牵拉电机303移动;

(3)上料气缸404将一个晶圆贴片推至L型通道内,晶圆贴片穿过上槽道1601至下槽道1602的卸料板19;

(4)吸风机21启动,吸风机21吸附晶圆贴片,吸附完毕后开合气缸18打开卸料板19,卸料板19完全打开后吸风机21停止吸附,卸料板19下落至胶膜卷10具有黏性的一侧并被粘住;

(5)晶圆贴片随之胶膜卷10继续移动,至置道架下方后牵拉电机303暂停牵拉,升降电机下推置刀架505,置道架下压晶圆贴片,压住后环切电机504旋转置刀架505,切膜刀506环切胶膜卷10;

(6)切膜刀506环切完毕后被升降气缸502拉升,同时使用者可以通过驱动杆13或者回转电机打开合板12,晶圆贴片便沿着下料通道601落至下料箱602内;

(7)关闭开合板12后,继续启动牵拉电机303,而后重复前述步骤即可。

通过送膜箱2、牵拉装置3等结构的配合,本设备可以实现全自动的黏贴和环切功能,无需使用者将手靠近进行操作,因此在提高晶圆贴片黏贴、环切效率的同时,也消除了操作者受伤的风险。

在晶圆被推至出料箱402后会直接从L型出料槽16下落,此时可能会出现晶圆掉落歪斜的情况,而通过卸料板19的设置,可以先将晶圆推至卸料板19上,而后通过开合气缸18抽离卸料板19,从而实现晶圆的垂直下落,从而保证后续晶圆的精确加工。

通过吸风机21的设置,可以先通过吸风机21吸附晶圆,再抽开卸料板19,而后关闭吸风机21使晶圆垂直下落,可以最大程度减少其他结构(如卸料板19)拉开时对晶圆下落路线产生影响,从而进一步保证后续晶圆的精确加工。

通过下料装置6的设置,使用者可以根据预算选择手动或者全自动下料,同时在下料完毕后,晶圆贴片落至下料箱602内,使用者推动下料箱602便能将晶圆贴片送至安装处进行安装。

通过置刀槽24的设置,使用者可以选择环切的圆周大小,以适配不同大小的晶圆贴片其胶膜的环切。

具体实施例仅仅是对本发明的解释,其并不是对本发明的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本发明的权利要求范围内都受到专利法的保护。

- 一种全自动晶圆胶膜环切装置

- 一种用于晶圆切割环加工的烘烤装置