一种评估生产能力负荷度的通用方法

文献发布时间:2024-01-17 01:28:27

技术领域

本发明涉及生产能力评估技术领域,特别是一种评估生产能力负荷度的通用方法。

背景技术

目前针对产能评估的研究多集中在对于某单一设备/产线的可用产能(AvailableCapacity,AC)研究,或者单一产品的产能负荷度分析,目前暂时未出现适用范围从设备到整个企业、物料到系统装备、单工序到全生产流程的系统性的产能评估方法。目前产能评估方法存在系统性不足、评估要素不全面的问题。

发明内容

针对目前产能评估方法存在系统性不足、评估要素不全面的问题,本发明提供一种评估生产能力负荷度的通用方法。

本发明公开了一种评估生产能力负荷度的通用方法,其包括:

步骤1:根据产能评估需求,制定评估方案;

步骤2:依据评估方案,确定评估对象以及评估维度;

步骤3:依据评估需求,确定评估标尺以及评估时间段;

步骤4:确定评估对象的评估资源、评估方法及策略;

步骤5:信息化开发并输出评估结果。

进一步地,所述步骤1包括:

产能评估需求包括评估当前及未来产能负荷度、追溯当前及完工产能负荷度两种;

当所述产能评估需求为评估当前及未来的产能负荷度时,对应的评估模型为Ⅰ类产能评估模型;当所述产能评估需求为追溯当前及完工产能负荷度时,对应的评估模型为Ⅱ类产能评估模型;当所述产能评估需求同时包含评估当前及未来产能负荷度、追溯当前及完工产能负荷度时,则需同时构建Ⅰ类与Ⅱ类产能评估模型;

所述评估当前及未来产能负荷度、追溯当前及完工产能负荷度对应的评估方案均需要确定评估对象、评估维度、评估标尺、评估时间段、评估资源、评估策略。

进一步地,所述确定评估对象的过程为:

评估对象按“组织+产品+过程”的形式确定,即组织生产产品的过程;其中,组织为产出产品地/者,包括车间、产线和设备;产品为组织的产出物,包括中间件、零件、部件和整件;过程为组织产出产品的过程细分,包括全工序、工序段、单工序、工步;

确定评估维度的过程为:

评估维度包含可用产能、需求产能、完工产能三个维度;

可用产能为被评估对象的组织能产出的产能;

需求产能为被评估对象的组织需要产出的产能,为在途需求产能和预投需求产能之和;在途需求产能为已经投产且未完工制造任务的需求产能,预投需求产能为计划投产且还未投产制造任务的需求产能;

完工产能为被评估对象的组织实际已完工的产能;

对于Ⅰ类产能评估模型,评估维度包括可用产能以及需求产能;对于Ⅱ类产能评估模型,评估维度包含可用产能以及完工产能。

进一步地,所述确定评估标尺的方法为:

评估标尺分为通用标尺、专用标尺两类;通用标尺指产能采用件数、工时、台时进行量化;专用标尺指产能采用产品、典型产品进行量化;

对于通用标尺:若评估对象对应的同类型不同物料之间工时或台时需求差异较小,且认为差异不影响评估结果,可直接用产出产品的“件数”作为产能评估标尺;若同类型产品不同物料之间工时或台时的差异较大,认为影响评估结果,可采用工时或台时作为评估标尺,其依据为:

如果人力为瓶颈,则可选择劳动定额中计量人工劳动的量纲“工时”作为产能评估的评估标尺;

如果设备为瓶颈,则可选择设备工作的量纲“台时”作为产能评估的评估标尺;

对于专用标尺:将“产品”或“典型产品”作为专用标尺;

确定评估时间段的方法为:

确定评估时间段包括确定评估时间段期限以及时间段颗粒度,分别为:

评估时间段期限,即为评估的开始及结束时间点;

评估时间段颗粒度,指产能评估需设置评估的最小时间段单元。

进一步地,所述步骤4包括:

依据评估对象及评估维度,识别出评估对象对应的评估资源;

确定评估方法,评估方法包含可用产能评估方法、需求产能评估方法、完工产能评估方法;

确定评估策略,评估策略包含精准分析、估算分析。

进一步地,所述依据评估对象及评估维度,识别出评估对象对应的评估资源,包括:

评估资源涉及可用产能的评估资源、在途需求产能评估资源、预投需求产能评估资源、完工产能评估资源;

识别可用产能的评估资源为:识别影响与产能结果相关的评估资源,将其作为可用产能计算的数据输入;与可用产能相关的评估资源包括:人、机、料、法、环、测;

识别在途需求产能评估资源为:识别目前需评估的在途任务的订单,依据订单汇总产品任务数量,按评估对象将对应的产品的在途任务数量作为在途需求产能计算的数据输入;

识别预投需求产能评估资源为:识别需评估的预投任务,依据BOM分解各层级产品任务数量,并按照企业的生产管理要求预投产,按评估对象将对应产品的与投产需求进行汇总,作为预投产能计算的数据输入;

识别完工产能评估资源为:按评估对象,识别已完工的任务订单,将相关完工产品数量进行汇总,作为完工产能计算的数据输入。

进一步地,确定所述可用产能评估方法,包括:

可用产能评估方法包括评估对象本级的可用产能评估、评估对象对外交付的可用产能评估两类:

评估对象本级的可用产能评估,指评估的生产过程仅包含本级产品的生产过程;评估对象对外交付的可用产能评估,指评估的生产过程包含本级及所有子级产品的生产过程,为评估对象实际对外交付的可用产能;

评估对象本级的可用产能评估方法为:

对于与可用产能相关的评估资源中的“料”不为独立评估对象的场景:则需分别计算出与可用产能相关的评估资源在时间段的可用产能,选择其最小的可用产能作为本级产品的可用产能;

对于与可用产能相关的评估资源中的“料”为独立评估对象的场景:将“料”认为是无限产能,分别计算出与可用产能相关的评估资源在时间段的可用产能,选择其最小的可用产能作为本级产品的可用产能;

评估对象对外交付的可用产能评估方法:

所有子级的可用产能折算至本级与本级的可用产能的最小值为评估对象对外交付的可用产能评估;各子级的可用产能折算规则:将本级产品按BOM展开,得出本级产品与子级产品的数量比1:X;按评估本级的可用产能方法评估得出各子级产品的可用产能Y;折算得出各子级产品的可用产能对应的本级产能Y/X;本级可用产能按“料”为独立评估对象的场景的计算方法计算。

进一步地,确定所述需求产能评估方法,包括:

需求产能为在途需求产能与预投需求产能之和;

在途需求产能评估的方法为:

筛选出需要评估在途需求产能的订单,订单信息包含产品及数量、计划的开工时刻、计划完工时刻;

依据在途产品及数量,按评估标尺,转化为产能值;

依据在途计划的开工时刻、完工时刻,按评估时间段的颗粒度,将产能值分配至对应的评估时间段;

若多个产品均属于同一评估对象,需将相关产品的在途需求产能值相加;

预投需求产能评估的方法为:

依据预投需求,按BOM分解各层级产品任务数量,并按照企业的生产管理要求预投产,按评估对象将对应同类型产品进行汇总;

依据预投需求,确定所有评估对象的产品的计划开工时刻、计划完工时刻;

依据预投产品及数量,按评估标尺,转化为产能值;

依据预投计划的开工时刻、完工时刻,按评估时间段的颗粒度,将产能值分配至对应的评估时间段;

若多个产品均属于同一评估对象,需将相关产品的在途需求产能值相加。

进一步地,确定所述完工产能评估方法,包括:

筛选出需要评估完工产能的完工订单,订单信息包含产品及数量、实际的开工时刻、实际完工时刻;

依据产品及数量,按评估标尺,转化为产能值;

依据完工订单的开工时刻、完工时刻,按评估时间段的颗粒度,将产能值分配至对应的评估时间段;

若多个产品均属于同一评估对象,需将相关订单的完工产能值相加。

进一步地,所述确定评估策略,包括:

产能评估策略包括精准分析、估算分析,适用场景分别为:

精准分析用于评估资源的相关数据能精准统计,且按照确定的规则可相对精准计算出可用产能的情形,即评估资源数据与可用产能之间能建立精准的函数关系;

如无法进行精准分析,可由专家制定可用产能计算规则,进行估算分析。

进一步地,所述步骤5包括:

确定信息化开发方案,通过接口实现汇总系统相关基础数据,经计算得到产能负荷度评估结果;其中,该系统包括PLM、PDM、CAPP、ERP、MOM、MES;

对于Ⅰ类产能评估模型:可用产能大于或等于需求产能时,可用产能满足生产需求;可用产能小于需求产能时,可用产能不能满足生产需求;

对于Ⅱ类产能评估模型:可用产能大于或等于完工产能时,生产时未达到产能上限;可用产能小于完工产能时,通过增加可用产能的方式完成生产,或者理论可用产能计算不准确且实际上小于可用产能。

由于采用了上述技术方案,本发明具有如下的优点:

1.本发明建立了一种生产能力负荷程度评估(产能评估)通用模型,本通用模型不仅适用于生产组织形式单一的企业或产线,而且适用于离散化、多品种、变批量等各种生产组织形式的企业。因此用户可在本通用模型框架下,依据企业生产实际需求对模型功能进行删减或细化。本通用模型可实现企业的生产能力负荷度评估,找出当前及未来生产能力瓶颈、回溯历史生产能力态势,为企业对内对外决策提供依据。

2.本发明系统性强,本方法系统性的解决了产能评估方法论的问题,且能依据不同的需求进行剪裁;适用范围广,适用于单一设备、产线、车间以及整个企业的不同的生产组织;适用于不同生产特点的企业,从单一的流水线生产企业,到离散型、多品种、变批量的生产特点大型装备企业;适用的生产过程范围广,从单一工序生产到企业整个产品生产;评估维度多,包括可用产能、需求产能、历史产出产能等。综上,通过多维度的联合评估,可帮助企业实现产能负荷度评估。

附图说明

为了更清楚地说明本发明实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明实施例中记载的一些实施例,对于本领域普通技术人员来讲,还可以根据这些附图获得其他的附图。

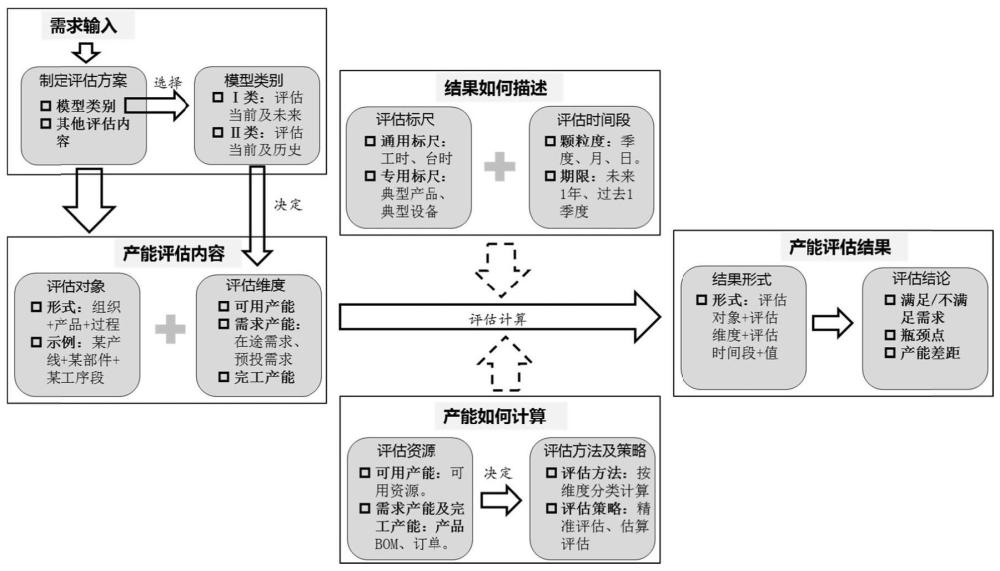

图1是本发明提出的产能评估通用方法的过程概述示意图;

图2是评估对象的三要素示意图;

图3是产能评估各评估维度关系类比示意图;

图4是产能评估基本模型示意图;

图5是产能评估模型结果呈现形式示意图;

图6是生产过程以及对应的评估对象选择示意图;

图7是可用产能的确定方法示意图;

图8是需求产能的确定方法示意图;

图9是完工产能的确定方法示意图;

图10是Ⅰ类产能评估模型结果呈现示意图;

图11是Ⅱ类产能评估模型结果呈现示意图;

图12是车载装备产线+车载装备+全过程(Ⅰ类模型)产能态势图;

图13是车载装备产线+车载装备+全过程(Ⅱ类模型)产能态势图;

图14是伺服分机产线+伺服分机+全过程(Ⅰ类模型)产能态势图;

图15是伺服分机产线+伺服分机+全过程(Ⅱ类模型)产能态势图;

图16是微组装装配生产线+微波组件产品+装配工序段(Ⅰ类模型)产能态势图;

图17是微组装装配生产线+微波组件产品+装配工序段(Ⅱ类模型)产能态势图。

具体实施方式

结合附图和实施例对本发明作进一步说明,显然,所描述的实施例仅是本发明实施例一部分实施例,而不是全部的实施例。本领域普通技术人员所获得的所有其他实施例,都应当属于本发明实施例保护的范围。

产能评估目的在于回答能产出多少、需要产出多少、瓶颈产出在哪里、如何产出等问题。按以下步骤可实现相关问题的解决,产能评估的通用方法示意图见附图1,通用方法步骤包含:

S1:产能评估需求识别及评估方案制定;

S2:确定评估对象及评估维度;

S3:确定评估标尺以及评估时间段;

S4:识别评估资源并制定评估策略;

S5:信息化开发并输出评估结果。

通过上述方法,能够得到产能评估模型,产能评估模型的组成要素包含评估对象、评估维度、模型类别、评估标尺、评估时间段、评估资源、评估方法及策略共七种组成要素。

评估对象:

本方法的评估对象按“组织+产品+过程”的形式确定,即本方法的评估对象为某组织生产某产品的某个过程。评估对象三要素示意见附图2。

评估维度:

评估维度包含可用产能(Available Capacity,AC)、需求产能(RequiredCapacity,RC)、完工产能(Completed Capacity,CC),含义分别如下:

1)可用产能。被评估的组织(包括车间、产线和设备)能产出的产能。

2)需求产能。被评估的组织需要产出的产能,包括在途需求产能以及预投需求产能。需求产能=在途需求产能+预投需求产能。

a)在途需求产能:已经投产且未完工制造任务的需求产能;

b)预投需求产能:计划投产且还未投产制造任务的需求产能。

3)完工产能。被评估的组织(包括车间、产线和设备)实际已完工的产能。

以水池中的水类比各评估维度关系见附图3。类比说明如下:

1)各维度类比。可用产能:水池能装的水量;需求产能:放入水池的总水量;在途需求产能:水池已有水量;预投需求产能:拟增加水量;完工产能:排出水池的水量。

2)水池容量变化:即可用产能可随着实际生产过程中的相关生产资源的变化会发生变化。

模型类别:

参见图4和图5,依据产能评估的应用需求,本发明将产能评估模型分为Ⅰ类、Ⅱ类产能评估模型:

1)Ⅰ类产能评估模型。评估维度包含可用产能以及需求产能,用于评估当前及未来产能态势,提前进行产能策划,以及评估投产节拍合理性;

2)Ⅱ类产能评估模型。评估维度包含可用产能以及完工产能,用于追溯当前及完工产能态势,生产总结并优化可用产能计算规则。

两类产能评估模型示意图及结果呈现形式见附图,说明如下:

1)对于Ⅰ类产能评估模型:可用产能≥需求产能时,可用产能可以满足生产需求;可用产能<需求产能时,可用产能不能满足生产需求;

2)对于Ⅱ类产能评估模型:可用产能≥完工产能时,生产时未达到产能上限;可用产能<完工产能时,通过增加可用产能的方式完成生产,

或者理论可用产能计算不准确且实际上小于可用产能。

评估标尺:

评估标尺指量化产能的计量单元,便于不同评估维度在同一标尺下进行比较。评估标尺分为两类:

1)通用标尺:用于标定产能的通用标尺,比如工时、台时等。比如某车间一个月产出某工序为1万工时,这里的工时即为通用评估标尺。

2)专用标尺:用于标定产能的个性化的标尺,比如典型产品、典型设备。比如某车间一个月产出某产品约当1万件典型产品样件,这里

“典型产品样件”即为专用评估标尺。

评估时间段:

评估时间段的内容包括确认评估期限以及评估时间段颗粒度。

1)评估期限:评估的开始及结束时间点;

2)评估时间颗粒度:计量产能的时间段单元。比如用于比较的产能为XX工时每月,则评估时间颗粒度为“月”。

评估资源:

产能评估资源指用于计算产能的基础数据来源。

1)对于可用产能,如果通过设备数量、人员数量等计算可用产能,则设备、人员等为产能评估资源。人、机、料、法、环、测等与生产相关的各类资源要素均可为可用产能的评估资源;

2)对于需求产能及完工产能,产品数量、订单数量等计算需求产能及完工产能,则任务产品BOM、订单等可作为需求产能及完工产能的评估资源。

评估方法及策略:

评估方法为依据相关评估资源,计算评估维度产能的方法。产能评估策略包括精准分析或估算分析,便于评估方法的落地实施。

本发明给出了一种评估生产能力负荷度的通用方法相关实现步骤的具体实施过程:

S1:产能评估需求识别及评估方案制定;

本步骤为识别产能评估需求,依据需求制定评估方案。

1)评估需求为评估当前及未来的产能负荷度。方案包括确定模型类别(Ⅰ类)、评估对象、评估维度(可用产能、需求产能)、评估标尺、评估时间段、评估资源、评估策略相关内容。

2)评估需求为追溯当前及历史完工产能负荷度。方案包括确定模型类别(Ⅱ类)、评估对象、评估维度(可用产能、完工产能)、评估标尺、评估时间段、评估资源、评估策略相关内容。

3)评估需求为情形2+情形3。方案包括上述2)与3)所有相关内容。

S2:确定评估对象及评估维度;

步骤S2包括子步骤S21和S22。

S21:评估对象按“组织+产品+过程”的形式确定;

评估对象的选择示意详见图6。按图所示,某设备负责产出某零件的某工序,则评估对象可设定为“某设备+某零件+某工序”,即对“某设备产出某零件的某工序”的产能进行评估;如果某产线负责产出某部件的某工序段,则评估对象可设定为“某产线+某部件+某工序段”,即对“某产线产出某部件的某工序”的产能进行评估;如果某车间负责产出某产品的全工序段,则评估对象可设定为“某车间+某产品+全工序”,即对“某车间产出某产品(全工序)”的产能进行评估。

S22:评估对象确定后,依据评估模型,分别细化各评估对象涉及的评估维度。比如:对于评估对象1,若为Ⅰ类评估模型且无预投产能,则评估对象1的评估维度为:评估对象1的可用产能、评估对象1的需求产能,需求产能仅为在途产能不含预投产能。

S3:确定评估标尺以及评估时间段;

步骤S3包括子步骤S31和S32。

S31:依据评估对象的特点,结合瓶颈资源,确定选定评估标尺;

评估标尺可分为通用标尺以及专用标尺两类,常见情形可选用标尺如下:

1)通用标尺类:

a)如果人力为瓶颈,则可选择劳动定额的中计量人工劳动的量纲

“工时”作为产能评估的评估标尺;

b)如果设备为瓶颈,则可选择设备工作的量纲“台时”作为产能评估的评估标尺;

c)如果产出的产品单一,可直接用产出产品的“件数”作为产能评估标尺。

2)专用标尺类:

a)如果产出为“炉”、“版”等,可将“典型1炉”、“典型1版”作为产能评估的评估标尺;

b)如果产出为同类类似的产品(工序),可将“典型产品(工序)1件”作为产能评估的评估标尺。

S32:依据评估的需求,确定评估的时间期限以及时间段颗粒度。

1)评估时间期限。确定评估的开始结束时间点。比如对于Ⅰ类评估模型,评估时间为从本月至未来12个月,则评估期限即为12个月;对于Ⅱ

类评估模型,评估时间为从18个月前至当前,则评估期限为18个月。

2)评估时间颗粒度。指产能评估需设置评估的最小时间段单元,时间段可以按需求的颗粒度设置,可以是天、周、双周、月、双月、季度等。比如,如果评估时间段设置为月,某评估对象的可用产能为1万工时,即表示评估对象的可用产能为1万工时每月。

S4:识别评估资源并制定评估策略。

本步骤为依据评估对象计算各评估维度的产能。主要包括确定评估资源、制定评估方法及策略两部分内容。具体涉及步骤S41和S42。

S41:确定评估对象的评估资源。依据评估对象及评估维度,识别出评估对象对应的评估资源。

1)可用产能的评估资源。识别影响与产能结果相关的人、机、料、法、环、测等相关评估资源,识别瓶颈与非瓶颈资源,将瓶颈资源作为可用产能计算的数据输入。

2)在途产能评估资源。识别目前需评估的在途任务的订单,依据订单汇总产品任务数量。按评估对象将对应的产品的在途任务数量作为在途产能计算的数据输入。

3)预投产能评估资源。识别需评估的预投任务,依据BOM分解各层级产品任务数量,并按照企业的生产管理要求预投产,按评估对象将对应产品的与投产需求进行汇总,作为预投产能计算的数据输入。

4)完工产能评估资源。按评估对象,识别已完工的任务订单,将相关完工产品数量进行汇总,作为完工产能计算的数据输入。

S41:确定评估方法及策略。

首先,确定评估方法。可用产能评估方法包括本级产品的可用产能评估、所有层级产品的可用产能评估两类:

1)可用产能评估。可用产能评估方法包括产品的本级可用产能评估、产品对外交付的可用产能评估两类。本级产品的可用产能评估包含附图6中零件1(最底层级,不包含子级物料)、零件2(最底层级,含子过程)、部件O(含子级物料、但子级物料不单独评估可用产能)。对于部件Y(含子级物料),若评估时,暂将子级物料设定为无限产能,则为评估本级可用产能,此时不代表实际能交付的可用产能,如需评估实际能交付的可用产能,则还需评估下属物料的可用产能,下属物料的可用产能与本级物料的可用产能共同决定了部件Y的所有层级的可用产能,即评估对象Y的对外交付产能。对于常见的典型的产品结构的生产过程以及评估对象(附图6),可用产能的评估方法见附图7。说明如下:

a)评估对象本级的可用产能评估方法。附图6中的评估对象1、评估对象N、评估对象O的本级可用产能为可用资源(人机料法环测)的瓶颈;评估对象2的本级可用产能为各分段生产过程的可用产能的最小值;评估对象Y的本级可用产能为可用资源(人机法环测)的瓶颈。

b)评估对象对外交付的可用产能评估方法。评估对象Y的对外交付可用产能为评估对象Y所有子级的可用产能折算至本级与本级的可用产能的最小值。子级的可用产能折算至本级的规则:将本级产品按BOM展开,得出本级产品与子级产品的数量比1:

X;按评估本级的可用产能方法评估得出各子级产品的可用产能Y;折算得出各子级产品的可用产能对应的本级产能Y/X。本级的可用产能按按“料”为独立评估对象的场景的计算方法计算;

2)在途产能评估。对于常见的典型的生产组织,其需求产能的评估原则及方法见附图8。说明如下:

a)步骤1:筛选出需要评估在途需求产能的订单,订单信息包含产品及数量、计划的开工时刻、完工时刻。

b)步骤2:依据产品及数量,按评估标尺,转化为产能值;

c)步骤3:依据在途计划的开工时刻、完工时刻,按评估时间段的颗粒度,将产能值分配至对应的评估时间段。

d)步骤4:如多个产品均属于同一评估对象,需将相关产品的在途需求产能值相加。此步骤视情可略。

3)预投产能评估。对于常见的典型的生产组织,其需求产能的评估原则及方法见附图8。说明如下:

a)步骤1:确定需求产品及数量、拟开/完工时刻。

b)步骤2:依据产品及数量,按评估标尺,转化为产能值;

c)步骤3:依据预投计划的开工时刻、完工时刻,按评估时间段的颗粒度,将产能值分配至对应的评估时间段;

d)步骤4:如多个产品均属于同一评估对象,需将相关产品的在途需求产能值相加。此步骤视情可略。

4)完工产能评估。对于常见的典型的生产组织,其完工产能的评估原则及方法见附图9。说明如下:

a)步骤1:筛选出需要评估完工产能的完工订单,订单信息包含产品及数量、实际的开工时刻、实际完工时刻。

b)步骤2:依据产品及数量,按评估标尺,转化为产能值;

c)步骤3:依据完工订单的开工时刻、完工时刻,按评估时间段的颗粒度,将产能值分配至对应的评估时间段。

d)步骤4:如多个产品均属于同一评估对象,需将相关订单的完工产能值相加。此步骤视情可略。

其次,确定评估资源、评估方法后,视情制定各评估对象的评估策略,即计算各评估对象产能的计算规则的策略。策略分为精准分析以及估算分析,其应用的场景分别如下:

1)精准分析用于评估资源的相关数据能精准统计,且按照确定的规则可相对精准计算出可用产能的情形,即评估资源数据与可用产能之间能建立精准的函数关系。

2)如无法进行精准分析,可由专家制定可用产能计算规则,进行估算分析。

S5:信息化开发并输出评估结果。

确定信息化开发方案,通过接口实现汇总系统相关基础数据,经计算得到产能负荷度评估结果;其中,该系统包括PLM、PDM、CAPP、ERP、MOM、MES;

对于Ⅰ类产能评估模型:可用产能大于或等于需求产能时,可用产能满足生产需求;可用产能小于需求产能时,可用产能不能满足生产需求;

对于Ⅱ类产能评估模型:可用产能大于或等于完工产能时,生产时未达到产能上限;可用产能小于完工产能时,通过增加可用产能的方式完成生产,或者理论可用产能计算不准确且实际上小于可用产能。

本发明提出一种评估生产能力负荷度的通用方法,评估模型组成要素框架统一,适用场景广泛,评价结果可视化。可为评估者提前规划生产资源、制定计划,实现产出与可用产能的尽可能精准匹配,为实现精益生产提供数据支撑;也可为评估者追溯完工态势,准确评估历史完工状态;还可通过对比实际完工与预估产能值的差距,优化细化可用产能的计算方法,不断迭代优化提高可用产能评估精度。

按本发明得出的企业的生产能力负荷度产能值结果可用柱状图、折线图等图形表示,本发明选用柱状图展示效果。

对于Ⅰ类产能评估模型,结果示意图如附图10所示。

对于Ⅱ类产能评估模型,结果示意图如附图11所示。

说明如下:

1)若需评估企业的当前及未来产能负荷度态势,采用Ⅰ类产能评估模型。若需回溯企业的完工产能负荷度态势,采用Ⅱ类产能评估模型;

2)可依据需求选择一个或多个评估对象,也可依据需求选择一个或多个评估维度;

3)依据评估颗粒度需求或管理的精细化水平确定时间段的颗粒度。

为了便于理解,本发明以某离散型、多品种、变批量生产特点的大型企业的产能评估为例,进行说明:

步骤101:识别产能评估需求,依据需求制定评估方案。

具体地,企业交付的产品为大型装备,企业按产品层级分别建立对应的产线组织生产,如表1所示:

表1某大型电子装备企业产品结构树构成以及生产组织方式

生产说明如下:

1)装备级产品。为企业的交付级产品,涉及多种类型装备,各类型装备本级生产分别由对应的装备生产线完成生产。其物料由分机产品(2层级)以及零件等其他产品(5层)组成;

2)分机级产品。为装备级产品的物料,涉及多种类型分机,同一分机可能用于多种类型装备级产品,各类型分机本级生产分别由对应的分机生产线完成生产。其物料由模块产品(3层级)以及零件等其他产品(5层)组成;

3)模块级产品。为分机级产品的物料,涉及多种类型模块,同一模块可能用于多种类型分机级产品,各类型模块本级生产分别由对应的模块生产线完成生产。其物料由微波组件产品(4层级)以及零件等其他产品(5层)组成;

4)微波组件级产品。为模块级产品的物料,涉及多种类型微波组件,同一微波组件可能用于多种类型模块级产品,各类型微波组件本级生产均由统一的微波组件生产线完成生产。其物料由基片级产品(4层级)以及零件等其他产品(5层)组成;

5)基片级产品。为微波组件级产品的物料,涉及3种类型基片,同一基片可能用于多种类型微波组件产品,各类型基片本级生产均由对应的基片生产线完成生产。基片为企业产出的最底层物料。

6)零件/元器件/其他产品级。企业采用外协/外购的方式获取。

按照步骤101,依据企业实际需求,既评估当前及未来产能负荷度,也追溯历史完工产能,因此Ⅰ类Ⅱ类产能评估模型均涉及。

步骤102:确定产能评估对象以及评估维度。

评估对象选择:

1)装备级产品:XX装备产线+XX装备+全过程,每条装备产线均可选择为评估对象,本发明装备级产品选择“车载装备产线+车载装备+全过程”为装备级产品的评估对象;

2)分机级产品:XX分机产线+XX分机+全过程,每条分机产线均可选择为评估对象,本发明分机级产品选择“伺服分机产线+伺服分机+全过程”为装备级产品的评估对象;

3)模块级产品:XX模块产线+XX模块+全过程,每条模块产线均可选择为评估对象,本发明模块级产品与分机级产品类似,具体评估过程本发明略;

4)微波组件级产品:微组装装配生产线+微波组件产品+装配工序段、微组装调试生产线+微波组件产品+调测试工序段,本发明微波组件级产品仅选择“微组装装配生产线+微波组件产品+装配工序段”、“微组装调测试生产线+微波组件产品+调测试工序段”为评估对象;

5)基片级产品:可选择的评估对象有:微印生产线+微印产品+全过程、薄膜生产线+薄膜产品+全过程、厚膜生产线+厚膜产品+全过程,本发明基片级产品仅选择“微印生产线+微印产品+全过程”为基片级产品的评估对象;

6)其他:外协外包的,一般可以默认为无限产能,不进行评估。

评估维度选择:需评估可用产能、完工产能、预投需求产能、在途需求产能。

步骤103:确定评估标尺以及评估时间段:

1)评估标尺。装备级、分机级产品选择“典型产品”作为评估标尺,微波组件级产品装配段选择“工时”作为评估标尺,微波组件级产品调测试段选择“台时”作为评估标尺;基片级产品选择“典型1版”作为评估标尺;

2)评估时间段。依据管理要求,评估期限选择一年,时间颗粒度选择1个月,即Ⅰ类模型为评估每个月的产能至未来12个月,Ⅱ类模型为评估每个月的产能从过去12个月至当月。

步骤104:确定评估资源、方法及策略。可参见表2。

步骤1041:确定评估资源。

表2评估资源、方法及策略确定表

最后,通过计算,可得到各评估对象的生产能力负荷度如下图所示:评估对象“车载装备产线+车载装备+全过程”的生产能力负荷度评估结果如图12和图13所示。

评估对象“伺服分机产线+伺服分机+全过程”的生产能力负荷度评估结果如图14和图15所示。

评估对象“微组装装配生产线+微波组件产品+装配工序段”的生产能力负荷度评估结果如图16和图17所示。

说明如下:

1)对于回答“能产出多少”的问题,“可用产能”的值对应了各评估对象的“能产出”;可将“完工产能”与“可用产能”的差异进行对比分析,进一步优化“可用产能”的评估方法;

2)对于回答“需产出多少”的问题,“需求产能”的值对应了各评估对象的“需产出”;“需产出”包含了在途以及预投的需产出。

3)对于回答“瓶颈产出在哪里”的问题,即对比“可用产能”与“需求产能”,当“可用产能”≤“需求产能”时,即为瓶颈,当本级及下属所有层级产品对应的评估对象均无瓶颈时,其本级才无瓶颈产出。

4)对于回答“如何产出”的问题,可以重点针对瓶颈,提前协调调度资源,力争产出与需求的相对匹配,实现高效的产出。

最后应当说明的是:以上实施例仅用以说明本发明的技术方案而非对其限制,尽管参照上述实施例对本发明进行了详细的说明,所属领域的普通技术人员应当理解:依然可以对本发明的具体实施方式进行修改或者等同替换,而未脱离本发明精神和范围的任何修改或者等同替换,其均应涵盖在本发明的权利要求保护范围之内。

- 一种输电网负荷供应充裕度评估方法及在线评估系统

- 一种输电网负荷供应充裕度评估方法及在线评估系统