用于从蒸汽中去除有机化合物的系统和方法

文献发布时间:2023-06-19 09:41:38

技术领域

本披露内容涉及用于从蒸汽中去除化合物的系统和方法。具体地,本披露内容涉及用于从蒸汽中去除有机化合物、诸如用作抗腐蚀剂的化合物的系统和方法。

背景技术

蒸汽在许多行业中用于各种目的,包括将热量或热能从源传递到使用点。蒸汽可以通过各种方式产生,包括使用锅炉,在所述锅炉中将水加热到其沸点。可以使用热源(诸如燃烧器、热交换器或电加热器)直接或间接地对水进行加热。使用直接加热锅炉是最常见的,因为这些系统比例如热交换器更简单、更高效且更具成本效益。

由于蒸汽中溶解的酸(诸如碳酸)具有潜在的腐蚀性质,可能有必要在蒸汽中添加抗腐蚀剂以保护锅炉和系统的其他零件(例如,金属管道)。然而,对于蒸汽的某些最终用途,将期望提供不包含抗腐蚀剂或与特定最终用途不兼容的其他化合物的蒸汽。

发明内容

本披露内容涉及一种用于产生蒸汽的系统,所述系统包括:锅炉,所述锅炉具有蒸汽输出口;以及膜过滤系统,所述膜过滤系统与所述蒸汽输出口处于流体连通。所述膜过滤系统包括第一膜过滤器,所述第一膜过滤器具有渗透物侧和相对的保留物侧。所述膜过滤器包括:与渗透物侧相邻的分离膜,所述分离膜被构造成排斥有机分子;以及与保留物侧相邻的一个或多个支撑层。

所述分离膜可以包括氟化(例如,全氟化)聚合物膜(例如,分离层)以及包含聚酰胺、聚酰亚胺、聚砜、聚苯硫醚、PVDF、PTFE或其组合的一个或多个支撑层。所述膜过滤器可以包括由间隔物分开的多层分离膜,其中所述间隔物由聚酰胺、聚酰亚胺、聚丙烯、聚乙烯、PTFE、PVDF或其组合构造而成。

所述系统可以包括在膜过滤器上游或在膜过滤器渗透物侧下游的一个或多个附加过滤器。所述一个或多个附加过滤器可以包括第二膜过滤器、吸附剂过滤器、颗粒过滤器或其组合。

所述系统可以用于向消毒器、加湿器或烹饪蒸汽出口提供蒸汽。

本披露内容进一步涉及一种用于从蒸汽中去除有机化合物的方法,所述方法包括引导具有第一浓度的所述有机化合物的加压蒸汽的横流横穿膜过滤器。所述膜过滤器包括:分离膜,所述分离膜被构造成排斥所述有机化合物;以及与保留物侧相邻的一个或多个支撑层。所述方法进一步包括收集具有低于第一浓度的第二浓度的所述有机化合物的蒸汽渗透物。

所述有机化合物可以是抗腐蚀剂,诸如胺。第一浓度可以大于20ppm并且第二浓度可以低于10ppm。

附图说明

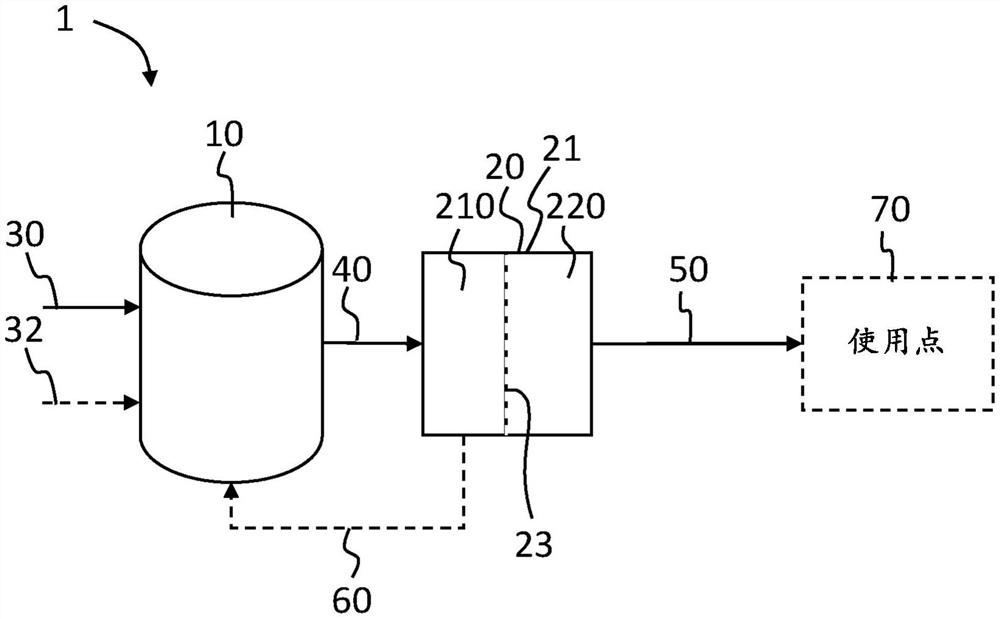

图1是根据实施例的蒸汽供应系统的流程图。

图2是根据实施例的图1的蒸汽供应系统的流程图。

图3是根据实施例的图1的蒸汽供应系统的流程图。

图4A是根据实施例的在图1的蒸汽供应系统中使用的膜过滤器的示意性透视图,其中所述膜过滤器被示出为部分展开的。

图4B是图4A的膜过滤器中的分离膜的示意性截面图。

具体实施方式

本披露内容涉及适合于从蒸汽中去除化合物、诸如有机分子的系统和方法。具体地,本披露内容涉及适合于从蒸汽中去除有机化合物、诸如用作抗腐蚀剂的有机污染物或化合物的系统和方法。本披露内容的系统和方法可以用于制备用于各种最终用途的清洁蒸汽。

术语“烷基化的”在本披露内容中用于描述这样的化合物:所述化合物进行反应以烷基取代化合物的氢原子或负电荷,使得烷基与化合物共价键合。

术语“烷基”在本披露内容中用于描述作为烷烃自由基的一价基团,其包括直链、支链、环状和双环烷基基团及其组合,包括未取代的和取代的烷基基团两者。除非另有说明,否则烷基基团典型地包含1至30个碳原子。在一些实施例中,烷基基团包含1至20个碳原子、1至10个碳原子、1至6个碳原子、1至4个碳原子、或1至3个碳原子。烷基基团的实例包括但不限于甲基、乙基、正丙基、正丁基、正戊基、异丁基、叔丁基、异丙基、正辛基、正庚基、乙基己基、环戊基、环己基、环庚基等。

术语“芳基”是指芳族的并且可选地碳环形的一价基团。芳基具有至少一个芳族环。任何附加的环可以是不饱和的、部分饱和的、饱和的或芳族的。可选地,芳族环可以具有一个或多个与芳族环稠合的附加碳环。除非另有说明,否则芳基基团典型地包含6至30个碳原子。在一些实施例中,芳基基团包含6至20个、6至18个、6至16个、6至12个、或6至10个碳原子。芳基基团的实例包括苯基、萘基、联苯、菲基和蒽基。

术语“芳族环”在本披露内容中用于指有机化合物的共轭平面环系统。芳族环可以仅包含碳原子,或者可以包含杂原子,诸如氧、氮或硫。

术语“胺”此处用于指包含具有孤电子对的碱性氮原子的化合物。胺可以是伯胺(包含官能团-NR

术语“挥发性的”此处用于指在101.3kPa的标准大气压下测量到的初始沸点小于或等于250℃的化合物。

如此处所使用的,术语“基本上”具有与“显著”相同的含义,并且可以理解为将随后的术语修改至少约75%、至少约90%、至少约95%或至少约98%。如此处所使用的,术语“基本上不”具有与“不显著”相同的含义,并且可以理解为具有“基本上”的相反含义,即,将随后的术语修改不超过25%、不超过10%、不超过5%或不超过2%。

在本披露内容中可以使用诸如近侧、远侧、左、右、向前、向后、顶部、底部、侧面、上部、下部、水平、竖直等的相对术语,以简化描述。然而,此类相对术语不以任何方式限制本发明的范围。诸如左、右、向前、向后、顶部、底部、侧面、上部、下部、水平、竖直等的术语是从特定图中观察到的角度来看的。

术语“上游”和“下游”此处用于指沿着蒸汽流从蒸汽发生器到使用点的位置。蒸汽发生器被认为是在系统的上游端或上游端附近,而使用点被认为是在系统的下游端或下游端附近。

术语“近侧”和“远侧”用于表示相对于使用或握持物品的使用者的方向。也就是说,术语“远侧”用于指远离使用者并且朝向分配器的施用器端的方向;并且术语“近侧”用于指朝向使用者并且远离施用器端的方向。

术语“约”此处与数值结合使用以包括本领域技术人员所预期的测量值的正常变化,并且应当理解为具有与“大约”相同的含义且涵盖典型的误差范围,诸如陈述值的±5%。

诸如“一个”、“一种”和“所述”的术语不旨在仅指单数实体,而是包括可用于说明的特定实例的一般类别。

术语“一个”、“一种”和“所述”与术语“至少一个/种”可互换使用。在列表之后的短语“……中的至少一个/种”和“包括……中的至少一个/种”是指所述列表中的项目中的任何一个/种以及所述列表中的两个/种或更多个/种项目的任何组合。

如此处所使用的,术语“或”通常以包括“和/或”的其通常意义使用,除非内容另外明确指出。术语“和/或”意指所列出的要素中的一个或全部或者所列出的要素中的任何两个或更多个的组合。

通过端点叙述数值范围包括归入所述范围内的所有数字(例如,1至5包括1、1.5、2、2.75、3、3.80、4、5等,或者10或更小包括10、9.4、7.6、5、4.3、2.9、1.62、0.3等)。在值的范围为“最高达”或“至少”特定值的情况下,这个值包括在所述范围内。

词语“优选的”和“优选地”是指在某些情况下可以提供某些益处的实施例。然而,在相同的或其他情况下,其他实施例也可以是优选的。此外,对一个或多个优选实施例的列举不暗示其他实施例不是可用的并且不旨在将其他实施例排除在本披露内容、包括权利要求书的范围之外。

根据一些实施例,本披露内容的系统和方法适合于从蒸汽中去除化合物,诸如有机分子。例如,本披露内容的系统和方法适合于从蒸汽中去除有机化合物,诸如用作抗腐蚀剂的有机污染物或化合物。本披露内容的系统和方法对于向需要无添加剂(诸如抗腐蚀剂)的蒸汽的最终用途提供清洁蒸汽特别有用。此类最终用途的实例包括加湿、消毒和烹饪用途。

可能在锅炉中或者管线中向蒸汽添加抗腐蚀剂,以防止系统的各种部件发生腐蚀,诸如锅炉、管和管线(例如,钢管)、储罐以及可能与蒸汽接触的其他元件。可以在锅炉中添加一些抗腐蚀剂,但是由于它们的不挥发性质,当蒸汽从锅炉中排出时,它们仍留在锅炉中。然而,一些抗腐蚀剂是挥发性的,会蒸发并且与锅炉下游的蒸汽一起移动。此类抗腐蚀剂的实例包括挥发性胺(有时称为“锅炉胺”或“中和胺”)。虽然这些试剂在锅炉系统内具有有益作用,但在使用点处它们可能是不合期望的。因此,可能期望在使用前减少试剂的量或去除(例如,基本上去除)所述试剂。

先前从蒸汽中去除胺的尝试包括使用填充床吸附剂过滤器,诸如在美国专利号3,424,548和美国专利号4,342,730中所描述的过滤器。例如,US3,424,548描述了一种金属压力盒,所述金属压力盒由不锈钢构造而成并且包含吸附树脂,所述金属压力盒连接至蒸汽供应,并且被布置成使得蒸汽进入桶罐的顶部并向下流过吸附树脂。树脂可以是能够吸附蒸汽中的挥发性胺的材料,诸如具有阳离子特性的无机水合氧化物,例如磷酸锆或钨酸锆。US 4,342,730描述了一种用于通过使蒸汽穿过微粒过滤器、然后穿过离子交换树脂材料床来净化蒸汽的系统和方法。树脂材料是氢形式的强酸型聚合物树脂,诸如苯乙烯共聚物,其在酸碱反应中捕获胺。树脂可能够从蒸汽中去除胺,使得回收的蒸汽中留下的挥发性碱性物质少于3ppm。然而,虽然填充床过滤器可以有效地从蒸汽中去除挥发性有机化合物,但它们典型地效率不高,能力有限。填充床过滤器典型地需要频繁再生,并且在挥发性化合物突破之前具有有限的寿命。

本披露内容的系统和方法适合于从蒸汽中去除有机分子。然而,所述系统和方法不仅限于抗腐蚀剂,并且可以用于去除任何不期望的有机成分,只要能够提供合适的过滤器膜便可。

现在参考图1,根据一些实施例,蒸汽供应系统1包括蒸汽发生器10,所述蒸汽发生器具有入口管线30和蒸汽输出口40。例如,系统1可以包括蒸汽发生器10,诸如锅炉、热交换器或电加热的蒸汽发生器。在一个实施例中,蒸汽发生器10是锅炉。通过加热器12(参见例如图3)在蒸汽发生器10中对水和/或蒸汽进行加热。蒸汽发生器10和蒸汽输出口40的蒸汽能力可以是至少约10磅/小时(约5kg/h)、至少约100磅/小时(约50kg/h)、至少约500磅/小时(约200kg/h)和/或最高达约1,000磅/小时(约500kg/h)、最高达约5,000磅/小时(约2,000kg/h)或最高达约10,000磅/小时(约5,000kg/h)。

蒸汽供应系统1可以是较大系统的一部分,其中蒸汽输出口40连接到一个或多个使用点。系统1还可以包括用于向蒸汽添加抗腐蚀剂或其他化合物的机构。例如,系统可以包括用于添加剂(例如,抗腐蚀剂)的一个或多个储存罐和注入管线32。添加剂可以直接注入到锅炉中或注入到系统的某个其他零件中,例如将水输送到蒸汽发生器的输入管线或从蒸汽发生器输送蒸汽的输出管线。例如,系统1可以包括与蒸汽发生器10(例如,锅炉)处于流体连通的注入管线32。

根据实施例,以膜过滤系统20从蒸汽中去除有机分子。应当理解,完全(100%)去除可能并不总是可行的,并且术语“去除”在此用于包括部分去除(例如,去除50wt-%或更多、60wt-%或更多、70wt-%或更多、80wt-%或更多、90wt-%或更多、95wt-%或更多、98wt-%或更多、或99wt-%或更多)。

蒸汽发生器10(例如,锅炉)的蒸汽输出口40可以与包括一个或多个膜过滤器21的膜过滤系统20处于流体连通。膜过滤器21具有保留物侧210(例如,进料侧)和相对的渗透物侧220。膜过滤器21包括选择性分离膜23,其允许气相(例如,蒸汽)中的水分子穿过,同时排斥(例如,保留、不允许穿过所述膜)期望去除的有机分子。膜过滤器21的渗透物(例如,经过滤蒸汽)可以在与膜过滤系统20处于流体连通的使用点70处使用。使用点70可以是例如消毒器、加湿器或烹饪蒸汽出口。

如图2和图3所示,膜过滤系统20可以包括除所述一个或多个膜过滤器之外的附加过滤器。例如,膜过滤系统可以包括各种粒径的颗粒过滤器241、243、245,吸附剂过滤器22或其组合。颗粒过滤器可以用于去除固体颗粒或液滴。可以独立地选择附加过滤器,并将它们放置在膜过滤器21的上游或者下游(例如,膜过滤器21的渗透物侧220的下游)。在图2所示的示例性实施例中,系统包括膜过滤器21和位于膜过滤器21下游的吸附剂过滤器22。在图3所示的示例性实施例中,系统包括膜过滤器21,位于膜过滤器下游的吸附剂过滤器22以及多个颗粒过滤器241、243、245。颗粒过滤器241、243、245可以定位在膜过滤器21的上游或下游。例如,粒径截点逐渐减小的颗粒过滤器241、243、245可以布置在膜过滤器21的上游,如图所示。颗粒过滤器也可以定位在吸附剂过滤器22的下游,以去除由吸附剂过滤器22掉落的任何纤维。

在一些实施例中,膜过滤系统20包括一个或多个颗粒过滤器241、243、245。颗粒过滤器241、243、245的粒径截点可以为约2mm、1mm、500μm、200μm、100μm、80μm、50μm、40μm、30μm、25μm、20μm、15μm、10μm、8μm、5μm、4μm、3μm、2μm或1μm。膜过滤系统可以包括具有不同粒径截点的两个或更多个颗粒过滤器的组合。在一个示例性实施例中,第一颗粒过滤器241的粒径截点为约1mm;第二粒径过滤器243的粒径截点为约25μm;并且第三粒径过滤器245的粒径截点为约5μm。颗粒过滤器241、243、245中的每一个可以进一步与相应的捕集器242、244、246或排水装置相关联,以从系统中去除分离出的微粒物质。

在一些实施例中,膜过滤系统20包括一个或多个吸附剂过滤器22。例如,膜过滤系统20可以包括吸附剂过滤器22作为抛光步骤,以去除未被膜过滤器21去除的残留有机分子。吸附剂过滤器22可以被布置为填充床过滤器,其包含吸附剂和/或吸附剂材料,诸如活性炭、分子筛、其他合适的材料或其组合。可以选择膜过滤系统20中的吸附剂过滤器22的数量和大小,以实现期望的去除能力。

进入膜过滤器21的蒸汽流(例如,图4A所示的横流101)可以具有第一浓度的有机化合物。在第一经处理蒸汽出口221处离开膜过滤器21的渗透物侧220的渗透物120可以具有第二(降低的)浓度的有机化合物。如果包括吸附剂过滤器22,则渗透物120在吸附剂过滤器22中进一步处理并且在第二经处理蒸汽出口222处离开吸附剂过滤器22,具有第三(进一步降低的)浓度的有机化合物。

在使用膜过滤系统从蒸汽中去除抗腐蚀剂(例如,胺)的实施例中,蒸汽在处理(例如,去除抗腐蚀剂)之后变得具有腐蚀性,并且因此可能期望通过将膜过滤系统定位在距使用点相对较近的位置,来限制下游部件暴露于经处理蒸汽的时间。例如,经处理蒸汽在第一经处理蒸汽出口221与使用点70之间和/或在第二经处理蒸汽出口222与使用点70之间可以具有约10秒或更少、约5秒或更少、约2秒或更少、约1秒或更少、约0.5秒或更少、或约0.1秒或更少的停留时间。在一些实施例中,第一经处理蒸汽出口221和/或第二经处理蒸汽出口222可以定位在距使用点70 30英尺(10米)内、或10英尺(3米)内、或3英尺(1米)内。换句话说,将第一经处理蒸汽出口221和/或第二经处理蒸汽出口22连接到使用点的管线50的长度为30英尺(10米)或更短、10英尺(3米)或更短、或3英尺(1米)或更短可能是有益的。所述距离此处是作为将第一经处理蒸汽出口221和/或第二经处理蒸汽出口22连接到使用点的管线50的线性长度给出的。

膜过滤系统20可以包括一个或多个膜过滤器21,以实现膜过滤系统20的期望能力。在膜过滤系统20包括多个膜过滤器21的实施例中,膜过滤器21可以以并行、串行或其组合方式布置。

在一些实施例中,膜过滤器21被布置为横流过滤器。图4A中示出可以在膜过滤系统20中使用的膜过滤器21的示意性描绘。膜过滤器21包括选择用于去除(例如,保留)感兴趣的一种或多种有机化合物的分离膜23。图4B中示出分离膜23的示意性截面图。分离膜23可以包括由一个或多个支撑层231、232支撑的分离层230。在所示的示例性实施例中,分离层230由第一支撑层231和第二支撑层232支撑。分离膜23的各层被布置成使得第一支撑层231位于渗透物侧220上并且第二支撑层232设置在第一支撑层231与分离层230之间。当蒸汽到达分离层230时,所述膜允许水蒸气穿过(例如,渗透物120)以到达渗透物侧220,同时排斥有机化合物分子并将它们(例如,保留物110)保留在膜过滤器21的保留物侧210上。

膜过滤器21可以包括多层分离膜23。例如,膜过滤器21可以被构造为分离膜23的缠绕卷,从而形成圆柱形过滤器结构,其中蒸汽的输入流101在一端,而保留物110和渗透物120的输出流在另一端。缠绕的膜过滤器21的实例在图4A中被示出为部分地展开的。分离膜23的各层可以由间隔物234分开。分离膜23本身还可以包括间隔物层235,以促进渗透物120的流动。

膜过滤器21和膜过滤器系统20可以由各种部件组成,诸如分离膜23、分离层230、一个或多个支撑层231、232、间隔物、粘合剂、密封件、密封剂、壳体、管线、连接器等。可以选择膜过滤器21和膜过滤器系统20的各部件的材料,使得(1)膜过滤器系统20有效地从蒸汽中去除感兴趣的有机化合物,并且(2)所述材料能够承受蒸汽供应系统1的高温和高压环境。由蒸汽发生器10供应的蒸汽典型地处于100℃或更高的温度下,例如,约95℃或更高、约100℃或更高、或约105℃或更高和/或最高达约135℃、最高达约140℃、最高达约150℃、或最高达约175℃。系统1,包括从锅炉到膜过滤器21的至少保留物侧210,可以处于压力下。例如,系统1的内部压力可以大于大气压,或者为约15psi或更大、约20psi或更大、约25psi或更大、约30psi或更大、或约35psi或更大和/或最高达约150psi、最高达约100psi、最高达约80psi、最高达约50psi、或最高达约35psi。

根据实施例,膜过滤器21和膜过滤器系统20的材料在存在如下蒸汽的情况下下实质上不退化:所述蒸汽的温度为约95℃或更高、约100℃或更高、约105℃或更高和/或最高达约135℃、最高达约140℃、最高达约150℃、或最高达约175℃;和/或所述蒸汽的压力大于大气压,或者为约5psi或更大、约10psi或更大、约15psi或更大、约20psi或更大、或约30psi或更大和/或最高达约150psi、最高达约100psi、最高达约80psi、最高达约50psi、或最高达约35psi。所述材料可以包括在膜过滤系统20中使用的分离层230以及任何支撑层231、232,间隔物234、235,粘合剂,密封件,密封剂,壳体,管线,连接器等。

术语“退化”此处通常用于意指材料的化学结构或物理完整性的变化(例如,弹性或塑性变形)。可以选择材料以在材料完整性的流变指标(例如,“材料适用性标准”)方面表现出小于阈值变化(例如,减少)的变化。例如,流变指标可以选择为拉伸模量、在10%拉伸应变时的应力、在拉伸断裂时的应力和/或在拉伸断裂时的伸长率。阈值可以选择为约3%、约4%、约5%、约6%、约8%、约10%、约12%、或约15%。如果例如选择5%阈值,则材料适用性标准可以是:拉伸模量降低小于5%、在10%拉伸应变时的应力降低小于5%、在拉伸断裂时的应力降低小于5%、和/或在拉伸断裂时的伸长率偏差小于5%。可以通过将材料(例如,由所述材料制备的部件)暴露于模拟蒸汽供应系统1的蒸汽环境持续选定的时间段并评估材料在流变特性方面的变化来测试材料的退化。

膜过滤器系统中使用的优选材料包括在蒸汽环境中不可水解的材料。在一些实施例中,所述材料可以基本上不含或不含聚酯、聚酰胺、醋酸纤维素或其组合。

为系统1选择材料时的另一个考虑因素是温度波动以及在此类温度波动期间不同材料的不同膨胀率。例如,在锅炉的启动和关闭期间,系统的温度(和压力)可能在大气条件与上文讨论的蒸汽环境条件之间波动。材料的不同膨胀率可能导致材料、连接或粘合剂失效,或导致膜过滤器层分层。根据一些实施例,选择材料使得它们在温度波动期间表现出相等或相似的膨胀。

根据一些实施例,分离层230包括氟化(例如,全氟化)聚合物膜。例如,在美国专利号8,828,121(何等人)中披露了用于制备分离层230的合适的聚合物,并且所述聚合物包括一种或多种全氟二氧戊环单体的共聚物。也可以使用对感兴趣的有机分子具有选择性的其他聚合物。

优选地,分离层230对H

在一些实施例中,分离层230包含非离子氟化(例如,全氟化)聚合物膜。在一些实施例中,分离层230不是离子交换膜。术语“离子交换膜”此处用于指包含能够与离子结合或能够在膜与外部物质之间交换离子的化学基团的膜。此类化学基团可以包括磺酸、羧酸、磷酸、磷酸、砷基、硒基、酚和其盐。离子交换膜可能需要在使用前对膜进行预处理,并且定期用离子流体(例如,以及酸或碱)对膜进行再生。

分离层230由一个或多个支撑层(例如,第一支撑层231和第二支撑层232)支撑。现有技术中典型地使用的支撑层材料包括纤维素材料,它可能不能承受蒸汽环境。根据一些实施例,所述一个或多个支撑层包括聚砜、聚苯硫醚(PPS)、聚偏二氟乙烯(PVDF)、聚四氟乙烯(PTFE)、聚苯砜(PPSU,可以商品名

膜过滤器20可以包括由间隔物234分开的多层分离膜230,并且其中,间隔物234由聚酰胺、聚酰亚胺、聚丙烯、聚乙烯、PTFE、PVDF、聚酯、或其组合构造而成。

膜过滤器20还可以包括各种粘合剂。优选地,选择粘合剂以承受蒸汽环境。合适的粘合剂的实例包括热固性粘合剂(例如,环氧化物、含醛的树脂和基于氨基甲酸酯的粘合剂)、热塑性粘合剂(例如,丙烯酸酯)。

随着时间的流逝,膜过滤器系统20可能会结垢,这可能导致过滤器、膜和其他过滤器零件堵塞和/或降低过滤效率。可能的污垢物的实例包括累积的微粒杂质和沉淀的盐(例如,胺盐和碳酸盐)。为了解决结垢问题,系统可以包括用于去除累积的材料的一个或多个机构。例如,系统可以包括:并行过滤器,所述并行滤波器可以在其他一个或多个过滤器进行再生时使用;清洗器,用于对过滤器进行清洗;反清洗器或反冲洗器,用于通过使逆流行进穿过过滤器来对过滤器进行清洗;加热器,用于对过滤器进行加热以去除累积的挥发性成分;或其组合。

系统还可以包括温度控制单元,用于控制蒸汽源(例如,锅炉)下游的温度(例如,保持基本上恒定的温度)。温度控制单元可以包括温度传感器(例如,热电偶)、控制单元(例如,微处理器或任何其他合适的控制单元)以及加热和/或冷却单元。

膜过滤器系统20可以包括用于从管线中去除液态水的机构,并且具体地,从膜过滤器上游的管线中去除液态水并将其引导到膜过滤器中的机构。到达膜过滤器20的蒸汽应当是干燥的(即,不包括液态水)并且基本上不含微粒。高压、高速蒸汽系统中的液态水可能会对部件、特别是膜造成损坏。在许多实施例中,膜过滤器20上游的颗粒过滤器可以充当用于去除液态水或水滴的机构。然而,如果系统不包括在膜过滤器上游的颗粒过滤器,或者如果上游的颗粒过滤器不在膜过滤器附近,则系统可以包括用于去除液态水的另一种机构,诸如挡板、冷凝物捕集器和/或排水装置。

在一些情况下,可能期望重新使用从蒸汽中去除的有机成分。例如,所述有机成分可以是添加到锅炉中的蒸汽以防止系统中的腐蚀的抗腐蚀剂。在使用点处使用蒸汽之前去除抗腐蚀剂。然而,可能期望将抗腐蚀剂循环回到锅炉以重新使用。因此,在一些实施例中,系统1包括从膜过滤器21的保留物侧210到锅炉10或到锅炉进料管线(例如,入口管线30或注入管线32)的返回管线60。系统可以包括从保留物侧210到锅炉10和锅炉进料管线(例如,入口管线30或注入管线32)两者的返回管线60。

系统1还可以包括在蒸汽供应系统中常用的附加部件,诸如蒸汽集管、阀门、冷凝物捕集器、压力表、仪表、各种连接管线等。

方法

来自蒸汽供应系统1的经处理(例如,经过滤)蒸汽可以在任何使用点处使用。然而,要求有机分子或有机污染物达到特定最大水平的使用点可能特别受益于本披露内容的蒸汽供应系统1。例如,蒸汽供应系统1可以用于将清洁的蒸汽提供给诸如加湿、消毒或烹饪用途等的使用点。

根据实施例,可以通过对蒸汽发生器10(例如,锅炉)中的水进行加热而在蒸汽供应系统1中生成蒸汽。可以通过注入管线32将添加剂(诸如抗腐蚀剂)添加到蒸汽,或者直接添加到蒸汽发生器10中,或者添加到输入或输出管线中。在一个实施例中,以5ppm至100ppm的浓度将抗腐蚀剂(例如,胺)分配到锅炉。抗腐蚀剂可以包含一种或多种胺。另外或替代性地,蒸汽可能包含在使用点处可能不期望的其他有机化合物。

通常将抗腐蚀剂添加到蒸汽,以保护锅炉和其他连接的部件免受蒸汽的腐蚀作用。当使用蒸汽然后将其冷凝时,二氧化碳溶解在水中,从而导致碳酸(H

可以用作抗腐蚀剂的胺的实例包括环己胺、吗啉、二乙基氨基乙醇(DEAE)和二乙基羟胺(DEHA)、甲氧基丙胺、氨、2-氨基-2-甲基-1-丙醇(可以AMP-95从安格斯化学公司购得)和5,5-二甲基-1-吡咯啉正氧化物(DMPO)。也可以使用其他合适的胺。

然而,虽然胺或其他抗腐蚀剂可能在蒸汽供应系统中有所帮助,但一些最终用途要求蒸汽基本上不含或不含此类成分。例如,烹饪蒸汽可以用于食品生产中,其中蒸汽可能与食品配料或与食品制备中使用的表面接触。烹饪蒸汽中允许的添加剂可能受到法律的管制,诸如美国的C.F.R.第21卷第173.310节。可能不期望添加剂的其他用途包括在加湿和消毒中使用蒸汽。

蒸汽还可能包含其他有机化合物或有机污染物,它们可以是添加剂(即,故意添加到蒸汽)或存在于进入蒸汽供应系统1的给水中。蒸汽供应系统1还可以用于去除此类其他有机化合物和有机污染物。具体地,蒸汽供应系统1可以用于去除挥发性有机化合物和污染物。

根据实施例,来自蒸汽发生器10的蒸汽通过蒸汽输出管线40被引导到膜过滤器系统20。离开蒸汽发生器10的蒸汽典型地处于高压和/或高温下,并且可以具有高流速。例如,蒸汽的温度可以为约95℃或更高、约100℃或更高、或约105℃或更高和/或最高达约135℃、最高达约140℃、最高达约150℃、或最高达约180℃。蒸汽的压力可以大于大气压,或者为约15psi或更大、约20psi或更大、约25psi或更大、约30psi或更大、或约35psi或更大和/或最高达约150psi、最高达约100psi、最高达约80psi、最高达约50psi、或最高达约35psi。

蒸汽可以首先被引导通过一个或多个颗粒过滤器,诸如图3所示的颗粒过滤器241、243和245。如果使用了多个颗粒过滤器,则所述过滤器可以从粗到细进行布置。由颗粒过滤器捕获的颗粒和冷凝物可能被捕集在相应的捕集器242、244、246中。在从蒸汽中去除微粒物质之后,蒸汽被引导到膜过滤器21中。根据实施例,膜过滤器21被布置为横流过滤器,并且蒸汽的横流101在保留物侧210上进入膜过滤器21,其中目标有机化合物(例如,抗腐蚀剂(诸如胺)或有机污染物)被保留并且作为保留物110被去除。水蒸气透过分离膜23,并且作为渗透物120进入渗透物侧220。渗透物120是基本上清洁且干燥的蒸汽,其可以从系统中去除并通过输出管线50输送到使用点。可选地,蒸汽可以被引导通过附加的过滤器22,诸如吸附剂过滤器和/或附加的微粒过滤器。吸附剂过滤器可以用作抛光步骤,以从渗透物中去除微量的有机化合物(例如,抗腐蚀剂(诸如胺)或有机污染物)。

膜过滤器21可以被构造成排斥(例如,保留)至少50wt-%、至少75wt-%、至少80wt-%、至少85wt-%、至少90wt-%、至少95wt-%、至少98wt-%、至少99wt-%、或100wt-%的感兴趣的有机化合物,所述膜过滤器可以包括多个膜过滤器单元,每个膜过滤器单元容纳如上所述的分离膜23。膜过滤器21可以被构造成排斥(例如,保留)至少50wt-%、至少75wt-%、至少80wt-%、至少85wt-%、至少90wt-%、至少95wt-%、至少98wt-%、至少99wt-%、或100wt-%的以如下浓度引入到膜过滤器的有机化合物:1,000ppm或更少、900ppm或更少、800ppm或更少、700ppm或更少、600ppm或更少、500ppm或更少、400ppm或更少、300ppm或更少、200ppm或更少、100ppm或更少、50ppm或更少、40ppm或更少、30ppm或更少、20ppm或更少、或10ppm或更少。

蒸汽的横流101可以具有第一浓度的有机化合物,并且渗透物120可以具有第二浓度的有机化合物。有机化合物的第一浓度可以为1,000ppm或更少、900ppm或更少、800ppm或更少、700ppm或更少、600ppm或更少、500ppm或更少、400ppm或更少、300ppm或更少、200ppm或更少、100ppm或更少、50ppm或更少、40ppm或更少、30ppm或更少、20ppm或更少、或10ppm或更少。第二浓度可以为第一浓度的约1%或更少、约2%或更少、约5%或更少、约10%或更少、约15%或更少、或约20%或更少。吸附剂过滤器可以被构造成去除在膜过滤器21之后的蒸汽渗透物中残留的至少50wt-%、至少75wt-%、至少80wt-%、至少85wt-%、至少90wt-%、至少95wt-%、至少98wt-%、至少99wt-%、或100wt-%的感兴趣的有机化合物。离开吸附剂过滤器的经过滤蒸汽可以具有第三浓度的有机化合物,所述第三浓度可以为第二浓度(渗透物120)的约1%或更少、约2%或更少、约5%或更少、约10%或更少、约15%或更少、或约20%或更少。

例如,可能期望的是,蒸汽在锅炉10和通向膜过滤器21的管线中时,包含浓度(例如,第一浓度)为约20ppm至约200ppm的抗腐蚀剂(例如,胺)。可能进一步期望的是,离开膜过滤系统20(通过管线50)的经处理蒸汽具有浓度(例如,第二浓度)小于约10ppm的抗腐蚀剂(例如,胺)。如果膜过滤系统20包括吸附剂过滤器,则离开膜过滤系统20的经处理蒸汽可以具有浓度(例如,第三浓度)为约5ppm或更少的抗腐蚀剂(例如,胺)。在一些优选的实施例中,经处理蒸汽中的抗腐蚀剂(例如,胺)的水平处于不可检测的水平(例如,小于1ppm),或者经处理蒸汽基本上不含抗腐蚀剂(例如,胺)。

被排斥(例如,保留)的有机化合物可以在系统中重新使用。例如,保留物110可以通过回流管线60返回到蒸汽发生器10(例如,锅炉),所述保留物可以包含回收的抗腐蚀剂(例如,胺)。有机化合物(例如,抗腐蚀剂)集中在保留物110中,所述保留物可以具有第四浓度的有机化合物。第四浓度可以为约10wt-%或更高、约20wt-%或更高、约50wt-%或更高、约80wt-%或更高、或约90wt-%或更高。

在一个示例性实施例中,将抗腐蚀剂(例如,胺)添加到用于产生蒸汽的锅炉。可以以200ppm或更少、100ppm或更少、50ppm或更少、40ppm或更少、30ppm或更少、20ppm或更少、或10ppm或更少的浓度添加抗腐蚀剂(例如胺)。典型地,可以以约10ppm至约50ppm的浓度添加抗腐蚀剂(例如胺)。然后,将来自锅炉的蒸汽通过蒸汽输出管线引导到膜过滤器系统,以去除或基本上去除抗腐蚀剂(例如胺)。经处理蒸汽优选地包含浓度为10ppm或更少、5ppm或更少、4ppm或更少、3ppm或更少、2ppm或更少、1ppm或更少、0.5ppm或更少、0.2ppm或更少、或0.1ppm或更少的抗腐蚀剂(例如,胺)。作为保留物从蒸汽中去除的抗腐蚀剂(例如,胺)可以重新使用,例如,通过返回管线返回到锅炉。

所述方法可以进一步包括清洗、反冲洗和/或清洁步骤,以从系统中去除累积的微粒、沉淀物、水垢或其他形式的污垢。清洗和反冲洗步骤可以包括用水以及可选地用高或低pH值清洗剂进行清洗或冲洗。清洁步骤可以进一步包括加热和漂洗循环。在一些实施例中,系统包括并行过滤器(例如,并行颗粒过滤器、并行膜过滤器和/或并行吸附剂过滤器),并且在清洁循环期间,清洁并行过滤器中的一个,而另一个保持活动状态。

实例

测试了具有不同H

在实验室规模的系统中用蒸汽进料蒸气混合物在100℃和大气压下对这些膜进行测试。通过以100或1,000ppmw(百万分之重量份)使含有环己胺、吗啉或者二乙氨基乙醇的去离子水沸腾的方式获得蒸汽。在渗透物侧上保持4至10托的真空。将渗透物收集在液态氮捕集器中,并且使用Ag/AgCl电极(赛默科技公司)和VWR Symphony SB70-P pH计,通过用0.001N盐酸或0.01N盐酸滴定来分析胺含量。

从Sigma-Aldrich(西格玛奥德里奇)公司获得吗啡、环己胺和二乙基氨基乙醇。使用去离子水来制备胺的水溶液。

这些膜的氮气渗透率特征为:

膜A:185gpu(气体渗透单位)氮渗透率,H

膜B:130gpu氮渗透率,H

膜C:50gpu氮渗透率,H

在顶部有膜样品架的容器中,将约800cc的胺溶液在大气压下煮沸。受测试的膜与通过沸腾过程产生的气相接触,并且使用冷凝/回流机构使蒸气在膜表面上连续地再循环。通过在渗透物侧上保持4至10托范围内的真空来实现水和胺的渗透。将渗透物收集在液态氮捕集器中。用三种不同的胺分别测试每个膜的性能。

记录实验结束时溶液中胺的起始和终止浓度以及渗透物中的胺浓度。计算测试期间溶液中的平均胺浓度。结果在下表1中示出。

表1。测试结果。

观察到,水蒸气渗透率对于膜A最高,并且对于膜C最低。进一步观察到,所有三个膜均排斥受测试的胺,并且通过膜C获得的排斥率最高,膜C的H

方面

以下是根据本披露内容的条款的示例性方面的列表。

根据方面1,一种用于产生蒸汽的系统包括:锅炉,所述锅炉包括蒸汽输出口;膜过滤系统,所述膜过滤系统与所述蒸汽输出口处于流体连通,所述膜过滤系统包括:第一膜过滤器,所述第一膜过滤器具有渗透物侧和相对的保留物侧,所述膜过滤器包括:与所述渗透物侧相邻的分离膜,所述分离膜被构造成排斥有机分子;以及与所述保留物侧相邻的一个或多个支撑层。

方面2是方面1所述的系统,进一步包括可操作地连接到所述锅炉的有机分子注入管线。

方面3是方面1或2所述的系统,其中,所述分离膜包括全氟化聚合物膜。

方面4是方面1-3中任一项所述的系统,其中,所述分离膜包括一个或多个支撑层,所述一个或多个支撑层包含聚酰胺、聚酰亚胺、聚砜、聚苯硫醚、PVDF、PTFE或其组合。

方面5是方面1-4中任一项所述的系统,其中,所述膜过滤器包括粘合剂,所述粘合剂在存在如下蒸汽的情况下实质上不退化:所述蒸汽的温度为约95℃或更高、约100℃或更高、约105℃或更高和/或最高达约135℃、最高达约140℃、最高达约150℃、或最高达约180℃;和/或所述蒸汽的压力大于大气压,或者为约5psi或更大、约10psi或更大、约15psi或更大、约20psi或更大、或约30psi或更大和/或最高达约150psi、最高达约100psi、最高达约80psi、最高达约50psi、或最高达约35psi。

方面6是方面1-5中任一项所述的系统,其中,所述膜过滤器包括由间隔物分开的多层分离膜,并且其中,所述间隔物由聚酰胺、聚酰亚胺、聚丙烯、聚乙烯、PTFE、PVDF或其组合构造而成。

方面7是方面1-6中任一项所述的系统,其中,所述有机分子包含挥发性有机污染物。

方面8是方面1-7中任一项所述的系统,其中,所述有机分子包含抗腐蚀剂。

方面9是方面1-8中任一项所述的系统,其中,所述有机分子包含胺,并且其中,可选地,所述胺可以选自环己胺、吗啉、二乙基乙醇胺、二乙基氨基乙醇(DEAE)和二乙基羟胺(DEHA)。

方面10是方面1-9中任一项所述的系统,其中,所述分离膜被构造成排斥至少90wt-%的所述有机分子。

方面11是方面1-10中任一项所述的系统,进一步包括从所述保留物侧到所述锅炉或锅炉进料管线的返回管线。

方面12是方面1-11中任一项所述的系统,进一步包括从所述保留物侧到所述锅炉和到所述锅炉进料管线的返回管线。

方面13是方面1-12中任一项所述的系统,进一步包括在所述膜过滤器上游或在所述膜过滤器渗透物侧下游的一个或多个附加过滤器。

方面14是方面13所述的系统,其中,所述一个或多个附加过滤器包括第二膜过滤器、吸附剂过滤器、颗粒过滤器或其组合。

方面15是方面13或14所述的系统,其中,所述一个或多个附加过滤器包括在所述第一膜过滤器上游的一个或多个颗粒过滤器。

方面16是方面13-15中任一项所述的系统,其中,所述一个或多个附加过滤器包括在所述第一膜过滤器的所述渗透物侧下游的一个或多个颗粒过滤器。

方面17是方面13-16中任一项所述的系统,其中,所述一个或多个附加过滤器包括与所述第一膜过滤器并行布置的第二膜过滤器。

方面18是方面13-17中任一项所述的系统,其中,所述一个或多个附加过滤器包括与所述第一膜过滤器串行布置的第二膜过滤器。

方面19是方面13-18中任一项所述的系统,其中,所述一个或多个附加过滤器包括彼此并行布置的第一吸附剂过滤器和第二吸附剂过滤器。

方面20是方面13-19中任一项所述的系统,其中,所述一个或多个附加过滤器包括彼此串行布置的第一吸附剂过滤器和第二吸附剂过滤器。

方面21是方面1-20中任一项所述的系统,进一步包括第二过滤系统,所述第二过滤系统包括第二膜过滤器、吸附剂过滤器或两者。

方面22是方面1-21中任一项所述的系统,其中,所述分离膜在约95℃或更高、约100℃或更高、约105℃或更高和/或最高达约135℃、最高达约140℃、最高达约150℃、或最高达约180℃的温度下实质上不退化。

方面23是方面1-22中任一项所述的系统,其中,所述分离膜在大于大气压或者约5psi或更大、约10psi或更大、约15psi或更大、约20psi或更大、或约30psi或更大和/或最高达约150psi、最高达约100psi、最高达约80psi、最高达约50psi、或最高达约35psi的压力下实质上不退化。

方面24是方面1-23中任一项所述的系统,其中,所述蒸汽输出口的能力为至少约10磅/小时(约5kg/h)、至少约100磅/小时(约50kg/h)、至少约500磅/小时(约200kg/h)和/或最高达约1,000磅/小时(约500kg/h)、最高达约5,000磅/小时(约2,000kg/h)、或最高达约10,000磅/小时(约5,000kg/h)。

方面25是方面1-24中任一项所述的系统,其中,所述系统与使用点处于流体连通,所述使用点包括消毒器、加湿器或烹饪蒸汽出口。

方面26是方面1-25中任一项所述的系统,其中,所述系统和所述使用点通过不大于10米、不大于3米、或不大于1米的距离分开。

根据方面27,一种用于从蒸汽中去除有机化合物的方法包括:引导包含第一浓度的所述有机化合物的加压蒸汽的横流横穿膜过滤器,所述膜过滤器包括:分离膜,所述分离膜被构造成排斥所述有机化合物;以及与所述分离膜相邻的一个或多个支撑层;以及收集包含低于所述第一浓度的第二浓度的所述有机化合物的蒸汽渗透物。

方面28是方面27所述的方法,其中,所述加压蒸汽的温度为约95℃或更高、约100℃或更高、约105℃或更高和/或最高达约135℃、最高达约140℃、最高达约150℃、或最高达约180℃。

方面29是方面27或28所述的方法,其中,所述加压蒸汽的压力大于大气压,或者为约5psi或更大、约10psi或更大、约15psi或更大、约20psi或更大、或约30psi或更大和/或最高达约150psi、最高达约100psi、最高达约80psi、最高达约50psi、或最高达约35psi。

方面30是方面27-29中任一项所述的方法,其中,所述有机化合物包含抗腐蚀剂。

方面31是方面27-30中任一项所述的方法,其中,所述有机化合物包含胺。

方面32是方面27-31中任一项所述的方法,其中,所述第一浓度大于20ppm并且所述第二浓度低于10ppm。

方面33是方面27-32中任一项所述的方法,其中,所述第二浓度为所述第一浓度的1%或更少、约2%或更少、约5%或更少、约10%或更少、约15%或更少、或约20%或更少。

方面34是方面27-33中任一项所述的方法,进一步包括回收包含所述有机化合物的保留物。

方面35是方面27-34中任一项所述的方法,进一步包括重新使用所述有机化合物。

方面36是方面27-35中任一项所述的方法,进一步包括在蒸汽锅炉中生成所述蒸汽以及将所述保留物返回到所述蒸汽锅炉或锅炉进料管线。

方面37是方面27-36中任一项所述的方法,进一步包括在蒸汽锅炉中生成所述蒸汽以及将所述保留物返回到所述蒸汽锅炉和锅炉进料管线。

方面38是方面36-37中任一项所述的方法,进一步包括以5ppm至100ppm的浓度将抗腐蚀剂分配到所述锅炉。

方面39是方面38所述的方法,其中,所述抗腐蚀剂包含一种或多种胺。

方面40是方面39所述的方法,其中,所述胺选自环己胺、吗啉、二乙基乙醇胺、二乙基氨基乙醇(DEAE)和二乙基羟胺(DEHA)。

方面41是方面27-40中任一项所述的方法,进一步包括使所述蒸汽渗透物穿过第二膜过滤器或吸附剂过滤器。

方面42是方面41所述的方法,其中,在所述第二膜过滤器或所述吸附剂过滤器之后的经处理蒸汽输出具有第三浓度的所述有机化合物,并且其中,所述第三浓度小于5ppm,或者其中,所述第三浓度为所述第二浓度的约1%或更少、约2%或更少、约5%或更少、约10%或更少、约15%或更少、或约20%或更少。

方面43是方面27-42中任一项所述的方法,其中,所述分离膜包括全氟化聚合物膜。

方面44是方面27-43中任一项所述的方法,其中,所述分离膜包括一个或多个支撑层,所述一个或多个支撑层包含聚酰胺、聚酰亚胺、聚砜、聚苯硫醚、PVDF、PTFE或其组合。

方面45是方面27-44中任一项所述的方法,进一步包括对所述膜过滤器进行清洗、反冲洗或加热。

方面46是方面27-45中任一项所述的方法,进一步包括对所述吸附剂过滤器进行清洗、反冲洗或加热。

方面47是方面27-46中任一项所述的方法,其中,所述蒸汽渗透物在经处理蒸汽出口与使用点之间的停留时间少于10秒或更少、约5秒或更少、约2秒或更少、约1秒或更少、约0.5秒或更少、或约0.1秒或更少。

方面48是方面47所述的方法,其中,所述经处理蒸汽出口是所述膜过滤器的出口。

方面49是方面27-48中任一项所述的方法,其中,所述加压蒸汽的所述横流的流速为约10磅/小时(约5kg/h)至约10,000磅/小时(约5,000kg/h)。

本文引用的所有参考和公布明确地通过援引以其全文并入本披露内容中,除非到了它们可能与本披露内容直接相抵触的程度。虽然本文已经说明并描述了具体实施例,但本领域的普通技术人员将理解,在不脱离本披露内容的范围的情况下,可以用多种替代和/或等效的实施方式来代替所示出和描述的具体实施例。应当理解,本披露内容不旨在被本文所阐述的说明性实施例和实例过度限制,并且此类实例和实施例仅通过举例的方式呈现,并且本披露内容的范围旨在仅由本文如下阐述的权利要求书限制。

- 用于从蒸汽中去除有机化合物的系统和方法

- 用于内燃机中的燃油供给系统的蒸汽去除装置