一种分离过喷漆雾的装置和具备该装置的漆雾分离系统

文献发布时间:2023-06-19 09:54:18

技术领域

本发明涉及汽车涂装喷漆技术领域,特别是涉及一种分离过喷漆雾的装置和具备该装置的漆雾分离系统。

背景技术

目前汽车涂装行业中,采用纸盒过滤器来分离过喷漆雾已是很成熟的技术,纸盒过滤器通常安装在可移动的过滤单元内。过滤单元既作为纸盒过滤器的载体,内部空腔也是排风风道。

然而现有过滤单元的结构导致过滤单元大且重,更换纸盒过滤器前拉出并转运过滤单元时存在不便。由于过滤单元需要时常移动,很难在其内部布置消防喷淋,存在安全隐患。

而且,过滤单元与前后风道的连接密封和锁紧方式,无法实现AGV自动更换。更换过滤单元时,纸盒过滤器前端的漆渣裸露存在VOC挥发,污染车间环境。因此,为提高安全性、改善车间环境、降低纸盒过滤器的更换时间及更便于操作维护,汽车涂装过喷漆雾分离装置及其系统还须进一步的改进与提高。

特别是,现有技术中,过滤模块的承载过滤介质的承载框架以及围设在所述过滤介质外的过滤箱体是一体式结构,在更换时,需要将过滤箱体与过滤介质以及承载过滤介质的框架一起移出与移入,结构笨重难于不说,主要是由于过滤箱体的底部有出风口,在每次更换过滤介质时,需要将出风口与排出管进行分离,更换完介质后,移回来再连接安装,操作上较麻烦。

发明内容

本发明的目的是针对现有技术中存在的技术缺陷,而提供一种分离过喷漆雾的装置和具备该装置的漆雾分离系统。

为实现本发明的目的所采用的技术方案是:

一种分离过喷漆雾的装置,包括可移动的过滤框架以及与所述过滤框架配合的过滤箱体,所述过滤框架包括若干个纸盒过滤器以及承载所述纸盒过滤器的承载框架。

其中,一个实现所述过滤框架移动的技术方案是,所述过滤框架通过顶部设置的滚轮悬挂于所述过滤箱体内的顶部轨道上。

其中,所述过滤箱体位于导流腔下方与车间环境隔开的空间内;所述空间的内侧形成入风口,并设有换气系统,换气系统用于将纸盒过滤器更换和运输时产生的VOC气体有组织排放,以防止进入车间环境。

其中,所述过滤框架后端设置有旋压锁紧板,所述过滤箱体上设有对应所述旋压锁紧板的固定挡块,所述旋压锁紧板通过旋转与所述固定挡块产生压力以将过滤箱体的进风口与过滤框架的前端密封条压紧密封。

其中,所述过滤箱体的顶部设有消防喷淋头,所述消防喷淋头布置所述纸盒过滤器的外侧以及顶部,以对易产生火灾的位置喷淋灭火。

其中,所述过滤箱体包括进风口、出风口,所述进风口设在箱体的一个侧壁上,所述出风口设在所述箱体的底部。

另一个实现所述过滤框架移动的技术方案是,所述过滤框架置于所述过滤箱体内布置的底部承载滚轮上实现可移动。

一个实现所述过滤箱体密封的技术方案是,所述过滤箱体用于所述过滤框架出入的进出口铰接有密封板,用于在所述过滤框架被推入到所述过滤箱体中锁紧后,通过旋转锁紧装置与所述过滤箱体进行锁紧后,而使所述过滤箱体的后端密封,所述密封板与所述承载框架之间形成风道;从所述过滤箱体的内侧壁上的进风口所进入的含过喷漆雾的空气进入所述过滤框架中后,经过滤后出风口排出后进入到所述过滤箱内后侧并经所述过滤箱体的底部排风口和\或与所述进风口同侧的底部的侧排风口排出。

另一个实现所述过滤箱体密封的技术方案是,所述过滤框架的承载过框架的后端通过一段长度的水平连接件与后端密封板连接,所述过滤框架被推入到所述过滤箱体中后,在外部压紧力作用下,所述后端密封板与所述过滤箱体紧密配合,将所述过滤箱体的后端密封,并通过挤压使所述过滤框架的前端与所述过滤箱体的前端密封;所述承载框架与所述后端密封板之间形成风道;从所述过滤箱体的内侧壁上的进风口所进入的含过喷漆雾的空气进入所述过滤框架中后,经过滤后出风口排出后进入到所述过滤箱内后侧并经所述过滤箱体的底部排风口和\或与所述进风口同侧的底部的侧排风口排出。

进一步的,所述的离过喷漆雾的装置,还包括有用于自动更换所述过滤框架的AGV运输车,所述AGV运输车与控制器连接,所述控制器连接检测所述纸盒过滤器吸附漆雾后堵塞状态的传感器,当检测到堵塞程度高于设定的阈值时,所述控制器向所述AGV运输车发出更换请求指令,使空载的AGV运输车自动导航到更换请求位置取下所述过滤框架运输到纸盒过滤器更换区更换纸盒过滤器,同时另一台载有新纸盒过滤器的过滤框架的AGV运输车自动导航运输到更换请求位置进行安装更换。

本发明的目的还在于提供一种漆雾分离系统,包括结构框架,所述结构框架的上部形成导流腔,包括有所述分离过喷漆雾的装置,并包括有二级过滤风箱,所述分离过喷漆雾的装置的出风口通过排风管与所述二级过滤风箱的入风口连接。

其中,所述二级过滤风箱内利用壁板分隔出脏风区、净风区,净风区内安装袋式过滤器,用于对纸盒过滤器分离吸附后的排风中的少量颗粒物再次净化,实现最终排风颗粒物浓度低于1mg/m

其中,所述排风管上安装调节风阀,所述排风管的出口端连接到脏风口的入风口。

上述的分离过喷漆雾的一种布置方案是,所述分离过喷漆雾的装置为两组,相对布置,分别置于导流腔下方与车间环境隔开的两个对称的空间内,每个空间的内侧引入导流腔来风的入风口以将导流腔的来风引入过滤处理,所述二级过滤风箱置于两个对称的空间的下方所形成的空间内。

上述的分离过喷漆雾再一种布置方案是,所述分离过喷漆雾的装置为一组,置于导流腔下方与车间环境隔开的一个内侧形成引入导流腔来风的入风口的空间内,所述二级过滤风箱呈L形布置所述导流腔的下方,所述二级过滤风箱的脏风区相对所述分离过喷漆雾的装置布置在相对空间内,并通过底部的过滤风入口连接的排风管将分离过喷漆雾的装置的排风引入进行二级过滤;内装有袋式过滤器净风区竖直布置且上部伸入所述相对空间内,并与底部水平布置的排风区相连接。

上述的分离过喷漆雾另一种布置方案是,所述分离过喷漆雾的装置为一组,置于导流腔下方与车间环境隔开的一个内侧形成引入导流腔来风的入风口的空间内,所述二级过滤风箱水平布置在所述分离过喷漆雾的装置的相对侧,所述的脏风区、净风区自内向外依次水平布置,所述脏风区内侧面的底部形成连接所述排风管的排风入口;所述净风区的出风口所连接的风机的出口与地下风道或地上风管对接排风。

一种所述二级过滤风箱的布置方案是,所述二级过滤风箱水平布置,内部自一侧向另一侧依次形成脏风区、净风区以及排风区,所述排风区内设有风机;所述脏风区通过Y形的排风管与两组所述分离过喷漆雾的装置的出风口相接。

另一种所述二级过滤风箱的布置方案是,所述二级过滤风箱水平布置,两侧分别形成一个脏风区、中间形成一个净风区,两个脏风区分别通过一个所述排风管与一组所述分离过喷漆雾的装置的出风口相接;所述净风区的出风口所连接的风机的出口与地下风道或地上风管对接排风。

本发明将过滤框架与过滤箱体形成分体分离式结构设计,这样在更换过滤介质时,只需要将过滤框架拉出过滤箱体更换即可,不必再与过滤箱体一体拉出,更重要的是,通过分离设计,过滤箱体保持不动,在更换过滤介质时,不再须要与排风管进行分离以及连接的操作,从而提升了更换的效率,且减轻的更换时的负重。

本发明纸盒过滤器更换和运输时产生的VOC气体限定在过滤箱体外侧封闭空间内,且由换气系统排走,避免了对车间环境的污染;系统宽容度高,结合不同的项目形式,可组合出多种设备形式;优化的流场结构,可以提高漆雾捕捉效率,减少漆雾外逸。

附图说明

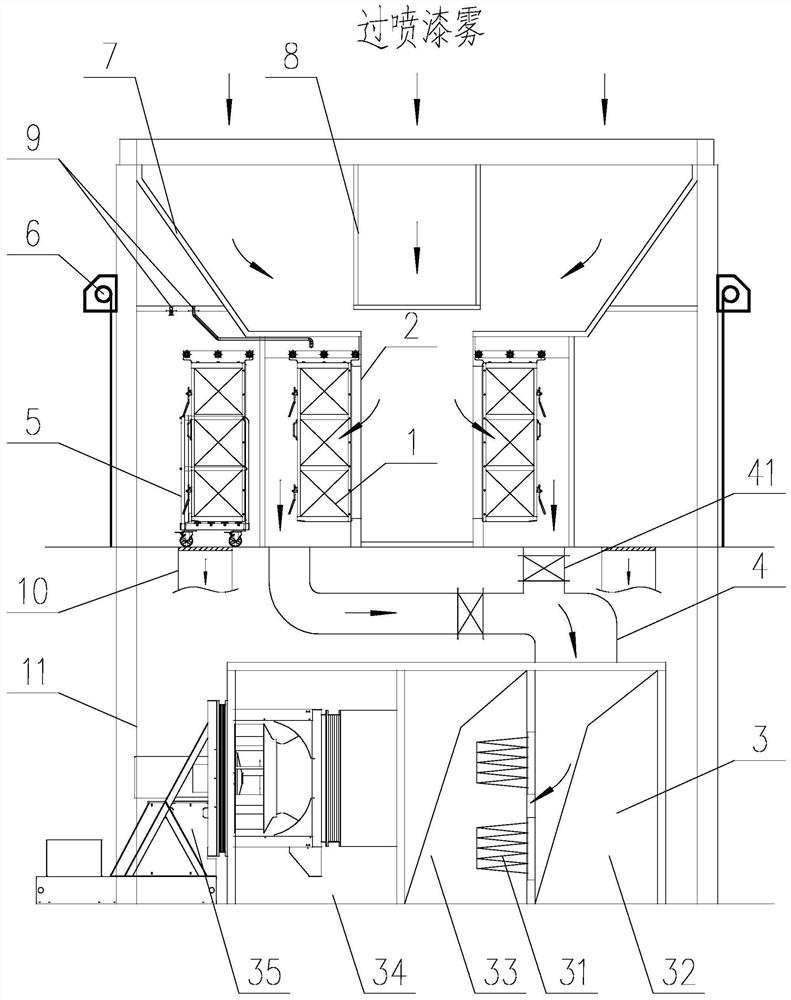

图1是一种漆雾分离系统的布置结构图(过滤框架顶部设置滚轮);

图2是一种过滤框架的结构示意图;

图3是一种过滤箱体的结构示意图;

图4是再一种漆雾分离系统的布置结构示意图;

图5是另一种漆雾分离系统的布置结构示意图;

图6是一种能将喷漆室高度降低的漆雾分离系统的结构示意图;

图7是过滤框架底部设置滚轮的自动漆雾分离系统的布置结构图;

图8是过滤介质自动更换的自动漆雾分离系统的布置结构图;

图9是另一种过滤框架的结构示意图;

图10是另一种过滤箱体的结构示意图。

具体实施方式

以下结合附图和具体实施例对本发明作进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

如图1所示,本发明的漆雾分离系统,包括结构框架以及置于所述结构框架中的分离过喷漆雾的装置,以及二级过滤风箱3;分离过喷漆雾的装置与二级过滤风箱3通过排风管4相连接并相通;分离过喷漆雾的装置位于导流腔7的下方两侧,通过内侧的进风口以接收到来自导流腔7的过喷漆雾进行处理。

其中,所述的分离过喷漆雾的装置包括有过滤框架1和过滤箱体2,过滤框架1为可移动的过滤框架,如图2所示,包含纸盒过滤器16及其承载框架12,过滤框架前端安装密封条13,用于过滤框架与过滤箱体进风口的密封。顶部安装滚轮14,用于悬挂在过滤箱体2内的顶部轨道上。其中,过滤框架1后端安装旋转压紧板15,通过手动旋转,旋转压紧板与过滤箱体上的固定挡块产生的压迫力可以使过滤框架前端密封条与过滤箱体进风口紧密贴合。

其中的过滤箱体2固定安装,如图3所示,包含进风口21、出风口22、顶部轨道23、维修门24及固定挡块25。喷漆室车身喷涂产生的过喷漆雾在风场的作用下,经导流腔7约束汇合后从过滤箱体进风口进入过滤框架内的纸盒过滤器,在纸盒过滤器内吸附净化后,再经出风口排出。

由于采用上述的技术方案,在纸盒过滤器堵塞需要更换时,可以将过滤框架解锁后拉出至转运车5上。利用旋转压紧板,可以使过滤框架在转运车上锁紧固定。通过在转运车表面布置滚轮,便于过滤框架的移动。

本发明中,所述的导流腔7为斜面,能有效对过喷漆雾进行导流,减少壁面的漆雾污染。

其中,所述的排风管4将左右两侧过喷漆雾分离装置的排风汇合后,进入二级过滤风箱,在排风管上安装调节风阀41,调节风阀可以结合风量传感器,根据纸盒过滤器的堵塞状态,自动调节阀门开度。

进一步的,在形成结构框架的钢结构立柱11外侧安装电动卷帘门6,卷帘门内与过滤箱体2之间的区域则形成相对封闭空间,与车间环境相隔开,过滤框架1的运输在此封闭空间内进行。过滤框架拉出更换纸盒过滤器及运输时纸盒过滤器表面裸露的漆渣挥发产生的VOC由换气系统10排至废气风道,避免污染车间环境。

由于设置形成该封闭空间,这样,纸盒过滤器更换和运输时产生的VOC气体会被限定在过滤箱体外侧封闭空间内,且由换气系统10排走,避免了对车间环境的污染,且方便更换过滤框架,方便进行维护处理。

进一步的,在所述过滤箱体2内,即过滤框架的顶部空间上安装消防喷淋器9,对最易产生火灾的位置直接喷淋灭火,且喷头安装位置在纸盒过滤器外侧及顶部,已基本没有漆雾污染。特别是该消防喷淋器9设置于该封闭空间顶部,能确保该相对封闭的区域的安全性。

进一步的,在两侧导流腔靠近中间的区域设置安装栏杆8,防止清洁导流腔时人员坠落。

除了上面提及的采用顶部滚轮的移动方式,另一个实现所述过滤框架移动的技术方案是,所述过滤框架置于所述过滤箱体内布置的底部承载滚轮26上实现可移动。通过过滤箱体底部布置的底部承载滚轮与所述过滤框架的转运车的上滚轮的相配合实现过滤框架的转运交接。

其中,实现所述过滤箱体密封的一个技术方案是,所述过滤箱体用于所述过滤框架出入的进出口铰接有密封板(即维修门24),用于在所述过滤框架1被推入到所述过滤箱体2中锁紧后,通过手动或自动的旋转锁紧或夹紧装置与所述过滤箱体2进行锁紧后,而使所述过滤箱体的后端密封,所述密封板(即维修门24)与所述承载框架之间形成风道。

本方案下,对所述过滤箱体的后侧密封密封板,实质上是一个密封门板,在所述过滤框架装所述过滤箱体中并与所述过滤箱体的前端进风口密封夹紧后,该密封板将所述过滤箱体的后侧密封,从而使气流在过滤箱的流过进行过滤。

上述技术方案下,从所述过滤箱体的内侧壁上的进风口所进入的含过喷漆雾的空气进入所述过滤框架中后,经过滤后出风口排出后进入到所述过滤箱内后侧并经所述过滤箱体的底部排风口和\或与所述进风口同侧的底部的侧排风口排出。

实现所述过滤箱体密封的另一个技术方案是,所述过滤框架的承载过框架的后端可以通过一段长度的上下布置的水平连接件与后端密封板18连接,所述过滤框架被推入到所述过滤箱体2中后,在外部压紧力作用下,所述后端密封板18与所述过滤箱体1紧密配合,将所述过滤箱体的后端密封,并通过挤压使所述过滤框架的前端与所述过滤箱体的前端密封;所述承载框架与所述后端密封板之间形成风道。

其中,所述的后端密封板18与过滤箱体2的锁紧可以是采用旋转夹紧装置,如通过气缸27驱动实现自动控制,或是手动控制实现。

上述技术方案下,从所述过滤箱体的内侧壁上的进风口所进入的含过喷漆雾的空气进入所述过滤框架中后,经过滤后出风口排出后进入到所述过滤箱内后侧并经所述过滤箱体的底部排风口和\或与所述进风口同侧的底部的侧排风口排出。

更进一步的,为了实现系统的自动化程度的进一步提升,所述分离过喷漆雾的装置的更换,可以采用AVG运输车17来实现,由转运车5更换为带有工装夹具的AVG运输车17来进行更换,能大大提升系统的自动化更换程度。

所述的用于自动更换所述过滤框架的AGV运输车,所述AGV运输车与控制器连接,所述控制器连接检测所述过滤介质吸附漆雾后堵塞状态的传感器,当检测到堵塞程度高于设定的阈值时,所述控制器向所述AGV运输车发出更换请求指令,使空载的AGV运输车自动导航到更换请求位置取下所述过滤框架运输到过滤介质更换区更换过滤介质,同时另一台载有新过滤介质的过滤框架的AGV运输车自动导航运输到更换请求位置进行安装更换。

上述的过滤介质,可以是纸盒过滤器或其它过滤介质,具体不限。

其中,采用AGV运输车自动更换纸盒过滤器的工作流程如下:

过滤框架1内的纸盒过滤器16吸附过喷漆雾后,排风管4内安装的流量传感器检测到过滤箱体2内的通风量减少。风量降低至设定的报警值时,PLC发出该过滤模块的更换请求。空载AGV运输车收到更换请求,并自动导航至该过滤模块位置。AGV运输车到位后,排风管内的调节风阀41关闭,同时过滤箱体上的四个旋转夹紧装置26松开并旋至一侧,过滤框架1的压紧密封解除。然后AGV运输车上安装的工装夹具伸出,将已吸附过喷漆雾达到饱和的过滤框架1牵引至AGV运输车之上。过滤框架1拉出到位并被AGV运输车上的锁紧机构锁紧后,AGV运输车再承载该过滤框架1至纸盒更换区内进行纸盒过滤器11的更换。同时另一台AGV运输车承载着含新纸盒过滤器的过滤框架1自动导航至请求更换的位置。运输到位后,AGV运输车上的锁紧机构将过滤框架1解锁并利用工装夹具推进至过滤箱体2内。过滤框架1推进到位后,旋转夹紧装置26重新旋转并压紧过滤框架后的后端密封板,再次形成密封。排风管内的风阀41打开,再次形成通风并开始吸附过喷漆雾。到此该更换位置的自动更换流程完成。随后两台AGV开始等待下一次更换请求。

需要说明的是,本发明中,所述过滤箱体在漆雾分离系统中固定的,与排风管相连接,在更换过滤介质(如纸盒过滤器)时,不需要移动,直接将与其分离的过滤框架移动过滤箱体进行进行更换即可,从而实现方便更换的目的。

本发明中,所述的二级过滤风箱3内安装袋式过滤器31,可对纸盒过滤器分离吸附后的排风中的少量颗粒物再次净化,实现最终排风颗粒物浓度低于1mg/m

具体的,作为一种技术方案,二级过滤风箱内利用壁板分隔出脏风区32、净风区33及排风区34。排风区内排风经风机35和风道,可循环至循环风空调,或排至废气处理系统,所述的脏风区32、净风区以及排风区34可以是如图1所示布置,自右向左分别为脏风区32、净风区以及排风区34。

上述的分离过喷漆雾的一种布置方案是,所述分离过喷漆雾的装置为两组,相对布置,分别置于导流腔下方与车间环境隔开的两个对称的空间内,每个空间的内侧引入导流腔来风的入风口以将导流腔的来风引入过滤处理,所述二级过滤风箱置于两个对称的空间的下方所形成的空间内。

上述的分离过喷漆雾再一种布置方案是,所述分离过喷漆雾的装置为一组,置于导流腔下方与车间环境隔开的一个内侧形成引入导流腔来风的入风口的空间内,所述二级过滤风箱呈L形布置所述导流腔的下方,所述二级过滤风箱的脏风区相对所述分离过喷漆雾的装置布置在相对空间内,并通过底部的过滤风入口连接的排风管将分离过喷漆雾的装置的排风引入进行二级过滤;内装有袋式过滤器净风区竖直布置且上部伸入所述相对空间内,并与底部水平布置的排风区相连接。

需要说明的是,本发明所涉及的漆雾分离系统,除图1所示的两侧对称布置过喷漆雾分离装置且一侧排风的形式结构布置外,还可以是形成两侧对称布置过喷漆雾分离装置且对称排风的形式结构,如图4所示的左右两侧设置脏风区32,中间为净风区33,净风区33与脏风区的左右邻接侧分别设置袋式过滤器31,净风区前端或后端连接排风区(未示出)。

当然,本发明也可以是形成单侧布置过喷漆雾分离装置,另一侧布置二级过滤风箱的一侧排风的结构变形,如图5所示。

除上述的两种布置方案外,上述的分离过喷漆雾另一种布置方案是,所述分离过喷漆雾的装置为一组,置于导流腔下方与车间环境隔开的一个内侧形成引入导流腔来风的入风口的空间内,所述二级过滤风箱水平布置在所述分离过喷漆雾的装置的相对侧,所述的脏风区、净风区自内向外依次水平布置,所述脏风区内侧面的底部形成连接所述排风管的排风入口;所述净风区的出风口所连接的风机的出口与地下风道或地上风管对接排风。

上述的漆雾分离系统中,一种所述二级过滤风箱的布置方案是,所述二级过滤风箱水平布置,内部自一侧向另一侧依次形成脏风区、净风区以及排风区,所述排风区内设有风机;所述脏风区通过Y形的排风管与两组所述分离过喷漆雾的装置的出风口相接。

上述的漆雾分离系统中,另一种所述二级过滤风箱的布置方案是,所述二级过滤风箱水平布置,两侧分别形成一个脏风区、中间形成一个净风区,两个脏风区分别通过一个所述排风管与一组所述分离过喷漆雾的装置的出风口相接;所述净风区的出风口所连接的风机的出口与地下风道或地上风管对接排风。

通过以上分析,可以看出,本发明所涉及的漆雾分离系统,除图1、7、8所示的两侧对称布置过喷漆雾分离装置且一侧排风的形式结构布置外,还可以是形成两侧对称布置过喷漆雾分离装置且对称排风的形式结构,如图4所示的左右两侧设置脏风区32,中间为净风区33,净风区33与脏风区的左右邻接侧分别设置袋式过滤器31,净风区前端或后端连接排风区(未示出)。

另外,本发明也可以是形成单侧布置过喷漆雾分离装置,另一侧布置二级过滤风箱的一侧排风的结构变形,如图5所示,更一步的,在图5所示的结构基础上,为了降低系统的高度适应不同工况,可以将二级过滤风箱与风机35一起布置同一侧,如图6所示,实现排风的目的,同时能降低系统结构的高度,仅为过喷漆雾分离装置的高度。

本发明将过滤框架与过滤箱体形成分体分离式结构设计,这样在更换过滤介质时,只需要将过滤框架拉出过滤箱体更换即可,不必再与过滤箱体一体拉出,更重要的是,通过分离设计,过滤箱体保持不动,在更换过滤介质时,不再须要与排风管进行分离以及连接的操作,从而提升了更换的效率,且减轻的更换时的负重。

本发明相对目前的漆雾分离技术,明显的具有如下优势:

1.结构紧凑,可以布置更多的纸盒过滤器,且过滤框架的更换和运输不占用钢结构立柱外侧的空间;

2.结构简单,运动部件减少,设备稳定性提高;

3.纸盒过滤器的承载和运输单元尺寸和重量大幅降低,更换和运输更方便;

4.最容易产生火灾危险的过滤箱体内部和外侧区域均可布置消防系统,安全性大幅提高;

5.纸盒过滤器更换和运输时产生的VOC气体限定在过滤箱体外侧封闭空间内,且由换气系统排走,避免了对车间环境的污染;

6.系统改造升级空间大,可通过自动化升级,实现系统的全自动运行;

7.系统宽容度高,结合不同的项目形式,可组合出多种设备形式;

8.优化的流场结构,可以提高漆雾捕捉效率,减少漆雾外逸。

以上所述仅是本发明的优选实施方式,应当指出的是,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

- 一种分离过喷漆雾的装置和具备该装置的漆雾分离系统

- 一种分离过喷漆雾的装置和具备该装置的漆雾分离系统