一种烟气脱硫废水零排放的方法及系统

文献发布时间:2023-06-19 09:57:26

技术领域

本发明涉及脱硫废水处理的技术领域,更具体地讲,涉及一种烟气脱硫废水零排放的方法及系统。

背景技术

目前,环保形势严峻,尤其是2015年国务院印发《水污染防治行动计划》(“水十条”)强调全面控制水污染源排放后,各行业废水排放标准越来越严格,需最大限度减少对环境的污染,诸多行业高盐浓水也要求达到零液体排放。对于大多燃煤发电机组均采用石灰石石膏湿法脱硫,其终端废水为烟气脱硫后的高盐废水。脱硫废水浓度高且成分复杂,传统的三联箱不能处理废水的盐分,如三联箱出水直接排放将对环境将造成极大的危害。随着水处理要求不断提升,燃煤电厂的脱硫废水实现零排放将势在必行。

脱硫废水是燃煤电厂的终端废水,废水中盐浓度很高(TDS:30000~60000mg/L),含有多种重金属离子且CaSO

目前脱硫废水处理的主要处理技术为三联箱沉淀过滤处理,不能满足新的排放要求,且传统三联箱操作繁琐,运行成本高。目前脱硫废水经三联箱后的零排放技术主要分为膜法技术及热法技术。

膜法技术采用的技术路线为:软化>分盐>膜浓缩>结晶。该技术路线流程长,投资及运行成本高(投资成本按每小时水量计每吨水高于200万,每吨水处理费用在80元以上),整体经济性差、膜的后期维护困难且最终制得的NaCl、Na

热法技术分为多效蒸发与烟道气蒸发。多效蒸发为废水软化后再采用蒸汽将脱硫废水浓缩或蒸发成杂盐。烟道气蒸发为采用高温(空预器前300℃以上烟气)或低温(除尘器入口150℃左右烟气)烟气将脱硫废水直接干燥成杂盐。多效蒸发最终得到的杂盐后续处理困难,且CaSO

发明内容

针对现有技术中存在的问题,本发明提供了一种优化的烟气脱硫废水零排放方法及系统,适用于燃煤发电机组的烟气脱硫废水处理,能实现烟气脱硫废水零液体排放且系统流程短。

本发明的一方面提供了一种烟气脱硫废水零排放的方法,所述方法包括以下步骤:

A、将烟气脱硫废水进行缓冲沉降处理,分离得到原水;

B、将原水进行多效循环蒸发处理,得到浓缩液;

C、抽取高温烟气对浓缩液进行干燥处理,得到杂盐;

D、将杂盐与后续烟气混合后进行除尘收集,将杂盐混入粉煤灰中。

根据本发明烟气脱硫废水零排放的方法的一个实施例,在步骤A中,控制原水中的悬浮物在1000mg/L以下;在步骤B中,控制原水浓缩倍率为5~10倍,控制多效循环蒸发处理的流速在2.8m/s以上。

根据本发明烟气脱硫废水零排放的方法的一个实施例,在步骤C中,抽取的所述高温烟气为来自空气预热器之前、温度为300~350℃的烟气,控制抽取的高温烟气量不高于烟气总量的2%。

根据本发明烟气脱硫废水零排放的方法的一个实施例,在步骤B中,将多效循环蒸发处理得到的各效浓水进行旋流分离处理,得到顶部浓水和底部固液混合物,其中,将顶部浓水进行下一效继续蒸发并且将末效浓水作为浓缩后浓缩液进行干燥处理,将底部固液混合物作为晶种或者与预加晶种混合后回流继续进行多效循环蒸发处理,其中,所述预加晶种为无水硫酸钙粉末。

本发明的另一方面提供了一种烟气脱硫废水零排放的系统,所述系统包括通过管道顺次相连的缓冲沉降单元、多效循环蒸发单元、浓缩液收集单元和干燥单元,所述多效循环蒸发单元至少包括两效串联设置的循环蒸发子单元,其中,

所述缓冲沉降单元的入水口与烟气脱硫废水管道相连并且出水口与所述多效循环蒸发单元的入水口相连,所述多效循环蒸发单元的浓水出口与浓缩液收集单元的入水口相连;

所述浓缩液收集单元的出水口与干燥单元的入水口相连,所述干燥单元还通过入口烟道与高温烟气供给烟道的上游管道相连并且通过出口烟道与高温烟气供给烟道的下游管道相连,所述高温烟气供给烟道的下游管道与除尘单元相连。

根据本发明烟气脱硫废水零排放的系统的一个实施例,所述多效循环蒸发单元的各效循环蒸发子单元包括分离室、加热器、浓水泵和循环泵;

所述分离室下部的循环浓缩部分通过循环泵与加热器的入水口相连,分离室下部的循环浓缩部分还通过浓水泵与下一效循环蒸发子单元中加热器的入水口或浓缩液收集单元的入水口相连,加热器的蒸汽出口与分离室上部的汽水分离部分相连且蒸汽入口与热源管道或上一效循环蒸发子单元中分离室上部的汽水分离部分相连;

其中,所述缓冲沉降单元的出水口与所述多效循环蒸发单元的一效循环蒸发子单元中分离室下部的循环浓缩部分相连。

根据本发明烟气脱硫废水零排放的系统的一个实施例,所述多效循环蒸发单元的各效循环蒸发子单元还包括设置在浓水泵与下一效循环蒸发子单元中加热器或浓缩液收集单元之间的旋流器,所述旋流器的顶部与下一效循环蒸发系统中加热器的入水口或浓缩液收集单元的入水口相连且底部与晶种罐相连,所述晶种罐通过晶种泵与各效循环蒸发子单元中分离室下部的循环浓缩部分相连。

根据本发明烟气脱硫废水零排放的系统的一个实施例,所述多效循环蒸发单元的各效循环蒸发子单元中的加热器下部还设置有蒸馏水引出口,其中,末效循环蒸发子单元中分离室上部的汽水分离部分与设置有真空泵的冷凝器相连。

根据本发明烟气脱硫废水零排放的系统的一个实施例,所述干燥单元包括设置在若干个机组中的干燥器和雾化器,所述浓缩液收集单元与各干燥器之间的母管采用高流量、大管径的回流设置且多余的浓缩液回流至浓缩液收集单元中,其中,来自浓缩液收集单元的浓缩液雾化后喷入各干燥器中。

根据本发明烟气脱硫废水零排放的系统的一个实施例,所述缓冲沉降单元包括缓冲沉降箱和与缓冲沉降箱相连的污泥泵和进水泵,所述浓缩液收集单元包括浓缩液罐和浓缩液泵;所述高温烟气供给烟道的上游管道与空气预热器的烟气入口相连并且所述高温烟气供给烟道的下游管道与空气预热器的烟气出口相连。

与现有技术相比,本发明提出一种优化的烟气脱硫废水零排放的方法及系统技术,适用于燃煤发电机组的烟气脱硫废水处理,能实现烟气脱硫废水零液体排放且系统流程短。烟气脱硫废水无需传统三联箱处理,也无需传统化学软化处理,同时充分利用燃煤电厂余热(低参数蒸汽、烟气余热等),整体投资及运行成本低,能保证系统长期稳定运行。

附图说明

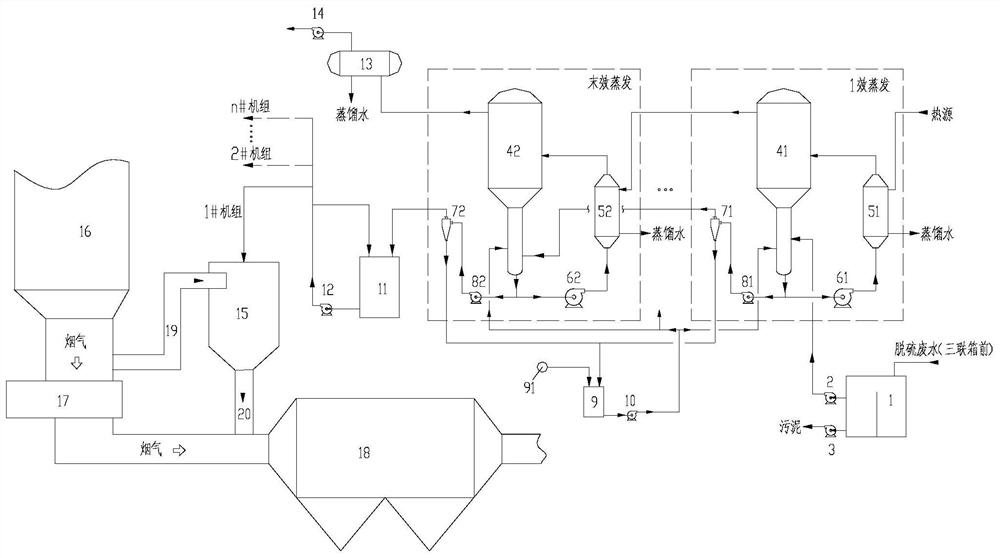

图1示出了根据本发明示例性实施例的烟气脱硫废水零排放的系统的结构示意图。

附图标记说明:

1-缓冲沉降箱,2-进水泵,3-污泥泵,41-一效分离室,51-一效加热器,61-一效循环泵,71-一效旋流器,81-一效浓水泵,42-末效分离室,52-末效加热器,62-末效循环泵,72-末效旋流器,82-末效浓水泵,9-晶种罐,91-晶种,10-晶种泵,11-浓缩液罐,12-浓缩液泵,13-冷凝器,14-真空泵,15-干燥器,16-SCR脱硝装置,17-空气预热器,18-除尘器,19-干燥器的入口烟道,20-干燥器的出口烟道。

具体实施方式

本说明书中公开的所有特征,或公开的所有方法或过程中的步骤,除了互相排斥的特征和/或步骤以外,均可以以任何方式组合。

本说明书中公开的任一特征,除非特别叙述,均可被其他等效或具有类似目的的替代特征加以替换。即,除非特别叙述,每个特征只是一系列等效或类似特征中的一个例子而已。

下面对本发明烟气脱硫废水零排放的方法及系统进行具体说明。

本发明首先提供了一种烟气脱硫废水零排放的方法,具体为将烟气脱硫系统(不含三联箱)产生的废水进行简单重力沉降后,进行多效循环蒸发处理得到浓缩后的浓缩液,利用高温烟气将浓缩后的浓缩液完全蒸干,废水中蒸干后的杂盐随烟气回到除尘器,最后均匀混入粉煤灰中实现零排放。

根据本发明的示例性实施例,所述烟气脱硫废水零排放的方法包括以下多个步骤。

步骤A:

将烟气脱硫废水进行缓冲沉降处理,分离得到原水。优选地,控制原水中的悬浮物在1000mg/L以下。

本步骤省去了三联箱,采用简单的沉降初步控制烟气脱硫废水中的悬浮物,系统更为简单。

步骤B:

将原水进行多效循环蒸发处理,至少得到浓缩液。优选地,控制原水浓缩倍率为5~10倍,控制多效循环蒸发处理的流速在2.8m/s以上。

采用多效循环蒸发处理能够减少蒸发系统能耗,根据烟气脱硫废水的水质特点,建议采用至少两效循环蒸发处理,优选为2~3效循环蒸发处理。

为了防止结垢,优选地在各效循环蒸发处理过程中采用旋流分离处理来回流晶种,由此在正常运行不需要新添加晶种。

具体地,将多效循环蒸发处理得到的各效浓水进行旋流分离处理,得到顶部浓水和底部固液混合物,其中,将顶部浓水进行下一效循环蒸发并且将末效浓水作为浓缩液进行后续的干燥处理,将底部固液混合物作为晶种或者与预加晶种混合后回流继续进行多效循环蒸发处理。

其中,新添加晶种采用无水硫酸钙粉末,则原水在浓缩过程中新生成的晶体会在同种晶形的晶种表面附着生长,从而避免了在管道内壁结垢。

步骤C:

抽取高温烟气对浓缩液进行干燥处理,得到杂盐。

本步骤中抽取的高温烟气优选为来自空气预热器之前、温度为300~350℃的烟气,控制抽取的高温烟气量不高于烟气总量的2%以避免对原烟气系统的不良影响,该高温烟气能够保证浓缩液被完全蒸干而得到杂盐。

并且,该干燥处理优选地采用与烟气管道并联的旁路形式引出高温烟气,所需烟气量小并且能够避免对原烟气系统造成影响。

步骤D:

将杂盐与后续烟气混合后进行除尘收集,将杂盐混入粉煤灰中。

浓缩液中蒸干后的杂盐随烟气回到除尘器的入口烟道,最后在除尘器中经除尘收集后均匀混入粉煤灰中。

依据上面的控制方法思路,本发明还提供了一种烟气脱硫废水零排放的系统。

图1示出了根据本发明示例性实施例的烟气脱硫废水零排放的系统的结构示意图。

如图1所示,根据本发明的示例性实施例,所述烟气脱硫废水零排放的系统包括通过管道顺次相连的缓冲沉降单元、多效循环蒸发单元、浓缩液收集单元和干燥单元,多效循环蒸发单元至少包括两效串联设置的循环蒸发子单元。

下面对各部分进行分别说明。

本发明的缓冲沉降单元的入水口与烟气脱硫废水管道相连并且出水口与多效循环蒸发单元的入水口相连。其中,缓冲沉降单元主要实现对不经三联箱处理的烟气脱硫废水的简单重力缓冲沉降,除去部分悬浮物。优选地,缓冲沉降单元包括缓冲沉降箱1和与缓冲沉降箱1相连的污泥泵3和进水泵2,沉淀在底部的污泥间隙性地通过污泥泵3排出,上部的原水则通过进水泵2泵出并泵入多效循环蒸发单元中。

本发明的多效循环蒸发单元对原水进行多效循环蒸发浓缩处理,其浓水出口与浓缩液收集单元的入水口相连。多效循环蒸发单元的效数根据具体水量及水质确定,在本发明的烟气脱硫废水零排放系统中一般设置为两~三效。

具体地,本发明多效循环蒸发单元的各效循环蒸发子单元包括分离室、加热器、浓水泵和循环泵,例如一效循环蒸发子单元包括一效分离室41、一效加热器51、一效循环泵61和一效浓水泵81,末效循环蒸发子单元包括末效分离室42、末效加热器52、末效循环泵62和末效浓水泵82。

其中,分离室实现加热后浓水和/或原水的闪蒸,部分水分形成二次蒸汽,浓水和/或原水得到浓缩。分离室包括下部的循环浓缩部分和上部的汽水分离部分。加热器则对浓水和/或原水进行加热,浓水泵用于输出浓水,循环泵用于循环浓水和/或原水。

缓冲沉降单元的出水口与多效循环蒸发单元的一效循环蒸发子单元中分离室下部的循环浓缩部分相连,以将原水供入多效循环蒸发单元进行多效循环蒸发浓缩。

分离室下部的循环浓缩部分通过循环泵与加热器的入水口相连,分离室下部的循环浓缩部分还通过浓水泵与下一效循环蒸发子单元中加热器的入水口或浓缩液收集单元的入水口相连,加热器的蒸汽出口与分离室上部的汽水分离部分相连且蒸汽入口与热源管道或上一效循环蒸发子单元中分离室上部的汽水分离部分相连。

为了避免结垢,本发明多效循环蒸发单元的各效循环蒸发子单元还包括设置在浓水泵与下一效循环蒸发子单元中加热器或浓缩液收集单元之间的旋流器,例如一效循环蒸发子单元包括一效旋流器71,末效循环蒸发子单元包括末效旋流器72。旋流器的顶部与下一效循环蒸发系统中加热器的入水口或浓缩液收集单元的入水口相连且底部与晶种罐9相连,晶种罐9通过晶种泵10与各效循环蒸发子单元中分离室下部的循环浓缩部分相连,从而回流至各效循环蒸发子单元。系统启动时,可人为将少量晶种91直接添加至晶种罐9中。

多效循环蒸发单元为强制循环蒸发形式,原水在循环过程中经加热器加热后进入分离室闪蒸,闪蒸得到的二次蒸汽进入下一效加热器继续加热,从而将二次蒸汽的热量重复利用。闪蒸后的部分浓水经循环泵继续循环蒸发浓缩,部分浓水经浓水泵进入旋流器进行旋流分离,旋流器顶部浓水进入下一效继续蒸发,旋流器底部的固液混合物则收集于晶种罐9中。

此外,多效循环蒸发单元的各效循环蒸发子单元中的加热器下部还设置有蒸馏水引出口,末效循环蒸发子单元中分离室上部的汽水分离部分与设置有真空泵的冷凝器13相连。即,末效分离室42排出的二次蒸汽通过冷凝器13凝结成蒸馏水。多效循环蒸发单元在微负压的状态下运行,通过真空泵14维持真空度。

浓缩液收集单元用于收集由多效循环蒸发单元浓缩后的浓水,优选地,浓缩液收集单元包括浓缩液罐11和浓缩液泵12。浓缩液收集单元的出水口与干燥单元的入水口相连,浓缩液泵12将浓缩液罐11中的浓缩液送入干燥单元进行蒸干。

干燥单元通过入口烟道19与高温烟气供给烟道的上游管道相连并且通过出口烟道20与高温烟气供给烟道的下游管道相连,高温烟气供给烟道的下游管道与除尘单元相连。也即,本发明的干燥单元采用旁路形式与高温烟气供给烟道并联,抽取的烟气量小,避免了对原烟气系统的影响。

优选地,干燥单元包括设置在若干个机组中的干燥器15和雾化器(未示出),浓缩液收集单元与各干燥器15之间的母管采用高流量、大管径的回流设置且多余的浓缩液回流至浓缩液收集单元中,其中,来自浓缩液收集单元的浓缩液雾化后喷入各干燥器中。

高温烟气供给烟道的上游管道与空气预热器17的烟气入口相连并且高温烟气供给烟道的下游管道与空气预热器17的烟气出口相连,并且位于SCR脱硝装置16的下游。

在干燥器15中,浓缩液经雾化后与干燥器的入口烟道19来的高温烟气充分混合后迅速蒸干,干燥后的杂盐与烟气经干燥器的出口烟道20回到除尘器18入口。高温烟气采用SCR脱硝装置16与空气预热器17之间的烟气,杂盐在烟道中与烟气均匀混合,并经除尘器18收集后均匀混入粉煤灰中。

由此可见,本发明减少了传统三联箱、化学软化等设备,系统简单并且有效解决了目前其他脱硫废水处理技术普遍存在的投资运行成本高、杂盐无法处理、容易结垢且对锅炉及烟道影响大等诸多问题。

下面结合具体实施例对本发明进行说明。

如图1所示,本实施例中三联箱前的烟气脱硫废水经缓冲沉降箱1沉淀后,悬浮物在1000mg/L以下,之后原水进入多效循环蒸发单元。

多效循环蒸发单元采用强制循环的蒸发形式,废水经一效加热器51加热后进入一效分离室41进行闪蒸,闪蒸后的部分浓水经一效循环泵61返回一效加热器51进行循环蒸发,闪蒸后的二次蒸汽作为下一效的蒸发热源对下一效的浓水继续蒸发。控制其中的管路流速在2.8m/s以上,原水在多效循环蒸发单元中浓缩5~10倍。

多效循环蒸发单元中的各效浓水分别经旋流器71~72后将底部的固液混合物收集于晶种罐9中,然后通过晶种泵10返回各效循环蒸发子单元中。旋流器71~72顶部的浓水进入下一效继续循环蒸发。系统启动时通过手动添加少量晶种91维持系统合适的晶种量。

蒸发浓缩后的浓缩液收集在浓缩液罐11中,之后经过浓缩液泵12输送至干燥器15中,其中,浓缩液罐11与干燥器15之间的输送管路采用母管制,流量为实际所需流量的2~4倍,管道流速控制在2.5m/s以上。

干燥器15采用空气预热器17之前约350℃的高温烟气对浓缩液进行蒸发,干燥器15处理的浓水量根据高温烟气的需求量进行设计,为了减少对锅炉效率、燃烧器稳定性及空预器冷端腐蚀等一系列影响,干燥器15抽取的高温烟气量不高于烟气总量的2%。

浓水经雾化后喷入干燥器15,雾化形式可采用双流体喷枪或高速旋转雾化器,雾化后的浓缩液粒径在50~100um,干燥器15的压降在400~800Pa范围内。

浓缩液经干燥后得到杂盐,最终通过烟道进入除尘器18中。在除尘器18中杂盐与烟尘均匀混合后混入粉煤灰中。

本发明提供的烟气脱硫废水零排放处理技术路线真正实现了废水零排放,系统简单且投资成本节省20%以上,运行成本在20元/吨水以下,能有效防止系统结垢并长期稳定运行,换热管清洗周期在6个月以上。

本发明并不局限于前述的具体实施方式。本发明扩展到任何在本说明书中披露的新特征或任何新的组合,以及披露的任一新的方法或过程的步骤或任何新的组合。

- 一种烧结烟气脱硫废水零排放处理系统和方法

- 一种烧结烟气脱硫废水零排放处理系统和方法