一种航天运载器用舱段管路装配方法

文献发布时间:2023-06-19 10:18:07

技术领域

本发明涉及航天运载器技术领域,特别是一种航天运载器用舱段管路装配方法。

背景技术

在航天运载器的舱段管路装配过程,通常是先将舱段支架安装于舱段,再将管路装配于舱段支架。当管路装配过程存在较小的偏差时,可以通过舱段支架本身的矫形来补偿,当存在较大的偏差时,需要管路根据舱段支架位置进行取样并进行再次生产。如此,不但会增加航天运载器的总装周期,还会导致航天运载器同一根管路的走向存在差异,即这种管路装配方式引入了管路的隐形技术状态变化,进而无法保证管路之间的可替换性和航天运载器的一致性。

本着优化总装流程,缩短航天运载器总装周期,同时提高管路产品的一致性的原则,现有的管路根据舱段支架取样的生产模式无法满足生产及装配要求。

发明内容

针对相关技术中的上述技术问题,本发明提供了一种航天运载器用舱段管路取样定位方法。该方法具有流程简单易实施、生产周期短且可批量生产、可以保证舱段管路一致性的优点。解决了现有的舱段管路装配不适引起的生产周期长、每个管路之间的一致性差等问题,同时提高了舱段管路的可替换性。

本发明提供了一种航天运载器用舱段管路装配方法。该舱段管路装配方法在在舱段底部防热板的加工过程中,预留用于设置基准板的位置,包括以下步骤:

根据航天运载器舱段三维模型中舱段支架的位置,在标准样管上至少形成第一定位标记、第二定位标记以及基准标记;根据航天运载器舱段三维模型中基准板与标准样管的位置关系,在基准板上形成用于确定标准样管周向位置的周向标记;

将基准板固定设置于预留位置,并将标准样管插入基准板后,调整标准样管使其基准标记配合基准板的周向标记至对应位置,确定标准样管的轴向及周向位置;

根据标准样管的第一定位标记确定第一舱段支架的空间位置,根据第二定位标记确定第二舱段支架的空间位置;

取下标准样管,根据第一舱段支架的空间位置使第一舱段支架设置于舱段内壁,根据第二舱段支架的空间位置使第二舱段支架设置于舱段内壁;

校正第一舱段支架和第二舱段支架的空间位置;

将根据标准样管生产得到的正式管路装配于舱段内壁的第一舱段支架与第二舱段支架。

进一步地,所述将基准板固定设置于预留位置,并将标准样管插入基准板后,调整标准样管使其基准标记配合基准板的定位标记至对应位置,确定标准样管的轴向及周向位置的方法为:

调整标准样管,当标准样管的基准标记与基准板轴向匹配到位后,得到标准样管与基准板的轴向位置,调整标准样管在基准板内周向转动,使标准样管的基准标记与基准板的周向标记匹配到位,得到标准样管与基准板的周向位置关系;

其中标准样管的基准标记和基准板的周向标记,均按照三维模型中的设定位置利用加工设备进行标记。

进一步地,所述校正第一舱段支架和第二舱段支架的空间位置的方法为:

再次将标准样管插入基准板,根据基准标记和周向标记将标准样管调整到位;

使标准样管与第一舱段支架进行配对,根据配对结果校正第一舱段支架的周向位置后进行固定;

使标准样管与第二舱段支架进行配对,根据配对结果校正第二舱段支架的周向位置后进行固定。

进一步地,所述根据航天运载器舱段三维模型中舱段支架的位置,在标准样管上至少形成第一定位标记、第二定位标记以及基准标记的方法为:

根据三维模型中舱段支架的支撑高度确定标准样管的基准标记,保证标准样管与基准板装配到位后,管路距离舱段内壁的距离与舱段支架的支撑高度相等;

根据三维模型中舱段支架与管路的支撑位置确定标准样管的每处定位点,并依次形成第一定位标记和第二定位标记。其中,第一定位标记、第二定位标记以及基准标记均按照三维模型中的设定位置利用加工设备进行标记。

进一步地,所述根据标准样管的第一定位标记确定第一舱段支架的空间位置,根据第二定位标记确定第二舱段支架的空间位置的方法为:

根据标准样管的第一定位标记确定第一舱段支架在舱段内的周向位置和轴向位置,并在舱段内壁添加辅助标记;

根据标准样管的第二定位标记确定第二舱段支架在舱段内的周向位置和轴向位置,并在舱段内壁添加辅助标记。

进一步地,所述根据第一舱段支架的空间位置使第一舱段支架设置于舱段内壁,根据第二舱段支架的空间位置使第二舱段支架设置于舱段内壁的方法为:

在舱段内壁,根据第一舱段支架的定位辅助标记设置至少两个第一装配孔,根据第二舱段支架的定位辅助标记设置至少两个第二装配孔;

第一舱段支架与第一装配孔配对后,通过紧固件固定安装于舱段内壁;

第二舱段支架与第二装配孔配对后,通过紧固件固定安装于舱段内壁。

进一步地,所述根据标准样管的三维模型生产得到正式管路后,将正式管路装配于舱段内壁的第一舱段支架与第二舱段支架的方法为:

正式管路与标准样管采用同样的标准及加工方法进行生产,按照三维模型进行弯制,通过定位和检验工装进行生产偏差控制得到;

将正式管路装配于舱段支架,通过总装支架与舱段支架配合将正式管路锁紧固定于舱段内壁。

进一步地,正式管路与总装支架及舱段支架之间分别设置非金属材料,以对正式管路进行缓冲及防护。

在上述实施例中,所述标准样管与所述基准板采用轴孔间隙配合,便于标准样管与基准板的脱拔更换。

在上述实施例中,使用激光打标的方法进行标记及辅助标记,或者使用可擦洗的记号笔进行标记及辅助标记。

本发明提供的一种航天运载器用舱段管路装配方法,通过标准样管的标记确定舱段支架的位置,使舱段支架准确设置于舱段内壁后,再次装配标准样管对舱段支架的空间位置进行校正,保证真实管路可以充分适应舱段支架的位置,与舱段支架准确匹配,以大幅度缩减管路生产及装配周期。本发明提供的航天运载器用舱段管路装配方法还具有装配流程易实施、效率高、舱段管路可批量化生产且可以保证舱段管路的一致性等优点,进而可以保证每发同规格航天运载器的管路配置一致性,避免舱段管路的差异对航天运载器的发射造成影响。

在阅读具体实施方式并且在查看附图之后,本领域的技术人员将认识到另外的特征和优点。

附图说明

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

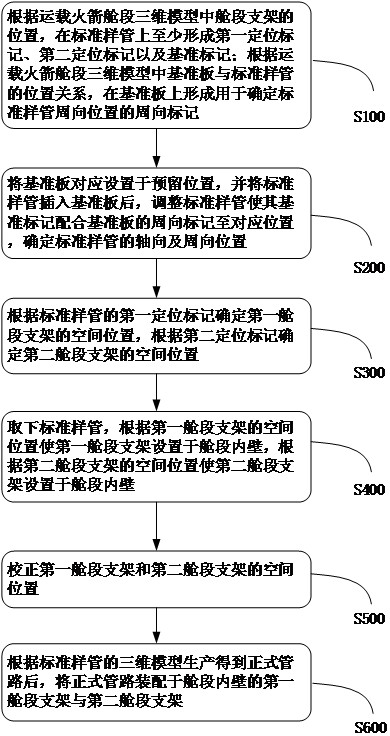

图1是根据本发明实施例的航天运载器用舱段管路装配方法的流程图。

具体实施方式

下面结合附图并通过具体实施方式来进一步说明本发明的技术方案。诸如“下面”、“下方”、“在…下”、“低”、“上方”、“在…上”、“高”等的空间关系术语用于使描述方便,以解释一个元件相对于第二元件的定位,表示除了与图中示出的那些取向不同的取向以外,这些术语旨在涵盖器件的不同取向。另外,例如“一个元件在另一个元件上/下”可以表示两个元件直接接触,也可以表示两个元件之间还具有其他元件。此外,诸如“第一”、“第二”等的术语也用于描述各个元件、区、部分等,并且不应被当作限制。类似的术语在描述通篇中表示类似的元件。

本发明提供了一种航天运载器用舱段管路装配方法。该舱段管路装配方法在在舱段底部防热板的加工过程中,预留用于设置基准板的位置,参见图1,该方法至少包括以下步骤:

S100根据航天运载器舱段三维模型中舱段支架的位置,在标准样管上至少形成第一定位标记、第二定位标记以及基准标记;根据航天运载器舱段三维模型中基准板与标准样管的位置关系,在基准板上形成用于确定标准样管周向位置的周向标记;

S200将基准板对应设置于预留位置,并将标准样管插入基准板后,调整标准样管使其基准标记配合基准板的周向标记至对应位置,确定标准样管的轴向及周向位置;

S300根据标准样管的第一定位标记确定第一舱段支架的空间位置,根据第二定位标记确定第二舱段支架的空间位置;

S400取下标准样管,根据第一舱段支架的空间位置使第一舱段支架设置于舱段内壁,根据第二舱段支架的空间位置使第二舱段支架设置于舱段内壁;

S500校正第一舱段支架和第二舱段支架的空间位置;

S600根据标准样管的三维模型生产得到正式管路后,将正式管路装配于舱段内壁的第一舱段支架与第二舱段支架。

本发明实施例的舱段管路装配方法,利用航天运载器舱段的三维模型图并根据图中支架与管路之间的位置关系,在标准管路的管路外壁依次形成第一定位标记、第二定位标记和基准标记,并根据标准管路的起始端与基准板的位置关系,在基准板的对应位置形成周向标记,该周向标记用于确定标准样管的周向位置。其中,第一定位标记、第二定位标记、基准标记以及基准板的周向标记,均可以按照三维模型中的设定位置利用加工设备进行标记,可以利用加工设备进行刻线的方式进行标记。具体地,第一定位标记和第二定位标记为沿标准样管周向设置的标记线,基准标记包括沿标准样管周向设置的标记线,同时也包括与基准板的周向标记配合且沿标准样管轴向设置的标记线。根据基准标记如此设置的两条标记线,可以准确确定标准样管与基准板插接后的轴向和周向位置。其中,周向标记线用于确定标准样管在舱段内的轴向位置,轴向标记线用于确定标准样管在舱段内的周向位置。

其中,基准板作为舱段管路装配的基准,通常设置于舱段最下端的底部防热板上,基准板的位置可在底部防热板的加工过程中进行准确定位,预留出基准板的固定位置。在标准样管进行装配前,先将基准板固定设置于预留位置,再将带有标记的标准样管插入基准板,其中标准样管插入基准板的部分可以与另一部分呈垂直关系,也可以理解为标准样管呈“L”型设置,较短部分的管路用于插入基准板,便于标准样管的固定和定位。

在调整标准样管与基准板之间的连接关系的同时,首先观察基准标记的周向标记线,当周向标记线调整到位后,标准样管的轴向位置被确定,再使标准样管在基准板内转动,当基准标记的轴向标记线与基准板的定位标记对齐后,标准样管的周向位置也被确定。在当前状态下,标准样管至舱段内壁的距离正好与舱段支架的支撑高度相同(即支架接触舱段内壁端至支架用于支撑管路的表面的距离)。进一步地,当标准样管至舱段内壁的距离与舱段支架的支撑高度不完全相同时(在允许误差内),可以通过在支架的支撑端面设置毛毡等软性材料进行填充,以保证标准样管的准确定位装配。再根据标准样管的第一定位标记确定第一舱段支架的轴向位置并进行标记,再根据标准样管的外形及尺寸对其在舱段内壁的周向位置进行标记,第一舱段支架的空间位置全部标记完成后,重复以上步骤对第二舱段支架的轴向及周向位置进行标记。其中,在当前步骤下,舱段支架的周向位置被大致确定,可以方便后面的校正步骤,提升校正效率。

完成所有舱段支架的位置标记后,取下标准样管,根据第一舱段支架的空间位置标记将第一舱段支架设置于舱段内壁,根据第二舱段支架的空间位置标记将第二舱段支架设置于舱段内壁。为了保证舱段支架的位置准确性,可以通过校正步骤再次确定舱段支架的周向位置,保证第一舱段支架和第二舱段支架准确地设置于舱段内壁的适当位置。

在舱段支架装配完成后,将与标准管路规格尺寸一致且采用与标准管路同样生产方式的正式管路装配于舱段支架,完成装配。本发明实施例的舱段管路装配方法,根据三维模型对标准样管和基准板提前进行定位标记,再根据标准样管的定位标记进行舱段支架的准确定位及装配,大大减少了舱段管路与舱段支架装配的误差,不需要再根据舱段支架的走向单独生产与其匹配的舱段管路,保证了航天运载器总装的周期,减少了管路产品报废率,同时也进一步优化了总装流程,提高了管路产品及其航天运载器产品的一致性及互换性。

进一步地,将基准板固定设置于预留位置,并将标准样管插入基准板后,调整标准样管使其基准标记配合基准板的定位标记至对应位置,确定标准样管的轴向及周向位置的方法为:

调整标准样管,首先观察基准标记的周向标记线,当标准样管基准标记中的周向标记与基准板匹配到位后,标准样管的轴向位置被确定,再通过调整标准样管在基准板内周向转动,使标准样管基准标记的轴向标记线与基准板的周向标记对齐后,可以确定标准样管与基准板的周向位置关系。

其中标准样管的基准标记和基准板的周向标记,均按照三维模型中的设定位置利用加工设备进行刻线标记,该标记方法操作便捷且容易实现。

本发明实施例的舱段管路装配方法,在标准样管基准标记的周向标记线与基准板匹配到位后,可以先确定标准样管的轴向位置,再通过在基准板内周向转动标准样管,使基准标记的轴向标记线与基准板的周向标记匹配后,得到标准样管与基准板的周向位置关系,该方法操作简单便捷,精度高,可以迅速地确定标准管路的空间位置。

进一步地,标准样管基准标记的周向标记线和轴向标记线可以对标准样管进行准确定位,当再次装配标准样管进行校正工作时,可以先通过基准标记和周向标记精准快速的确定标准样管的空间位置,再进行后面的校正步骤,保证校正精度的同时也能够提升舱段支架的校正效率。

在上述实施例中,校正第一舱段支架和第二舱段支架的空间位置的方法为:

再次将标准样管插入基准板,根据标准样管的基准标记与基准板的周向标记,对标准样管的空间位置进行调整到位;

将标准样管搭接第一舱段支架,使标准样管与第一舱段支架进行配对,根据配对结果校正第一舱段支架的周向位置后进行固定;

将标准样管搭接第二舱段支架,使标准样管与第二舱段支架进行配对,根据配对结果校正第二舱段支架的周向位置后进行固定。

本发明实施例的舱段管路装配方法,通过校正的方式,再一次精准地确认了舱段支架的空间位置,特别是周向位置。舱段支架被精准地设置于舱段内壁,以供正式管路的装配。

在上述实施例中,标准样管与基准板采用轴孔间隙配合,以便于标准样管与基准板以及正式管路与基准板的脱拔更换,同时也方便标准样管和正式管路在基准板内的转动调整。

进一步地,根据航天运载器舱段三维模型中舱段支架的位置,在标准样管上至少形成第一定位标记、第二定位标记以及基准标记的方法为:

根据三维模型中舱段支架的支撑高度确定标准样管的基准标记,保证标准样管与基准板装配到位后,管路距离舱段内壁的距离与舱段支架的支撑高度相等。需要注意的是,本实施例中需要确定的基准标记是指用于确定标准样管轴向位置的周向标记线。例如,基准板与舱段支架设置于同一平面内,测量舱段支架的支撑高度为h1,则在“L”管路的短边管路距离拐点h1的位置添加基准标记,如此既可以保证标准样管的适配过程,也可以准确适应舱段支架与管路装配的精度要求。

再根据三维模型中舱段支架与管路的支撑位置确定标准样管的每处定位点,并至少依次形成第一定位标记和第二定位标记。其中,第一定位标记、第二定位标记以及基准标记均按照三维模型中的设定位置利用加工设备进行标记,可以是利用加工设备进行刻线标记。

在上述实施例中,标准样管上形成定位标记的数量可以根据舱段支架数量对应设置,在标准样管上设置两个以上的定位标记也在本发明的保护范围内。本发明通过三维模型图中舱段支架的位置给出每个定位标记的位置尺寸,可以准确无误的将三维模型图的尺寸传递到装配现场,满足装配精度要求的同时还优化了装配流程。

进一步地,根据标准样管的第一定位标记确定第一舱段支架的空间位置,根据第二定位标记确定第二舱段支架的空间位置的方法为:当标准样管的基准被确定后,可以根据标准样管的定位标记依次确认对应舱段支架的位置,并在舱段内壁进行辅助标记,保证拆下标准样管后,可以根据辅助标记将舱段支架准确的装配到位。

具体地,根据标准样管的第一定位标记确定第一舱段支架在舱段内的周向位置和轴向位置,并在舱段内壁添加辅助标记。可以使用可擦洗的记号笔沿标准样管具有第一定位标记的两侧同时进行辅助标记,保证可以同时确定舱段支架的轴向位置和周向位置。同样的,再根据标准样管的第二定位标记确定第二舱段支架在舱段内的周向位置和轴向位置,并在舱段内壁添加辅助标记。

进一步地,为了便于舱段支架与舱段的固定,根据第一舱段支架的空间位置使第一舱段支架设置于舱段内壁,根据第二舱段支架的空间位置使第二舱段支架设置于舱段内壁的方法可以为:

在确定每个舱段支架的准确位置后,分别根据第一舱段支架的定位辅助标记在舱段内壁设置至少两个第一装配孔,根据第二舱段支架的定位辅助标记在舱段内壁设置至少两个第二装配孔,使第一舱段支架与第一装配孔配对后,通过紧固件固定安装于舱段内壁,第二舱段支架与第二装配孔配对后,通过紧固件固定安装于舱段内壁。舱段支架与装配孔匹配后可以通过螺栓进行旋紧固定,保证舱段支架被牢固稳定的设置于舱段内壁。本发明实施例的舱段管路装配方法,舱段支架不但可以实现快速定位,其装配精度也可以得到提升,使舱段支架的装配精度可以控制在0.5mm以内,相对于现有技术,精度提升至少6倍。

需要说明的是,本发明的实施例中提出的标准样管可以替换为正式管路,也就是说,在后期航天运载器的非首次生产过程中,可以直接利用正式管路去确认舱段支架的设置位置,并在校正程序时直接将正式管路装配于舱段支架。

进一步地,为了满足正式管路的批量化生产,航天运载器正式管路采用与标准样管同样的三维模型和加工方法进行生产,采用数字弯管机按三维模型进行弯制,通过定位和检验工装进行生产偏差控制,保证舱段管路的生产偏差控制在0.5mm以内,保证量产得到的舱段管路可以顺利装配于由标准样管采样定位的舱段支架,减少管路返工的风险,提升管路之间的一致性和可替换性。更进一步的,通过采用与标准管路同样的生产方式得到的正式管路装配于舱段支架,再通过总装支架与舱段支架配合将正式管路锁紧固定于舱段内壁,即完成舱段管路的装配。通常,正式管路径向的一半接触舱段支架支撑端,另一半接触总装支架支撑端。

进一步地,为了避免舱段管路在航天运载器的发射过程中受到损坏,可以在正式管路与总装支架及正式管路与舱段支架之间分别设置非金属材料,使正式管路被稳定的固定在舱段支架与总装支架之间,防止正式管路在两个支架之间晃动,避免支架与舱段正式管路进行直接抵触及碰撞,对舱段正式管路进行缓冲及防护。

在上述实施例中,为了便于标准样管与基准板的脱拔更换以及正式管路与基准板的脱拔更换,标准样管与基准板采用轴孔间隙配合。例如,基准板可以是一块具有通孔的不锈钢钢板,其中通孔的位置可以按照三维模型进行设置,“L”型标准样管的较短部分插入通孔内,并进行位置调整。本发明实施例的标准样管与基准板采用轴孔间隙配合,不但可以实现标准样管的插拔和位置调整,还便于标准样管与正式管路的更换以及正式管路的维修替换。

在上述实施例中,可以使用激光打标的方法进行标记及辅助标记,或者使用可擦洗的记号笔进行标记及辅助标记。

以上实施例可以彼此组合,且具有相应的技术效果。

本发明提供的一种航天运载器用舱段管路装配方法,通过标准样管的标记确定舱段支架的位置,使舱段支架准确设置于舱段内壁后,再次装配标准样管对舱段支架的空间位置进行校正,保证真实管路可以充分适应舱段支架的位置,与舱段支架准确匹配,以大幅度缩减管路生产及装配周期。该航天运载器用舱段管路装配方法还具有装配流程易实施、效率高、舱段管路可批量化生产且可以保证舱段管路的一致性等优点,进而可以保证每发同规格航天运载器的管路配置一致性,避免舱段管路的差异对航天运载器的发射造成影响。

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

- 一种航天运载器用舱段管路装配方法

- 一种航天运载器用舱段管路装配方法