一种利用天然氨基单糖降低大肠杆菌耐压性的方法

文献发布时间:2023-06-19 10:29:05

技术领域

本发明涉及消毒灭菌领域,具体涉及一种利用天然氨基单糖降低大肠杆菌耐压性的方法。

背景技术

大肠杆菌特别是食源性致病菌肠出血性大肠杆菌(EHEC)长期威胁大众食品安全,是食品安全领域的重要隐患因素之一,该类致病菌的感染剂量非常低,不到10个细胞即可致人死亡,致死率高达30%。近年来EHEC曾在牛肉、豆芽和面粉等多种食品中被检出,造成严重的食品安全事件。

传统食品加工领域通常采用热加工方法处理杀灭EHEC,效果不够理想。近年来,超高压技术(high hydrostatic pressure,HHP)作为非热加工技术越来越受欢迎,在400~600MPa条件下,HHP可有效减少致病菌和腐败菌,从而达到食品在低温条件下的杀菌效果,同时保留食品的品质,该技术目前已经在世界范围内得到广泛应用。然而研究发现,即使食品经过HHP处理,依然有部分致病菌存活下来。曾有研究发现,将100株大肠杆菌E.coli分别进行HHP(600MPa)处理,发现绝大多数E.coli的菌落数减少不到5log(cfu/mL),由此可知大多数属于耐压菌株。因此,如何实现大肠杆菌的高效杀灭,是目前消毒灭菌技术领域的一大难题。

氨基葡萄糖又称葡萄糖胺、葡糖胺或氨基葡糖,是葡萄糖的一个羟基被氨基取代后的化合物,是自然界含量最丰富的单糖之一,是生物细胞内许多重要多糖的基本组成单位,经常被用于骨关节炎的膳食辅助治疗。目前氨基葡萄糖与HHP对大肠杆菌的共同作用尚未见明确报道。

发明内容

本发明目的在于提供一种利用天然氨基单糖降低大肠杆菌耐压性的方法,解决现有技术中即使经过HHP处理、依然有较高比例的大肠杆菌菌株存活下来、不能有效降低到合理标准的问题。

为实现上述技术目的,本发明采用如下技术方案:

一种利用天然氨基单糖降低大肠杆菌耐压性的方法,其特征在于,包括如下步骤:

步骤一、配置MES缓冲液,调整pH范围为5~6;

骤二、用pH为7.4的磷酸盐缓冲液配制质量浓度为10%的氨基葡萄糖溶液,将其置于35℃~38℃条件下温和孵育1~3天;

步骤三、在步骤一配置的MES缓冲液中接种大肠杆菌,至大肠杆菌数为10

步骤四、在步骤三培养的大肠杆菌中加入步骤二温和孵育后的氨基葡萄糖溶液,至氨基葡萄糖的最终质量浓度为1.0%~3.0%,形成样品溶液;

步骤五、迅速取一定量的步骤四的样品溶液移入超高压设备内;

步骤六、对样品进行超高压处理,压力为600MPa,温度为20℃,时间为3~15min;

步骤七、将步骤六处理后的样品溶液从超高压设备内取出;

步骤八、进行后续大肠杆菌的菌落培养和总数检测。

其中,作为本发明的优选技术方案,所述步骤二中,将质量浓度10%的氨基葡萄糖溶液置于37℃条件下温和孵育48小时。

进一步优选的,所述步骤三中,大肠杆菌数为10

进一步优选的,所述步骤四中,氨基葡萄糖的最终质量浓度为2%。

进一步优选的,所述步骤六中,超高压处理的时间为9min或15min。

进一步优选的,所述步骤一中,MES缓冲液的pH范围为5.5。

进一步的,所述步骤五中,每个样品溶液量为5ml。

进一步的,所述步骤八中,菌落培养具体包括梯度稀释、涂板和培养,所用培养基为LB培养基。

更优选的,所述步骤八中,将平板放置37℃培养箱进行培养24h后,进行菌落计数,计算原始样品中的大肠杆菌菌落数。

与现有技术相比,本发明的技术优势在于:

1、本发明首次将氨基葡萄糖与超高压技术协同用于大肠杆菌的杀灭,即采用添加经温和孵育的氨基葡萄糖的方法,对大肠杆菌进行协同杀灭。其中,氨基葡萄糖的选用具有创造性,目前很多添加剂未见与HHP产生显著的协同作用,如玫瑰精油rosemary extract等,有的添加剂与HHP产生拮抗作用,如香芹酚carvacrol,还有的添加剂虽有效果,但效果不显著或使用量较大,不适合往食品中添加,如异硫氰酸烯丙酯Allylisothiocyanate,此外部分虽然有虽有效果,但价格太高,如乳铁蛋白lactoferrin、溶菌酶lysozyme等;

2、本发明方法可有效减低大肠杆菌耐压性,添加经过48小时温和孵育的氨基葡萄糖后,经HHP处理9min后,大肠杆菌的菌落降低数可达到约7.0log(cfu/mL);经HHP处理15min后,大肠杆菌的菌落降低数可达到6.7log(cfu/mL);

3、本发明方法使用的材料如氨基葡萄糖等价格低廉,配制及使用方法简单,对技术人员要求低,适合食品加工企业大规模采用。

附图说明

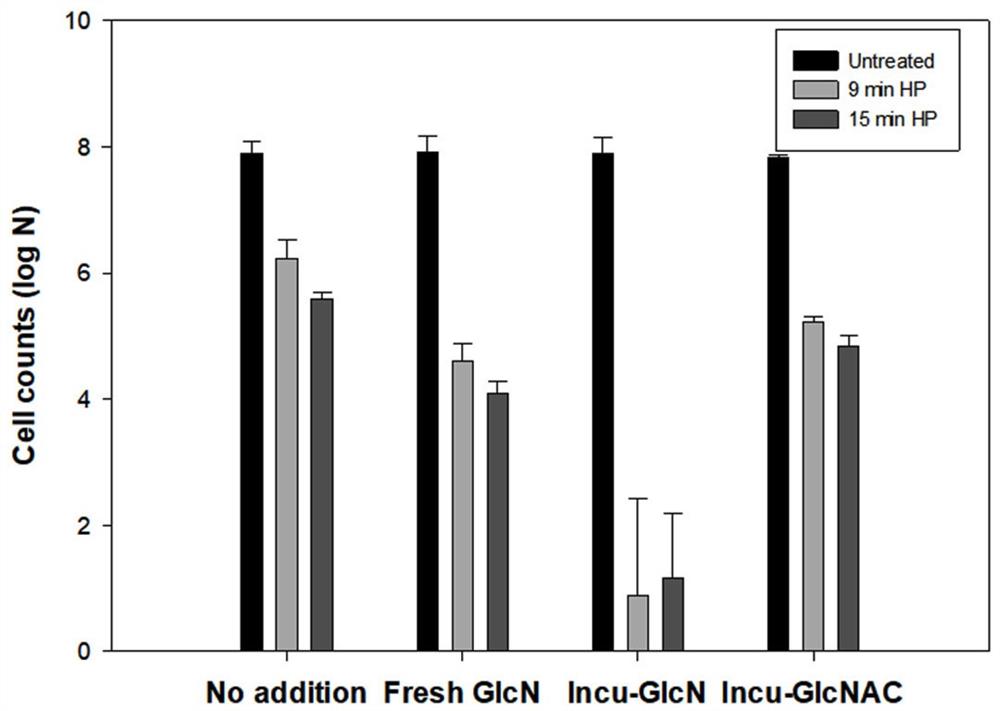

图1为本发明涉及的实施例与对照例的结果对比分析柱形图。

具体实施方式

下面将结合实施例对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。下述实施例中所使用的实验方法如无特殊说明,均为常规方法;下述实施例中所用的材料、试剂等,如无特殊说明,均可从商业途径得到,所用设备中,超高压设备型号:HPP600MPa/30—200L,工作压力:0~600Mpa。其余设备均为微生物实验室常用设备,此处不再赘述。

本发明涉及一种利用天然氨基单糖降低大肠杆菌耐压性的方法,氨基葡萄糖的选用具有创新性,其主旨在于在低成本、低操作要求下实现大肠杆菌耐压性的显著降低,促进企业大规模应用。主要步骤如下:

配置MES缓冲液,调整pH范围为5~6;步骤二、用pH为7.4的磷酸盐缓冲液配制质量浓度为10%的氨基葡萄糖溶液,将其置于35℃~38℃条件下温和孵育1~3天;步骤三、在步骤一配置的MES缓冲液中接种大肠杆菌,至大肠杆菌数为10

步骤八、进行后续大肠杆菌的菌落培养和总数检测。菌落培养具体包括梯度稀释、涂板和培养,所用培养基为LB培养基。将平板放置37℃培养箱进行培养24h后,进行菌落计数,计算原始样品中的大肠杆菌菌落数。

其中,氨基葡萄糖的浓度确定方法如下:制备1.0%~3.0%之间梯度质量浓度的氨基葡萄糖溶液,分别按照上述步骤一至步骤八进行样品制备、菌群接种和菌落检测,最终发现:终浓度为0.3%的氨基葡萄糖,没有发现可与HHP产生协同作用。终浓度为1.5%的氨基葡萄糖,可产生轻微协同作用,具体为:初始浓度均为10

在超高压处理的时间选用上,在3~15min内设置梯度时间点,分别对不同样品连续超高压处理之目标时间点后,对不同长度超高压处理时间的处理样品进行对比检测,发现,经HHP处理3min,发现2.0%的氨基葡萄糖与HHP产生协同作用但效果不明显,在处理时间为9min或15min时,发现2.0%的氨基葡萄糖与HHP产生显著的协同作用效果最好,其余处理时间条件下协同效果相对较弱。同样的,经过单变量梯度实验,确定氨基葡萄糖的有效温和孵育时间为1~3天,最佳为48小时;接种时大肠杆菌数优选为10

下面通过实施例和对照例进一步对本发明内容进行说明:

实施例:添加温和孵育的氨基葡萄糖降低大肠杆菌耐压性(Incu-GicN)

本实施例涉及的利用天然氨基单糖降低大肠杆菌耐压性的方法具体包括如下步骤:

步骤一、配置MESbuffer(pH=5.5);

步骤二、用pH为7.4的磷酸盐缓冲液配制10%氨基葡萄糖溶液,置于37℃条件下温和孵育48小时;

步骤三、在5mL MES buffer中接种大肠杆菌至10

步骤四、加入温和孵育后的氨基葡萄糖溶液至最终浓度为2%;

步骤五、迅速将上述溶液在聚乙烯管内进行封装后,移入超高压设备内,设置压力为600MPa,温度为20℃,处理时间分别为9min和15min,按设定条件对各样品进行超高压处理;

步骤六、处理后的样品从HHP设备内取出后,进行梯度稀释、涂板和培养,所用培养基为LB培养基;

步骤七、将平板放置37℃培养箱进行培养24h后,进行菌落计数,计算原始样品中的菌落数。

对比例一:不添加氨基葡萄糖(No addition)

具体步骤如下:

步骤一、配置MES buffer(pH=5.5);

步骤二、在5mL MES buffer中接种大肠杆菌至10

步骤三、加入与实施例一温和孵育后的氨基葡萄糖溶液同体积的pH为7.4的磷酸盐缓冲液;

步骤四、迅速将上述溶液在聚乙烯管内进行封装后,移入超高压设备内,设置压力为600MPa,温度为20℃,处理时间分别为9min和15min,按设定条件对各样品进行超高压处理;

步骤五、处理后的样品从HHP设备内取出后,进行梯度稀释、涂板和培养,所用培养基为LB培养基;

步骤六、将平板放置37℃培养箱进行培养24h后,进行菌落计数,计算原始样品中的菌落数。

对比例二:添加现配制的氨基葡萄糖(Fresh GlcN)

具体步骤如下:

步骤一、配置MES buffer(pH=5.5);

步骤二、配制10%氨基葡萄糖溶液;

步骤三、在5mL MES buffer中接种大肠杆菌至10

步骤四、加入温和孵育后的氨基葡萄糖溶液至最终浓度为2%;

步骤五、迅速将上述溶液在聚乙烯管内进行封装后,移入超高压设备内,设置压力为600MPa,温度为20℃,处理时间分别为9min和15min,按设定条件对各样品进行超高压处理;

步骤六、处理后的样品从HHP设备内取出后,进行梯度稀释、涂板和培养,所用培养基为LB培养基;

步骤七、将平板放置37℃培养箱进行培养24h后,进行菌落计数,计算原始样品中的菌落数。

对比例三:温和孵育的N-乙酰氨基葡萄糖(Incu-GlcNAC)

步骤一、配置MES buffer(pH=5.5);

步骤二、配制10%N-乙酰氨基葡萄糖溶液,置于37℃条件下温和孵育48小时;

步骤三、在5mL MES buffer中接种大肠杆菌至10

步骤四、加入温和孵育后的N-乙酰氨基葡萄糖溶液至最终浓度为2%;

步骤五、迅速将上述溶液在聚乙烯管内进行封装后,移入超高压设备内,设置压力为600MPa,温度为20℃,处理时间分别为9min和15min,按设定条件对各样品进行超高压处理;

步骤六、处理后的样品从HHP设备内取出后,进行梯度稀释、涂板和培养,所用培养基为LB培养基;

步骤七、将平板放置37℃培养箱进行培养24h后,进行菌落计数,计算原始样品中的菌落数。

本发明每个样品处理做三遍生物学重复,将未添加氨基葡萄糖、添加现配制的氨基葡萄糖以及添加同等条件下温和孵育的N-乙酰氨基葡萄糖(氨基葡萄糖衍生物)的菌液分别作为对照,结果如表1:

表1.本发明涉及实施例与对照例中培育后的大肠杆菌数Cellcounts【log(cfu/mL)】对比分析表

上述实施例中,所用的氨基葡萄糖、N-乙酰氨基葡萄糖均来自市场采购,大肠杆菌为从牛肉厂生牛肉上利用培养基培养分离得到的菌株。将上述结果进行分析,如图1,可以看出:

1.添加未添加氨基葡萄糖后,经HHP处理9min后,大肠杆菌的菌落数降低仅约1.7log(cfu/mL);经HHP处理15min后,大肠杆菌的菌落数降低仅约2.3log(cfu/mL);

2.添加现配制的氨基葡萄糖后,经HHP处理9min后,大肠杆菌的菌落数降低仅约3.3log(cfu/mL);经HHP处理15min后,大肠杆菌的菌落数降低仅约3.8log(cfu/mL);

3.添加经过48小时温和孵育的氨基葡萄糖后,经HHP处理9min后,大肠杆菌的菌落降低数可达到约7.0log(cfu/mL);经HHP处理15min后,大肠杆菌的菌落降低数可达到6.7log(cfu/mL);

4.添加经过48小时温和孵育的的氨基葡萄糖衍生物-N-乙酰氨基葡萄糖后,经HHP处理9min后,大肠杆菌的菌落数降低仅约2.6log(cfu/mL);经HHP处理15min后,大肠杆菌的菌落数降低仅约3log(cfu/mL)。

本发明氨基葡萄糖与HHP对大肠杆菌的协同作用机理可能与氨基葡萄糖在温和孵育的过程中发生的化学反应有关,该反应会产生二羟基基团,而该基团对细菌具有抑制作用。由此可见,本发明可有效减低大肠杆菌耐压性,此外,本发明所用材料如氨基葡萄糖等价格低廉,配制及使用方法简单,对技术人员要求低,适合食品加工企业大规模采用。

对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现本发明。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内,不应将权利要求中的任何附图标记视为限制所涉及的权利要求。

- 一种利用天然氨基单糖降低大肠杆菌耐压性的方法

- 一种同时利用天然植物精油和多糖有效降低大肠杆菌耐压性的方法