一种宽厚板端部形状预测方法

文献发布时间:2023-06-19 10:54:12

技术领域

本发明涉及冶金自动化生产技术领域,具体涉及一种宽厚板端部形状预测方法。

背景技术

宽厚板在整个钢铁行业中占有非常大的比重,由于其屈服强度大,抗拉伸性能好等特点被广泛应用于汽车大梁、压力容器、船舶工业以及焊接构件中,其总产量占到钢材总量的10%~16%。在宽厚板成型过程中,板坯的头尾两端由于缺少外端的牵引,发生较为严重的不均匀塑性变形,使得轧制成品两端会出现鱼尾型、舌型等不规则端部形状,需要后续的精整剪切工序进行切除,这就会使得宽厚板的成材率降低,严重者更会导致宽厚板短尺,无法满足订单需求。因此对宽厚板端部形状的预测对于端部形状控制,降低宽厚板切损是很有必要的,其中端部形状控制不仅包括宽厚板头部的形状控制,还包括宽厚板尾部的形状控制。但是宽厚板的不规则端部形状问题存在着复杂的产生机理,并包含大量非线性与耦合影响关系。影响宽厚板端部形状的因素很多,例如:坯料尺寸、轧制力、轧制速度、压下率以及温度等。因此,要实现精准的端部形状预测是一项比较困难的任务。传统方法多是根据轧制理论建立宽厚板端部形状的数学模型,或根据有限元理论进行建模,但是为便于计算,这些方法对于轧制系统做了一定程度的简化,无法较为完整地考虑实际影响因素,降低了模型的预测精度。因此,需要寻找新的方法对宽厚板头部形状进行精准的建模和预测,从而达到精准控制宽厚板头部形状的目的。

发明内容

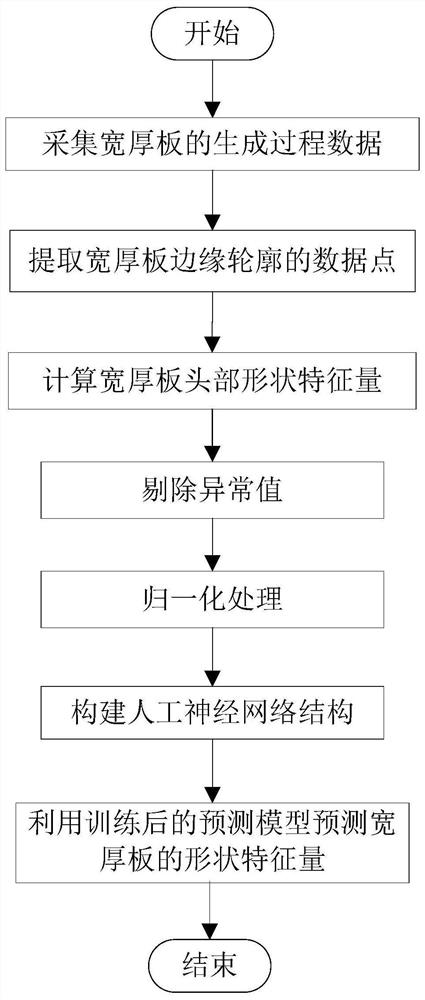

针对现有技术的不足,本发明提出一种宽厚板端部形状预测方法,包括:

步骤1:采集同一轧制工艺下的每一块宽厚板中的m个生产过程数据,并用一个m维行向量进行表示,共收集同一轧制工艺下的n块宽厚板的生产过程数据,构成一个n×m维的矩阵M=[x

步骤2:采集宽厚板n'的图像,并根据图像提取宽厚板边缘轮廓的数据点坐标;

步骤3:根据宽厚板的轮廓数据点坐标计算宽厚板头部的形状特征量,构建观测值矩阵;

步骤4:将利用3σ原则对观测值矩阵中的元素进行异常值检测,并去除异常值;

步骤5:对剔除异常值后剩余数据进行归一化处理,计算公式如下:

式中,x

步骤6:将归一化处理后的所有数据以行向量为单位划分为训练集和测试集两部分;

步骤7:构建人工神经网络结构,利用遗传算法确定人工神经网络中最佳的初始权值和阈值;

步骤8:利用训练集训练人工神经网络的初始预测模型,利用测试集查看预测模型的泛化性能,其中生产过程数据作为预测模型的输入,头部形状特征量作为预测模型的输出。

所述步骤3包括:

步骤3.1:利用公式(2)将轮廓数据点坐标转换为实际物理坐标;

式中,(U

步骤3.2:利用公式(3)计算宽厚板轮廓中心点C的实际物理坐标(x

步骤3.3:以坐标点(x

式中,(x,y)表示Ψ个轮廓数据点坐标转换后的坐标集合;

步骤3.4:统计集合(x,y)中横坐标值大于0的坐标点,作为宽厚板头部位置数据点;

步骤3.5:对宽厚板头部位置数据点按照纵坐标值进行分类,其中纵坐标值大于0的头部位置数据点作为操作侧头部位置数据点,并从纵坐标值最小的数据点开始沿宽厚板轮廓依次保存在列表o中,即o=[o

步骤3.6:分别对列表o和列表d中的数据点进行处理,得到宽厚板头部的形状特征量,所述头部形状特征量包括宽厚板头部不规则长度l与宽厚板头部失宽量w,具体表述为:

步骤3.6.1:从列表o中的第一个数据点o

步骤3.6.2:从列表d中的第一个数据点d

步骤3.6.3:利用公式(5)计算每块宽厚板头部的失宽量w;

步骤3.6.4:将传动侧和操作侧头部不规则长度的平均值作为宽厚板头部的不规则长度

步骤3.7:将每块宽厚板的生产过程数据与所述宽厚板头部的形状特征量表示在同一个行向量E

式中,l

所述步骤4包括:

步骤4.1:计算特征量L=[l

步骤4.2:当((l

所述步骤7包括:

步骤7.1:确定人工神经网络结构,包括人工神经网络隐层数目、各个隐层神经元节点数目以及激活函数;

步骤7.2:染色体种群初始化,生成数目为5K的初始染色体种群,每个染色体包含神经网络中所有的权值和阈值,具体包括神经网络输入层神经元与隐含层神经元的连接权值、隐含层神经元之间的连接权值、隐含层神经元阈值、隐含层与输出层神经元连接权值以及输出层神经元的阈值五部分组成,其中K表示预设种群基值;

步骤7.3:分别将每条染色体中的对应连接权值和阈值赋予人工神经网络结构中;

步骤7.4:根据均方误差计算遗传算法中的适应度函数值,具体表示为:

式中,f为适应度函数值,MSE表示均方误差值,

步骤7.5:对初始种群按照适应度函数值由高到低进行排序,并取前K个数目的种群保留到下一代,其余4K种群进行交叉变异操作,重新得到数目为5K的新种群作为子代种群;

步骤7.6:重复步骤7.3~步骤7.5直到达到迭代终止条件;

步骤7.7:将条件终止后所得到的种群中均方误差值MSE最小的染色体所对应的神经元权值和阈值作为人工神经网络中最佳的初始权值和阈值,得到人工神经网络的初始预测模型。

本发明的有益效果是:

本发明提出了一种宽厚板端部形状预测方法,采用人工智能的方法来建立宽厚板端部形状预测模型,模型训练所用数据是基于大量实际生产中的数据,且数据集的制作较为简单,因此本发明所提出模型具有较强的推广能力。模型的建立摆脱了各个影响因素之间复杂的数学物理关系,在充分考虑各个影响因素地同时,很好地解决了各个输入变量之间强耦合,非线性等问题,使得模型对宽厚板头部形状具有较高的预测精度,为减小宽厚板不规则端部奠定了基础。

附图说明

图1为本发明中宽厚板端部形状预测方法流程图;

图2为本发明中宽厚板展宽轧制阶段MAS参数示意图;

图3为本发明中宽厚板图像的采集设备示意图,其中1为高速线阵相机,2为线形LED光源,3、宽厚板,4、辊道;

图4为本发明中根据采集的宽厚板图像提取的轮廓数据点图,其中(a)为未改变坐标原点时的轮廓数据点示意图,(b)为改变坐标原点后的轮廓数据点示意图;

图5为本发明中宽厚板头部形状特征示意图;

图6为本发明中遗传算法优化神经网路流程图;

图7为本发明中模型训练过程图;

图8为本发明中模型训练完成后在测试集上对宽厚板头部不规则长度的预测效果图;

图9为本发明中模型训练完成后在测试集上对宽厚板头部失宽量的预测效果图。

具体实施方式

下面结合附图和具体实施实例对发明做进一步说明,利用宽厚板轮廓仪对宽厚板形状进行检测,建立起宽厚板轧制工艺与成型后端部形状的神经网络模型,并利用遗传算法对模型初始参数进行迭代优化,使得模型的预测精度得到提高。

如图1所示,一种宽厚板端部形状预测方法,包括:

步骤1:采集同一轧制工艺下的每一块宽厚板中的m个生产过程数据,并用一个m维行向量进行表示,共收集同一轧制工艺下的n块宽厚板的生产过程数据,构成一个n×m维的矩阵M=[x

本实施方式中采集某4300宽厚板厂的生产过程数据,收集得到宽厚板数据所采用的轧制规格为:粗轧轧制道次为7道次,其中第2、4道次轧制前发生转钢;精轧轧制道次为7道次。所采集生产过程数据如下表1所示:

表1生产过程数据表

表中,展宽阶段MAS轧制为:在宽厚板展宽轧制阶段最后一道次的动态压下过程,实际应用中具体以三个参数表示,分别为预行程长度Δl

步骤2:利用轮廓仪采集宽厚板n'的图像,并根据图像提取宽厚板边缘轮廓的数据点坐标,如图3所示轮廓仪由高清线阵成像设备与辅助光源组成,轮廓仪安装在宽厚板生产线上的热矫直机的后面,对每块经过热矫直机的宽厚板进行图像采集,并经过图像处理后得到宽厚板图像边缘轮廓的数据坐标点。

轮廓数据点的提取可以参考专利《一种板带钢图像轮廓的提取方法》(公开号CN111476792A),宽厚板作为板带钢的一种,借鉴板带钢轮廓的提取方法提取宽厚板的轮廓,具体包括如下步骤:

步骤2.1:根据标定的相机内参,计算出相机采集到的宽厚板图像中单位像素的长度σ;

步骤2.2:对采集到的宽厚板图像进行畸变校正,得到畸变校正处理后的宽厚板图像;

步骤2.3:为了增强宽厚板图像的前景区域与背景区域之间的比对度,将畸变校正处理后的宽厚板图像进行图像增强处理,得到增强后的宽厚板图像;

步骤2.4:对增强后的宽厚板图像进行中值滤波处理,得到中值滤波处理后的宽厚板图像;

步骤2.5:对中值滤波处理后的宽厚板图像,先采用大津法计算分割阈值,然后利用计算得到的分割阈值进行二值化处理,得到宽厚板图像的二值化图像;

步骤2.6:利用面积特征筛选二值化图像,得到宽厚板特征图像,所述宽厚板特征图像为只包含宽厚板部分的二值化图像;

步骤2.7:根据区域边界条件计算宽厚板特征图像的边界,得到区域边界图像;

步骤2.8:将区域边界图像先进行膨胀处理,然后将膨胀处理后的区域边界图像与中值滤波处理后的宽厚板图像进行交集运算,得到宽厚板的边界图像;

步骤2.9:利用Canny算子对宽厚板的边界图像进行轮廓提取,得到宽厚板的边界图像的粗边缘图像;

步骤2.10:利用基于灰度梯度的亚像素边缘轮廓提取算法,对粗边缘图像进行轮廓计算,得到宽厚板图像的轮廓线。

高清线阵成像设备的性能参数如表1所示:

表1高清线阵成像设备的性能参数表

步骤3:根据宽厚板的轮廓数据点坐标计算宽厚板头部的形状特征量,构建观测值矩阵,包括:

步骤3.1:利用公式(2)将轮廓数据点坐标转换为实际物理坐标;

式中,(U

步骤3.2:利用公式(3)计算宽厚板轮廓中心点C的实际物理坐标(x

步骤3.3:以坐标点(x

式中,(x,y)表示Ψ个轮廓数据点坐标转换后的坐标集合;

计算得到的宽厚板图像中单位像素的长度σ=7.87*10

步骤3.4:统计集合(x,y)中横坐标值大于0的坐标点,作为宽厚板头部位置数据点;

步骤3.5:对宽厚板头部位置数据点按照纵坐标值进行分类,其中纵坐标值大于0的头部位置数据点作为操作侧头部位置数据点,并从纵坐标值最小的数据点开始沿宽厚板轮廓依次保存在列表o中,即o=[o

步骤3.6:分别对列表o和列表d中的数据点进行处理,得到宽厚板头部的形状特征量,所述头部形状特征量包括宽厚板头部不规则长度l与宽厚板头部失宽量w,宽厚板头部形状特征示意图如图5所示,具体表述为:

步骤3.6.1:从列表o中的第一个数据点o

步骤3.6.2:从列表d中的第一个数据点d

步骤3.6.3:利用公式(5)计算每块宽厚板头部的失宽量w;

步骤3.6.4:将传动侧和操作侧头部不规则长度的平均值作为宽厚板头部的不规则长度

步骤3.7:将每块宽厚板的生产过程数据与所述宽厚板头部的形状特征量表示在同一个行向量E

式中,l

步骤4:将利用3σ原则对观测值矩阵中的元素进行异常值检测,并去除异常值,包括:

步骤4.1:计算特征量L=[l

步骤4.2:当((l

计算得到的某一块宽厚板的特征量的标准差和均值如表2所示:

表2某一块宽厚板的特征量的标准差和均值

步骤5:对剔除异常值后剩余数据进行归一化处理,计算公式如下:

式中,

步骤6:将归一化处理后的所有数据以行向量为单位划分为训练集和测试集两部分,分割比例为4:1;

步骤7:构建人工神经网络结构,利用遗传算法确定人工神经网络中最佳的初始权值和阈值,遗传算法优化神经网络的流程图如图6所示,包括:

步骤7.1:确定人工神经网络结构,包括人工神经网络隐层数目、各个隐层神经元节点数目以及激活函数;人工神经网络的结构确定为单隐层神经网络,其中输入层神经元节点数目为57,输出层神经元节点数目为2,隐层神经元节点数目为24;激活函数设置为tansig函数,学习率设置为0.001。

步骤7.2:染色体种群初始化,对人工神经网络(简称ANN)模型中连接权值和阈值进行编码,生成数目为5K的初始染色体种群,每条染色体包含神经网络中所有的权值和阈值,具体包括神经网络输入层神经元与隐含层神经元的连接权值、隐含层神经元阈值、隐含层与输出层神经元连接权值以及输出层神经元的阈值四部分组成,其中K=10表示预设种群基值;

步骤7.3:分别将每条染色体中的对应连接权值和阈值赋予人工神经网络结构中;在步骤7.1中的神经网络结构已知的情况下,每个染色体都可以构成一个权值和阈值都确定的神经网络;

步骤7.4:根据均方误差计算遗传算法中的适应度函数值,具体表示为:

式中,f为适应度函数值,MSE表示均方误差值,

步骤7.5:对初始种群按照适应度函数值由高到底进行排序,并取前K个数目的种群保留到下一代,其余4K种群进行交叉变异操作,交叉方式为单点交叉,交叉概率为0.7,变异为随机变异,变异概率为0.01,重新得到数目为5K的新种群作为子代种群;

步骤7.6:重复步骤7.3~步骤7.5直到达到迭代终止条件,迭代次数设置为350;

步骤7.7:将条件终止后所得到的种群中均方误差值MSE最小的染色体所对应的神经元权值和阈值作为人工神经网络中最佳的初始权值和阈值,得到人工神经网络的初始预测模型;

步骤8:利用训练集训练人工神经网络的初始预测模型,当训练到模型在测试集上表现的均方误差小于等于预设精度且连续ψ代没有减少时结束训练,利用测试集查看训练后的预测模型的泛化性能,其中生产过程数据作为预测模型的输入,头部形状特征量作为预测模型的输出。

模型训练过程如图7所示,训练完成后在测试集上对宽厚板头部变形量预测效果如图8所示,对宽厚板头部失宽量预测效果如图9所示;因为训练神经网络模型时的训练集和测试集都是经过归一化处理后的样本数据,所以经过神经网络模型直接输出的预测值也是归一化后的值,为方便观察,绘制图8、图9时,纵坐标表示的头部不规则长度、头部失宽量都是经过反归一化计算后的真实数据值。从图8和图9中可以看出,在测试集上训练预测结果与实际测量结果吻合较好,表明模型具有较高的泛化性能。

需要说明的是:宽厚板端部形状包括头部的形状特征量和尾部的形状特征量,尾部的形状特征量包括尾部不规则长度与尾部失宽量,根据步骤3.4表述,如果将横坐标值大于0的坐标点作为宽厚板头部位置数据点,那么横坐标小于0的坐标点则认为是宽厚板尾部位置数据点,利用宽厚板尾部位置数据点计算尾部的形状特征量时,将操作侧尾部位置数据点从纵坐标值最小的数据点开始沿宽厚板轮廓依次保存在列表o中,将传动侧尾部位置数据点从纵坐标值最大的数据点开始沿宽厚板轮廓依次保存在列表d中,具体计算原理如下:

执行步骤3.6.1时,需要统计出列表o中所有数据点的横坐标值中的最小值对应的数据点坐标记为(x′

执行步骤3.6.2时,需要统计出列表d中所有数据点的横坐标值中的最小值对应的数据点坐标记为(x′

执行步骤3.6.4时,将传动侧和操作侧尾部不规则长度的平均值作为宽厚板尾部的不规则长度

根据步骤3.5~步骤3.7、步骤4~步骤5描述的原理对尾部位置数据点进行处理后,结合遗传算法利用人工神经网络可以实现对尾部形状特征量的预测。

- 一种宽厚板端部形状预测方法

- 一种基于形状识别的宽厚板优化剪切方法