用于飞机飞行中加油的燃料软管组件

文献发布时间:2023-06-19 10:58:46

背景技术

本发明涉及用于飞机飞行中(再)加油的燃料软管组件。

飞行中再加油(IFR)涉及在飞行过程中将燃料从一架飞机(“加油机”)转移到另一架飞机(“受油机”)。IFR(也称为空中再加油或空对空再加油)已成为一种成熟的方法,用于延长军机的航程或巡游时间(或增加起飞有效载荷)。通常,加油机是基于专门为加油操作而重新设计或改装的客机,而受油机通常是战斗机,或者可能是轰炸机或侦察机。

如今,有两种不同的IFR方法被广泛使用:飞行伸缩套管(flying boom)和探管与锥套(probe-and-drogue)。

空中伸缩套管附接在加油机的后部,并且包括在一端具有喷嘴的刚性、可伸缩和铰接的管。伸缩套管包括飞行控制表面,该飞行控制表面可以移动以产生用于控制飞行中的伸缩套管的空气动力。为了再加油,首先将受油机在编队中放置在加油机后面,该编队直线并水平飞行。然后,加油机上的伸缩套管操作员将伸缩套管伸出并调节飞行控制表面,以便将喷嘴引导到随后的受油机上的接收器中。一旦将喷嘴牢固地插入并锁定在接收器中,就将燃料从加油机泵送到受油机。当所需的燃料量已转移后,伸缩套管操作员将喷嘴与接收器断开,然后两架飞机自由地冲破编队。

在探管与锥套系统中,加油机配备了软管。类似于羽毛球的锥套(或篮子)连接到软管的一端。另一端连接到软管鼓单元(HDU),不用时将软管卷绕在HDU上。探管是刚性的管状臂,其从受油机的机头或机身伸出。探管通常是可伸缩的,因此不用时可以存放起来。

为了加油,在加油机笔直并水平飞行时,将软管和锥套拖出加油机的后方和下方。软管通过羽毛球形式的锥套稳定飞行。受油机的飞行员将受油机放置在加油机的后方和下方。然后,飞行员将受油机飞向加油机,以便将延伸的探管插入漏斗形的锥套中。当探管与锥套正确啮合后,燃料便从加油机泵送到受油机。当受油机前后移动时,HDU中的电机控制软管缩回和伸出,从而保持正确的张力量,以防止软管发生不希望的弯曲。当所需的燃料量已转移后,探管与锥套断开连接,两架飞机中断编队。

与飞行伸缩套管系统不同,探测与锥套系统无需在加油机上配备专门的伸缩套管操作员。加油机的设计也更简单。此外,加油机可以配备多根软管和锥套,以便可以同时为两架或多架受油机加油,而飞行伸缩套管系统一次只能为一架受油机加油。另一方面,探管与锥套系统的燃料流速低于飞行伸缩套管系统的燃料流速,这意味着更长的加油时间。另外,探管与锥套系统更容易受到不利的天气条件和湍流的影响,并且需要对飞行机组进行高水平的培训和再培训,以将受油机连接至锥套。此外,探管与锥套系统要求所有受油机都安装有加油探管。尽管IFR已成为军用飞机的常规事务,但尽管由于减少了燃料消耗而在节省成本方面具有巨大的潜在优势,它并未在商用飞机运营中得到任何显著程度的应用。原因之一是IFR系统本身的元件似乎不适合与客机一起使用。例如,需要转移给客机的燃油量比例如例如战斗机所需的燃油量大得多,并且如果要在合理量的时间内完成加油,则需要使燃料软管更大和更坚固,使其能够在更高的压力下运行。但是,这可能是不切实际的,因为软管变得笨重。而且,出于安全原因,商用飞机之间的间隔距离将需要大于军用飞机之间的间隔距离。这表明需要更长的软管,但是这可能是有问题的,因为长度的“鞭打”效应导致软管在空气中的横向移动更大。

出于这些原因,至少军事运营商使用的IFR系统类型似乎不适用于大型民用飞机,并且不太可能获得商业航空公司运营的安全认证。

因此,本发明寻求提供一种适用于民用以及军用飞机的飞行中(再)加油的燃料软管。

发明内容

根据本发明的一个方面,提供了一种用于对飞机进行飞行中加油的燃料软管组件,包括:柔性内管,其用于在压力下输送燃料;外罩,其包括多个刚性部分;以及致动器,其配置成使所述刚性部分沿着所述柔性内管纵向移动,其中:所述刚性部分可被所述致动器移动,以在所述柔性内管上提供连续的纵向覆盖,从而能够抵抗在所述柔性内管受压时的所述柔性内管的径向扩张;并且所述刚性部分可被所述致动器进一步移动,以在所述刚性部分之间露出所述柔性内管的纵向部分,从而当所述柔性内管未受压时允许所述柔性内管弯曲。

如本文中关于燃料软管组件的刚性部分所使用的,“刚性”是指足够刚性或刚硬以能够抵抗柔性内管中的燃料的径向压力,以便防止(或至少限制)柔性内管的不期望的径向扩张。

在第一(压缩)状态下,将刚性部分放在一起以在轴向上沿着柔性内管形成连续的线,从而沿柔性内管的外圆柱表面提供连续覆盖。当燃料通过柔性内管时,例如在飞行中(再)加油操作期间,径向压力被燃料施加在柔性内管的壁上。径向压力由刚性部分抑制,从而防止(或至少限制)柔性内管的径向扩张(鼓胀)。柔性内管的显著径向扩张是不希望的,因为它可能导致内管破裂(灾难性的结构破坏)。

由于燃料压力是由外部刚性部分而不是由柔性内管本身的壁抑制,所以该壁可以制得相对薄。因此,燃料软管组件能够处理高压水平而不会变得笨重。

除了提供压力抑制功能外,在第一(压缩)状态下,外部刚性部分还赋予燃料软管组件以纵向刚度(即,沿着燃料软管组件的长度的刚度),这增强了燃料软管组件在空中的稳定性,并防止(或至少减少)了不期望的“鞭打”效应。这样燃料软管组件比传统的燃料软管更不容易受到不利的天气条件和湍流的影响,并提高了燃料软管组件在空中的稳定性意味着连接软管所需的飞行员技能和培训水平可以降低。

在第二(松弛)状态下,刚性部分彼此之间通过间隙分开。在这种情况下,燃料软管组件容易弯曲,因此可以方便地卷绕在安装在飞机上的软管鼓单元上。

因此刚性部分可通过致动器选择性地移动,以沿柔性内管提供连续的外部纵向覆盖,从而在燃料压力下抵抗柔性内管的向外扩张,并露出刚性部分之间的柔性内管的纵向部分,从而在去除燃油压力时允许柔性内管弯曲。

因此,本发明提供了一种燃料软管组件,其能够处理高燃料压力和流速,但又不过于笨重,在空气中延伸时具有高度的纵向刚度和稳定性,并且能够方便地在不使用时以节省空间的方式存放。因此,燃料软管组件非常适合用于与有人驾驶飞机和无人驾驶飞机相关的商业(以及军事)飞行中加油操作。

刚性部分可以与柔性内管同轴并且同心。

刚性部分的每一个可以朝刚性部分的另一个移动,以便在柔性内管上提供连续的纵向覆盖;并且所述刚性部分的每一个可移动远离所述刚性部分的另一个,以露出所述柔性内管在所述刚性部分之间的纵向部分。

刚性部分的每个可以被配置成与刚性部分的另一个接合,以便在柔性内管上提供连续的纵向覆盖。

刚性部分的每个可以被配置成与刚性部分的另一个可释放地锁定,以便在柔性内管上提供连续的纵向覆盖。

刚性部分的每个可以移动以与刚性部分的另一个部分重叠,以便在柔性内管上提供连续的纵向覆盖。该重叠可以通过使用刚性部分的凸形和凹形形式来提供。例如,每个刚性部分的一端可能提供凸形连接,而另一端提供凹形连接。或者,一些刚性部分在其两端都可能具有凸形连接,而其他刚性部分在其两端都具有凹形连接,凸形刚性部分和凹形刚性部分沿柔性内管交替放置。设想各种这样的布置,并且所有这些布置都在所要求保护的发明的范围内,只要刚性部分彼此部分重叠。

多个刚性部分中的每个可以是与其他刚性部分不同的分立元件。

刚性部分可包括外罩的类似形状的节段。

多个刚性部分中的每一个可以与刚性部分中的另一个为一体。

多个刚性部分可以共同限定外罩的螺旋形式。

致动器可以包括:第一控制绳,其配置成使刚性部分运动以覆盖柔性内管;以及第二控制绳和多条辅助绳,其被配置为移动刚性部分以露出柔性内管的纵向部分。

每条辅助绳的第一端可以连接到刚性部分的相应一个,并且每条辅助绳的第二端可以连接到第二控制绳的端部区域。

刚性部分中的每个可包括配置成用于在飞行中使燃料软管空气动力学稳定的轮廓。

刚性部分中的每个可包括拖曳表面,其用于向致动器提供空气动力学辅助,以使刚性部分沿着柔性内管纵向移动。

燃料软管组件可以包括用于在压力下输送燃料的另一柔性内管,刚性部分可被致动器移动以覆盖两个柔性内管并露出两个柔性内管的纵向部分。

附图说明

现在将参考附图描述实例,其中:

图1示出了包括根据本发明的第一实例的燃料软管组件的加油机;

图2a和2b示出了处于柔性状态的燃料软管组件;

图2c示出了燃料软管组件的刚性段的横截面;

图3a和3b示出了处于刚性状态的燃料软管组件;

图4a和4b示出了用于向燃料软管组件提供附加的刚性段的装置;

图5示出了燃料软管组件的第二实例;和

图6a-c示出了用于为燃料软管组件提供刚性套环的装置。

具体实施方式

图1示出了加油机,其包括燃料软管组件100,该燃料软管组件被盘绕在机动软管鼓单元50上并且设置有由该加油机携带的燃料供应。

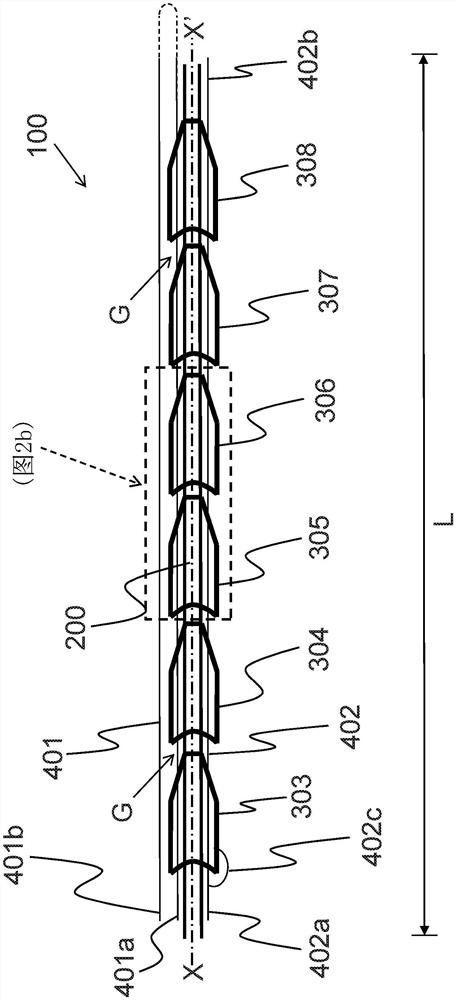

图2a示出了燃料软管组件100的示例性部分,该部分具有长度L和纵轴线X-X'。燃料软管组件100包括细长的管状芯200,多个刚性段301-311,以及第一和第二控制绳401、402以及辅助绳(在图2a中仅示出了一根辅助绳402c)。刚性段301-311被间隙G分开(间隔开)。应当理解,在图2a中仅可见燃料软管组件100的一些刚性段303-308,因为该图仅示出了燃料软管组件100的一部分。为了易于理解以下描述,图2b示出了图2a的燃料软管组件100的一部分的放大细节。

管状芯200包括内圆柱表面200a和外圆柱表面200b。在该实例中,管状芯200具有约15m的长度,约66mm的外径和约60mm的内径(或孔径)。因此,管状芯200具有大约6mm的壁厚(即,内圆柱表面200a和外圆柱表面200b之间的距离)。在该实例中,管状芯200由橡胶材料(例如丁腈橡胶)构造,使得管状芯200是柔性的(即,可以使其弯曲和/或扭曲)和弹性的。管状芯200适合于给飞机加燃料,例如,诸如煤油的液体燃料,或气态燃料。

刚性段301-308在结构和功能上彼此相似。现在将通过示例的方式单独地描述刚性段之一306。将理解,示例性刚性段306代表其他类似的刚性段301-305、307、308,因此这些也被描述。还将理解,本发明的这个和其他实例可以包括几乎任何数量的刚性段,例如几十或几百。在以下描述中,术语“前”和“后”、“左”和“右”以及“上”和“下”仅是为了便于解释而使用,并且不限制要求保护的发明。

示例性刚性段306包括管状主体,该管状主体具有圆柱形的中心部分和后部部分以及形成截锥的前部部分(在图2a和2b中朝右)。在该实例中,刚性段306由碳复合材料构造。替代地,刚性段306可以由一些其他高强度、刚性和轻质材料构成,例如金属合金,例如钛合金,或聚合物。

还参照图2c,其右部分示出管状主体的前视图,其左部分示出后视图,具有圆形横截面的通孔306a(在图2a和2b中不可见)在主体的前后开口之间延伸。在主体的前部和中央部分处,通孔306a具有恒定的直径,而在主体的后部处,孔306a变宽(发散)并在主体的后部开口处达到最大直径。孔306a的变宽(发散)部分的尺寸和形状被确定为紧贴地容纳另一个刚性段的(截锥形)前部部分。

示例性的刚性段306围绕(环绕)燃料软管组件100的管状芯200的特定部分。因此,示例性刚性段306与管状芯200同轴并且同心。贯穿主体的前部和中心部分的通孔306a的那部分(即,孔306a的具有恒定直径的部分)的直径的尺寸被确定为与管状芯200的外径基本相同。因此,相对于刚性段306的主体的前部和中心部分,主体的内表面306b(即,限定主体的通孔306a的壁)与管状芯200的外圆柱表面200b接触。因此,主体的内表面306b位于外圆柱表面200b的径向上并且与其紧邻,并且沿着外圆柱表面200b在长度方向上延伸。接触足够轻,从而可以克服表面306b、200b之间的摩擦,以使刚性段306的主体沿着(在其上)管状芯200的外圆柱表面200b(轴向)滑动,如将在本文后面描述的。最末端的刚性段311(在图2a的意义上在右侧,但是未在其中示出)被牢固地固定到管状芯200。与其他刚性段301-310不同,此固定的刚性段311不能相对于管状芯200轴向移动。

示例性刚性段306还包括一对狭窄的孔或通道306c(见图2c),用于容纳控制绳401、402。两个通道306c围绕主体的圆周彼此180度定位,即,使得通道306c彼此相对。现在将描述控制绳401、402。

再次参考图2a,第一控制绳401从其第一端401a(在图2a的意义上向左)延伸穿过刚性段301-311的上部通道306c(从左至右)并围绕滑轮(未示出),以便沿相反的方向(从右到左)向后延伸到其第二端401b。第一控制绳401在上通道306c中沿轴向自由滑动。第一端401a略微扩大,因此它无法进入最近的刚性段301的上通道306c。

第二控制绳402从其第一端402a(在图2a的意义上向左)延伸穿过刚性段301-311的下部通道306c(从左至右)到其第二端402b。第二控制绳402在下部通道306c中沿轴向自由滑动。第二端402b略微扩大,以使其无法进入最近的刚性段311的下部通道306c。刚性段301-311中的每一个都通过辅助绳连接到第二控制绳402的第一端402a(为附图清楚起见,在图2a中仅示出了一条辅助绳402c)。辅助绳具有不同的长度,最短的一根将第二控制绳402的第一端402a连接到最近的刚性段301,而最长的一根将第二控制绳402的第一端402a连接到最远的刚性段311,中间辅助绳的长度逐渐变长。当刚性段301-308被间隙G分开时(如图2a所示),每条辅助绳402c处于拉紧(延伸)状态。

在该实例中,第一控制绳401和第二控制绳402以及辅助绳包括钢缆。替代地,绳401、402可以由具有高抗拉强度和柔性的一些其他材料构造,例如碳纤维复合材料。

在图2a中,管状芯200没有燃料。此外,每个刚性段304-308的后部与相邻的刚性段303-307的前部以间隙G分开。由于在刚性段303-308之间存在间隙G,并且由于管状芯体200的柔性,燃料软管组件100可通过施加弯曲力而弯曲。弯曲力将导致燃料软管组件100的纵轴线X-X'从直线改变为曲线。因此,将理解,如图2a所示,燃料软管组件100处于松弛状态,在该松弛状态下燃料软管组件容易弯曲。简而言之,燃料软管组件100处于可弯曲状态。因此,燃料软管组件100可以方便地卷到(盘绕)到安装在加油机上的机动化软管鼓单元50上(见图1)。现在也将参照图3a和3b描述燃料软管组件100在飞机飞行中(再)加油操作中的使用。为了易于理解以下描述,图3b示出了如图3a所示的燃料软管组件100的一部分的放大细节。

首先,以飞行编队建立加油机和受油机,其中控制这两个飞机以保持相对于彼此的固定位置。燃料软管组件100然后从加油机的机动软管鼓单元50朝向受油机延伸(松开或解开)。

一旦燃料软管组件100在空气中伸展,就将拉力施加到第一控制绳401的第二端401b(在图2a和3a的意义上向左)。由于滑轮布置,第一控制绳401的上部沿拉动方向(向左)移位,而第一控制绳401的下部通过刚性段301-311的上通道306c沿相反方向(向右)移位。因此,第一控制绳401的上部被加长而下部被缩短。

当第一控制绳401的第一端401a的扩大部分到达并与第一刚性段301接触时,持续的拉力克服了存在于第一刚性段301的主体的内表面306b和管状芯200的外圆柱表面200b之间的摩擦力。因此,第一刚性段301朝第二(相邻)刚性段302(向右)移动。第一刚性段301的前部的截锥形状有助于将前部引导到第二刚性段302的后部中。因此,第一刚性段301的前部紧密地容纳在第二刚性段302的后部中,该前部与后部的孔306a的壁邻接。即,两个段301、302彼此接触。因此,先前存在于第一刚性段301与第二刚性段302之间的间隙G被封闭(消除)。

随着在第一控制绳401上的拉力持续,第一刚性段301和第二刚性段302在管状芯200上轴向滑动(向右)。以与之前相似的方式,第二刚性段302的前部紧密地容纳在第三刚性段303的后部中,该前部与后部的孔306a的壁邻接。因此,先前存在于第二刚性段302与第三刚性段303之间的间隙G被封闭(消除)。

持续施加在第一控制绳401上的拉力,直到除最末端的刚性段311(其将被绕回固定在管状芯200上)以外的所有段都相对于管状芯200轴向(向右)移位并在一起以封闭间隙G。因此,刚性段301-311(在该实例中为一体的元件)沿着管状芯200沿连续的线放置。在该位置(参见图3a),刚性段301-311的恒定直径孔段连接在一起,以提供恒定直径的孔,该孔在燃料软管组件100的两个最末端的刚性段301、311之间连续延伸。此外,连续的刚性段301-311的主体的内表面306b(孔壁)与管状芯200的外圆柱表面200b接触,并且它们一起提供在轴向沿外圆柱表面200b的连续覆盖。

一旦刚性段301-311已经如上所述闭合(压缩)在一起,则管状芯200的最初被第一刚性段301覆盖的部分(在图3a的意义上为左侧)将被暴露。如本文后面将要解释的,在加油操作期间,管状芯200的长度将被覆盖,以便抑制由在其中流动的燃料施加在管状芯200上的压力。在该实例中,为此提供了另外的刚性段,如下所述。

图4a示出了在如上所述的刚性段301-311的闭合(压缩)之前从机动软管鼓单元50解开的燃料软管组件100。管状芯200的一端(在图2a和3a的意义上为左端)通过接合装置200c接合到刚性管500的远端,该刚性管的外径和内孔与管状芯200基本相同。接合装置200c可以是螺纹连接器或粘接剂等。刚性管500的近端包括用于从加油机上的储油箱接收燃料的入口500a。刚性管500设置在机动软管鼓单元50的外缘。此外,刚性管500形成机动软管鼓单元50的一部分并且可随其旋转。在该实例中,刚性管500由钢制成。可选地,刚性管500可以由一些其他的强(耐压)材料构成,例如碳纤维复合材料。

在刚性管500的远端部分上提供了附加的刚性段501-503,其具有小的曲率半径(在图4a中放大)。附加的刚性段501-503在结构上与上文所述的刚性段301-311大体上相似,除了通孔略微增大之外,该通孔使附加的刚性段501-503能够在刚性管500的稍微弯曲的远端部分上滑动。可替代地,刚性管500的端部可以制成直的,在这种情况下,不需要扩大的通孔。

当刚性段301-311已经如上所述在管状芯200上闭合(压缩)时,附加的刚性段501-503在刚性管500上轴向滑动(在图4a的意义上向右)并在管状芯200的暴露端上。在该实例中,当刚性管500与机动软管鼓单元50一起旋转并且一旦燃料软管组件100完全打开而停止时,附加的刚性段501-503在重力和/或它们自身的向前动量下滑动到管状芯200上。替代地,附加的刚性段501-503可以被配置为使用控制绳401、402移动到管状芯200上。这样,如图4b所示,管状芯体200的端部的外圆柱表面200b被连续的附加段501-503覆盖。因此,管状芯体200的整个轴向长度被连续的刚性段301-311和附加段501-503的组合连续覆盖。

因此,燃料软管组件100处于抵抗弯曲的刚性(变硬)状态。即,燃料软管组件100处于不可弯曲的状态。在这种状态下,燃料软管组件100具有类似于刚性套管的结构承载阻力。因此,增强了燃料软管组件100在空气中的稳定性。

燃料软管组件100的远端(在图3a的意义上向右)被引导向受油机的刚性燃料喷嘴。为此,可以在燃料软管组件100上设置锥套(图中未示出)。管状芯200的远端被接收在刚性燃料喷嘴中,该刚性燃料喷嘴的端部成形为与最末端的刚性段311的前部邻接。因此,两架飞机被燃料软管组件100束缚在一起。燃料,例如液体煤油,在压力下被泵送通过管状芯200(在图3a的意义上从左到右)。管状芯200中的燃料的表压水平可以在大约690至1380kPa(大约6.9至13.8巴或100至200psi)的范围内。

燃料在径向方向(即垂直于纵轴线X-X'的方向)上在管状芯200的内圆柱表面200a上施加压力P。径向压力P通过管状芯200的壁传递,并且趋于向外推动圆柱形外表面200b。由于外圆柱表面200b与连续的刚性段301-311的主体的内表面306b(孔壁)接触,因此刚性段301-311抵抗径向压力,从而防止外圆柱表面200b不期望的向外移位(鼓胀或扩张)。换句话说,刚性段301-311限制在管状芯200中的燃料压力P。

由于在此实例中,附加的刚性段501-503具有略微扩大的通孔,因此被附加的刚性段501-503覆盖的管状芯200的端部将在径向上稍微扩展,但是扩展将是最小的并且在可容忍的限度内。实际上,将理解,在燃料加压之前,在管状芯200的外圆柱表面200b和一个或多个刚性段301-311的内表面306b(孔壁)之间可能存在小的(部分)周向间隙。当用燃料加压时,任何这样的小间隙将由管状芯200的径向扩张填充,该扩张量最小并且在可容忍的限度内。用于管状芯和刚性部分的建筑材料的选择将优选考虑材料的膨胀系数(包括在进行空中加油操作的高度所经历的温度下),以确保任何间隙在设计公差之内。

当所需的燃料量已从加油机转移到受油机时,管状芯体200的远端(在图3a的右侧)与受油机的燃料喷嘴断开。因此,这两架飞机不束缚在一起,可以自由冲破编队。管状芯200被排空以去除残余燃料。因此,消除了由燃料施加的径向压力并且使弹性管状芯200松弛。如上所述,然后在管状芯200的外圆柱表面200b和任何刚性段301-311的内表面306b(孔壁)之间可能存在小的间隙。

拉力被施加到第二控制绳402的第一端402a(在图2a和3a的意义上是向左)。因此,第二控制绳402在拉动方向(向左)上通过刚性段301-308的下部通道306c轴向移位。当第二控制绳402被移位时,将第二控制绳402连接到刚性段301-311的辅助绳中的松弛被吸收。因此,辅助绳拉紧,并且第二控制绳402的继续拉动导致刚性段301-311彼此脱离并沿管状芯200轴向滑动(向左)。持续施加在第二控制绳402上的拉力,直到所有辅助绳都延伸,使得在刚性段301-311之间重新建立间隙G。即,管状芯200的纵向部分未被覆盖(露出)。第一刚性段301的运动(向左)还使得第一控制绳401被拉回到其原始位置(见图2a)。(可替代地,在将拉力施加到第二控制绳402上之前,第一控制绳401可以被拉回到其原始位置)。另外,其他刚性元件501-503从管状芯200滑回到刚性管500上。因此,燃料软管组件100返回到图2a所示的状态。即,燃料软管组件100返回到可弯曲状态。因此,可变形的燃料软管组件100被卷回到加油机的机动软管鼓单元50上。

将理解,图2a中所示的刚性段303-308的特定间隔仅是示例性的,并且对于燃料软管组件100的弯曲变形而言不一定是最佳的。

现在参考图5,在另一个实例中,燃料软管组件600包括两个管状芯700,其与上文中所描述的相似。在这种双软管配置中,控制绳穿过刚性段800并且可操作为以本文上面描述的方式使刚性段沿着管状芯700移动。刚性段800中的每一个包括围绕相应的管状芯700的两个部分圆柱形部分。部分圆柱形部分通过包括刚性格子结构701的桥部分801连接。每个部分圆柱形部分包括锥形轮廓,以使燃料软管组件600在空气中具有增强的稳定性。

应当理解,已经关于本发明的优选实例描述了本发明,并且本发明可以以许多不同的方式进行修改,而不背离所附权利要求所限定的本发明的范围。

尽管在上述第一实例中,管状芯的暴露端部设置有来自刚性管的附加刚性段,该刚性管形成了机动软管鼓单元的一部分,但在其他实例中,保护了管状芯的暴露端免受通过其他装置的燃料加压的影响,例如如下。

参照图6a,如上所述,已经使用第一控制绳401将刚性段301-311闭合(压缩)在一起。管状芯200的一端(在图6a的左侧)连接到机动软管鼓单元50的燃料入口500a。因此,管状芯200的暴露(未覆盖)部分在最末端的刚性段301和管状芯200的所述端部之间延伸。

转到图6a和6b,一对细长的圆柱形半壳900a、900b中的每个均位于管状芯200的侧面。在该实例中,半壳900a、900b由钢制成。可替代地,半壳900a、900b可以由其他一些坚固的(耐压的)材料例如碳纤维复合材料构成。半壳900a、900b横向(向内)朝向管状芯200(如图6b中的箭头所示),并且彼此接触(如图6c所示),以包围(环绕)管状芯200。在该实例中,半壳体900a、900b由致动器(图中未示出)支撑和移动,该致动器由加油机的机组人员控制,或者在刚性段301-311的闭合(压缩)完成时可以自动操作。

半壳900a、900b的内部弯曲表面因此形成具有恒定直径的轴向通孔,该直径与管状芯200的外径基本相同。因此,在该闭合位置,半壳900a、900b的内部弯曲表面与管状芯200的外圆柱表面200b接触,使得半壳900a、900b在管状芯200上提供紧密配合的套环。此外,管状芯200的整个轴向长度被连续的刚性段301-311和一对半壳900a、900b的组合连续地覆盖。因此,如上所述,燃料软管组件100处于刚性(变硬)状态,在该状态下其抗弯曲。

在加油操作期间,由燃料施加在管状芯200的(由半壳900a、900b覆盖)的(一部分)内圆柱表面200a上的径向压力被半壳体900a、900b的刚性内部弯曲表面抑制,与连续刚性段301-311的主体的内表面306b(孔壁)抑制压力的方式相同。在这方面,半壳900a、900b在功能上与刚性段301-311相同。

在该实例中,致动器能够施加向内的力以抵抗径向燃料压力,从而防止半壳900a、900b向外移动远离管状芯200。可替代地,半壳900a、900b可以被配置为可释放地锁定在一起,从而不需要致动器的向内作用力来将半壳900a、900b相对于管状芯200固定在适当的位置。在这样的实例中,在半壳900a、900b已经可释放地锁定在一起之后并且在对管状芯200加压之前,致动器可以与半壳900a、900b横向分离。

一旦加油操作已经完成并且管状芯200已经释放了燃料压力,半壳900a、900b就通过致动器从管状芯200横向地移开并返回到它们的原始位置。然后可以使用控制绳401、402以本文上述方式将刚性段松弛(彼此分开)。在一个实例中,控制绳401、402延伸穿过设置在半壳900a、900b中的轴向通道。

除了本文上面描述的附加的刚性段501-503和半壳900a、900b之外,还设想了在加压之前覆盖管状芯200的暴露的端部的其他方式。所有这些均在所要求保护的发明的范围内,只要它们起到抑制燃料压力并增强燃料软管组件100的刚性的作用。

在上述第一实例中,第二控制绳延伸穿过刚性段的下部通道。尽管这可以帮助引导刚性段的路径,但是应当理解,所述绳不需要以这种方式延伸穿过通道以执行其分离刚性段的功能。因此,在一个实例中,刚性段的下部通道被省略,并且第二控制绳沿软管组件100在刚性段的外部延伸。

在一个实例中,第二控制绳仅附接到一根辅助绳,该辅助绳又被附接到第一刚性段。第一刚性段通过另一条辅助绳附接到第二刚性段,第二刚性段通过另一条辅助绳附接到第三刚性段,依此类推,以使所有刚性段都相继附接。当每个刚性段沿管状芯轴向移动时,随着连接刚性段的辅助绳变得拉紧,它将倾向于拉紧下一个刚性段。这样,在刚性段之间提供了间隙。尽管在上述第一实例中,刚性段是由两条控制绳(和辅助绳)致动的,但应理解,致动器可以包括不同数量的绳,包括单根绳,用于移动刚性段。此外,一些刚性段可以由一根或多根绳致动,而另一些刚性段可以由一根或多根不同绳致动。设想了这样的实例,其中多根绳中的每个通过辅助绳连接到特定组的刚性段,使得可以独立于其他组的刚性段来控制每组刚性段。就单软管和多软管组件而言,所有这些绳布置均在所要求保护的发明的范围内,只要它们能够选择性地将刚性段一起移动以在管状芯上提供连续的纵向覆盖,并且将刚性段移动分开以在刚性部分之间露出管状芯的部分,从而允许管状芯弯曲。

尽管在上述第一实例中,每个刚性段均具有整体构造,但在另一实例中,每个刚性段均包括两个或更多个分立部分,这些部分结合在一起以形成刚性段。例如,截锥形的前部可以与刚性段的主体的其余部分分开制造,然后连接到其上。

形成刚性段的主体的孔的与管状芯的外圆柱形表面接触的壁可以包括与刚性段的其余部分不同的材料。例如,孔的壁可包括相对较刚性的材料,例如金属合金,而刚性段的另一部分可包括相对较不刚性的材料,例如聚合物。以此方式,孔的壁将足够刚性以抑制由燃料施加在管状芯中的压力,而刚性段的外部可以是相对有弹性的,并且因此能够吸收使用中来自其他物体的撞击或冲击。

在上述第一实例中,刚性段的前部被容纳在相邻的刚性段的后部中,使得刚性段在被压缩在一起时彼此部分重叠。在另一个实例中,当刚性段之间的间隙闭合时,相邻的刚性段之间没有重叠。在一个这样的实例中,刚性段是简单的圆柱体,其端部彼此邻接以便封闭间隙而不重叠。

在一个实例中,刚性段被配置为当它们被压缩以闭合间隙时可释放地锁定在一起。例如,可以在每个刚性段的截锥形前端上提供周向唇部,并在刚性段的加宽后部在孔的壁中提供互补的周向槽,以便在将前部插入后部时唇部将与槽接合,以将刚性段锁定在一起。然后可以通过施加到第二控制绳的足够的拉力将唇部从槽中释放。可替代地,刚性段可以在径向燃料压力施加在管状芯上的情况下锁定在一起,并且随着压力的去除而彼此释放。

在一个实例中,在刚性段和管状芯之间提供润滑剂,以使刚性段在管状芯上的通过更容易,以打开和关闭刚性段之间的间隙。润滑剂可以包括油或凝胶。润滑剂可包括在刚性段和管状芯之一或两者上的表面涂层,例如PTFE层。以类似的方式,可以提供润滑剂以辅助控制绳穿过刚性段的轴向通道。

尽管在上述第一实例中,燃料软管组件包括具有相似形状和大小的多个刚性段,但是应当理解,该组件可以替代地包括具有不同形状和/或大小(包括不同轴向长度)的刚性部分。设想了多种形式的刚性部分,包括可以改善空气动力学稳定性或在空中向燃料软管组件提供升力的形式。刚性部分的形状可以做成引起空气阻力,以便在控制绳的拉力的作用下帮助刚性部分沿着管状芯运动。可以选择不同形状的刚性部分,使得当它们被压缩在一起时,它们将燃料软管组件形成预定的形状,例如在一个或多个平面上具有弯曲,这可以有助于燃料软管组件的空气动力学稳定性或硬度。或者可以选择不同形状的刚性部分以考虑压缩的燃料软管组件的纵向轮廓,该纵向轮廓适合于在某些条件下使用,例如空气速度。对于单软管组件和多软管组件,所有这些刚性部分的不同形状和尺寸都在要求保护的发明的范围内,只要它们可以选择性地移动在一起以在管状芯上提供连续的纵向覆盖,和移动开以露出刚性部分之间的管状芯部分,从而允许管状芯弯曲。

尽管在上述第一实例中,间隙的轴向长度是均匀的,使得刚性段被规则地间隔开,但是在另一个实例中,至少一个间隙具有与其他间隙不同的轴向长度,从而刚性段是不规则地隔开。在上述第一实例中,燃料软管组件包括多个分立的(截然不同的)刚性段,这些刚性段汇聚在一起以在管状芯上形成连续的外部覆盖。在另一个实例中,多个刚性部分被连接,以共同地围绕管状芯限定连续的螺旋(盘旋),其是可延伸和可压缩的(通过如上所述的控制绳),以打开和关闭螺旋的部分之间的间隙。

在上述第二实例中,燃料软管组件包括两个管状芯,而在其他实例中,多燃料软管组件包括更多数量的管状芯,例如三个、四个、五个、六个、七个、八个、九个、十个或更多个管状芯。这样的多燃料软管布置可以使燃料到受油机的总体流速更大。此外,多燃料软管的相应的管状芯可用于不同类型的燃料,例如,不同种类的液体燃料和/或不同种类的气态燃料,或其他液态或气态形式的消耗品(例如水),并且不同的管状芯能够同时在不同的流动方向上运行。

在一个实例中,刚性段设置有电触点,该电触点提供沿着燃料软管组件的长度的电气路径,以确认刚性段的接合(和分离)。该确认可以借助于听觉或视觉指示,例如在加油机的控制面板上的灯。

在一个实例中,燃料软管组件包括用于防止雷击的雷电消散装置。例如,细金属网可以位于每个刚性段的表面下方,并且网通过刚性段之间的接触点连接在一起。

在一个实例中,省略了控制绳,并且电磁体或螺线管设置在每个刚性段的两端,由绝缘电缆供电,该绝缘电缆穿过加油机的刚性段。为了将各段压缩在一起,致动螺线管以将刚性段磁性地吸引在一起。为了使逆转该过程,使每个相对的螺线管的极性相反,从而磁场将刚性部分彼此排斥,在每个段之间设置固定绳以限制彼此排斥时刚性段之间的间隔。

在实例中,燃料软管组件和机动软管鼓单元设置在受油机(而不是加油机)中,并且燃料软管组件连接到加油机以进行加油操作。

- 用于飞机飞行中加油的燃料软管组件

- 用于在核反应堆的容器中以新燃料组件替换已放射燃料组件的设备和方法,以及包括这样的设备的核反应堆