一种飞机完全隔氧燃油箱

文献发布时间:2023-06-19 11:09:54

技术领域

本发明属于飞机燃油箱燃油预防着火和爆炸领域,涉及飞机燃油箱,具体涉及一种飞机完全隔氧燃油箱 。

背景技术

自从有动力飞行以来,燃油箱的安全就已成为一个与飞机燃油系统设计和使用有关的反复出现的问题,飞机燃油系统起火或爆炸是引起飞机失事的主要原因之一。飞机燃油系统的防火防爆能力,直接关系到飞机生存力和易损性,也关系到飞机的利用率、成本以及人员安全。

飞机燃油起火或爆炸,与燃油与氧气的接触息息相关,常规飞机燃油箱在一定条件下可分为四个不同的层面:最下面为液态燃油层,该层的燃油含有氧气,当压力变化和被晃动时,燃油会释放出氧气;紧靠液态燃油层为富油气体层,它不仅含有大量的油分子,还含有大量氧分子;再上面为含氧最丰富的燃烧层,该层易燃;最上面为贫油分子层,氧气浓度很淡,不易燃烧。

目前各类飞机为了预防飞机燃油可能着火或者爆炸的危险,主要是通过对燃油箱内无油空间实施受控惰化,为飞机燃油箱提供一个安全环境,必须控制燃烧层和富油层的氧气浓度,保证氧气浓度低于9%,使燃油箱始终处于惰化状态。

发明内容

针对现有技术存在的不足,本发明的目的在于,提供一种飞机完全隔氧燃油箱,解决现有技术中飞机燃油箱与外部空气(氧气)无法彻底隔绝的技术问题。

为了解决上述技术问题,本发明采用如下技术方案予以实现:

一种飞机完全隔氧燃油箱,包括燃油箱,所述的燃油箱内部设置有多个隔板,所述的隔板将燃油箱分割成多个隔腔,隔腔中布设有气囊;

所述的燃油箱壁上贯通设置有用于导通内外气流的气阀;所述的气阀上固定安装有气囊;

所述的气囊用于自适应的收缩和膨胀来实现燃油箱中内外气压的自动压力平衡;

所述的气囊自适应的体积通过以下公式计算:

其中:

本发明还具有以下技术特征:

具体的,所述的隔板至少设置2个。

具体的,所述的隔腔的大小、形状均不同。

优选的,所述的隔腔的形状为矩形或者三角形。

具体的,所述的隔腔中设置一个或多个气囊。

具体的,所述的气囊单独设置气阀,或者所有气囊共用一个气阀。

具体的, 所述的燃油箱壁的外部固定设置有盖板,所述的盖板上开设有气阀安装孔,所述的气阀安装孔贯穿设置有气阀;

所述的气阀的一端伸出盖板且与盖板通过气阀安装法兰固定相连,气阀的另一端深入到所述的燃油箱璧上开设的与气阀安装孔同轴的气囊安装孔中且固定安装有气囊。

具体的,所述的气囊通过卡箍固定安装在气阀的一端。

具体的,所述的隔腔之间通过通油管路连通;

所述的通油管路设置在所述的燃油箱中隔腔的底部,通油管路用于连通燃油箱中燃油液面以下的隔腔。

具体的,所述的燃油箱分为左侧燃油箱、中央燃油箱和右侧燃油箱;

所述的左侧燃油箱设置于飞机左侧机翼内部;所述的右侧燃油箱设置于飞机右侧机翼内部;所述的中央燃油箱设置于飞机左机翼和飞机右机翼的中间的飞机机身部分内部。

本发明与现有技术相比,有益的技术效果是:

(Ⅰ)本发明中在燃油箱中设置气囊,使得飞机外部空气通过气阀进出气囊,而不是直接进入燃油箱内部,有效避免了外部空气中的氧气与燃油接触,从而保证燃油不会因为燃烧层和富油层的氧气浓度超过9%而可能发生着火或爆炸,保证了燃油箱始终处于隔氧状态;此外,多个气囊自适应的收缩和膨胀,组合工作,可以实现燃油箱内外气压的自动压力平衡,解决了现有技术中飞机燃油箱与外部空气(氧气)无法彻底隔绝的技术问题。

(Ⅱ)本发明中增加燃油箱气囊设计,降低商用客机等惰化系统富氮气体的需求量,因此而降低惰化系统的体积和重量;从而对战斗机等可以取消惰化系统,因此而降低飞机的体积和重量,有效的降低了成本。

(Ⅲ)本发明中的气囊可以自动膨胀,辅助油箱给油,使得可根据工作需要或因行程较短可以降低加油量,从而降低起飞重量,避免降落时长时间空中盘旋耗油。

附图说明

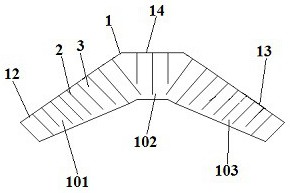

图1为本发明燃油箱的总体结构示意图;

图2为飞机燃油箱中气囊具有独立的进出气口布局剖视示意图;

图3为飞机燃油箱中气囊具有统一的进出气口布局剖视示意图;

图4为飞机燃油箱气囊安装剖视示意图;

图5为飞机的气阀原理剖视示意图;

图6为飞机燃油箱气囊膨胀收缩剖视示意图;

图中各个标号的含义为:1-燃油箱,2-隔板,3-隔腔,4-气囊,5-气阀,6-盖板,7-气阀安装孔,8-气阀安装法兰,9-气囊安装孔,10-卡箍,11-通油管路,12-飞机左机翼,13-飞机右机翼,14-飞机机身部分;

101-左侧燃油箱,102-中央燃油箱,103-右侧燃油箱。

以下结合实施例对本发明的具体内容作进一步详细解释说明。

具体实施方式

需要说明的是,本发明中的气囊体积变化率的计算公式如下:

所述的

需要说明的是,本发明中的气阀据燃油箱内气体和外部大气的压力变化,自动打开关闭,对气囊进行充气或放气。

需要说明的是,本发明中所述的气囊缩小后体积和质量都非常小,气囊具有弹性和软度,可以适应外部空间不同空间形状进行自适应伸缩。

需要说明的是,本发明中所述的气囊最大膨胀体积可以大于燃油箱对应隔离腔体3倍或更多的安全值,从而保证气囊具有较长的工作寿命。

需要说明的是,本发明中所述的气囊具有高寿命,耐伸缩疲劳属性。

需要说明的是,本发明中所述的气囊所处燃油箱隔离腔体内部具有光滑属性,从而保证气囊不被机械棱角或尖锐凸起刺破。

需要说明的是,本发明中所述的气囊可以通过气阀快速从燃油箱内部取出更换。

需要说明的是,本发明中的图6给出了由于外部空气和燃油箱隔腔内部气体压力的变化,气囊的膨胀和收缩示意图。当外界空气压力大于燃油箱隔腔内的气压时,空气通过进出气口自动进入气囊,气囊膨胀扩充燃油箱隔腔由于燃油液面降低而产生的空间,随着空间的缩小,隔腔内气压会升高,气囊膨胀体积的大小随内外压力变化自适应改变。当外界空气压力小于燃油箱隔腔内的气压时,空气通过进出气口自动排出气囊,气囊收缩,燃油箱隔腔由于燃油液面降低而产生的空间气体体积随之变大,隔腔内气压会降低,气囊收缩体积的大小随内外压力变化自适应改变。

需要说明的是,本发明中的所有零部件,在没有特殊说明的情况下,均采用本领域已知的零部件。

以下给出本发明的具体实施例,需要说明的是本发明并不局限于以下具体实施例,凡在本申请技术方案基础上做的等同变换均落入本发明的保护范围。

实施例:

本实施例给出了一种飞机完全隔氧燃油箱,如图1至图5所示,包括燃油箱1,所述的燃油箱1内部设置有多个隔板2,所述的隔板2将燃油箱1分割成多个隔腔3,隔腔3中布设有气囊4;

所述的燃油箱1壁上贯通设置有用于导通内外气流的气阀5;所述的气阀5位于燃油箱1内部的一端固定安装有气囊4;

所述的气囊4用于自适应的收缩和膨胀来实现燃油箱1中内外气压的自动压力平衡;

所述的气囊4自适应的体积通过以下公式计算:

其中:

在本实施例中,气囊膨胀收缩与燃油箱的燃油体积有关,气囊的膨胀体积与燃油的消耗速度成正比;此外,气囊的膨胀体积与气囊自身的体积变化率也是正比;气囊体积变化率是气囊的物理属性相关的无量纲参数,表征气囊材质快速膨胀的速度限制;如果体积变化率偏小,强外力压迫膨胀会造成气囊膨胀速度超过物理限制,进而造成气囊破损;除了体积变化率和燃油的消耗速度与气囊的膨胀体积的成正比关系之外,气囊的气囊初始最小体积的选取也影响着气囊最大膨胀体积。

根据气囊自适应的体积计算公式,

在本实施例中,设定燃油箱中的一个隔腔中燃油的体积为240L,燃油箱中燃油消耗最大速度为1L/s,因此隔腔中的燃油全部消耗完需要240s;气囊的材料选取厚度为8mm丁腈橡胶,气囊初始体积为3L,气囊体积变化率平均为0.5(即每秒气囊体积最大可以扩大0.5倍);将上述参数带入到气囊自适应的体积计算公式中计算得到燃油消耗完时刻气囊最大膨胀体积是363L,而在实际测试得到气囊在450L时爆裂,因此是符合安全要求的。

在飞机结构强度规范中,结构承载余量是指设计结构承载能力高出实际受载的量,其中安全系数指标是:结构设计载荷P设计与使用时允许的最大载荷P使用的比值,一般为-1~+3,在本实施例中为了安全保证,取理论膨胀增加的最大体积的3倍作为最大膨胀安全倍数,同时也可以满足飞机安全设计指标2倍的性能要求。

图6给出了随着外部空气和燃油箱隔腔内部气体压力的变化,气囊的膨胀和收缩示意图,当外界空气压力大于燃油箱隔腔内的气压时,空气通过气阀口自动进入气囊,气囊膨胀扩充燃油箱隔腔由于燃油液面降低而产生的空间,随着空间的缩小,隔腔内气压会升高,气囊膨胀体积的大小随内外压力变化自适应改变;当外界空气压力小于燃油箱隔腔内的气压时,空气通过气阀自动排出气囊,气囊收缩,燃油箱的隔腔由于燃油液面降低而产生的空间气体体积随之变大,隔腔内气压会降低,气囊收缩体积的大小随内外压力变化自适应改变。

在燃油箱中设置气囊,使得飞机外部空气通过气阀进出气囊,而不是直接进入燃油箱内部,有效避免了外部空气中的氧气与燃油接触,从而保证燃油不会因为燃烧层和富油层的氧气浓度超过9%而可能发生着火或爆炸,保证了燃油箱始终处于隔氧状态;此外,多个气囊自适应的收缩和膨胀,组合工作,可以实现燃油箱内外气压的自动压力平衡,解决了现有技术中飞机燃油箱与外部空气(氧气)无法彻底隔绝的技术问题;

作为本实施例的一种优选方案,所述的隔板2至少设置2个。

作为本实施例的一种优选方案,所述的隔腔3的大小、形状均不同;设置有不同形状的隔板腔,满足了飞机本身的构造,使得飞机在任何飞行情况下,均可进行自适应收缩与膨胀。

作为本实施例的一种优选方案,所述的隔腔3的形状为矩形或者三角形;矩形和三角形的设置只要是为了贴合飞机机身本身的设置。

作为本实施例的一种优选方案,所述的隔腔3中设置一个或多个气囊4;可以根据具体情况设置一个隔腔内的气囊个数。

作为本实施例的一种优选方案,所述的气囊4单独设置气阀5,或者所有气囊4共用一个气阀5;气囊单独使用一个气阀或者多个气囊共用一个在不同的需求下,可以选取不同的设置方式。

作为本实施例的一种优选方案, 所述的燃油箱1壁的外部固定设置有盖板6,所述的盖板6上开设有气阀安装孔7,所述的气阀安装孔7贯穿设置有气阀5;

所述的气阀5的一端伸出盖板6且与盖板6通过气阀安装法兰8固定相连,气阀5的另一端深入到所述的燃油箱1璧上开设的与气阀安装孔7同轴的气囊安装孔9中且固定安装有气囊4。

作为本实施例的一种优选方案,所述的气囊4通过卡箍10固定安装在气阀5的一端;卡箍设置保证了装置的密封性。

作为本实施例的一种优选方案,所述的隔腔3之间通过通油管路11连通;所述的通油管路11设置在所述的燃油箱1中隔腔3的底部,通油管路11用于连通燃油箱1中燃油液面以下的隔腔3,通油管路11用于均匀燃油箱内部燃油,使得燃油液面处于同一高度。

作为本实施例的一种优选方案,所述的燃油箱1分为左侧燃油箱101、中央燃油箱102和右侧燃油箱103;所述的左侧燃油箱101设置于飞机左侧机翼12内部;所述的右侧燃油箱103设置于飞机右侧机翼13内部;所述的中央燃油箱102设置于飞机左机翼12和飞机右机翼13的中间的飞机机身部分14内部。

本发明的工作过程如下所述:

当燃油箱1由于油耗或抽油等使得燃油体积缩小时,燃油箱1内部空间余出,形成负压力,且气囊4内部空气压力大于燃油箱内部负压力,此时,气囊根据气囊自适应的体积公式自适应的膨胀填补燃油箱1的内部空余出来的空间,空气通过气阀5自动进入气囊4充气;外部空气,气囊4内部气压和燃油箱1内部的负压力相互促进,不断自适应的循环,最终达到压力平衡,气囊4完成膨胀过程;

当燃油箱1由于加油或油箱因运动惯性而充油,多出的燃油会压缩燃油箱1内部的空间,此时,气囊4内部空气压力小于燃油的挤压力,气囊4根据气囊自适应的体积公式自适应的收缩腾出部分空间给多出的燃油,空气通过出气阀5自动排出气囊4中的部分空气;外部空气,气囊4内部气压和燃油的挤压力相互促进,不断自适应的循环,最终达到压力平衡,气囊4完成收缩过程。

- 一种飞机完全隔氧燃油箱

- 一种飞机燃油箱耗氧型惰化系统