一种曲块转向-过渡输送一体机、工作方法、应用

文献发布时间:2023-06-19 11:24:21

技术领域

本申请涉及一种智能制造装备产业(工业机器人)领域,更具体地说,尤其涉及一种接曲装置、智能化酒曲搬运生产线、酒曲曲块搬运方法。

背景技术

对于酒曲曲块的自动化码盘工作,泸州品创科技有限公司在CN 108516355 A提出了一种高效智能化酿酒曲饼拆码系统,其只是曲架的转移,即空曲架移动到装曲块的曲架上(曲架的码垛)。

上述方案中,曲块如何放置在曲架中,还是要依靠人工方式。

对此问题,曲块从制曲机到曲架中,需要解决的问题是:如何确定曲块的转向(曲块的转向方向),在此基础上,再来解决如何来翻转曲块,即研发一种曲块转向相关的自动化设备。

发明内容

本申请的目的在于针对上述现有技术的不足,提供一种曲块转向-过渡输送一体机。

本申请的技术方案如下:

一种曲块转向-过渡输送一体机,包括:机架、曲块转向筒、4块翻转板、2个过渡输送带、伺服电机;

其中,所述曲块转向筒的周向固定均匀间隔设置有4块翻转板;所述翻转板采用L型板,翻转板包括:第一板与第二板;第一板为曲块转向筒的切线方向;第二板为曲块转向筒的径向方向;

其中,机架包括:立柱和连接梁;所述连接梁上方设置有曲块限位板,用于稳定曲块;

其中,2个过渡输送带对称设置在曲块转向筒的两侧,即2个过渡输送带之间的区域供翻转板转动;过渡输送带包括前转动轴、后转动轴、输送带,输送带套设于前转动轴、后转动轴;2个过渡输送带的2个前转动轴的中心轴不连接在一起;2个过渡输送带的后转动轴的中心轴共轴;

其中,2个过渡输送带的高度低于曲块转向筒的高度;

其中,伺服电机带动曲块转向筒绕其中心转轴转动。

一种曲块转向-过渡输送一体机,包括:机架、曲块转向筒、4块翻转板、2个过渡输送带,伺服电机;

所述曲块转向筒的周向固定均匀间隔设置有4块翻转板;

机架包括:立柱和连接梁;2个过渡输送带对称设置在曲块转向筒的两侧,即2个过渡输送带之间的区域供翻转板转动;

过渡输送带包括前转动轴、后转动轴,2个过渡输送带的2个前转动轴的中心轴连接在一起;

所述翻转板采用L型板,包括:第一板、第二板;第一板与第二板垂直;

曲块转向筒的半径为r,曲块转向筒转动中心到第二过渡输送带的上表面的距离为h;

翻转板处于C号位时,第一板处于竖直状态,第二板处于水平状态;

翻转板处于E号位时,第一板处于水平状态,第二板处于竖直状态;

翻转板处于E号位时,第一板的上表面距离第二过渡输送带的上表面的距离为k;

通过翻转板的第一板与第二板的连接线与曲块转向筒的转动中轴线的面(两条直线可以确定一个面),与水平面之间的夹角分别处于:arcsin[(h-k)/r],arcsin[(h-k)/r]+π/2, arcsin[(h-k)/r]+π,arcsin[(h-k)/r]+3π/2。

进一步,翻转板处于E号位时,第二板的高度低于2个过渡输送带的高度。

进一步,曲块转向筒的转动角速度w与过渡输送带的移动速度L满足如下关系:

L/w={[r

进一步,所述曲块转向筒的中心转轴转动连接在机架的立柱上;在中心转轴固定设置有被动齿轮,伺服电机的输出轴上设置有主动齿轮,主动齿轮与被动齿轮啮合。

一种曲块转向-过渡输送一体机的工作方法,其包括以下步骤:

S1,翻转板处于C号位时,曲块的面A接触到翻转板的第二板,曲块的面B接触到翻转板的第一板;

S2,然后曲块转向筒转动,带动翻转板以及曲块转动,实现了曲块的翻转,随着翻转板的翻转,曲块的面B的两侧与2个过渡输送带接触、而面B的中间部位则与翻转板不在接触,然后过渡输送带启动,将曲块移动到指定位置。

本申请的有益效果在于:

第一,本申请需要保护四个创新点:一是本申请的智能化酒曲搬运生产线生产线;二是,接料装置(该产品可以单独出售,用户可用来改造既有生产线),三是,曲块转向-过渡输送一体机(该产品也可以单独出售,用户可用来改造既有生产线);四是,本申请的酒曲曲块搬运方法。

对于上述四个创新点,第一个发明点、第二个发明点、第四个发明点符合单一性的要求;第一个发明点、第三个发明点、第四个发明点符合单一性的要求;

因此,为了全面保护上述4个创新点,特别是保护:接料装置、曲块转向-过渡输送一体机,这两个单体产品;

第二,第一个发明点在于:提出了曲块的码曲搬运工作站,一种智能化酒曲搬运生产线,包括:输送机、接曲装置、理料装置、码曲机器人、曲架放置区;其核心点在于:接曲装置本身的设计、接曲装置与理料装置的配合、理料装置本身的设计、理料装置与码曲机器人的配合:

一种智能化酒曲搬运生产线,包括:输送机、前述的接曲装置、理料装置、码曲机器人、曲架放置区;

其中,输送机用于接收制曲机传递而来的曲块,输送机的尾端与接曲装置的接曲平台对应;

其中,理料装置包括:曲块转向-过渡输送一体机、放置平台、曲块平移模组;

其中,曲块平移模组包括:机架,X向定位机构,Y向夹紧装置,Z向定位机构;X 向、Y向、Z向两两垂直;

X向与过渡输送带的前行方向平行,Z向为竖向方向;

机械臂的方向为Y向,且为悬臂结构;

X向定位机构包括:设置在机架上的L型的机械臂以及驱动机械臂沿着X向方向移动的驱动机构,机架202-1的上表面设置有X向移动轨道,机械臂的第一端部的下表面设置有与机架上表面设置的X向移动轨道配合的凹槽与凸起;

Z向定位机构包括:机械臂的第二端部设置有竖向向下的的Z向轨道,以及驱动Y向夹紧装置竖向移动的驱动机构;Y向夹紧装置的侧面设置有与Z向轨道匹配的凹槽与凸起;

Y向夹紧装置包括:两个Y向气缸,所述Y向气缸的端部均连接有夹板,通过两个Y向气缸,来调节两个夹板之间的距离;

其中,接料装置与理料装置的配合是:

单个曲块前行空间台的前行方向上设置有曲块转向-过渡输送一体机,翻转板在转动时,每个翻转板的第二板能够与单个曲块前行空间台齐平且保持水平状态。

放置平台设置在2个过渡输送带的后端,且放置平台的顶面与过渡输送带的顶面处于同一高度,以便于曲块移动到放置平台上;

码曲机器人采用六轴关节型机器人,在六轴机器人的连接端部连接夹具;

所述夹具包括:T型连接杆,曲架夹具,曲块夹具;

所述T型连接杆包括:水平部和竖向第一端部、竖向第二端部;所述水平部与码曲机器人的连接端部连接;

所述竖向第一端部连接曲架夹具,所述竖向第二端部连接曲块夹具。

所述曲块夹具包括:连接板、以及连接板下方的若干个气缸型对向夹具;所述气缸型对向夹具的数量为多个,且沿着连接板排成一列。曲架夹具包括:连接框架以及连接框架上方的承接部件;所述承接部件包括:L型板以及气缸,所述气缸的推动部连接有L型板,所述L型板包括竖向板以及水平板,所述竖向板与气缸的推动部连接;所述承接部件设置在连接框架的四角。曲架包括有若干个凹槽,凹槽采用行列矩阵型设置;曲块放置于曲架的凹槽内时,曲块与凹槽的四周能够有一定的间隙;曲架的四角的下端设置有锥形导向销,曲架的四角的上端设置有导向孔;相邻的曲架的连接方式为:上方的曲架的锥形导向销插入到下方的曲架的导向孔中,即上下曲架可通过下端的锥形导向销与上方的导向孔配合后相互堆叠;锥形导向销与导向孔的高度适配;在曲架的框架梁上方设置有插入孔,以便于曲块夹具配合。

第三,本申请的第二个发明点在于:接曲装置的设计:

一种接曲装置,包括:接曲横向机架、分布在两侧的纵向轨道构件、推板升降组件、接曲平台、横向推移构件、曲块接曲构件、接曲定位挡板、单个曲块前行空间台、靠边挡板;所述纵向轨道构件包括:立柱、纵向梁、以及在纵向梁的顶面设置的纵向轨道,输送机采用皮带式传送,在输送机的两侧均设置有立柱以及纵向梁;所述接曲横向机架为“门”型结构,其包括两个立柱以及连接两个立柱的横梁,所述的接曲横向机架的两个立柱分别支撑在纵向梁的纵向轨道上,能够沿着纵向梁纵向移动;所述推板升降组件包括:固定板、升降气缸、推板;所述固定板固定连接在所述接曲横向机架的横梁上,所述升降气缸的固定部安装在固定板上,所述推板连接在所述升降气缸的活动底端;通过升降气缸能够控制推板上下移动;所述接曲平台设置在两个纵向轨道之间,在接曲平台的一侧设置有横向推移构件、另一侧设置曲块接曲构件;所述横向推移构件包括:横向推拉动力机构以及横向推曲板,所述横向推曲板固定连接在横向推拉动力机构的移动端部;所述曲块接曲构件,其是沿着纵向方向设置,包括:曲块接曲纵向推拉动力机构、转动机构、L型杆;所述曲块接曲纵向推拉动力机构的移动端固定设置转动机构,所述L型杆与转动机构连接;所述横向推移构件、所述曲块接曲构件分别设置在所述接曲平台的两边,靠边挡板也设置在横向推移构件的对面;所述曲块定位挡板设置在横向推移构件的纵向方向的一侧,且曲块定位挡板能够与输送机输送的同一组曲块覆盖;曲块接曲构件的L型杆的推肢杆的长度不大于曲块的宽度,初始状态下,推肢杆处于竖直状态,需要推动曲块时,推肢杆在转动机构的带动下转动90°、且其长度方向为横向;不需要推动曲块时,推肢杆在转动机构的带动下再次转动90°,处于竖直状态;单个曲块前行空间台在接曲平台的后方,L型杆的推肢杆推动曲块移动时,曲块从接曲平台移动到单个曲块前行空间台。推肢杆上设置有供靠边挡板通过的缺口;靠边挡板的高度小于曲块的高度。曲块定位挡板距离靠边挡板的长度不大于2个曲块的宽度,其与推肢杆的长度不大于曲块的宽度相配合,保证每次推肢杆只推动1个曲块前行。

第四,本申请的第三个发明点在于:提出了一种曲块转向-过渡输送一体机(这是本申请要保护的技术方案,即单部功能机的保护);特别的,本申请提出了2个独立的方案(对应两个独立权利要求)。

第五,本申请的第四个发明点在于:本申请的酒曲曲块搬运方法。对于此发明点,本申请请求保护两个独立权利要求:一是曲面如何翻转,从面A为底面转为面B为底面(基础性构思):一种酒曲曲块搬运方法,其包括以下步骤:

S1,由制曲机压制完成的曲块由输送机输送;其中,曲块的形状是长方形,按照面积由大至小的顺序依次包括面A、面B、面C,曲块的长度、宽度、高度大小依次递减;从制曲机生产后,至少2个曲块构成的曲块组平行平放在输送机的皮带上,且是面A接触输送机的皮带,并且是曲块的长度方向平行于输送机的运输方向;

S2,曲块逐个翻转:曲块从面A为底面,翻转为面B为底面;

S3,曲块逐个摆放到放置平台上;

S4,曲块通过码曲机器人码曲到曲架中,码曲机器人将空曲架移动到装满曲块的曲架的上方。

二是智能化酒曲搬运生产线的搬运方法(即具体采用本申请的智能化酒曲搬运生产线来搬运酒曲曲块的方案):

一种酒曲曲块搬运方法,采用前述的智能化酒曲搬运生产线来搬运酒曲曲块;包括如下步骤:

步骤一,由制曲机压制完成的曲块由输送机输送;其中,曲块的形状是长方形,按照面积由大至小的顺序依次包括面A、面B、面C,曲块的长度、宽度、高度大小依次递减;从制曲机生产后,至少2个曲块构成的曲块组平行平放在输送机的皮带上,且是面A接触输送机的皮带,并且是曲块的长度方向平行于输送机的运输方向;

步骤二,曲块组通过接曲装置,逐个顺序推动至理料装置:

步骤A,曲块组在输送机移动从接曲横向机架通过后,曲块组从输送机移动到接曲平台上;

步骤B,推板升降组件的升降气缸控制推板向下移动,接曲横向机架沿着纵向梁向曲块定位挡板方向移动,推板将曲块组移动到曲块接触到曲块定位挡板;然后,推板升降组件的升降气缸控制推板向上移动,接曲横向机架沿着纵向梁向制曲机方向移动;

接曲横向机架重复上述步骤,不断的将曲块组移动至曲块定位挡板位置处;

步骤C,曲块组被曲块定位挡板阻挡后,横向推移构件启动推动曲块组使得其沿着横向方向推动直至一侧的曲边接触到靠边挡板;然后横向推移构件收回;

曲块接曲构件的转动机构启动,使得L型杆转动90°,然后推肢杆推动单个曲块沿着单个曲块前行空间台前行至理料装置;

重复步骤C,将曲块组的所有曲块逐个推动到理料装置;

步骤三,曲块移动到曲块转向-过渡输送一体机的翻转板上:曲块的面A接触到翻转板的一面,曲块的面B接触到翻转板的另一面;

然后曲块转向筒转动,带动翻转板以及曲块转动,实现了曲块的翻转,随着翻转板的翻转,曲块的面B的两侧与2个过渡输送带接触、而面B的中间部位则与翻转板不在接触,然后过渡输送带启动,将曲块移动到放置平台端部;

步骤四,曲块平移模组将移动到放置平台端部的曲块逐个摆放到放置平台的另一端:

X向定位机构启动,将Y向夹紧装置对准曲块,然后Z向定位机构启动,带动Y向夹紧装置下移,然后Y向夹紧装置相对而动,将曲块夹住;

然后,Z向定位机构启动,带动Y向夹紧装置以及曲块上移;X向定位机构启动,将Y向夹紧装置以及曲块移动到预设位置;Z向定位机构启动,带动Y向夹紧装置以及曲块下移;Y向夹紧装置的夹板将曲块松开;

重复步骤四,将曲块沿着X向排成一列,放置在放置平台上,构成曲块列;

步骤五,码曲机器人搬运曲块、曲架:

5.1:码曲机器人搬运曲块:码曲机器人的曲块夹具朝下,然后气缸型对向夹具与置于放置平台上的曲块列的每个曲块对应且夹住,然后码曲机器人的手臂转动且抬升,将曲块阵列移动到曲架上,然后气缸型对向夹具松开;

5.2:码曲机器人搬运空曲架:当曲架装满曲块后,需要在曲架上继续摆放空曲架;此时,码曲机器人的夹具旋转180°,曲架夹具朝下;码曲机器人带动曲架夹具移动到空曲架码垛上,曲架夹具的气缸启动,L型板的水平板插入到空曲架的插入孔内,此时,码曲机器人带动曲架夹具以及空曲架移动,将空曲架移动到装满曲块的曲架的上方;

重复步骤5.1和5.2,将制曲机的曲块不断的装载在曲架中;

当空曲架码垛用完后,采用搬运机器人搬运新的空曲架码垛;当装满曲块的曲架码垛满载后,采用搬运机器人将其搬运到仓库进行发酵。

附图说明

下面结合附图中的实施例对本申请作进一步的详细说明,但并不构成对本申请的任何限制。

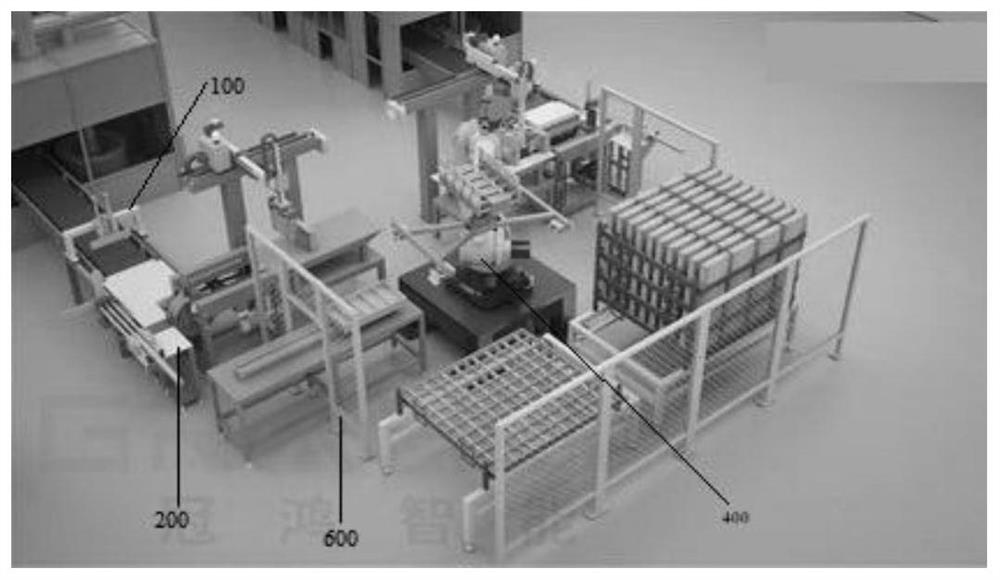

图1是实施例1的智能化酒曲搬运生产线的整体设计图。

图2是曲块的面A/面B/面C的示意图。

图3是实施例1的接曲装置100的设计示意图一。

图4是实施例1的接曲装置100在另一视角下的三维设计示意图。

图5是实施例1的横向推移构件、曲块接曲构件、接曲定位挡板的状态示意图。

图6是实施例1的理料装置的三维设计示意图。

图7是实施例1的曲块转向-过渡输送一体机、放置平台在另一视角下的三维设计示意图。

图8是实施例1曲块平移模组202的三维设计示意图。

图9是实施例1曲块转向筒-过渡输送带的2个前转动轴的正面设计示意图。

图10是实施例1码曲机器人的关节功能设计示意图。

图11是实施例1夹具1000的三维设计示意图。

图12是实施例1曲架堆叠的示意图。

图13是实施例1单个曲架的设计示意图。

图14a是实施例1的曲块转向筒的翻板的设计示意图。

图14b是实施例1的曲块从B号位移动到过渡输送带的示意图。

图15是实施例2的曲块转向筒的翻板的设计示意图。

图1-15附图标记说明如下:

接曲装置100、理料装置200、码曲机器人400、安全围栏600、夹具1000、曲架1100;

立柱101、纵向梁102、接曲横向机架103、推板升降组件104、接曲平台105、横向推移构件106、曲块接曲构件107、接曲定位挡板108、单个曲块前行空间台109、靠边挡板 110;

曲块转向-过渡输送一体机201、曲块平移模组202、放置平台203;

曲块转向筒201-1、翻转板201-2、过渡输送带201-3;

机架202-1、X向定位机构202-2、Y向夹紧装置202-4、Z向定位机构202-3;

曲块夹具1001、曲架夹具1002、T型连接杆1003;

连接板1002-1、转动杆1002-2、转动杆驱动装置1002-3、中间转接构件1002-4、竖向夹具杆1002-5、水平承接部1002-6、水平夹具杆1002-7;

曲架1100、锥形导向销1101、导向孔1102、插入孔1103。

具体实施方式

智能化酒曲搬运生产线的基础问题是:如何设计,从哪个步骤入手来解决。

对于曲块而言,其形状近似于长方形,按照面积由大至小,依次包括面A、面B、面C;曲块的长度、宽度、高度大小依次递减;

节点条件一的选择:制曲机给出的曲块如何摆放?面A/面B/面C接触运输线?是逐个运输还是2个平行或者3个平行的一起?

节点条件二的选择:曲块如何移动到曲架上?

节点条件三的选择:曲架上的曲块如何摆放?

面对上述设计问题,发明人团队进行了如下的分析:

首先,节点条件三采用:曲块的面B放置在曲架上,并且沿着曲块的宽度方向曲块排列成一列,沿着曲块的长度方向为行方向;这种设置方式曲块能保持稳定且曲架的利用率较高。

其次,节点条件一,制曲机的出来的曲块一般是面A在下方。

再次,基于节点条件一、三,将技术问题分解为以下若干个子问题:

表1研发思路表

实施例1,如图1所示,一种智能化酒曲搬运生产线,包括:输送机、接曲装置100、理料装置200、码曲机器人400、安全围栏600、曲架放置区。

其中,所述接曲装置100包括:接曲横向机架103、分布在输送机两侧的纵向轨道构件、推板升降组件104、接曲平台105、横向推移构件106,曲块接曲构件107、接曲定位挡板108、单个曲块前行空间台109、靠边挡板110;

所述纵向轨道构件包括:立柱101、纵向梁102、以及在纵向梁102的顶面设置的纵向轨道,输送机采用皮带式传送,在输送机的两侧均设置有立柱101以及纵向梁102(即输送机两侧均设置有纵向轨道构件);

所述接曲横向机架103为“门”型结构,其包括两个立柱以及连接两个立柱的横梁,所述的接曲横向机架的两个立柱分别支撑在纵向梁102的纵向轨道上,能够沿着纵向梁102纵向移动;

所述推板升降组件104包括:固定板、升降气缸、推板;所述固定板固定连接在所述接曲横向机架103的横梁上,所述升降气缸的固定部安装在固定板上,所述推板连接在所述升降气缸的活动底端;通过升降气缸能够控制推板上下移动;

接曲横向机架103沿着纵向梁102的轨道移动的动力方式可以采用常规技术,例如:在纵向梁上设置伸缩杆结构,即伸缩杆的一端连接接曲横向机架103的立柱,另外一端连接固定在纵向梁102的结构;同样的,也可以采用丝杆-螺母结构,即接曲横向机架103的立柱上设置有螺纹孔,所述螺纹孔穿过设置在纵向梁102上方的丝杆,在丝杆转动时,接曲横向机架103沿着纵向梁纵向移动;

所述接曲平台105设置在输送机的纵向方向,在接曲平台的一侧设置有横向推移构件 106、另一侧设置曲块接曲构件107;

所述横向推移构件106包括:横向推拉动力机构(可以选择常规的液压杆、气杆等动力机构)以及横向推曲板,所述横向推曲板固定连接在横向推拉动力机构的移动端部;

所述曲块接曲构件107,其是沿着纵向方向设置,包括:曲块接曲纵向推拉动力机构(可以选择常规的液压杆、气杆等动力机构)、转动机构、L型杆;

所述曲块接曲纵向推拉动力机构的移动端固定设置转动机构(可以采用电机-齿轮的方式带动L型杆转动;也可以采用其他公知的方式带动L型杆转动),所述L型杆与转动机构连接;

曲块定位挡板108设置在横向推移构件106的纵向方向的一侧,且曲块定位挡板108 能够与输送机输送的同一组曲块覆盖,例如:输送机的横向距离能够同时放置N个曲块,则曲块定位挡板108与N个曲块都能够接触(并不要求:挡板的长度=输送机的横向宽度)。

曲块接曲构件107的L型杆的推肢杆(L型杆的造型是为了美观,同时也是为了形成一个面的概念,方便操作人员观察,L型杆也可以换成条形的推肢杆)的长度不大于曲块的宽度(保证只推动1个曲块前行),初始状态下,推肢杆处于竖直状态,需要推动曲块时,推肢杆在转动机构的带动下转动90°、且其长度方向为横向;不需要推动曲块时,推肢杆在转动机构的带动下再次转动90°,处于竖直状态;

需要注意的是,推肢杆上设置有供靠边挡板110通过的缺口;靠边挡板110的高度小于曲块的高度。

需要注意的是,曲块定位挡板108距离靠边挡板110的长度不大于2个曲块的宽度;该特征与“推肢杆的长度不大于曲块的宽度”相配合,(即保证每次推肢杆只推动1个曲块前行)。

其中,理料装置200包括:曲块转向-过渡输送一体机201、放置平台203、曲块平移模组202;

曲块转向-过渡输送一体机201,包括:机架、曲块转向筒201-1、4块翻转板201-2(采用L型板),2个过渡输送带201-3、伺服电机;

所述曲块转向筒201-1的周向固定均匀间隔设置有4块翻转板201-2,曲块转向筒201-1 与翻转板等宽;

翻转板包括:第一板与第二板,第一板为曲块转向筒的切线方向;第二板为曲块转向筒的径向方向;

机架包括:立柱和连接梁;所述连接梁上方设置有曲块限位板201-4,用于稳定曲块;

2个过渡输送带对称设置在曲块转向筒的两侧,即2个过渡输送带之间的区域供翻转板转动;过渡输送带包括前转动轴、后转动轴,2个过渡输送带的2个前转动轴的中心轴不连接在一起(若连接在一起,要穿过曲块转向筒造成曲块转向筒无法转动);

2个过渡输送带的后转动轴的中心轴共轴;

2个过渡输送带的高度低于曲块转向筒201-1的高度。

接料装置100与理料装置200的配合是:

单个曲块前行空间台109的前行方向上设置有曲块转向-过渡输送一体机201,翻转板 201-2在转动时,每个翻转板中至少有1个板(翻转板是L型板)能够与单个曲块前行空间台109齐平且保持水平状态。

放置平台203设置在2个过渡输送带201-3的后端,且放置平台203的顶面与过渡输送带201-3的顶面处于同一高度,方便曲块移动到放置平台203上;

所述曲块转向筒201-4的中心转轴转动连接在机架的立柱上;伺服电机带动曲块转向筒201-1绕中心转轴转动;具体而言,在中心转轴固定设置有被动齿轮,伺服电机的输出轴上设置有主动齿轮,主动齿轮与被动齿轮啮合(关于伺服电机带动曲块转动筒转动的方式,还可以是:伺服电机的输出轴设置主动齿轮,主动齿轮与被动齿轮通过齿轮组或者皮带等方式连接驱动;这些方式都是公知的);

曲块平移模组202包括:机架202-1,X向定位机构202-2,Y向夹紧装置202-4,Z向定位机构202-3;X向、Y向、Z向两两垂直;

X向与过渡输送带201-3的前行方向平行,Z向为竖向方向;

机械臂的方向为Y向,且为悬臂结构;

X向定位机构202-2包括:设置在机架202-1上的机械臂以及驱动机械臂沿着X向方向移动的驱动机构,机架202-1的上表面设置有X向移动轨道(X向移动轨道采用凸起或凹槽),机械臂的第一端部的下表面设置有与机架202-1上表面设置的X向移动轨道配合的凹槽与凸起;(对于X向方向移动的驱动机构与机械臂之间的连接关系,采用丝杆-螺母,伸缩杆等现有技术均可);

Z向定位机构202-3包括:机械臂的第二端部设置有竖向向下的(机械臂采用L型结构)的Z向轨道(Z向移动轨道采用凸起或凹槽),以及驱动Y向夹紧装置202-4竖向移动的驱动机构;Y向夹紧装置202-4的侧面设置有与Z向轨道匹配的凹槽与凸起;(对于Z 向方向的驱动机构与Y向夹紧装置202-4之间的连接关系,采用丝杆-螺母,伸缩杆等现有技术均可)。

Y向夹紧装置202-4包括:两个Y向气缸,所述Y向气缸的端部均连接有夹板,通过两个Y向气缸,来调节两个夹板之间的距离(两个夹紧的距离为Y向);

曲块平移模组202虽然具备X向、Y向、Z向移动功能,但是,这些功能的设计并不能照搬现有技术,例如“申请人在先申请:一种智能化搬运机器人-202011140366.0”记载的技术。

曲块平移模组202的特殊之处在于,机械臂采用了固定的L型结构,Y向夹紧装置是设置在Z向驱动机构的底部。常规的三向移动机构,均是像:“一种智能化搬运机器人-202011140366.0”,机械臂不会采用固定的L型结构,即将机械臂的竖向杆沿着机械臂的水平杆方向移动,来实现Y向的移动。所以本申请的曲块平移模组202在设计时,实质上需要打破现有技术的偏见。

码曲机器人400采用六轴机器人(现有技术,例如: http://www.szproxima.com/products/ty/),在六轴机器人的连接端部连接夹具1000;

六轴机器人的选择如下:其为关节型六轴机器人,其具体转动见附图10所示。

如图10所示,所述夹具1000包括:T型连接杆1003,曲架夹具1002,曲块夹具1001;

所述T型连接杆1003包括:水平部和竖向第一端部、竖向第二端部;所述水平部与码曲机器人400的连接端部连接;

所述竖向第一端部连接曲架夹具1002,所述竖向第二端部连接曲块夹具1001;

所述曲块夹具1001包括:连接板、以及连接板下方的若干个气缸型对向夹具;所述气缸型对向夹具的数量为多个,且沿着连接板排成一列;

曲架夹具1002包括:连接框架以及连接框架上方的承接部件;所述承接部件包括:L 型板以及气缸,所述气缸的推动部连接有L型板,所述L型板包括竖向板以及水平板,所述竖向板与气缸的推动部连接;所述承接部件设置在连接框架的四角。

需要说明的是,本申请的曲架夹具与曲架是相互对应的:

曲架包括有若干个凹槽,凹槽采用行列矩阵型设置;曲块放置于曲架的凹槽内时,曲块与凹槽的四周能够有一定的间隙;

曲架1100的四角的下端设置有锥形导向销1101,曲架的四角的上端设置有导向孔1102;相邻的曲架的连接方式为:上方的曲架的锥形导向销插入到下方的曲架的导向孔中,即上下曲架可通过下端的锥形导向销与上方的导向孔配合后相互堆叠;

锥形导向销与导向孔的高度适配;

在曲架的框架梁上方设置有插入孔1103,以便于曲块夹具配合。

本申请的工作方式:

步骤一,由制曲机压制完成的曲块由输送机输送;其中,曲块的形状是长方形,按照面积由大至小,依次包括面A、面B、面C;从制曲机生产后,至少2个曲块构成的曲块组平行平放在输送机的皮带上,且是面A接触输送机的皮带,并且是曲块的长度方向平行于输送机的运输方向;

步骤二,曲块组通过接曲装置100,逐个顺序推动至理料装置200:

步骤A,曲块组在输送机移动从接曲横向机架103通过后,在惯性的作用下,曲块组从输送机移动到接曲平台105上;

步骤B,推板升降组件104的升降气缸控制推板向下移动(向下移动后,推板与曲块组处于同一高度,接曲横向机架103在纵向移动时,推板能够与曲块组接触),接曲横向机架103沿着纵向梁102向曲块定位挡板108方向移动,推板将曲块组移动到曲块接触到曲块定位挡板108;然后,推板升降组件104的升降气缸控制推板向上移动(向上移动后,推板的下端不会与曲块组碰到),接曲横向机架103沿着纵向梁102向制曲机方向移动;

接曲横向机架103重复上述步骤,不断的将曲块组移动至曲块定位挡板108位置处;

步骤C,曲块组被曲块定位挡板108阻挡后,横向推移构件106启动推动曲块组使得其沿着横向方向推动直至一侧的曲边接触到靠边挡板110;然后横向推移构件106收回;

曲块接曲构件107的转动机构启动,使得L型杆转动90°,然后推肢杆推动单个曲块沿着单个曲块前行空间台109前行至理料装置200;

重复步骤C,将曲块组的所有曲块逐个推动到理料装置200;

步骤三,曲块移动到曲块转向-过渡输送一体机201的翻转板201-2上:曲块的面A接触到翻转板的一面,曲块的面B接触到翻转板的另一面;

然后曲块转向筒201-1转动,带动翻转板201-2以及曲块转动,实现了曲块的翻转,随着翻转板201-2的翻转,曲块的面B的两侧与2个过渡输送带接触、而面B的中间部位则与翻转板不在接触,然后过渡输送带启动,将曲块移动到放置平台203端部;

步骤四,曲块平移模组202将移动到放置平台203端部的曲块逐个摆放到放置平台203 的另一端:

X向定位机构202-2启动,将Y向夹紧装置对准曲块,然后Z向定位机构启动,带动Y向夹紧装置下移,然后Y向夹紧装置相对而动,将曲块夹住;

然后,Z向定位机构启动,带动Y向夹紧装置以及曲块上移;X向定位机构202-2启动,将Y向夹紧装置以及曲块移动到预设位置;Z向定位机构启动,带动Y向夹紧装置以及曲块下移;Y向夹紧装置的夹板将曲块松开;

重复步骤四,将曲块沿着X向排成一列,放置在放置平台203上,构成曲块列;

步骤五,码曲机器人搬运曲块、曲架:

5.1:码曲机器人搬运曲块:码曲机器人400的曲块夹具朝下,然后气缸型对向夹具与置于放置平台203上的曲块列的每个曲块对应且夹住,然后码曲机器人400的手臂转动且抬升,将曲块阵列移动到曲架上,然后气缸型对向夹具松开;

5.2:码曲机器人400搬运空曲架:当曲架装满曲块后,需要在曲架上继续摆放空曲架;此时,码曲机器人400的夹具旋转180°,曲架夹具朝下(L型板的水平板在竖向板的下方);码曲机器人带动曲架夹具移动到空曲架码垛上,曲架夹具的气缸启动,L型板的水平板插入到空曲架的插入孔内,此时,码曲机器人带动曲架夹具以及空曲架移动,将空曲架移动到装满曲块的曲架的上方;

重复步骤5.1和5.2,将制曲机的曲块不断的装载在曲架中;

当空曲架码垛用完后,采用搬运机器人搬运新的空曲架码垛;当装满曲块的曲架码垛满载后,采用搬运机器人将其搬运到仓库进行发酵。

实施例2,实施例1的第一代曲块转向-过渡输送一体机201存在一个问题是:翻转板包括:第一板与第二板,第一板为曲块转向筒的切线方向;第二板为曲块转向筒的径向方向;这种方式是翻转板-曲块转向筒的常规做法(发明人团队的统一设计)。

但是,在实际运行时,会发生如图14b的问题,就是翻转板从A号位转动B号位,实现了曲块的翻转,但是,实现了曲块的翻转,并不意味着:曲块能从B号位就能够水平移动走。

由于过渡输送带的中心转轴要往单个曲块前行空间台109靠近,所以,过渡输送带的高度无法达到B号位第一板的高度。

这就会造成曲块要想移动到过渡输送带,曲块前倾,然后随着翻转板的转动,曲块逐步的脱离第一板,第二板不断的前推曲块,从而使得曲块竖立在过渡输送带上。

但是,上述过程非常容易发生前倾,此时就失去了转向的意义:面A又朝下了。

为了解决上述问题,创造性的提出了如下设计:

第二代曲块转向-过渡输送一体机201,包括:机架、曲块转向筒201-1、4块翻转板201-2 (L型结构)、2个过渡输送带201-3,伺服电机;

所述曲块转向筒201-1的周向固定均匀间隔设置有4块翻转板201-2;

机架包括:立柱和连接梁;

2个过渡输送带对称设置在曲块转向筒的两侧,即2个过渡输送带之间的区域供翻转板转动;

过渡输送带包括前转动轴、后转动轴,2个过渡输送带的2个前转动轴的中心轴连接在一起(若连接在一起,要穿过曲块转向筒造成曲块转向筒无法转动);

翻转板包括:第一板、第二板;第一板与第二板垂直;

曲块转向筒的半径为r,曲块转向筒转动中心到第二过渡输送带的上表面的距离为h;

翻转板处于C号位时,第一板处于竖直状态,第二板处于水平状态;

翻转板处于E号位时,第一板处于水平状态,第二板处于竖直状态;

翻转板处于E号位时,第一板的上表面距离第二过渡输送带的上表面的距离为k;

由此可知:

翻转板的两个板分别处于水平、竖直状态时,4个翻转板在曲块转向筒上的位置限定关系为:

翻转板的第一板与第二板的连接线与曲块转向筒的转动中轴线的面,与水平面之间的夹角分别处于:arcsin[(h-k)/r],arcsin[(h-k)/r]+π/2,arcsin[(h-k)/r]+π,arcsin[(h-k) /r]+3π/2;

即附图15中的β=arcsin[(h-k)/r];

上述设计是反常规的,与图7、图14a-14b的翻转板的设计截然不同。

因为对于翻转板而言,发明人团队均表示出了一致的设计。后面,在发现了前述的技术问题之后,也一筹莫展。

初期,在解决“这就会造成曲块要想移动到过渡输送带,曲块前倾,然后随着翻转板的转动,曲块逐步的脱离第一板,第二板不断的前推曲块,从而使得曲块竖立在过渡输送带上”的问题,在曲块转向筒起始转动时,转动速度、过渡输送线都较慢,以尽量减少曲块-过渡线的相互摩擦距离。

但是,上述速度要非常慢才行,而且在试验中,很难确定相关规律。

实施例2的方案而言,翻转板在C号位、D号位时,都要停一下,以便于接收要翻转的曲块。

基于上述特点,对于实施例2的方案而言,发明人进一步提出了:“曲块转向筒的转动速度,过渡输送带的线速度来调节”来避免曲块-过渡线的相互摩擦距离(进一步保证曲块在翻转过程中,从翻转板移动到过渡输送带上的稳定性):

即:曲块转向筒的转动角速度w与过渡输送带的移动速度L满足如下关系:

{arcsin(h/r)-arcsin[(h-k)/r]}/w={[r

上式可变换为:

L/w={[r

上式的意义在于,过渡输送带不再需要像实施例1的方案而言:即实施例1而言,过渡输送带也是需要启停,即与翻转板的节奏适配。

过渡输送带可一直采用匀速运动,从而降低过渡输送带的控制难度。

以上所举实施例为本申请的较佳实施方式,仅用来方便说明本申请,并非对本申请作任何形式上的限制,任何所属技术领域中具有通常知识者,若在不脱离本申请所提技术特征的范围内,利用本申请所揭示技术内容所作出局部更动或修饰的等效实施例,并且未脱离本申请的技术特征内容,均仍属于本申请技术特征的。

- 一种曲块转向-过渡输送一体机、工作方法、应用

- 一种曲块转向-过渡输送一体机、工作方法、应用