用于复合多梁集成升力面的后缘和制造所述后缘的方法

文献发布时间:2023-06-19 11:24:21

技术领域

本发明涉及一种后缘,所述后缘具有完全集成在多梁扭力盒中的单元概念(cellconcept),其允许安装适当的系统和结构部件。

背景技术

一种飞机升力面,包括作为其主要支撑结构的扭力盒,所述飞机升力面具有前缘和附接到扭力盒的后缘,以及附加的控制面,例如襟翼、方向舵或升降舵。

扭力盒最常见的结构由上面板和下面板组成,其薄壁内部由纵梁加固。扭力盒还包括前梁、后梁和横向布置并附接到前梁和后梁以提供扭转刚度的多个肋。

前缘附接到前梁区域。后缘附在后梁上并且它允许控制面的安装和移动来完成飞机的升力面。

扭力盒的另一种常见结构设计是多梁扭力盒。多梁扭力盒包括多个沿翼展方向延伸的梁,因此,肋被省去(dispensed)。梁又包括至少一个凸缘和一个腹板,形成封闭的单元,以取代先前概念的肋的功能。

多梁扭力盒包括上蒙皮和下蒙皮,上蒙皮和下蒙皮是在上部和下部封闭整个扭力盒和单元的元件,并且其特征在于主要支撑压缩-牵引,并且剪切平面内的负载。可以引入桁条来实现这些面板的足够刚度,并使它们稳定以防止压弯,而不增加它们的厚度。桁条还承担弯矩引起的部分纵向流。

形成扭力盒、后缘和前缘的结构元件可以单独制造,然后机械接合。

或者,用于飞机的复合材料的集成多梁扭力盒结构包括以下结构元件:

·下蒙皮;

·上蒙皮;

·几根梁,依次由凸缘和腹板形成;

·几根位于上蒙皮的桁条;

·几根位于下蒙皮的桁条。

集成结构是这样的一种结构,即经受不同应力(剪应力、法向应力等)的不同结构元件以一次或一次性或者从单片材料开始来制造。

先前的扭力盒是从复合材料中的各个元件开始创造的,这些元件已经从堆叠(stacking)中集成,并且依次承担多个结构功能(它们同时形成桁条、肋、梁和/或蒙皮的一部分),从而在最终共固化阶段之前,一旦接合这些元件中的几个,则实现了所需的完整集成结构。这包括具有集成结构的所有优点,此外,由于要堆叠的部件更少,并且堆叠元件之间的负载传递更均匀,因此节省了更大的制造成本。

在文献EP2153979B1中公开了一种由复合材料制成的多梁扭力盒。

在这两个概念中,前缘和后缘通过紧固件装置附接到扭力盒上。在多梁概念中,有可能一次性将前缘附接到扭力盒上。

飞机升力面的典型后缘,例如水平或垂直尾翼,包括几个肋,称为后缘肋或空气负载肋,附接到扭力盒的后梁、上面板和下检修门,以保持空气动力学形状。

有必要单独制造每个零件,并用紧固件、铆钉和螺钉组装它们,会导致高交付周期和成本。

后缘是一个复杂的结构,因为存在系统安装(液压、电动、致动器…)。诸如液压管道和电气束的主要系统安装安装在后缘内部。电气系统为飞机系统提供AC和DC电源。液压系统控制飞行表面。

出于安全规定,这些系统中的一些系统应分离,以避免同时损坏所有系统。这被称为故障安全设计概念。这种分离提供了冗余,防止了飞机的一些重大故障。

在后缘有大量容积的飞机升力面上,液压系统可以通过空气负载肋上的孔来分离。因此,第一管线穿过后梁安装,并且第二管线穿过空气负载肋孔安装。

在后缘面积减小的飞机升力面上,可以通过前缘定位液压装置,将其安装在前梁上来实现分离。

这两种解决方案都增加了通常由钛制成的管道的长度,并增加了所需且铆接到结构上的支撑的数量。

在具有集成在扭力盒中的前缘的多梁概念中,由于显然不可能将前缘与扭力盒分离,因此在前梁中安装系统既困难又昂贵,因此,所有布线和管线都应在空气负载肋的帮助下安装在后梁中。但是在后缘面积减小的飞机升力面上,即使安装带孔的空气负载肋,液压管路之间的距离也不足以满足安全要求。

发明内容

本发明定义了一种后缘设计,其利用多梁单元概念解决了液压和电气系统安装分离的问题。此外,它还消除了对空气负载肋的需求并且降低了组装操作中的重量和成本,但始终保持使用中的操作和接入要求以及其他结构要求。

本发明的后缘实体适用于复合多梁集成升力面。升力面包括前缘、多梁扭力盒、通过扭力盒的后梁和上下蒙皮附接到扭力盒的后缘。

多梁单元概念基于通过C形复合形状制成的梁,在后缘的横截面中的C形复合形状的梁凸缘沿着蒙皮翼弦方向延伸。

本发明的后缘实体,其特征在于,它包括:

-第一C形复合形状,包括腹板和两个凸缘。C形意味着复合元件包括细长腹板,在细长腹板两端的每一端具有一个凸缘。

凸缘在垂直于腹板的相同方向上延伸。腹板适于形成扭力盒后梁的一部分。两个凸缘沿着后缘的蒙皮翼弦方向延伸。因此,后梁可以由例如应用于另一种形式的扭力盒的腹板的C形的腹板形成,使得后梁通过,一个后缘的且一个扭力盒的,

两个腹板的附接形成。

-第二C形复合形状,包括腹板和两个凸缘,腹板形成后缘的辅助梁,并且凸缘沿着后缘的蒙皮翼弦方向延伸。

第一C形复合形状和第二C形复合形状被构造成使得形成第一辅助单元和第二单元。单元是构成后缘一部分的小隔间或有界区域。

第一辅助单元由第一C形复合形状的腹板和两个凸缘以及第二C形复合形状的腹板界定。因此,第一C形复合形状的两个凸缘沿着蒙皮翼弦方向延伸至辅助梁。

第二单元是由第二C形复合形状的腹板和两个凸缘界定的开放单元。开放的单元被认为是一个其所有面不完全封闭的单元。

要求保护的发明具有以下优点:

-完全集成的概念:大幅减少装配操作、工具和紧固件。

-减轻重量;

-降低成本;

-改善液压和电气系统分离;

-减少底漆和油漆的使用;

-一次性制造机会;

-减少系统支持和路由的数量;

-没有接口受到影响(控制表面、致动器…)

为了分离系统装置,本发明引入了一个辅助梁,将后缘容积分成两部分。它在扭力盒的后梁和上述辅助梁之间创建了附加单元。辅助梁的产生允许满足安全要求的系统分离,使安装更容易,并减少所需的支持数量。

最后一个单元是开放式单元,允许安装和移动控制表面。此外,在整个部件中,应根据多梁设计原则概念保持对称和平衡堆叠。

为了执行所述解决方案,第一C形复合形状和第二C形复合形状成一行,而不是像在传统多梁扭力盒中那样处于相对位置。因此,C形复合形状的开口部分在同一侧,或者说,两个C形复合形状的凸缘都朝向后缘的后端延伸。

此外,由于辅助梁的产生,创建了附加的单元。从目前的后梁,直到辅助梁。在一个实施例中,辅助梁可以大约在扭力盒的后梁和电梯铰链线之间的翼弦方向的中间。不需要额外的结构。这减小了轴承肋的尺寸,轴承肋可以附接到辅助梁而不是扭力盒的后梁,从而提高了成本和重量。

本发明的另一个目的是一种包括根据上述的后缘的复合多梁集成升力面,以及一种包括根据其的升力结构的飞机。

当纤维层堆叠时,分别形成C形复合形状。这些元件中的每一个都承担几个结构功能,当它们结合在一起时,就形成了所需的完整配置。在最后一个步骤中,整个部件在单个循环中共固化,并实现完全集成的结构。

因此,本发明的另一个目的是以下制造复合多梁集成升力面后缘的方法,包括以下步骤:

1)通过手动或自动过程完成堆叠第一复合层压板和第二复合层压板,

2)弯曲所述第一复合层压板以形成包括腹板和两个凸缘的第一C形复合形状,

3)弯曲所述第二复合层压板以形成包括腹板和两个凸缘的第二C形复合形状,

4)将所述第一C形复合形状接合到所述第二C形复合形状,使得:

ο所述第一C形复合形状的所述两个凸缘沿着所述后缘的所述蒙皮翼弦方向延伸,并且所述第二C形复合形状的所述两个凸缘沿着所述后缘的所述蒙皮翼弦方向延伸,

ο所述第二C形复合形状的所述腹板形成所述后缘的辅助梁,并且

ο形成第一辅助单元和第二单元,所述第一辅助单元由所述第一C形复合形状的所述腹板和所述两个凸缘且由所述第二C形复合形状的所述腹板界定,所述第二单元是由所述第二C形复合形状的所述腹板和所述凸缘界定的开放单元,

5)所述第一C形复合形状的所述腹板被构造成施加为抵靠所述扭力盒的所述后梁,使得所述腹板适于形成所述扭力盒的所述后梁的一部分,以及

6)将所述后缘和所述扭力盒一次性共固化。

附图说明

为了完成描述并且为了更好地理解本发明,提供了一组附图。所述附图构成说明书的完整部分,并示出了本发明的优选实施例。附图包括以下附图。

图1示出了现有技术中已知的扭力盒的示意性透视图

图2示出了现有技术中已知的双C形集成多梁扭力盒的横截面示意图

图3示出了根据图2的实施例的两个双C形形状的放大视图。

图4示出了根据本发明实施例的后缘以及一部分扭力盒的横截面示意图。

图5示出了根据图4的后缘的实施例的放大视图。

图6示出了根据本发明的升力面的实施例的横截面透视图。

图7示出了根据本发明的后缘和附接到辅助梁的肋的实施例的横截面。

图8示出了根据本发明的飞机。

具体实施方式

图1、2和3示出了根据现有技术的集成扭力盒。

图1示出了扭力盒(3)的透视图,所述扭力盒(3)包括沿着扭力盒(3)的翼展方向延伸的梁(40)。还示出了上蒙皮(41)。

图2示出了双C形结构,其包括彼此面对安置的C形复合形状(43),使得单元(44)由每两个C形复合形状(43)的腹板和凸缘界定。

图3示出了图2的详细视图,其示出了通过将两个C形复合形状(43)的两个腹板安置在一起而形成的梁(40)。

图4示出了根据图2和3所示的现有技术的扭力盒(3)的多梁部分和根据本发明实施例的后缘(2)。

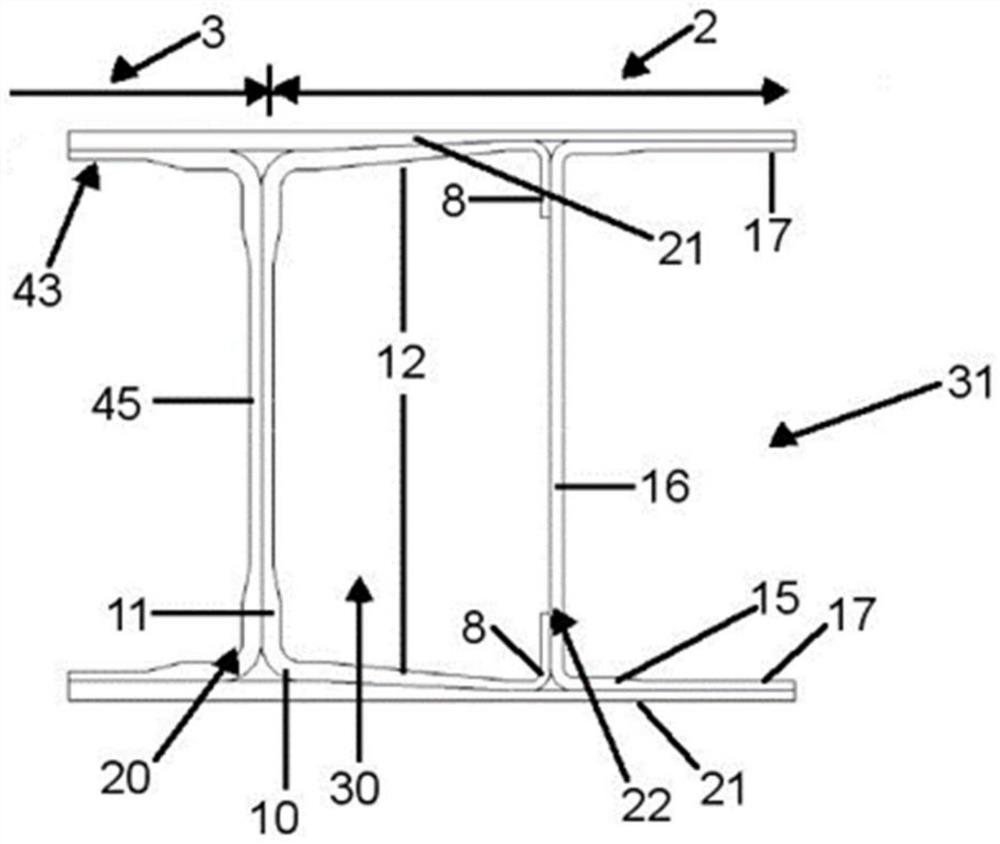

图4和5示出了后缘(2),其包括:

-第一C形复合形状(10),其包括腹板(11)和两个凸缘(12),腹板(11)形成扭力盒(3)的后梁(20)的一部分。扭力盒(3)的后梁(20)的另一部分由相邻的扭力盒(3)的C形复合形状(43)的腹板(45)形成。第一C形复合形状(10)还包括两个凸缘(12),两个凸缘(12)沿着后缘(2)的蒙皮(21)翼弦方向延伸,具体来说,沿着上蒙皮和下蒙皮(21)朝向后缘(2)的后端延伸。

-第二C形复合形状(15),也包括腹板(16)和两个凸缘(17)。腹板(16)形成辅助梁(22),凸缘(17)沿着后缘(2)的蒙皮(21)翼弦方向朝向其后端延伸。

因此,形成第一辅助单元(30)和第二单元(31)。第一辅助单元(30)由后梁(20)的一部分界定,特别是由第一C形复合形状(10)的腹板(11)和第一C形复合形状(10)的两个凸缘(17)以及由第二C形复合形状(15)的腹板(16)形成的辅助梁(22)界定。第二单元(31)是由辅助梁(22)界定的开放单元,即第二C形复合形状(15)的腹板(16)和第二C形复合形状(15)的两个凸缘(17)。

更具体来说,在所示的实施例中,第一C形复合形状(10)的凸缘(12)包括平行于第一C形复合形状(10)的腹板(11)的弯曲部分(18)。当凸缘(12)沿着蒙皮(21)翼弦方向延伸时,每个弯曲部分(18)朝向另一个弯曲部分(18)延伸。第一C形复合形状(10)的凸缘(12)沿着蒙皮(21)翼弦方向延伸至辅助梁(22),然后沿着辅助梁(22)表面延伸,即沿着第二C形复合形状(15)的腹板(16)。

因此,在所示实施例中,辅助梁(22)由第二C形复合形状(15)的腹板(16)和第一C形复合形状(10)的附加的弯曲部分(18)形成。

弯曲部分(18)被应用到第二C形复合形状(15)的腹板(16)上,或者同样地,被附接到第二C形复合形状(15)的腹板(16)上。这样,辅助梁(22)由第一C形复合形状(10)的弯曲部分(18)加强。

在图5中,示出了第一C形复合形状(10)的弯曲部分(18)仅延伸了第二C形复合形状(15)的腹板(16)的一部分。因此,辅助梁(22)具有显示两个不同厚度区域的特殊性。辅助梁(22)的上部和下部区域包括第一C形复合形状(10)的弯曲部分(18)和第二C形复合形状(15)的腹板(16)。辅助梁(22)包括位于辅助梁(22)中部的第二区域,其中仅存在第二C形复合形状(15)的腹板(16)。

图7公开了轴承肋或铰链肋(50),其可以附接到上凸缘和下凸缘(17),以传递来自控制表面的负载。如前所述,这减小了轴承肋(50)的尺寸,轴承肋(50)可以附接到辅助梁(22)而不是扭力盒(3)的后梁(20),提高了它的成本和重量。

下面将描述用于制造复合材料的多梁集成后缘(1)的方法的实施例的详细步骤,所述过程可分为以下步骤:

在步骤1中,例如,碳纤维或玻璃纤维层以平面方式分开堆叠,这些层形成每个元件。

在步骤2中,堆叠是弯曲的。这种弯曲可以以不同的方式进行,优选通过施加真空和温度循环,借助于合适的夹具模制具有所需几何形状的堆叠。

在步骤3中,根据图4至图6,不同的元件被接合以形成集成结构。

在步骤4中,借助于合适的夹具系统,通过施加压力和温度循环来固化整个结构,这允许对结构的所有区域进行合适的压实。

- 用于复合多梁集成升力面的后缘和制造所述后缘的方法

- 用于复合升力面的后缘