具有高强度和小孔径的聚四氟乙烯和/或改性的聚四氟乙烯的多孔膜

文献发布时间:2023-06-19 19:07:35

相关申请的交叉引用

本申请要求于2020年5月8日提交的日本专利申请号JP 2020-82449以及于2021年2月26日提交的日本专利申请号JP 2021-29375的权益,这些申请全文以引用方式并入本文。

技术领域

本发明涉及聚四氟乙烯和/或改性的聚四氟乙烯的多孔膜,该多孔膜具有薄膜厚度、小孔径、高孔隙率、在拉伸方向和与拉伸方向正交的方向上的抗撕裂性以及高强度;以及其制造方法。

背景技术

包含具有痕量单体的共聚物的聚四氟乙烯(PTFE)由于其优异的耐热性、耐化学性、拒水性、耐候性和低介电常数而被用于各种领域。已经发明了许多具有各种特性的PTFE多孔膜及其制造方法,以通过拉伸提供PTFE的更容易的多孔化。

PTFE多孔膜具有高渗透性以及高拒水性,并且因此用于诸如具有防水渗透性的衣服、用于调节汽车部件的内部压力的排气过滤器以及通信装备的防水透声膜之类的应用中。

防水性能由来自耐水压力测试的数值表示。例如,在100m防水移动电话等中使用的膜需要1MPa的耐水压力。然而,具有1MPa的耐水压力的膜必须具有数十纳米或更小的孔径。

此外,因为防水透声膜必须不会经由膜衰减或劣化信号,诸如语音,所以要求膜具有小孔径、薄膜厚度和高孔隙率,也就是说,低表面密度(即,每单位面积的膜的重量),以便防止由于多孔膜本身的固有振动引起的信号的衰减和/或附带声音的增加。表面密度由孔隙率和膜厚度确定。例如,如果膜厚度为30um并且孔隙率为70%,则表面密度为大约20g/m

在防尘应用中,PTFE多孔膜用于空气净化器或清洁器的过滤器、诸如垃圾焚烧炉之类的集尘用袋式过滤器以及用于制造半导体的洁净室的空气过滤器。

另外,由于PTFE的纯净性质,也就是说,由于存在很少的洗出液,PTFE多孔膜已经代替传统的超滤膜用作超纯水制造中的最终过滤器。

另外,由于PTFE多孔膜具有优异的耐化学性,它们还用于诸如过滤应用(包括电路板在腐蚀性液体、有机溶剂中的蚀刻溶液)或半导体制造应用之类的应用,以及诸如在蚀刻溶液中收集有价值物质之类的应用。

在半导体制造应用中,电路的集成度最近有所提高。因此,需要能够除去蚀刻溶液中的纳米级微粒的PTFE多孔膜(具有纳米级孔径),因为蚀刻溶液中纳米级微粒的存在允许微粒保留在集成电路的布线上并导致其制造的产率降低。不幸的是,难以获得这样的PTFE多孔膜(具有纳米级孔径),该PTFE多孔膜具有薄膜厚度和强度以耐受过滤压力或过滤操作而不降低渗透量。

一般来讲,PTFE多孔膜可用于其自身的预期用途,但许多是与基底结合使用,并且与基底集成在一起。在这种情况下,基础材料是非织造织物、布、网等。基础材料不具有诸如过滤、过滤性能、防水防尘等的功能,但是用作保持多孔膜的作用。当PTFE多孔膜用于过滤、集尘、收集和防尘的目的时,需要减小PTFE多孔膜的膜厚度以便有效地进行过滤、集尘、收集和防尘。特别地,期望膜的厚度在具有基础材料的复合材料中减小。例如,尽管厚度为30μm至50μm的PTFE多孔膜通常可商购获得以用于液体过滤应用,但是PTFE多孔膜的厚度优选地更薄,更优选地为30μm或更小,更优选地为20μm或更小,并且更优选地为10μm或更小。PTFE多孔膜的膜厚度优选地为30μm或更小,更优选地为20μm或更小,并且当空气过滤器或袋式过滤器的厚度不超过10μm时,不能有效地收集颗粒。在这种情况下,当PTFE多孔膜的膜厚度变薄时,强度降低,处理是困难的,并且即使当PTFE多孔膜与基础材料组合时,由于强度不足,也不能实现期望目的。

通常,PTFE多孔膜经常按以下步骤制造:1.)将PTFE和助剂(烃基溶剂等)混合;2.)增加圆柱体横截面积/出口横截面积的比率(RR),之后通过挤出成型向PTFE施加剪切(剪切力)以在原纤化期间获得片状或珠状挤出物;3.)在使用轧机(辊)等将所得挤出物适当地轧制成片状之后,蒸发并去除烃基溶剂;4.)将获得的片状产品在挤出方向(下文也称为MD)上和在垂直于挤出方向的方向(下文也称为CD)上拉伸,之后通过在PTFE的熔点或更高的温度(例如342℃至343℃或更高)下烧结来获得PTFE多孔膜。

然而,利用这样的一般方法,难以获得具有小孔径的PTFE多孔膜。此外,在薄膜的多孔膜中,在制造膜或在使用条件下撕裂多孔膜的过程中可能出现问题。多孔膜撕裂的原因被认为是在轧制步骤中,在该步骤中使用辊来调节厚度。当为了确保多孔膜的渗透性而减小轧制步骤中多孔膜的厚度时,在拉伸期间发生撕裂。另外,即使当调节在MD和CD上的拉伸比时,所获得的多孔膜也倾向于在MD上具有较高的拉伸强度而在CD上具有较低的拉伸强度。在MD与CD上大的拉伸强度比率被认为是形成容易撕裂的多孔膜的原因之一。

在专利文献1中,将PTFE分散体浇铸在铝箔上并干燥以生产微孔氟树脂膜(含有PTFE作为主要组分),该微孔氟树脂膜与具有小孔径的可商购获得的PTFE多孔膜层压,随后将铝箔溶解并使用酸等去除,并且以低比率拉伸,之后具有小孔径的PTFE多孔膜被集成为过滤器并用于半导体应用中。

此外,在专利文献2中,通过将聚酰亚胺膜浸入PTFE分散体中形成PTFE涂层膜,通过重复干燥/烧结步骤获得PTFE膜,将PTFE膜从聚酰亚胺膜上剥离,并且将剥离的PTFE膜在CD和MD上顺序拉伸。通过该方法获得的多孔膜不会衰减或劣化信号,并且在施加防水透声膜时用作薄PTFE膜(具有小表面密度)。

在专利文献3中,通过在挤出方向(MD)和垂直于挤出方向的方向(CD)上顺序拉伸和热固定部分烧结的膜(其中在制造PTFE多孔膜的过程中,通过在拉伸之前加热膜的一侧而在膜的厚度方向上形成温度梯度)来生产具有高过滤效率的拉伸膜,其具有不对称结构(其中厚度方向上的平均孔径连续减小,并且加热表面的平均孔径为0.05μm至10μm)并且用于气体、液体等的精细过滤。

然而,专利文献1的铝箔的去除步骤中的酸溶解和专利文献2中的PTFE膜从聚酰亚胺膜的剥离不容易,其中PTFE膜破裂等。此外,专利文献3也需要复杂的步骤。虽然这些常规已知的技术在有限的应用中是有效的,但仍存在问题,诸如膜的表面密度增加或在其他应用中缺乏膜强度,使得难以获得具有由小孔径、薄膜厚度、高孔隙率和高强度组成的所有特性的PTFE多孔膜。

专利文献1:WO 2013/084858

专利文献2:JP 6178034 B

专利文献3:JP 4850814 B

专利文献4:WO 2007/119829

专利文献5:JP 5054007 B

专利文献6:JP 2010-99889 A

发明内容

本发明的问题通过提供以下各项来解决:包含聚四氟乙烯和/或聚四氟乙烯的新型多孔膜,该多孔膜具有薄膜厚度、小孔径和高孔隙率,其中MD和CD之间的拉伸强度差异小,使得两者的拉伸强度的比率接近1,并且多孔膜具有高强度;和/或用于制造包含聚四氟乙烯和/或改性的聚四氟乙烯的多孔膜的方法,其中在制造过程期间防止多孔膜的撕裂。本发明提供了包含聚四氟乙烯和/或改性的聚四氟乙烯的多孔膜,该多孔膜具有薄膜厚度和高强度。

本发明提供了包含聚四氟乙烯和/或改性的聚四氟乙烯的多孔膜,其中根据JISK3832,异丙醇(IPA)的泡点为600kPa或更高,根据JIS K6251,拉伸强度为90MPa或更高,并且在挤出方向(MD)与垂直于挤出方向的方向(CD)上的拉伸强度比率为0.5至2.0。

本发明还提供了多孔膜,其中包含聚四氟乙烯和/或改性的聚四氟乙烯的多孔膜在360℃至385℃下的熔化热(当温度以10℃/分钟的速率增加到400℃时,并且使用差示扫描量热计测定)为5.0J/g或更高。

需注意,在本申请中,熔化热使用差示扫描量热计通过减去一定温度范围内的基线来测定。例如,在300℃至360℃或360℃至385℃下测定熔化热(J/g)。

本发明的优选方面是多孔膜,其中温度首先以10℃/min的速率增加至400℃(第1次运行),然后以10℃/min的速率冷却至200℃,之后温度再次以10℃/min的速率增加至400℃(第2次运行)以获得DSC曲线,并且其中在第二次温度增加(第2次运行)的290℃至335℃下使用DSC曲线测定的,使用差示扫描量热计测定的包含聚四氟乙烯和/或改性的聚四氟乙烯的多孔膜的晶体熔化热(J/g)(H4)为20J/g或更低。

本发明的优选方面是包含聚四氟乙烯和/或改性的聚四氟乙烯的多孔膜,其中由等式1表示的多孔膜的烧结度(S)为0.8或更高。

等式1:烧结度(S)=(H1-H3)/(H1-H4)

其中:

H1是用于制备多孔膜的在300℃和更高温度下没有加热历史的聚四氟乙烯和/或改性的聚四氟乙烯的熔化热(J/g),其使用差示扫描量热计(DSC)在300℃至360℃的温度范围内由DSC曲线测量,其中样品温度以10℃/min的速率增加,

H3是在第一熔融(第1次运行)内聚四氟乙烯和/或改性的聚四氟乙烯多孔膜的熔化热(J/g),其使用差示扫描量热计在300℃至360℃的温度范围内由DSC曲线测量,其中样品温度以10℃/min的速率增加,并且

H4是在第二熔融(第2次运行)内聚四氟乙烯和/或改性的聚四氟乙烯多孔膜的熔化热(J/g),其使用差示扫描量热计在290℃至335℃的温度范围内由DSC曲线测量,其中样品温度以10℃/min的速率增加至400℃(第一熔融),然后将样品以10℃/min的速率冷却至200℃,然后将样品温度以10℃/min的速率增加至400℃(第二熔融)以产生由其测定H4的DSC曲线。

本发明的优选方面是包含聚四氟乙烯和/或改性的聚四氟乙烯的孔隙率为70%或更高的多孔膜。

本发明的优选方面是包含聚四氟乙烯和/或改性的聚四氟乙烯的膜厚度为30μm或更小的多孔膜。

本发明的优选方面是包含聚四氟乙烯和/或从聚四氟乙烯获得的改性的聚四氟乙烯的多孔膜,其具有2.15或更低的标准比重并且满足等式2。

等式2:H1-H2

其中:

H1如本文先前所定义,

H2是形成为拉伸膜产品的聚四氟乙烯和/或改性的聚四氟乙烯的熔化热(J/g),该聚四氟乙烯和/或改性的聚四氟乙烯在300℃和更高温度下没有加热历史,

其中H2使用差示扫描量热计(DSC)在300℃至360℃的温度范围内由DSC曲线测量,其中样品温度以10℃/分钟的速率增加至400℃,并且

其中形成的拉伸膜产品通过以下方式获得:将100g聚四氟乙烯和/或改性的聚四氟乙烯与约28.7ml沸点为约150℃-180℃的石脑油混合约3分钟并且然后在约25℃下静置约2小时,然后使用挤出机从含氟聚合物和石脑油的混合物中柱塞式挤出珠状挤出物,该挤出物以约100的挤出机圆筒横截面积与出口横截面积比率(RR)和约0.5m/min的柱塞式挤出速率以及约25℃的温度形成,从而导致形成珠状挤出物,然后将该珠状挤出物在约25℃下干燥约1.5小时,然后进一步在约150℃下干燥约2小时,随后将干燥的珠状挤出物在约300℃的温度和约100%/秒的拉伸速率下在挤出方向上拉伸25倍,然后冷却至室温,从而得到所形成和拉伸的膜产品。

本发明的优选方面是多孔膜,其中改性的聚四氟乙烯是包括以下各项的共聚物:四氟乙烯;以及选自六氟丙烯、全氟(烷基乙烯基醚)、氟代烷基乙烯、氯三氟乙烯、偏二氟乙烯、氟乙烯和乙烯或它们的混合物的至少一种单体。共聚物中的至少一种此类单体为总共聚物的0.005摩尔%至1摩尔%。

本发明还提供了用于制造包含聚四氟乙烯和/或改性的聚四氟乙烯的多孔膜的方法,该方法包括:将沸点为150℃至290℃的烃基溶剂添加并混合到特定的聚四氟乙烯中;使用挤出机以35至120的RR挤出混合物以获得片状或珠状挤出物;在挤出方向(MD)和垂直于挤出方向的方向(CD)上一起轧制挤出物至少一次,以获得厚度为400μm或更小的轧制产品;将轧制产品加热到150℃或更高,以便蒸发和去除烃基溶剂;以及此后在MD和CD上顺序地双轴拉伸轧制产品以获得多孔膜;然后在不低于聚四氟乙烯的熔点的温度下烧结多孔膜。

另外,本发明的优选方面是用于制造包含聚四氟乙烯和/或改性的聚四氟乙烯的多孔膜的方法,其中将轧制产品顺序地在MD上双轴拉伸五倍或更高,并且在CD上双轴拉伸五倍或更高,使得由等式3表示的应变速率在MD上为20%/sec或更高。

等式3:应变速率(%/sec)=(Vex-Vin)/L×100

其中:

a)在连续拉伸的情况下:

Vex是竖直(挤出方向)拉伸装置的出口的速率(mm/sec),

Vin是竖直(挤出方向)拉伸装置的入口的速率(mm/sec),

并且

L是拉伸间距离(mm)(两组辊之间的距离);以及

b)在不连续拉伸的情况下:

(Vex-Vin)是双轴拉伸装置的拉伸速率(mm/sec),并且

是拉伸间距离(mm)(通过从拉伸的片材材料的尺寸减去预拉伸的片状轧制产品的尺寸而获得的值)。

根据本发明的包含聚四氟乙烯和/或改性的聚四氟乙烯的PTFE多孔膜具有薄膜厚度、小孔径、高孔隙率以及MD和CD之间的小拉伸强度差,从而赋予其接近1的拉伸强度比率以及高强度。此外,使用本发明的制造方法,可以防止多孔膜由于制造过程中的拉伸而撕裂。

本发明可用于通信装置的防水透声应用,需要高耐水性的汽车排气过滤器,诸如集尘袋式过滤器和空气过滤器之类的防尘应用,以及诸如电路板在腐蚀性液体、有机溶剂中的蚀刻溶液之类的过滤应用,或半导体制造应用,以及诸如在蚀刻溶液中收集有价值物质之类的应用。本发明还允许在不需要复杂步骤的情况下制造PTFE多孔膜。

附图说明

图1是本发明中采用的在CD上的轧制方法的示意图。

图2是连续拉伸装置和不连续拉伸装置的示意图。

图3是使用实施例1的PTFE的差示扫描量热计确定的DSC曲线。

图4是使用实施例1的PTFE多孔膜的差示扫描量热计确定的DSC曲线。

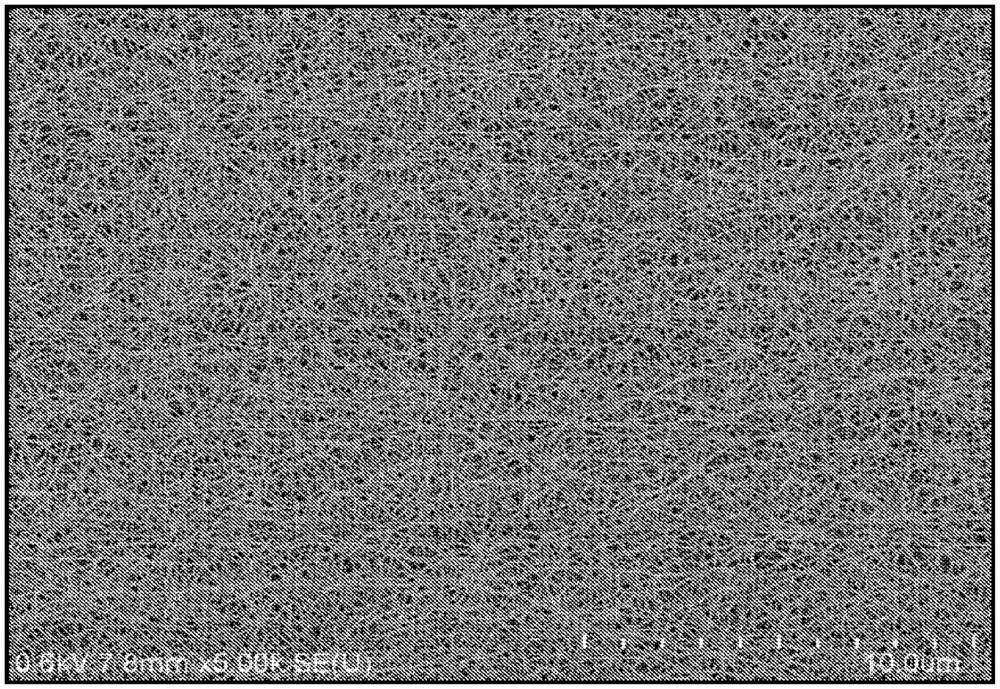

图5是实施例1的PTFE多孔膜的表面的电子显微照片(放大倍数:5000倍)。

1和2:双轴拉伸机器的入口侧上的一组辊

3和4:双轴拉伸机器的出口侧上的一组辊

5:加热炉

6:片状轧制产品

7:纵向(挤出方向)拉伸膜

8:双轴拉伸机器的固定卡盘

9:片状轧制产品

10:双轴拉伸膜(PTFE多孔膜)

具体实施方式

根据本发明的JIS K3832,异丙醇(IPA)的泡点为600kPa或更高,优选地为700kPa或更高,并且更优选地为750kPa或更高。600kPa或更高的泡点表示PTFE多孔膜的孔径是能够除去纳米级微粒的小孔径。一般来讲,使用泡点和等式4计算PTFE多孔膜的最大孔径。

等式4:

PTFE多孔膜的最大孔径(nm)=4×T×cosθ/P×10

其中:

T:IPA表面张力(Pa·m)

θ:IPA与多孔膜之间的接触角(θ=0)

P:泡点压力(Pa)

如果泡点为600kPa,则在等式4中计算的根据本发明的PTFE多孔膜的最大孔径为大约130nm。然而,因为在PTFE多孔膜中存在130nm或更小的大量孔径,所以在过滤液体时可以捕获数十纳米的颗粒。一般来讲,当泡点小于400kPa时,去除纳米级的纳米颗粒是困难的,并且防水性也劣化,这不是优选的。

因为根据本发明的PTFE多孔膜具有600kPa或更高的泡点,所以它是这样的多孔膜,该多孔膜具有小孔径以及高强度,并且在排气过滤器或防水透声的应用中,即使在接近100m的水压下也不会漏水而不撕裂。

根据本发明根据JIS K6251,拉伸强度是通过将拉伸应力除以横截面积而获得的值(MPa),并且因此不受膜厚度的影响,其中具有不同膜厚度的PTFE多孔膜可在其自身值的拉伸强度下进行比较。根据本发明的PTFE多孔膜的拉伸强度优选地为90MPa或更高,更优选地为100MPa或更高。如果拉伸强度为90MPa或更高,则PTFE多孔膜具有足够的强度,并且除了增加渗透量之外,优选地可以抵抗PTFE多孔膜的变薄以及液体或气体的过滤压力和过滤操作。如果拉伸强度小于90MPa,则除了难以使PTFE多孔膜变薄之外,在过滤膜的制造中将PTFE多孔膜粘结到基底或者将PTFE多孔膜与基底加工成褶皱形状的步骤中,变薄的PTFE多孔膜是不优选的,因为其具有不足的强度和撕裂。

此外,尽管专利文献2描述了在防水透声膜的应用中拉伸强度为30MPa或更大,但是根据本发明的PTFE多孔膜具有90MPa或更高的拉伸强度并且可以是更薄的膜,并且因此使得可以进一步改善透声特性。另外,前述专利中描述的与防水透声构件的焊接也是可能的。

PTFE多孔膜的拉伸强度与PTFE的烧结条件相关。如果由上述等式1计算的烧结度(S)为0.8或更大,则获得具有高泡点和高拉伸强度的PTFE多孔膜。相比之下,当烧结度(S)太高时,由于由拉伸引起的PTFE原纤维结构断裂并且PTFE多孔膜的孔径增加,烧结度(S)优选地小于0.98。

烧结度(S)通常由本领域技术人员理解;然而,本发明的特定的烧结度(S)允许PTFE多孔膜具有高拉伸强度和小孔径两者。

PTFE多孔膜在挤出方向(MD)上的拉伸强度与在垂直于挤出方向的方向(CD)上的拉伸强度的比率优选地在0.5至2.0的范围内。拉伸强度比率优选地为0.5至1.8,更优选地为0.6至1.5。一般来讲,PTFE多孔膜的拉伸强度在MD和CD之间的差异优选地较小,并且该比率优选地接近1,因为当向多孔膜施加外力时难以撕裂多孔膜。

根据本发明的PTFE多孔膜在360℃至385℃下优选地具有5.0J/g或更高的熔化热,其使用差示扫描量热计测定(当温度以10℃/min的速率增加至400℃时)。其更优选地为6.0J/g或更高。如果PTFE多孔膜在360℃至385℃下的熔化热(当温度以10℃/min的速率增加至400℃时)小于5.0J/g,则无法获得90MPa或更高的拉伸强度,从而产生具有较差拉伸强度的膜。

在PTFE多孔膜中,通过差示扫描量热计在300℃或更高温度范围内的热吸收峰通常是在300℃至360℃下的吸热峰(来自PTFE聚合期间形成的未烧结晶体)和327℃下的吸热峰(来自通过在熔点温度或更高温度下熔融未烧结的PTFE晶体,然后将其冷却并重结晶而获得的晶体)。相比之下,根据本发明的PTFE多孔膜具有在360℃至385℃下观察到的吸热峰,而不是这两个吸热峰。在360℃至385℃下的吸热峰在本发明中使用的PTFE本身、PTFE的片状或珠状挤出物、或挤出物被轧制的片状轧制产品中没有表现出来(参见图2),但在通过拉伸片状轧制产品获得的拉伸膜(PTFE多孔膜)中首次表现出来(参见图3)。此外,因为吸热峰即使在385℃下烧结PTFE多孔膜时也不会消失,所以认为这是通过使PTFE纤维化而产生的新PTFE晶体。因为这种新PTFE晶体是在约375℃下熔融的非常大且强的PTFE的晶体,所以这种PTFE多孔膜在360℃至385℃下的晶体熔融热量为5.0J/g或更高,这是具有高拉伸强度的PTFE多孔膜的指示符。

在根据本发明的PTFE膜中,温度首先以10℃/min的速率增加至400℃(第1次运行),然后以10℃/min的速率冷却至200℃,之后温度再次以10℃/min的速率增加至400℃(第2次运行)以获得DSC曲线,并且其中在第二次温度增加(第2次运行)的290℃至335℃下使用DSC曲线测定的,使用差示扫描量热计测定的包含聚四氟乙烯和/或改性的聚四氟乙烯的多孔膜的熔化热(J/g)(H4)为20J/g或更低,优选地为18J/g或更低。

发现当H4降低时,用于制造根据本发明的PTFE多孔膜的PTFE的标准比重(SSG)也降低,从而导致高分子量PTFE。如果H4超过20J/g,则这种SSG较高,也就是说,PTFE的分子量低,这不是优选的,因为难以获得根据本发明的具有小孔径和高强度的目标PTFE多孔膜。

根据本发明的PTFE多孔膜的孔隙率是指孔的总体积相对于PTFE多孔膜的体积的比例,并且可以使用阿基米德法、重量孔隙率方法或汞孔隙率方法来测定。根据本发明的PTFE多孔膜的孔隙率可以通过根据ASTM D792测定根据本发明的PTFE多孔膜的密度来测定,其为70%或更高,优选地为75%或更高,更优选地为80%或更高,并且小于100%。孔隙率优选地是高的,以便改善PTFE多孔膜的液体的过滤性能和渗透性,其中可以获得出色的特性作为多孔膜,用于过滤液体,例如电路板在腐蚀性液体中的蚀刻溶液、有机溶剂或半导体制造应用、用于气体过滤的多孔膜,诸如气体过滤和排气过滤器,或多孔膜作为防水透射多孔膜。此外,较高的孔隙率是优选的,因为在施加防水透声时所需的表面密度(每单位面积的膜的重量)减小。

根据本发明的PTFE多孔膜的膜厚度为30μm或更小,优选地为25μm或更小,并且更优选地为20μm或更小。虽然PTFE多孔膜优选地是较薄的膜,但一般来讲,较薄的膜导致PTFE多孔膜的强度降低,从而使得在生产步骤中更容易出现问题。因为根据本发明的PTFE多孔膜具有足够的强度并且可以是30μm或更薄的薄膜,所以除了在10μm或更小的膜厚度和85%或更大的孔隙率下具有足够的强度之外,还可以生产具有大约3g/m

根据ASTM D4895,用于制造根据本发明的PTFE多孔膜的PTFE优选具有2.15或更低的标准比重(SSG)。SSG优选地为2.14或更小。表明SSG与PTFE的分子量相关,使得当SSG减小时,PTFE的分子量增加。一般来讲,随着PTFE的分子量增加,PTFE的初级颗粒更可能被原纤化,使得可以制造具有较小孔径的PTFE多孔膜。此外,随着PTFE的分子量增加,拉伸强度也增加。

需注意,形成多孔膜的PTFE可以是改性的PTFE(其不可熔融加工)(通过可与四氟乙烯(TFE)共聚的共聚单体改性)或PTFE和改性的PTFE的混合物,只要PTFE的特性不受损。示例性改性的PTFE包括TFE(在专利文献4中描述)和痕量的除TFE之外的单体的共聚物,其具体示例包括四氟乙烯和0.005摩尔%至1摩尔%,优选地0.01摩尔%至0.1摩尔%,以及更优选地0.01摩尔%至0.05摩尔%的选自六氟丙烯、全氟(烷基乙烯基醚)、氯三氟乙烯、偏二氟乙烯、氟乙烯和乙烯的至少一种单体的共聚物,其中共聚物不可熔融加工。全氟(烷基乙烯基醚)优选地为具有1个至6个碳原子的全氟(烷基乙烯基醚),更优选地为全氟(甲基乙烯基醚)、全氟(乙基乙烯基醚)、全氟(丙基乙烯基醚)和全氟(丁基乙烯基醚)。氟代烷基乙烯优选地为具有1个至8个碳原子的氟代烷基乙烯,更优选地为全氟丁基乙烯。

然而,尽管具有低分子量,但是一些改性的PTFE可具有小SSG。这是因为SSG是以通过暂时将温度增加至熔融温度或更高温度,然后进行冷却和重结晶而获得的比重的量来测定的。也就是说,在重结晶的情况下,与单独TFE的聚合物相比,由于存在除痕量TFE以外的单体(共聚单体)而抑制重结晶,同时结晶度降低,从而导致比重值降低。因此,即使SSG是2.15或更小,其分子量也可以为低。在这样的树脂中,初级颗粒倾向于不被原纤化,使得不可能生产具有小孔径的多孔膜。

因此,用于制造根据本发明的PTFE多孔膜的PTFE更优选地为具有2.15或更小的SSG,没有300℃或更高温度的加热历史,并且满足上述等式2的PTFE。关于SSG为2.15或更小并且没有300℃或更高温度的加热历史的PTFE,当PTFE在挤出方向上被拉伸时,由于剪切(剪切力),初级颗粒容易原纤化,其中初级颗粒的一些晶体破裂。当PTFE更可能被原纤化时,可以制备具有较小孔径的PTFE多孔膜。相比之下,因为可以使用差示扫描量热计测定没有原纤化的剩余PTFE初级颗粒的熔化热,所以可以通过在PTFE的原纤化之前和之后晶体熔化热量的差异来测定PTFE的原纤化程度,使得可以确定是否可以制造具有小孔径的PTFE多孔膜。

由上述等式2表示的H1-H2为12或更大。在等式2的H2测定中使用的石脑油是由具有8个至14个碳原子的沸点为150℃至180℃的至少一种支链饱和烃组成的烃基溶剂,其示例包括Isopar G(购自Exxon Mobil Corporation)(碳原子:9至12,沸点:160℃至176℃),Supersol FP25(购自Idemitsu Kosan Co.,Ltd.等)(碳原子:11至13,沸点:150℃或更高)等,其中Supersol FP25(购自Idemitsu Kosan Co.,Ltd.等)就在H2下从珠状挤出物中去除溶剂的容易程度而言是优选的。因为PTFE的原纤化受烃基溶剂的类型及其添加量的影响,但更受添加量的影响,所以相对于100g PTFE,优选地添加28.7mL购自Idemitsu KosanCo.,Ltd.的Supersol FP25。

此外,使用通过固定长度为50mm的珠状挤出物的两端并将挤出物在挤出方向上拉伸25倍而获得的模制产品来测定H2。珠状挤出物可使用PTFE多孔膜制造装置或能够模制直径为大约1mm的挤出物的挤出机进行挤出和模制,而珠状模制产品可使用拉伸装置或拉伸测试仪进行拉伸。

在本发明的拉伸方法中,上述等式2与PTFE多孔膜的IPA泡点相关。如果标准比重为2.15或更小的PTFE满足上述等式2,则所获得的PTFE多孔膜具有400kPa或更高的IPA泡点以及具有优异拉伸强度的孔径。此外,使用多孔膜,该多孔膜在360℃至385℃下具有5.0J/g或更高的熔化热,其使用差示扫描量热计测定(当温度以10℃/min的速率增加至400℃时)。

根据本发明的PTFE多孔膜的制造中使用的PTFE除了干燥或粒化/干燥水性分散体之外,还可以通过获得含有PTFE初级粒子的水性分散体(其通过乳液聚合方法在水性介质中在聚合引发剂(高锰酸钾、草酸)、含氟表面活性剂、聚合稳定剂(高级链烷烃)、琥珀酸和离子强度调节剂(氯化锌)的存在下聚合四氟乙烯(TFE)而获得)而作为PTFE获得,其中该PTFE的SSG为2.15或更小,并且PTFE满足等式2。如上所述,PTFE可以是改性的PTFE(通过可与四氟乙烯(TFE)共聚的共聚单体改性)或PTFE和改性的PTFE的混合物,只要其不损害PTFE的特性即可。

根据本发明的PTFE多孔膜可以通过以下方式获得:将沸点为150℃至290℃的烃基溶剂添加并混合到上述PTFE中;使用挤出机以35或更高的RR挤出混合物;在MD和CD上轧制挤出物;将挤出物加热到150℃或更高,以便蒸发和去除烃基溶剂;以及此后在挤出方向(MD)和垂直于挤出方向的方向(CD)上顺序双轴拉伸轧制产品来获得多孔膜;然后在不低于PTFE的熔点的温度下烧结所述多孔膜。需注意,当在MD和CD上轧制挤出物时,在MD上的轧制和在CD上的轧制的顺序可以是任何顺序,但是每个顺序必须一起进行至少一次,直到挤出物达到预先确定的厚度。

除了用于确定上述等式2的石脑油之外,用于制造根据本发明的PTFE多孔膜的示例性烃基溶剂包括沸点为150℃至290℃并且具有至少一种具有8个至16个碳原子的类型的直链饱和烃基溶剂和/或支链饱和烃基溶剂,其中示例性直链饱和烃基溶剂包括Norpar 13(碳原子:12至14,沸点:222℃至243℃)和Norpar 15(碳原子:9至16,沸点:255℃至279℃),其中示例性支链饱和烃基溶剂包括:Isopar G(碳原子:9至12,沸点160℃至176℃)、IsoparH(碳原子:10至13,沸点178℃至188℃)和Isopar M(碳原子:11至16,沸点223℃至254℃),每一者都购自Exxon Mobil Corporation;以及Supersol FP25(碳原子:11至13,沸点150℃或更高,可购自Idemitsu Kosan Co.,Ltd.)等,并且其中优选地使用Isomper M,因为其防止溶剂在轧制时蒸发,可通过加热容易地去除,并且是无味的。

制造方法更具体地如下。

制造方法步骤1。为了促进挤出成型,将烃基溶剂(优选地为购自Exxon MobilCorporation的Isopar M)以20重量%或更少、优选地18重量%或更少、并且更优选地16重量%或更少的量添加到PTFE中,并且混合3分钟至5分钟,然后在20℃或更高温度下静置12小时或更长时间。

制造方法步骤2。(根据需要,在25℃±1℃下获得圆柱形预成型件之后),使用挤出机,在35至120、优选地50至120,并且更优选地50至80的RR,40℃至60℃、优选地40℃至50℃的模制温度,10mm/min至60mm/min、优选地20mm/min至30mm/min的柱塞式挤出速率下进行挤出成型,以获得片状挤出物。还可以获得珠状挤出物而不是片状挤出物。当以珠形状进行挤出时,可能优选的是将模制温度设定为比以片材形状进行挤出的温度高5℃至10℃。即使速率相同,这也不是特别有问题的。需注意,片状挤出物和珠挤出物在下文中共同描述为片状挤出物。

如果柱塞式挤出速率小于10mm/min,则生产率劣化,这不是优选的。如果挤出速率超过60mm/min,则难以增加挤出压力或获得均匀的挤出物,这不是优选的。

如果RR小于35,则挤出物的强度降低,这不是优选的,因为在PTFE初级颗粒上没有足够的剪切(剪切力)的情况下PTFE初级颗粒不会原纤化。

此外,随着RR增加,挤出成型期间的挤出压力增加。如果RR超过120,则需要大型模制机,这不是优选的。

另外,如果模制温度低于40℃,则烃基溶剂与PTFE之间的相容性较差,而流动性劣化,这不是优选的。如果模制温度超过60℃,则烃基溶剂蒸发,这不是优选的。

制造方法步骤3。使用两对辊,将片状挤出物在MD和CD的两个方向上轧制至少一次,以获得具有预先确定的厚度或更小厚度的片材轧制产品。此时,为了将MD和CD上的拉伸强度比率(在蒸发并去除烃基溶剂之后)设定为0.5至2.0,确定MD和CD的两个方向上的轧制比率中的每一者,同时关注片状挤出物的厚度与强度之间的关系。所获得的片状轧制产品在MD和CD上的拉伸强度比率优选地为0.5至2.0。

在将挤出的片材切割成适当的长度之后,如图1a)所示进行在MD上的轧制。如图1b)所示,关于在CD上的轧制,在90℃下旋转到MD,随后展开,从而导致CD的变形。在这两个方向上的轧制可以组合使用以将片状挤出物轧制到400μm或更小,优选地300μm或更小,并且更优选地200μm或更小的厚度,以获得片状轧制产品。

当片状轧制产品的厚度为400μm或更小时,厚度为30μm或更小的多孔膜最终可以容易地获得。一般来讲,多孔膜的厚度随着轧制厚度并且以MD和CD上的拉伸比来调节。然而,因为拉伸比也是极大地影响多孔膜的渗透性、泡点和其他特性的条件,所以从事多孔膜制造的人员可以容易地理解,不能单独为了厚度调节而改变MD和CD上的拉伸比。通过将轧制厚度设定为400μm或更小,最终可获得厚度为30μm或更小的膜,而不严格限制拉伸条件以便得到具有目标特性的膜。

在本发明中,虽然顺序不限于此,但片状挤出物必须在MD和CD上一起轧制至少一次。优选地,在MD上轧制时使用挤出机在35至120的RR下挤出的片状挤出物被加热到40℃或更高的两组辊竖直地夹住,以便减小其厚度,然后在CD上轧制时使用两组辊代替拉伸,片材在90℃下旋转,从CD展开并被夹住,并且在CD上变形以便减小厚度,并且使用两组辊以便减小MD和CD上的厚度。

一般来讲,含有烃基溶剂(助剂)的PTFE片材倾向于在通过施加外力而使厚度减小的方向上具有高强度,而与诸如轧制或拉伸之类的方法无关。这是容易被从事PTFE的带基底或多孔膜制造的人员理解的现象。例如,当通过两组辊将挤出的片材在MD上减半时,如果在CD上的长度没有变形,则片材在MD上变形,以便将MD上的长度设定为大约两倍,并将其中的强度设定为两倍。相比之下,当长度在CD上被拉伸两倍时,厚度变成大约一半,而强度也变成两倍。因此,当仅通过辊减小MD上的厚度时,可以获得具有高MD拉伸强度的片材,使得MD与CD上的拉伸强度比率也增加。

此外,即使包括烃基溶剂并且片材在CD上拉伸,也可以制备具有强CD拉伸强度的片材,其中在CD上的拉伸也能够在广义上被视为在CD上的轧制。在上述专利文献5中,在挤出片材在垂直于挤出方向的方向(CD)上被拉伸3.7倍后,加热挤出片材以蒸发并去除烃基溶剂,然后在MD和CD上顺序地双轴拉伸并烧结,以生产在MD和CD之间具有小拉伸强度差的PTFE多孔膜。作为在CD上进行这种拉伸的装置,在连续拉伸的情况下,优选地使用用于在CD上的拉伸的拉幅机;然而,作为更简单的方法,可以在MD上轧制挤出的片材,并根据使用诸如上述专利文献6中报道的装置的目的使用辊连续地轧制该挤出的片材。

在本发明中,在蒸发和去除烃基溶剂之后,片状轧制产品在MD和CD上的拉伸强度比率(强度比)如稍后在4中所述为0.5至2.0,优选地为0.5至1.8,并且更优选地为0.6至1.7,以便测定在MD和CD两个方向上的每个轧制比。通过增加该步骤,在不调节在MD和CD上的双轴拉伸中的MD/CD拉伸比的情况下,如稍后在4中所述,所获得的PTFE多孔膜在MD和CD上的拉伸强度之间的差异可减小,并且可以使强度比接近1以便获得具有优异强度的PTFE多孔膜。因此,除了获得防止PTFE多孔膜撕裂的效果之外,在MD和CD上的拉伸强度本身可以大大提高。

在该强度比下轧制的片材更容易在MD和CD上顺序地双轴拉伸,如稍后在制造方法步骤4中所述。(与仅通过在MD上轧制而制成的具有相同厚度的片状轧制产品相比),即使在拉伸速率和温度条件下(其中PTFE多孔膜通常由于片材的撕裂而不能在拉伸中制成),多孔膜也可以在没有撕裂的情况下生产,从而导致增加的产率和提高的生产率。

此外,因为根据本发明的PTFE多孔膜与仅通过在MD上轧制制成的多孔膜相比具有更小的多孔膜孔径,所以可以获得根据JIS K3832具有高异丙醇泡点的多孔膜。

需注意,如果在如稍后在制造方法步骤4中所述蒸发和去除烃基溶剂之后,在MD和CD上的拉伸强度比率是3或更大,则通常调节MD和CD上的拉伸比,使得所获得的多孔膜在MD和CD上的拉伸强度没有显著差异。在这种情况下,多孔膜本身在MD和CD上的拉伸强度较差,因此这不是优选的。

制造方法步骤4。在150℃或更高、优选地200℃或更高下蒸发并去除片状轧制产品中的烃基溶剂,持续5分钟或更长时间,优选地15分钟或更长时间。随后,使用拉伸装置,进行在MD和CD上的顺序双轴拉伸,以便获得拉伸的材料(其中模制温度为150℃至320℃,优选地为300℃,由等式3表示的应变速率为20%/sec或更高,优选地为40%/sec或更高),之后通过在PTFE的熔点或更高的温度下,优选地在350℃至400℃下,更优选地在370℃至385℃下烧结(热固定)10秒至120秒来获得根据本发明的PTFE多孔膜。

通过将片状挤出物轧制到200μm或更小,片状轧制产品中的烃基溶剂倾向于被蒸发和去除,而厚度为30μm或更小的PTFE多孔膜倾向于被模制。

当获得拉伸的材料时,应变速率优选地更高。然而,当应变速率较高时,因为需要大型装备来确保加热时间,所以应变速率优选地为130%/sec或更低。

由本发明的等式3表示的应变速率涉及变形时的速率,并且为20%/sec或更高,优选地为30%/sec或更高,更优选地为60%/sec。随着应变速率增加,泡点增加,也就是说,可以获得具有小孔径的PTFE多孔膜。虽然挤出方向(MD)上的应变速率不需要等于垂直于挤出方向(MD)的方向(CD)上的应变速率,但是每个方向上的应变速率可以根据目的来测定。应变率在MD上的拉伸中特别有效。如果在CD上拉伸的应变速率低于在MD上的应变速率,则可以获得根据本发明的具有目标孔径的PTFE多孔膜。

在用于获得PTFE多孔膜的拉伸步骤中,使用不连续拉伸方法,该方法涉及使用双轴拉伸机不连续地拉伸片状轧制产品(到批次类型)。在本发明中,PTFE多孔膜可以通过根据PTFE多孔膜的目标特性适当地选择拉伸方法或拉伸装置来获得。

MD和CD上的拉伸比为5倍或更高,优选地为7倍或更高,并且更优选地为10倍或更高。另外,虽然没有必要将MD和CD上的拉伸比设定为相同比率,但是可以根据目的来确定每个方向上的拉伸比。根据轧制后的厚度,挤出方向上的拉伸比优选地为7倍或更高,因为PTFE多孔膜的厚度更可能为30μm或更小。

在连续拉伸方法中,首先使用纵向(挤出方向)拉伸装置在与片状轧制产品的挤出方向(MD)相同的方向上连续拉伸片状轧制产品,该拉伸装置具有能够加热并且竖直夹住(挤压)的多个辊(夹辊)。在使用多组辊在挤出方向(MD)上连续拉伸的情况下,速率比优选设定为每组辊的旋转速率。例如,在图1a)中,优选的是允许出口侧上的一对辊的旋转速率比入口侧上的一对辊的旋转速率更快,因为这允许较大的拉伸(以10倍或更高的高比率拉伸)。虽然不限于此,但辊的直径通常为大约200mm。

此外,还适当地使用在挤出方向(MD)上连续拉伸的方法(使用在每组辊之间具有加热区的装置,例如,具有图1a中所示的加热炉的装置)。

使用图1a)所示的具有能够夹住(挤压)的两组辊(夹辊)的挤出方向(MD)拉伸装置,如果等式3中的Vex为500mm/sec,其中的Vin为100mm/sec,并且其中的L为1000mm(也就是说,两组辊之间的距离为1000mm),则应变速率为40%/sec(((500-100)/1000)×100=40)。

接下来,在垂直于挤出方向的方向(CD)上可连续拉伸的拉幅机用于用卡盘连续夹持片状拉伸材料的两侧(在挤出方向(MD)上连续拉伸),在加热的同时移动卡盘,并且在垂直于挤出方向的方向(CD)上连续延伸拉伸的材料以获得PTFE多孔膜。

在不连续拉伸方法中,将片状轧制产品切割成预先确定的形状和尺寸,使用双轴拉伸机通过卡盘固定切割的片状轧制产品的四个拐角或周边,并且在MD和CD上顺序地拉伸卡盘(图2b)。重复这种批次类型,以不连续地获得PTFE多孔膜。

在不连续拉伸方法中,(Vex-Vin)在等式3中被定义为拉伸速率(卡盘被移动的速率)。L(拉伸间距离)是通过从拉伸的片材材料的尺寸减去预拉伸的片状轧制物体的尺寸而获得的值。例如,当在MD上的拉伸速率为400mm/sec并且L为400mm时(也就是说,当拉伸前PTFE片材的尺寸为100平方毫米并且延伸至500平方毫米时,L为400mm),应变速率为100%/sec((400/(500-100))×100=100)。

虽然并不严格限于实施例,但在下文中将使用这些实施例进一步具体描述本发明。

根据ASTM D4895测定PTFE的标准比重。

使用购自MicrotracBEL Corp.的Pololax1000根据JIS K3832测定异丙醇(IPA)的泡点。

使用由在表1中指示的条件下获得的PTFE多孔膜制成的多孔膜样品片(MD拉伸方向:50mm,CD拉伸方向:10mm),根据JIS K6251使用Tensilon RTC1310A(可购自OrientecCo.,Ltd.)在25℃、22mm的卡盘间隔和200mm/min的拉伸速率下测定拉伸强度,同时使用Frazier型测试仪测定渗透性。

PTFE的真实密度(2.2g/cm

孔隙率(%)=(1-(PTFE多孔膜密度/PTFE多孔膜中PTFE的真实密度))×100(膜厚度)

使用可购自Peacock的刻度盘式测厚仪进行测定。

1.上述H1的熔化热(J/g)使用差示扫描量热计(购自PerkinElmer Co.,Ltd.的Diamond DSC)由通过以10℃/min的速率将10mg PTFE(不具有300℃或更高温度的加热历史)的温度升高至400℃获得的DSC曲线测定。

2.如上所述1中那样测定在300℃至360℃下的熔化热(J/g),不同之处在于使用10mg下文提到的用于H2测定的样品来测定上述H2的熔化热。

向100g不具有300℃或更高温度的加热历史的PTFE中添加28.7ml沸点为150℃至180℃的石脑油(购自Idemitsu Kosan Co.,Ltd.的Supersol FP25)并混合3分钟,并在25℃下静置2小时,然后使用挤出机,以100的圆筒横截面积/出口横截面积比率(RR),25℃±1℃的模制温度和0.5m/min的柱塞式挤出速率挤出并形成以获得珠状挤出物,该珠状挤出物随后在25℃±1℃下干燥1.5小时,并且进一步在150℃下干燥2小时,并且(在蒸发和去除石脑油之后)切割成51mm的长度以固定两端,在挤出方向上在300℃的模制温度和100%/sec的应变速率(拉伸速率100%/sec)下拉伸25倍以获得模制产品,该模制产品用作H2测定的样品。

3.使用差示扫描量热计测定PTFE多孔膜的熔化热,其中关于在表1中指示的条件下获得的10mg PTFE多孔膜,温度首先以10℃/min的速率增加至400℃(第1次运行),然后以10℃/min的速率冷却至200℃,之后温度再次以10℃/min增加至400℃(第2次运行)以便获得DSC曲线,其中当使用DSC曲线时,首先增加温度(第1次运行)以在300℃至360℃下测定熔化热(J/g)作为H3,同时在使用DSC曲线时,再次增加温度(第2次运行)以在290℃至335℃下测定晶体熔融热量(J/g)作为H4。

在用铂钯合金溅射沉积PTFE多孔膜之后,在电子显微镜(购自Hitachi High-TechCorporation的SU-8000)下观察该PTFE多孔膜。

将60g石蜡、2300ml去离子水、和12g氟单醚酸的铵盐(式:C

接下来,添加510ml的水性溶液,其中将40mg高锰酸钾(KMnO

所获得的PTFE分散体的固体含量为27%,而初级颗粒的平均粒径为0.23μm。将该PTFE分散体在190℃下干燥11小时,以获得PTFE细粉末。所获得的PTFE细粉末的标准比重(SSG)及其晶体熔融热量(H1、H2和H1-H2)在表1中指示。

除了表2中指示的量之外,使用PTFE细粉末,购自Exxon Mobil Corporation的Isopar M使用购自Willy A.Bachofen AG的Turbula摇动器混合五分钟,在25℃下静置24小时,然后置于预成型机的直径为80mm的圆筒中。随后,用盖覆盖圆筒的上部部分,之后在室温(大约15℃至30℃)下以50mm/min的速率压缩模制圆筒以获得圆柱形预成型件。将所获得的预成型件在36的RR、50℃的模制温度和20mm/min的挤出速率下使用挤出机挤出并模制,然后使用挤出模头(厚度:1mm×宽度:140mm)挤出以获得片状挤出物。将所获得的片状挤出物切割成120mm的长度,并且使用加热至50℃的两组辊在挤出方向(MD)和垂直于挤出方向的方向(CD)上轧制多次,直至达到表2中指示的轧制后的厚度。此后,将上述Isopar M蒸发并在200℃下去除15分钟以获得片状轧制产品,然后将该产品切割成正方形(90mm平方毫米)。片状轧制产品在挤出方向(MD)与垂直于挤出方向的方向(CD)上的拉伸强度的比率(MD/CD强度比)在表2中指示。

使用双轴拉伸装置(EX10-S5型,购自Toyo Seiki Seisaku-sho,Ltd.),将正方形(90平方毫米)轧制产品的周边通过卡盘(尺寸:72mm角,不包括双轴拉伸装置的卡盘夹具)固定,在300℃的模制温度下以表2中指示的拉伸速率(卡盘移动的速率)和应变速率在MD和CD上顺序地拉伸10倍以获得拉伸的材料(尺寸:720mm角,不包括双轴拉伸设备的卡盘夹具)(批次类型)。将加热至370℃的两个板在距拉伸的材料上下5mm的距离处保持10秒,然后将其烧结,之后移除周围的卡盘以获得PTFE多孔膜。

所获得的PTFE多孔膜的泡点、其拉伸强度(在MD和CD上)、其MD/CD强度比、其孔隙率、其膜厚度、其渗透性、PTFE多孔膜的熔化热(H3和H4)以及其烧结度在表2中指示。实施例1中获得的PTFE多孔膜的DSC曲线示于图3中,而电子显微照片示于图5中。

尝试如实施例1中那样生产PTFE多孔膜,不同之处在于不进行在CD上的轧制,而仅进行在MD上的轧制。然而,当拉伸时,蒸发并去除烃基溶剂后的片状轧制产品被撕裂,从而导致不能生产多孔膜。结果示于表1中。

如实施例2中那样生产PTFE多孔膜,不同之处在于不进行在CD上的轧制,而仅进行在MD上的轧制。片材的MD/CD强度比、所获得的PTFE多孔膜的泡点、其拉伸强度(在MD和CD上)、其MD/CD强度比、其孔隙率、其膜厚度、其渗透性、PTFE多孔膜的熔化热(H3和H4)以及其烧结度在表1中指示。

如比较例2中那样制备PTFE多孔膜,不同之处在于使用双轴拉伸装置,在MD上的拉伸比为7.5倍,而在CD上的拉伸比为10倍。该片材是具有6.5的MD/CD强度比以及在MD上的高拉伸强度的片状轧制产品。拉伸以在MD上7.5倍的拉伸比和在CD上10倍的拉伸比进行,使得通过拉伸片状轧制产品获得的PTFE多孔膜的MD/CD强度比为0.5至2.0。所获得的PTFE多孔膜的泡点、其拉伸强度(在MD和CD上)、其MD/CD强度比、其孔隙率、其膜厚度、其渗透性、PTFE多孔膜的熔化热(H3和H4)以及其烧结度在表1中指示。

如比较例2中那样生产多孔膜,不同之处在于不进行在CD上的轧制,而进行在MD上的轧制以得到400μm,并且表示的应变速度为144mm/sec。所获得的膜的膜厚度为22.8μm。

如在比较例4中那样生产多孔膜,不同之处在于所表示的应变速度为1288mm/sec。所获得的膜的膜厚度为21.8μm。

本发明提供了:包含聚四氟乙烯和/或改性的聚四氟乙烯的多孔膜,其具有小孔径、薄膜厚度、高孔隙率和高强度,以及MD和CD之间的小拉伸强度差;以及其制造方法。

本发明可适用于通信装置的防水透声应用,需要高耐水性的汽车排气过滤器,诸如集尘袋式过滤器和空气过滤器之类的防尘应用,以及诸如电路板在腐蚀性液体、有机溶剂中的蚀刻溶液之类的过滤应用,或半导体制造应用,以及诸如在蚀刻溶液中收集有价值物质之类的应用。

- 一种小孔径窄分布聚四氟乙烯微孔膜及其制备方法

- 改性聚四氟乙烯微孔膜、改性聚四氟乙烯多孔膜复合体及其制造方法、以及分离膜元件

- 改性聚四氟乙烯微孔膜、改性聚四氟乙烯多孔膜复合体及其制造方法、以及分离膜元件