一种PP基补锂隔膜的制备方法及无负极锂离子电池

文献发布时间:2024-01-17 01:20:32

技术领域

本发明涉及锂电池材料技术领域,尤其涉及一种PP基补锂隔膜的制备方法、废旧磷酸铁锂的原位再生方法及无负极锂离子电池。

背景技术

近几年,锂离子电池因其高能量密度、高开路电压、长循环寿命等优点而在便携电子设备、电动汽车及可再生能源发电等领域具有广阔的应用潜力。动力电池也迎来了前所未有的高速发展期,与此同时大量的退役动力电池在近几年即将达到退役期,尤其是兼具稳定、安全的磷酸铁锂电池市场容量需求日益递增。同时由于石墨与锂资源的约束日益递增,锂离子电池供应链资源的短缺以及废弃电池与之伴随的环境危害,多种因素引发了退役电池闭环回收的新活力,为废旧电池回收带来不可估量的市场前景。

迄今为止,学术界和工业界的回收研究工作仅仅聚焦于正极端金属/合金的分离和提炼,大多采用火法冶金或湿法冶金工艺来对高价值金属(如Li、Co、Ni、Fe、Mn)进行回收,且这些方法或多或少存在环境污染与回收成本高昂等问题。而目前负极石墨端的回收技术一般都是基于废物减少和降级回收开展的,研究挖掘深度不足。如何通过“绿色循环”再生策略实现锂离子电池电极材料的可持续供应和能源利用的最大化也成为现阶段回收市场的核心问题。

发明内容

本发明提供的PP基补锂隔膜的制备方法,制备出超薄、兼具高机械强度和高补锂面密度的PP基补锂隔膜,同时实现了废旧石墨的高值化再利用;并且利用所述PP基补锂隔膜协同电化学原位补锂技术,补充废旧磷酸铁锂结构中的锂缺失,实现废旧磷酸铁锂正极的原位再生,在实行补锂的同时对电池不造成影响,得到表现出优异的循环稳定性和倍率性能的(废旧磷酸铁锂|石墨)再生电池;并且利用所述PP基补锂隔膜,能够构筑得到高能量密度的表现出优异的循环稳定性和倍率性能的无负极锂离子电池。

为了实现上述发明目的,本发明提供以下技术方案:

本发明提供了一种PP基补锂隔膜的制备方法,包括以下步骤:

(1)将废旧石墨依次进行低温煅烧和剥离,得到薄层石墨片;

(2)将所述步骤(1)得到的薄层石墨片、铁酸锂Li

(3)将所述步骤(2)得到的研磨后的粉末和第一有机溶剂混合后,依次进行第一搅拌和第一脱泡搅拌,得到浆料;

(4)将所述步骤(3)得到的浆料涂覆到PP基膜表面,形成补锂界面层;所述涂覆完成后,将所述涂覆的产物进行第一真空干燥,得到PP基补锂隔膜。

优选地,所述步骤(2)中第一粘结剂为聚偏二氟乙烯、聚甲基丙烯酸甲酯、聚偏氟乙烯-六氟丙烯共聚物的至少一种。

优选地,所述步骤(2)中薄层石墨片、铁酸锂Li

优选地,所述步骤(3)中第一搅拌的转速为400~800 r/min,第一搅拌的时间为11~14 h。

优选地,所述步骤(4)中涂覆的方式为超声喷涂,所述超声喷涂的流量为0.3~0.8mL/min,所述超声喷涂的速度为14000~16000 mm/min。

优选地,所述步骤(4)中补锂界面层的厚度为2~12 μm。

本发明还提供了一种废旧磷酸铁锂的原位再生方法,包括以下步骤:

将废旧磷酸铁锂、上述技术方案所述制备方法制备得到的PP基补锂隔膜、石墨分别作为正极、隔膜与负极,采用LB-037作为电解液,组装得到再生电池;

将所述再生电池在3.0~3.8 V的电压窗口内、第一圈以0.1 C的倍率进行恒流充电,在恒流充电过程中,实现废旧磷酸铁锂的原位再生。

本发明还提供了一种无负极锂离子电池,所述无负极锂离子电池的制备方法包括以下步骤:

(S1)将废旧石墨依次进行低温煅烧和剥离,得到薄层石墨片;

(S2)将所述步骤(S1)得到的薄层石墨片、第二粘结剂和第二有机溶剂混合后,进行第二脱泡搅拌,得到混合浆料;

(S3)将所述步骤(S2)得到的混合浆料超声喷涂到铜箔表面,形成修饰层;所述超声喷涂完成后,将所述超声喷涂的产物进行第二真空干燥,得到改性铜箔;

(S4)将磷酸铁锂、上述技术方案所述制备方法制备的PP基补锂隔膜、所述步骤(S3)得到的改性铜箔分别作为正极、隔膜与负极,采用LS-002作为电解液,构筑得到无负极锂离子电池。

优选地,所述步骤(S2)中薄层石墨片和第二粘结剂的质量比为(7~12):1。

优选地,所述步骤(S3)中修饰层的厚度为1.5~3 μm。

本发明提供了一种PP基补锂隔膜的制备方法,首先对废旧石墨进行回收处理,即低温煅烧和剥离,得到具有二维薄层结构特性的薄层石墨片,然后将铁酸锂Li

基于本发明提供的方法制备的超薄、增强PP基补锂隔膜,本发明还构建了废旧锂离子电池活性材料全周期低成本的回收方法,即通过将所述PP基补锂隔膜应用于电池制造中,由于在首圈充放电过程中补锂隔膜释放适量的活性Li

附图说明

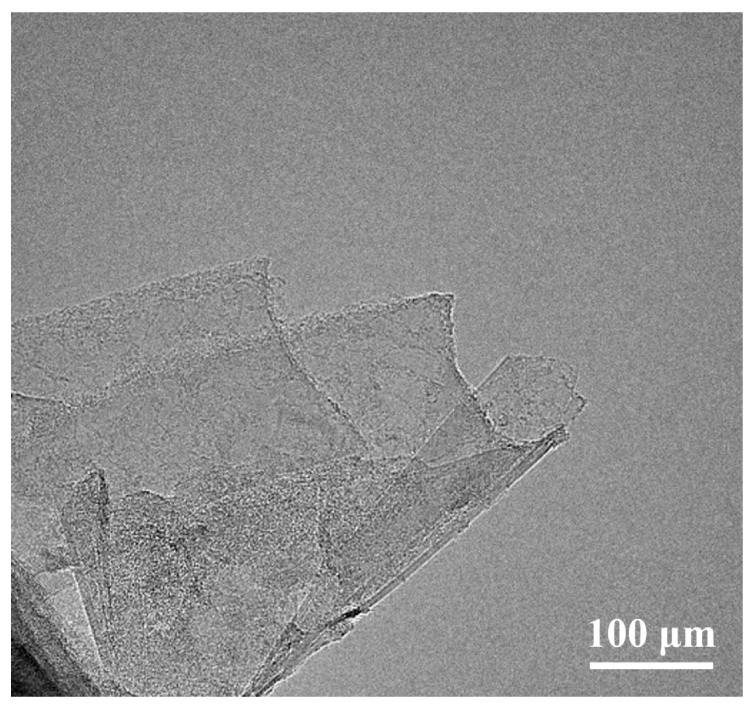

图1为本发明实施例1制备的薄层石墨片的表面TEM图;

图2为本发明对比例2中的PP隔膜和实施例1制备的SGr/LFO的表面SEM图,其中,图2中a为对比例2中的PP隔膜,图2中b为实施例1制备的SGr/LFO;

图3为本发明实施例1制备的SGr/LFO的截面SEM图和平面EDS图,其中图3中a为截面SEM图,b为平面EDS图;

图4为本发明对比例1制备的纯LFO隔膜、对比例2中PP隔膜与实施例1制备的SGr/LFO隔膜的隔膜应力-应变曲线图;

图5为本发明对比例1制备的纯LFO隔膜、对比例2中PP隔膜与实施例1制备的SGr/LFO隔膜的锂离子迁移数测试曲线图,其中,图5中a为对比例1,图5中b为对比例2,图5中c为实施例1;

图6为本发明实施例1中SGr/LFO隔膜与对比例2中PP隔膜的补锂容量对比图;

图7为本发明实施例1制备的SGr/LFO隔膜所组装再生电池(即应用例1-1中制备的再生电池)的倍率性能图;

图8为本发明应用例1-2制备的改性铜箔的截面SEM图与表面SEM图,其中,图8中a为表面SEM图,图8中b为截面SEM图;

图9为本发明应用例1-2制备的无负极锂离子电池和对比例2-2制备的无负极锂离子电池的循环稳定性图。

具体实施方式

本发明提供了一种PP基补锂隔膜的制备方法,包括以下步骤:

(1)将废旧石墨依次进行低温煅烧和剥离,得到薄层石墨片;

(2)将所述步骤(1)得到的薄层石墨片、铁酸锂Li

(3)将所述步骤(2)得到的研磨后的粉末和第一有机溶剂混合后,依次进行第一搅拌和第一脱泡搅拌,得到浆料;

(4)将所述步骤(3)得到的浆料涂覆到PP基膜表面,形成补锂界面层;所述涂覆完成后,将所述涂覆的产物进行第一真空干燥,得到PP基补锂隔膜。

在本发明中,若无特殊说明,所采用的原料均为本领域常规市售产品。

本发明将废旧石墨依次进行低温煅烧和剥离,得到薄层石墨片。

在本发明中,所述废旧石墨优选由废旧的锂离子电池进行回收处理得到更优选包括以下步骤:将废旧的锂离子电池在氯化钠(NaCl)溶液中进行放电处理,再依次经过粉碎、磁选和浮选,得到废旧石墨,同时利用无机浸出剂HCl提取得到用于锂离子电池的制造的富锂物质。

本发明对所述粉碎、磁选和浮选的方式没有特殊的限制,采用本领域熟知的技术方案即可。

本发明将所述废旧石墨依次进行低温煅烧和剥离,得到薄层石墨片。

在本发明中,所低温煅烧的温度优选为200~300 ℃。本发明通过低温煅烧以去除废旧石墨中残留的粘合剂和电解质,获得纯度高、性能较好的薄层石墨片。

在本发明中,所述剥离的方式优选为在水/乙醇混合溶剂中通过机械剪切力对低温煅烧后的废旧石墨进行剥离,得到薄层石墨片。

得到薄层石墨片后,本发明将所述薄层石墨片、铁酸锂Li

在本发明中,所述第一粘结剂优选为聚偏二氟乙烯(PVDF)、聚甲基丙烯酸甲酯(PMMA)、聚偏氟乙烯-六氟丙烯共聚物(PVDF-HFP)的至少一种。在本发明中,所述薄层石墨片、铁酸锂Li

本发明对粗磨的方式没有特殊的限制,采用本领域熟知的方法即可。在本发明中,所述细磨的方式优选为以400~600 r/min的速度在球磨机中细磨10~18 h。

得到研磨后的粉末后,本发明将所述研磨后的粉末和第一有机溶剂混合后,依次进行第一搅拌和第一脱泡搅拌,得到浆料。

在本发明中,所述第一有机溶剂优选为N-甲基吡咯烷酮。

在本发明中,所述第一搅拌的转速优选为400~800 r/min。在本发明中,所述第一搅拌的时间优选为11~14 h,更优选为12~13 h。在本发明中,所述第一脱泡搅拌的时间优选为30 min。本发明通过第一脱泡搅拌除去浆料中气泡,利于后续浆料均匀涂覆到PP基膜表面,避免形成气泡,防止造成补锂界面层出现缺陷或不均匀,获得综合性能好的PP基补锂隔膜。

得到浆料后,本发明将所述浆料涂覆到PP基膜表面,形成补锂界面层。

在本发明中,所述涂覆的方式优选为超声喷涂。在本发明中,所述超声喷涂的设备优选为超声波薄膜喷涂设备;所述超声喷涂的方式优选为交叉喷涂。在本发明中,所述超声喷涂的流量优选为0.3~0.8 mL/min,更优选为0.4~0.6 mL/min;所述超声喷涂的速度优选为14000~16000 mm/min,更优选为15000 mm/min。本发明通过超声喷涂将浆料均匀涂覆到PP基膜表面,防止补锂界面层出现缺陷或不均匀,获得综合性能好的PP基补锂隔膜。

在本发明中,所述补锂界面层的厚度优选为2~12 μm,更优选为3~10 μm。本发明控制补锂界面层的厚度在上述范围,以在均匀涂敷薄层补锂隔膜的同时在高补锂面容量与锂离子迁移数之间达到平衡。

涂覆完成后,本发明将所述涂覆的产物进行第一真空干燥,得到PP基补锂隔膜。

在本发明中,所述第一真空干燥的温度优选为55~65 ℃,更优选为60 ℃;所述第一真空干燥的时间优选为10~14 h,更优选为11~13 h。本发明通过第一真空干燥除去残留溶剂。

在本发明中,所述PP基补锂隔膜的厚度优选为12~22 μm,更优选为13~20 μm。

本发明提供的方法,制备得到一种超薄、兼具高机械强度和高补锂面密度的PP基补锂隔膜(SGr/LFO),实现了废旧石墨的高价值转化,然后利用所述PP基功能性补锂隔膜,协同电化学原位补锂技术,在实行补锂的同时对电池不造成影响,同时实现了废旧磷酸铁锂的原位再生的与高能量密度无负极锂离子电池体系的升级。

本发明还提供了一种废旧磷酸铁锂的原位再生方法,包括以下步骤:

将废旧磷酸铁锂、上述技术方案所述制备方法制备得到的PP基补锂隔膜、石墨分别作为正极、隔膜与负极,采用LB-037作为电解液,组装得到再生电池;

将所述再生电池在3.0~3.8 V的电压窗口内、第一圈以0.1 C的倍率进行恒流充电,在恒流充电过程中,实现废旧磷酸铁锂的原位再生。

在本发明中,所述LB-037的组成配方优选为1.0 M LiPF

本发明对所述组装的方法没有特殊的限制,采用本领域熟知的技术方案组成得到再生电池即可。在本发明的实施例中,所述再生电池的组装优选在氩气气氛、H

本发明提供的废旧磷酸铁锂的原位再生方法,通过引入超薄的PP基补锂隔膜(SGr/LFO),在充放电过程中补充废旧磷酸铁锂结构中缺失的活性Li

本发明还提供了一种无负极锂离子电池,所述无负极锂离子电池的制备方法包括以下步骤:

(S1)将废旧石墨依次进行低温煅烧和剥离,得到薄层石墨片;

(S2)将所述步骤(S1)得到的薄层石墨片、第二粘结剂和第二有机溶剂混合后,进行第二脱泡搅拌,得到混合浆料;

(S3)将所述步骤(S2)得到的混合浆料超声喷涂到铜箔表面,形成修饰层;所述超声喷涂完成后,将所述超声喷涂的产物进行第二真空干燥,得到改性铜箔;

(S4)将磷酸铁锂、上述技术方案所述制备方法制备的PP基补锂隔膜、所述步骤(S3)得到的改性铜箔分别作为正极、隔膜与负极,采用LS-002作为电解液,构筑得到无负极锂离子电池。

本发明将废旧石墨依次进行低温煅烧和剥离,得到薄层石墨片。

在本发明中,所述废旧石墨优选由废旧的锂离子电池进行回收处理得到更优选包括以下步骤:将废旧的锂离子电池在氯化钠(NaCl)溶液中进行放电处理,再依次经过粉碎、磁选和浮选,得到废旧石墨,同时利用无机浸出剂HCl提取得到用于锂离子电池的制造的富锂物质。

本发明将所述废旧石墨依次进行低温煅烧和剥离,得到薄层石墨片。

在本发明中,所低温煅烧的温度优选为200~300 ℃。本发明通过低温煅烧以去除废旧石墨中残留的粘合剂和电解质,获得纯度高、性能较好的薄层石墨片。

在本发明中,所述剥离的方式优选为在水/乙醇混合溶剂中通过机械剪切力对低温煅烧后的废旧石墨进行剥离,得到薄层石墨片。

得到薄层石墨片后,本发明将所述薄层石墨片、第二粘结剂和第二有机溶剂混合后,进行第二脱泡搅拌,得到混合浆料。

在本发明中,所述第二粘结剂优选为羧甲基纤维素钠(CMC)、丁苯橡胶乳液(SBR)、聚乙烯醇(PVA)粘结剂中的至少一种。在本发明中,所述第二有机溶剂优选为N-甲基吡咯烷酮。

在本发明中,所述薄层石墨片和第二粘结剂的质量比优选为(7~12):1,更优选为(8~10):1。本发明控制薄层石墨片和第二粘结剂的质量比在上述范围,以通过引入导电率高且比表面积大的废旧石墨提高补锂试剂铁酸锂Li

在本发明中,所述第二脱泡搅拌的时间优选为30 min。本发明通过第二脱泡搅拌除去混合浆料中气泡,利于后续混合浆料均匀涂覆到铜箔表面,避免形成气泡,防止造成修饰层出现缺陷或不均匀,获得综合性能好的改性铜箔。

得到混合浆料后,本发明将所述混合浆料超声喷涂到铜箔表面,形成修饰层。

在本发明中,所述超声喷涂的设备优选为超声波薄膜喷涂设备;所述超声喷涂的方式优选为交叉喷涂。在本发明中,所述超声喷涂的流量优选为0.3~0.8 mL/min,更优选为0.4~0.6 mL/min;所述超声喷涂的速度优选为14000~16000 mm/min,更优选为15000 mm/min。本发明通过超声喷涂将混合浆料均匀涂覆到铜箔表面,防止补修饰层出现缺陷或不均匀,获得综合性能好的改性铜箔。

在本发明中,所述修饰层的厚度优选为1.5~3 μm,更优选为1.8~2.5 μm。本发明控制修饰层的厚度在上述范围,以在均匀涂敷薄层补锂隔膜的同时在高补锂面容量与锂离子迁移数之间达到平衡。

在本发明中,所述改性铜箔的厚度优选为11.5~13 μm,更优选为11.8~12.5 μm。

超声喷涂完成后,本发明将所述超声喷涂的产物进行第二真空干燥,得到改性铜箔。

在本发明中,所述第二真空干燥的温度优选为75~95 ℃,更优选为80 ℃;所述第一真空干燥的时间优选为10~14 h,更优选为11~13 h。本发明通过第二真空干燥除去残留溶剂。

得到改性铜箔后,本发明将磷酸铁锂、上述技术方案所述制备方法制备的PP基补锂隔膜、所述改性铜箔分别作为正极、隔膜与负极,采用LS-002作为电解液,构筑得到无负极锂离子电池。

在本发明中,所述LS-002的组分配方优选为1.0 M LiTFSI in DOL:DME=1:1 Vol%with 1.0% LiNO

在本发明中,所述无负极锂离子电池优选为CR2016型。

本发明考虑到回收的薄层石墨片的二维薄层特性及晶格内部的缺陷,用于铜箔的修饰从而有利于Li

本发明深度挖掘了废旧石墨的结构特性,考虑到其结构内部的残留锂与缺陷位点,加以开发优化剥离工艺,分别应用于补锂隔膜和铜箔修饰中,有助于补锂隔膜活性锂的释放和锂离子的均匀沉积,极大程度的提升了废旧石墨的高附加值;本发明提供的方法,使用补锂隔膜和改性铜箔的废旧磷酸铁锂|石墨再生电池和高能量密度的无负极电池均表现出优异的循环稳定性和倍率性能,深度开发了废旧石墨的高附加值,解决了废旧电极材料全周期的回收再生问题,并推动高能量密度无负极锂离子电池的应用提出了新的方法对于维持电极材料的持续供应、减少增值金属的损耗、防止潜在的环境污染均具有重要意义。

下面将结合本发明中的实施例,对本发明中的技术方案进行清楚、完整地描述。显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

实施例1

PP基补锂隔膜的制备方法,步骤如下:

(1)将废旧的锂离子电池在氯化钠(NaCl)溶液中进行放电,依次经过粉碎、磁选和浮选后,得到废旧石墨,中将其在200 ℃下低温煅烧,以去除残留的粘合剂和电解质,然后在水/乙醇混合溶剂中通过机械剪切力对废旧石墨进行剥离,得到薄层石墨片;利用无机浸出剂HCl可以同时提取富锂物质;

(2)将300 mg 铁酸锂Li

(3)将所述步骤(2)得到的研磨后的粉末加入到1.2 mL的NMP中以600 r/min进行第一搅拌12 h至固体溶解,然后在匀浆机中进行第一脱泡搅拌30 min下,得到均匀的浆料;

(4)将所述步骤(3)得到的浆料通过超声波薄膜喷涂设备在PP基膜表面进行交叉喷涂,形成厚度为3 μm的补锂界面层,超声喷涂的流量为0.5 mL/min,超声喷涂的速度为15000 mm/min;所述超声喷涂完成后,将所述超声喷涂的产物放入真空干燥箱中60 ℃下进行第一真空干燥12 h,得到超薄、厚度为13 μm的PP基补锂隔膜(简称为SGr/LFO)。

应用例1-1

废旧磷酸铁锂的原位再生方法,步骤如下:

将废旧磷酸铁锂、实施例1制备的PP基补锂隔膜(SGr/LFO)、商业石墨分别作为正极、隔膜与负极,采用LB-037(1.0 M LiPF

应用例1-2

无负极锂离子电池,其制备方法步骤如下:

(S1)将废旧的锂离子电池在氯化钠(NaCl)溶液中进行放电,依次经过粉碎、磁选和浮选后,得到废旧石墨,中将其在200 ℃下低温煅烧,以去除残留的粘合剂和电解质,然后在水/乙醇混合溶剂中通过机械剪切力对废旧石墨进行剥离,得到薄层石墨片;利用无机浸出剂HCl可以同时提取富锂物质;

(S2)将540 mg所述步骤(S1)得到薄层石墨片(spent Gr, SGr)和60 mg CMC分散至0.8 mL的NMP中,在匀浆中进行第二脱泡搅拌下,得到均匀且具有一定粘度的混合浆料;所述薄层石墨片和第二粘结剂 CMC的质量比为9:1;

(S3)将所述步骤(S2)得到的混合浆料通过超声喷涂的方式在铜箔上进行交叉喷涂一层超薄、厚度为2 μm的修饰层,超声喷涂的流量为0.5 mL/min,超声喷涂的速度:15000mm/min,超声喷涂完成后,将所述超声喷涂的产物在80 ℃的真空条件下进行第二真空干燥12 h,得到厚度为14 μm的改性铜箔;

(S4)将磷酸铁锂、实施例1制备的PP基补锂隔膜(SGr/LFO)、所述步骤(S3)得到的改性铜箔分别作为正极、隔膜与负极,采用LS-002 (1.0 M LiTFSI in DOL:DME=1:1 Vol%with 1.0% LiNO

实施例2

按照实施例1的方法制备,与实施例1的不同是:所述步骤(2)采用450 mg LiFe

应用例2-1

按照应用例1-1的方法进行废旧磷酸铁锂的原位再生,组装再生电池,与应用例1-1的不同是:实施例2制备的PP基补锂隔膜作为隔膜。

应用例2-2

按照应用例1-2的方法制备无负极锂离子电池,与应用例1-2的不同是:实施例2制备的PP基补锂隔膜作为隔膜。

实施例3

按照实施例1的方法制备,与实施例1的不同是:所述步骤(2)采用600 mg LiFe

应用例3-1

按照应用例1-1的方法进行废旧磷酸铁锂的原位再生,组装再生电池,与应用例1-1的不同是:采用实施例3制备的PP基补锂隔膜作为隔膜。

应用例3-2

按照应用例1-2的方法制备无负极锂离子电池,与应用例1-2的不同是:采用实施例3制备的PP基补锂隔膜作为隔膜。

对比例1:

将750 mg LiFe

所述粗磨、细磨、第一搅拌、第一脱泡搅拌、超声喷涂和第一真空干燥的各参数与实施例1相同;

对比例1-1

按照应用例1-1的方法进行废旧磷酸铁锂的原位再生,组装再生电池,与应用例1-1的不同是:采用对比例1制备的补锂隔膜作为隔膜。

对比例1-2

按照应用例1-2的方法制备无负极锂离子电池,与应用例1-2的不同是:采用对比例1制备的补锂隔膜作为隔膜。

对比例2

PP隔膜(即PP基膜)与铜箔用无水乙醇清洗并真空干燥,除此之外不做任何处理。

对比例2-1

按照应用例1-1的方法进行废旧磷酸铁锂的原位再生,组装再生电池,与应用例1-1的不同是:采用对比例2中PP隔膜作为隔膜。

对比例2-2

按照应用例1-2的方法制备无负极锂离子电池,与应用例1-2的不同是:采用对比例2中PP隔膜作为隔膜,采用对比例2中铜箔作为负极。

对比例3

改性铜箔制备:将540 mg薄层废旧石墨片(spent Gr, SGr)和60 mg CMC分散至NMP中形成混合溶液,在匀浆机的高速脱泡搅拌下,得到均匀且具有一定粘度的浆料,通过超声喷涂的方式在铜箔上涂覆一层超薄(2 μm)的修饰层(交叉喷涂,喷涂流量:0.5m L/min,喷涂速度:15000 mm/min),最后在80 ℃的真空条件下干燥12 h后,得到改性铜箔;

PP隔膜与改性铜箔用无水乙醇清洗并真空干燥,除此之外不做任何处理。

透射电子显微镜(TEM)表征:

采用透射电子显微镜观察本发明实施例1制备的薄层石墨片的表面,得到TEM图如图1所示,由图1可知,实施例1通过在质子化混合溶剂(水/乙醇)中对废旧石墨进行机械剪切剥离,所得到的薄层石墨片呈现出良好的二维薄层结构,并且具有较大的表面积,有利于后续与补锂试剂紧密复合,提高其导电性并促进其在充放电过程中释放更多的活性Li

扫描电子显微镜(SEM)表征:

采用扫描电子显微镜观察对比例2中的PP隔膜及实施例1制备的SGr/LFO的表面SEM图如图2所述,其中,图2中a为对比例2中的PP隔膜,图2中b为实施例1制备的SGr/LFO,以及实施例1制备的SGr/LFO的截面SEM图及平面EDS图如图3所示,图3中a为截面SEM图,b为平面EDS图,由图2和图3可知,对比例2中PP隔膜中的孔隙相互连通,有利于在补锂试剂(即浆料)的涂覆后仍实现锂离子的连续传输通路,实施例1在通过超声喷涂涂覆形成补锂界面层后,补锂试剂(即浆料)均匀分布且补锂界面层与PP隔膜紧密贴合,得到的补锂涂覆层的厚度约为3 μm,最终实施例1制备得到超薄(厚度为13 μm)的PP基补锂隔膜的制备,通过EDS表征发现,实施例1中补锂试剂(即浆料)与二维的薄层石墨片形成的补锂界面层在PP基膜的表面呈现均匀分布。

力学性能表征:

采用拉伸强度测试方法,检测得到对比例1制备的纯LFO隔膜、对比例2中PP隔膜与实施例1制备的SGr/LFO隔膜的隔膜应力-应变曲线图如图4所示,由图4可以看到,与对比例2中的PP隔膜相比,均匀分布的补锂界面层使得实施例1制备的SGr/LFO隔膜的抗拉强度由77 MPa提升至了134 Mpa,而较对比例1的纯LFO隔膜而言,超薄SGr/LFO隔膜的机械强度在一定程度上得到了增强。

电化学性能表征:

采用EIS计时电流(I-t)测试方法,检测得到对比例1制备的纯LFO隔膜、对比例2中PP隔膜与实施例1制备的SGr/LFO隔膜的锂离子迁移数测试曲线图如图5所示,其中图5中a为对比例1,图5中b为对比例2,图5中c为实施例1,由图5可以看到,实施例1制备的超薄SGr/LFO隔膜的锂离子迁移数(t

为了评估对比例2中PP隔膜与实施例1制备的SGr/LFO隔膜的补锂性能,协同废旧磷酸铁锂,组装了再生电池即应用例1-1制备的再生电池(简称为废旧磷酸铁锂|SGr/LFO|石墨)和对比例2-1中制备的再生电池(简称为废旧磷酸铁锂|PP|石墨),在第一圈以0.1 C的倍率下测试对比了实施例1中SGr/LFO隔膜与对比例2中PP隔膜的补锂容量对比图如图6所示;由图6可知,实施例1制备的超薄SGr/LFO复合隔膜的第一圈充电比容量高达257 mAhg

利用实施例1制备的SGr/LFO隔膜所组装再生电池(即应用例1-1中制备的再生电池)的倍率性能如图7所述,由图7可知,可以发现实施例1制备的SGr/LFO隔膜的补锂效果优异,在高倍率2.5 C下,仍能实现80 mAh g

改性铜箔的表征:

采用扫描电子显微镜观察得到应用例1-2制备的改性铜箔的截面与表面SEM图如图8所示,其中,图8中a为表面SEM图,图8中b为截面SEM图。由图8可以看到,在通过超声喷涂在铜箔表面形成修饰层后,薄层石墨片均匀分布且与铜箔紧密贴合,得到的修饰层的厚度为2 μm,最终制得厚度为14 μm的二维薄层石墨片修饰的改性铜箔。

为评估薄层石墨片的改性对于均匀锂沉积剥离行为的作用,在1 mA cm

综上所述,本发明实施例1制备的SGr/LFO隔膜的抗拉强度由77 MPa提升至了134Mpa,锂离子迁移数(t

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

- 一种锂离子电池所用补锂多孔一氧化硅负极材料及其制备方法

- 锂离子电池多孔碳包覆钛酸锂负极材料的制备方法、制备的负极材料及以其为负极的电池

- 基于负极预补锂的锂离子电池制备方法

- 改性无锂负极、其制备方法和含有其的锂离子电池

- 一种锂离子电池负极材料钛酸锂/氮掺杂石墨烯的制备方法及其应用

- 一种无负极锂电池补锂负极片及其制备方法、无负极锂离子电池

- 锂离子电池负极片补锂的方法、补锂负极片及锂离子电池