一种面板螺丝自动旋钮工装

文献发布时间:2023-06-19 09:30:39

技术领域

本发明涉及门配锁体技术领域,更具体的说是涉及一种面板螺丝自动旋钮工装。

背景技术

目前锁体面板与安装支架装配组合时完全靠人工一个一个的螺丝打入锁体面板内,有时还有打滑打错位的现象,操作非常危险而且效率也很低的现状。

发明内容

本发明的目的在于提供一种面板螺丝自动旋钮工装,以期解决背景技术中存在的技术问题。

为了实现上述目的,本发明采用以下技术方案:

一种面板螺丝自动旋钮工装,包括下模底座,还包括:第一定位支撑装置,所述第一定位支撑装置用于支撑并固定安装支架,且设置在两相对设置的下模底座上;第二定位支撑装置,所述第二定位支撑装置用于支撑并固定锁体面板;螺丝旋钮装置,所述螺丝旋钮装置用于将安装支架和锁体面板通过螺丝固定;第一动力装置,所述第一动力装置用于带动所述螺丝旋钮装置在竖直方向做往复运动;第二动力装置,所述第二动力装置用于带动所述螺丝旋钮装置在水平方向做往复运动。

进一步的,所述面板螺丝自动旋钮工装还包括供料装置,所述供料装置用于将螺丝传送到螺丝旋钮装置。

进一步的,所述第一定位支撑装置包括:下气缸安装板、下气缸、推块支撑板,下推块和下模座,所述下气缸安装板固定在两相对设置的下模底座之间,所述下气缸固定在下气缸安装板上,推块支撑板设置在下气缸的伸缩端,下模座固定在推块支撑板上方的两相对设置的下模底座之间,下推块的底部滑动贯穿下模座设置在推块支撑板上,下推块的顶部用于固定支撑安装支架。

进一步的,所述第二定位支撑装置包括下模板和定位销,所述下模板固定在下模座上,所述定位销内置在所述下模板上延伸出所述下模板。

进一步的,所述螺丝旋钮装置包括:旋转轴固定板背板、旋转轴固定板、若干个旋钮主轴、上支撑板、螺丝定位旋钮组件、主动齿轮,所述固定板背板连接在第一动力装置上,旋转轴固定板固定在旋转轴固定板背板上,旋转轴固定板上开设有固定孔,所述上支撑板滑动连接在下模底座的顶部,旋钮主轴的顶部设置在固定孔内,旋钮主轴的底部贯穿上支撑板与螺丝定位旋钮组件连接,每个旋钮主轴上均固定套设有从动齿轮,所述从动齿轮位于支撑板上侧,且多个从动齿轮相互啮合,用于带动所述主动齿轮旋转的旋钮动力装置固定在上支撑板上,所述主动齿轮与位于端部的从动齿轮啮合。

进一步的,所述螺丝定位旋钮组件包括:螺丝定位弹性夹、十字螺丝刀、十字螺丝刀快换接头,所述十字螺丝刀快换接头的一端固定连接在旋钮主轴的底部,螺丝定位弹性夹固定在上支撑板的下部,所述螺丝定位弹性夹内沿轴向设有导料腔,所述十字螺丝刀快换接头滑动设置在导料腔内,在所述十字螺丝刀底部的导料腔的侧壁上开设有螺丝进口,所述十字螺丝刀固定在十字螺丝刀快换接头上,且用于将从螺丝进口进入的螺丝从导料腔的底部出口旋出。

进一步的,所述旋钮动力装置包括:主动电机、主动皮带轮、传动皮带、从动皮带轮、从动主轴,所述主动电机固设在在上支撑板上,主动电机的输出端通过传动皮带与从动皮带轮连接,所述从动主轴通过贯穿且轴连接在上支撑板上,所述从动皮带轮固定套设在从动主轴的底部,所述主动齿轮固定套设在从动主轴的顶部。

进一步的,所述第二动力装置包括:后气缸和后气缸安装板,所述后气缸安装板固定在下模底座上,所述后气缸固定在后气缸安装板上,且后气缸的伸缩端与上支撑板固定连接。

进一步的,所述第一动力装置包括:上气缸、上气缸安装板、上气缸支撑板、上支撑块、导向柱和导向柱安装板,至少两个所述上气缸支撑板分别设置在两侧的上支撑板上,上气缸安装板安装在两上气缸支撑板上,上气缸固定在上气缸安装板上,且上气缸的伸缩端与转轴固定板背板连接;上支撑块设置在上支撑板上,导向柱安装板上开设有导向孔,导向柱安装板设置在上支撑块上,导向柱的底端固定在上支撑块上,所述转轴固定板背板和旋转轴固定板上在与所述导向柱相对的位置上均开设有相对设置的过孔,导向柱的顶端依次贯穿导向孔和所述过孔内。

进一步的,所述供料装置包括振动盘、导流槽、气缸输送机、传输管、所述传输管的一端与所述螺丝进口连通,传输管的另一端与气缸输送机连通,导流槽的两端分别与所述气缸输送机和振动盘的出料口连通。

本发明与现有技术相比具有的有益效果是:

1、提高质量的目标值,产品坏损率小。2、提高产量的目标值,约1500件\每小时的产量,在原基础上提升5倍的生产效率。减少人工比例值,减少人工80%以上。

附图说明

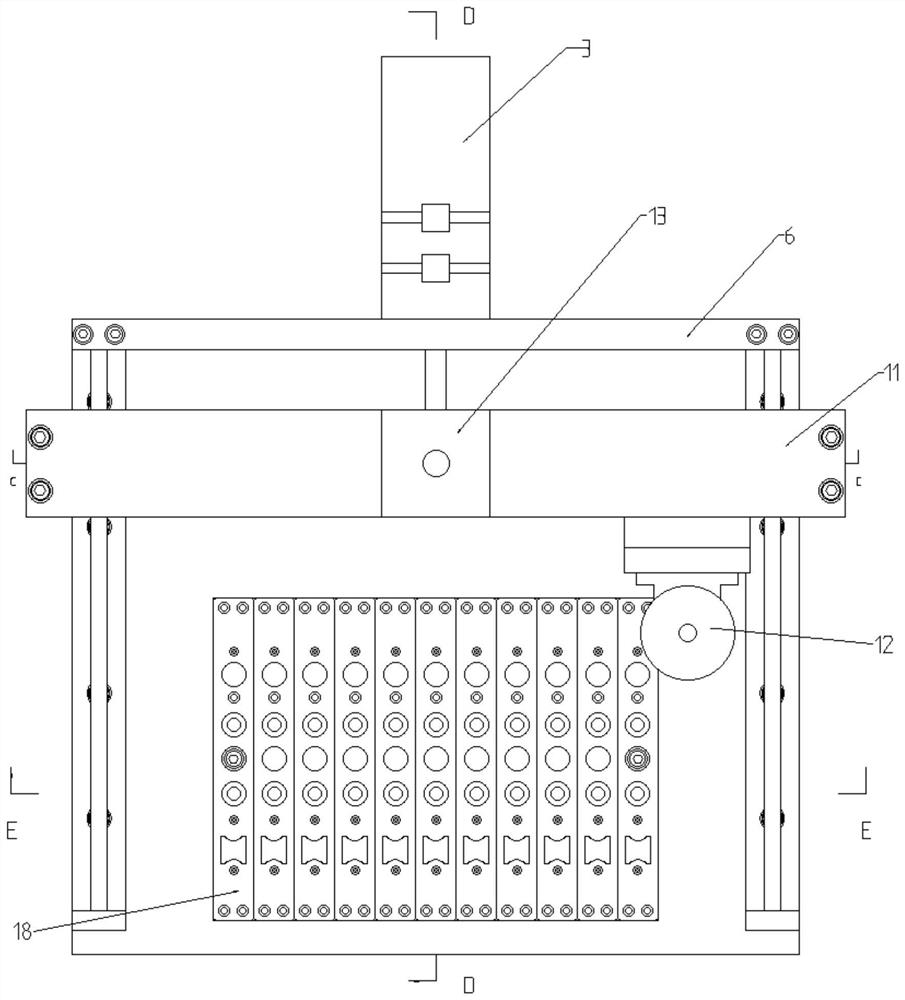

图1是本发明的一种面板螺丝自动旋钮工装去掉供料装置的俯视图。

图2是图1的C-C结构剖视图;

图3是图1的E-E结构剖视图;

图4是图1的D-D结构剖视图(带供料装置);

图中标记:1-主动皮带轮,2-传动皮带,3-后气缸,4-上支撑板,5-导向柱安装板,6-后气缸安装板,7-导向柱,8-旋转轴固定板,9-旋转轴固定板背板,10-上气缸支撑板,11-上气缸安装板,12-主动电机,13-上气缸,14-旋钮主轴,15-从动齿轮,17-螺丝定位弹性夹,18-锁体面板,19-定位销,20-下模座,21-下推块,23-推块支撑板,24-下气缸安装板,25-下模底座,26-下气缸,27-十字螺丝刀快换接头,28-十字螺丝刀,29-螺丝,31-从动皮带轮,33-从动主轴,34-主动齿轮,36-安装支架,43-下模板,44-传输管,45-气缸输送机,46-导流槽,47-振动盘。

具体实施方式

下面结合实施例对本发明作进一步的描述,所描述的实施例仅仅是本发明一部分实施例,并不是全部的实施例。基于本发明中的实施例,本领域的普通技术人员在没有做出创造性劳动前提下所获得的其他所用实施例,都属于本发明的保护范围。

实施例1:

如图1所示,一种面板螺丝自动旋钮工装,包括下模底座25,还包括:第一定位支撑装置,所述第一定位支撑装置用于支撑并固定安装支架36,且设置在两相对设置的下模底座25上;第二定位支撑装置,所述第二定位支撑装置用于支撑并固定锁体面板18;螺丝旋钮装置,所述螺丝旋钮装置用于将安装支架36和锁体面板18通过螺丝29固定;第一动力装置,所述第一动力装置用于带动所述螺丝旋钮装置在竖直方向做往复运动;第二动力装置,所述第二动力装置用于带动所述螺丝旋钮装置在水平方向做往复运动。

通过应用本发明提供的面板螺丝自动旋钮工装,能通过第一动力装置和第二动力装置带动螺丝旋钮装置在X轴和Y轴方向做位移,通过螺丝旋钮装置实现自动锁螺丝29,将安装支架36安装在锁体面板18上,用来代替人工锁螺丝29的操作。

如图2和3所示,在本实施例中,所述第一定位支撑装置包括:下气缸安装板、下气缸26、推块支撑板23,下推块21和下模座20,所述下气缸安装板固定在两相对设置的下模底座25之间,所述下气缸26固定在下气缸安装板上,推块支撑板23设置在下气缸26的伸缩端,下模座20固定在推块支撑板23上方的两相对设置的下模底座25之间,下推块21的底部滑动贯穿下模座20设置在推块支撑板23上,下推块21的顶部用于固定支撑安装支架36。

所述第二定位支撑装置包括下模板43和定位销19,所述下模板43固定在下模座20上,所述定位销19内置在所述下模板43上延伸出所述下模板43。

第一支撑装置第一定位支撑装置用来支撑安装支架36,通过下推块21来支撑并固定安装支架36,通过延伸出所述下模板43的定位销19来固定锁体面板18,而锁体面板18整体是放置在下模板43上,起到打螺丝29时的支撑作用。当锁体面板18和安装支架36的螺丝29锁紧后,通过下气缸26向上运动,带动下推块21向上运动,顶出已经锁紧螺丝29的锁体面板18和安装支架36。

在本实施例中,所述螺丝旋钮装置包括:旋转轴固定板背板9、旋转轴固定板8、若干个旋钮主轴14、上支撑板4、螺丝定位旋钮组件、主动齿轮34,所述固定板背板连接在第一动力装置上,旋转轴固定板8固定在旋转轴固定板背板9上,旋转轴固定板8上开设有固定孔,所述上支撑板4滑动连接在下模底座25的顶部,旋钮主轴14的顶部设置在固定孔内,旋钮主轴14的底部贯穿上支撑板4与螺丝定位旋钮组件连接,每个旋钮主轴14上均固定套设有从动齿轮15,所述从动齿轮15位于支撑板上侧,且多个从动齿轮15相互啮合,用于带动所述主动齿轮34旋转的旋钮动力装置固定在上支撑板4上,所述主动齿轮34与位于端部的从动齿轮15啮合。

如图4所示,旋转主轴的数量根据同时需要锁紧锁体面板18的数量来设置,一个旋转主轴对应一个锁体面板18,每个旋转主轴下均连接有用于自动打螺丝29的螺丝定位旋钮组件,而每个旋转主轴上套设的从动齿轮15大小相同,同时主动齿轮34与从动齿轮15的传动比为1:1,这样,通过旋钮动力装置将动力输出给主动齿轮34,然后主动齿轮34在把动力依次传递给从动齿轮15,实现多个锁体面板18和安装支架36的螺丝29同步锁紧。

其中,所述螺丝定位旋钮组件包括:螺丝定位弹性夹17、十字螺丝刀28、十字螺丝刀快换接头27,所述十字螺丝刀快换接头27的一端固定连接在旋钮主轴14的底部,螺丝定位弹性夹17固定在上支撑板4的下部,所述螺丝定位弹性夹17内沿轴向设有导料腔,所述十字螺丝刀快换接头27滑动设置在导料腔内,在所述十字螺丝刀28底部的导料腔的侧壁上开设有螺丝29进口,所述十字螺丝刀28固定在十字螺丝刀快换接头27上,且用于将从螺丝29进口进入的螺丝29从导料腔的底部出口旋出。

当螺丝29从螺丝29进口被供料装置输送到导料腔后,由于导向腔内的空间有限加上螺丝29的输送形态,使得输送进导料腔的螺丝29为朝下设置,而螺丝29的顶端刚好被设置在导料腔内的十字螺丝刀28抵住,当十字螺丝刀28在十字螺丝刀快换接头27的作用下实现旋转,完成螺丝29的锁紧。而十字螺丝刀快换接头27的旋转动力来自旋转主轴。

在本实施例中,所述旋钮动力装置包括:主动电机12、主动皮带轮1、传动皮带2、从动皮带轮31、从动主轴33,所述主动电机12固设在在上支撑板4上,主动电机12的输出端通过传动皮带2与从动皮带轮31连接,所述从动主轴33通过贯穿且轴连接在上支撑板4上,所述从动皮带轮31固定套设在从动主轴33的底部,所述主动齿轮34固定套设在从动主轴33的顶部。主动电机12通过传动皮带2将动力输出给主动皮带轮1。进而带动从动主轴33旋转,进而将动力输出给主动齿轮34。

在本实施例中,所述第一动力装置包括:上气缸13、上气缸安装板11、上气缸支撑板10、上支撑块、导向柱7和导向柱7安装板5,至少两个所述上气缸支撑板10分别设置在两侧的上支撑板4上,上气缸安装板11安装在两上气缸支撑板10上,上气缸13固定在上气缸安装板11上,且上气缸13的伸缩端与转轴固定板背板连接;上支撑块设置在上支撑板4上,导向柱7安装板5上开设有导向孔,导向柱7安装板5设置在上支撑块上,导向柱7的底端固定在上支撑块上,所述转轴固定板背板和旋转轴固定板8上在与所述导向柱7相对的位置上均开设有相对设置的过孔,导向柱7的顶端依次贯穿导向孔和所述过孔内。

在本实施例中,所述第二动力装置包括:后气缸3和后气缸安装板6,所述后气缸安装板6固定在下模底座25上,所述后气缸3固定在后气缸安装板6上,且后气缸3的伸缩端与上支撑板4固定连接。

第一动力装置和第二动力装置主要是为了实现带动螺丝旋钮装置按照预定的轨迹进行运动,实现多个位置的螺丝29锁定。

在本实施例中,所述面板螺丝自动旋钮工装还包括供料装置,所述供料装置用于将螺丝29传送到螺丝旋钮装置。所述供料装置包括振动盘47、导流槽46、气缸输送机45、传输管44、所述传输管44的一端与所述螺丝29进口连通,传输管44的另一端与气缸输送机45连通,导流槽46的两端分别与所述气缸输送机45和振动盘47的出料口连通。

结合附图所示的实施例对本发明作以下详细描述

①作业前,经人工手动将螺丝29装入螺丝选型振动盘47内,再将安装支架36放入下推块21的定位槽内,再将锁体面板18放在下模板43上导入定位销19导正位置;

②通过振动盘47振动选型后,螺丝29自动进入导流槽46内有序的进入气缸输送机45,气缸输送机45将螺丝29通过螺丝传输管44输送到螺丝定位弹性夹17的导料腔内;

③螺丝29进入螺丝定位弹性夹17内后,后气缸3将上活动总成向前推动140mm,进入第一工位待命状态;

④此时,上气缸13开始向下推动旋钮主轴14,旋钮主轴14在下行20mm时,主动电机12开始旋转,同时通过十字螺丝刀快换接头27带动十字螺丝刀28导入螺丝29进入十字槽内,再一边旋钮一边向下推动到螺丝29旋钮极限,通过3秒钟的旋钮后旋钮结束,上气缸13将回到待命状态,准备下一步工作;

⑤此时,后气缸3再次推动上活动总成向前推动125mm,进入第二工作待命位置,此时,上气缸13重复上述在步骤④的工作,操作完毕后,上气缸13将回到待命状态,准备下一步工作;

⑥工作完毕后,上气缸13将回到待命状态,后气缸3也回到初始状态准备下一步工作,下气缸26向上推动下推块21顶出旋钮好的产品总成;产品旋钮完毕后,人工将旋钮好的产品流转到下一道工序后,再进行下一批产品的旋钮工作,与上相同操作一直延续,设备工作单次循环时间为8秒,零件装卸时间为40秒。

综上,经上设备进行旋钮,操作简单易学,安全,效率提升10倍,质量也可明显提升,较大的减轻人工劳动力,实现半自动化的科技领域的优势。

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

- 一种面板螺丝自动旋钮工装

- 一种汽车空调面板旋钮扭矩测试夹紧工装