一种内燃机缸套及其加工方法

文献发布时间:2023-06-19 09:35:27

技术领域

本发明涉及一种内燃机的配件及其加工方法,特别涉及一种内燃机缸套及其加工方法,属于内燃机制造技术领域。

背景技术

随着现代内燃机高强度、低排放、轻量化程度日益提高,整机尤其是燃烧室部件的润滑摩擦和冷却散热面临巨大挑战。其中,内燃机缸套润滑摩擦和传热冷却问题由于其重要性和复杂性,一直是发动机节能和热管理研究中的基础核心问题。其重要性在于缸套润滑和传热的优劣直接影响着整机热量分配与能量利用,是整机节能的要素;同时作为燃烧热氛围的边界,又是整机燃烧与排放调控的关键。其复杂性在于有别于一般通用机械的传热冷却问题,其热场分布还需要兼顾缸套-活塞环摩擦副的减摩与控油需求,特别是上止点附近区域,需要更高效传热以降低缸套活塞组件热负荷,同时提高润滑介质的粘度以改善摩擦性能,减小缸套磨损;而在保温润滑区域S2,则需降低润滑介质粘度以减小摩擦功耗。因此,对缸套进行功能分区,提升缸套外壁局部区域传热效率、耦合缸套内壁的润滑性能调控具有重要意义。

多尺度表面结构润湿调控下的沸腾相变传热是进一步提升高热流密度有限空间内传热性能极具潜力的方法之一。已有研究尝试了机械加工、离子蚀刻、喷丸和化学腐蚀等制备方法,设计了一些多尺度表面强化结构,以追求理想的强化传热效果。但有些跨尺度表面结构设计不合理或其对应的润湿性调控得不宜,反而会使得核态沸腾转变为过渡沸腾、甚至膜沸腾,以致缸套面临冷却失效,甚至热损毁的潜在风险,是制约其在内燃机缸套水侧表面上应用的瓶颈问题。

利用表面加工技术在缸套内壁加工微观形貌是提升其润滑性能的主要手段。传统方法的是利用机械珩磨技术在缸套内壁加工出交叉网纹,也有用喷丸方法在缸套内壁加工出大而浅的半球形的凹坑,通过高能激光在缸套内壁加工微沟槽和凹坑的激光织构技术也得到了行业的广泛关注。然而,由于缸套润滑摩擦和传热冷却的复杂性,有些表面结构并没有考虑缸套内壁织构尺寸和分布区域过大导致机油消耗增多问题,进而导致发动机排放恶化,也没有结合缸套传热冷却对润滑介质粘度进行协同调控以降低上止点附近的磨损,减小行程中部的摩擦功耗。节能与减排是当今时代发展主题,对于协同改善内燃机润滑摩擦和传热冷却这样一个难题,现有的研究技术中还不能很好的实现二者的匹配和调控。

发明内容

发明目的:针对现有技术中存在不足,本发明提供一种能够协同调控发动机润滑摩擦和传热冷却性能的内燃机缸套及其加工方法,以降低缸套上止点附近热负荷,提高润滑介质粘度以提升油膜承载能力,减小缸套活塞环组低速重载的磨损,同时弱化缸套行程中部的散热,降低润滑介质粘度以减小摩擦阻力,减小缸套活塞环组高速运动的摩擦功耗,进而达到减摩和降耗的综合优化效果。

技术方案:一种内燃机缸套,包括缸套本体,所述缸套本体自上而下分别依次设有散热区域和保温润滑区域,所述散热区域的缸套本体内壁和外壁分别均布有第一内壁凹坑和外壁凹坑,所述保温润滑区域的缸套本体内壁均布有第二内壁凹坑。本发明根据缸套轴向不同位置的润滑减摩和传热冷却的功能性差异需求划分成散热区域和保温润滑区域,将小而深微的第一内壁凹坑结构、大而浅微第二内壁凹坑结构、外壁凹坑和亲/疏水涂层复合结构以及隔热涂层结构分别布设于缸套内外壁面,能够降低缸套散热区域附近热负荷,提高润滑介质粘度以提升油膜承载能力,减小缸套活塞环组的磨损,同时弱化保温润滑区域的散热,降低润滑介质粘度以减小摩擦阻力,减小缸套活塞环组摩擦功耗,协同调控内燃机的润滑摩擦和传热冷却性能,达到减摩和降耗的综合优化效果。

优选项,为了提高缸套本体散热区域的散热效果,所述第一内壁凹坑与缸套本体内壁相交的轮廓投影在直径为50-100μm的圆形范围内,所述第一内壁凹坑的底部至缸套本体内壁的深度为10-20μm,相邻的第一内壁凹坑之间的中心间距为100-200μm。通过在缸套本体内壁设置第一内壁凹坑通过增加缸套本体与高温的润滑油液的接触面积,有利于热量的传导。

优选项,为了进一步提高缸套本体散热区域的散热效果,所述外壁凹坑与缸套本体外壁相交的轮廓投影在直径为50-150μm的圆形范围内,所述外壁凹坑的底部至缸套本体外壁的深度为10-20μm,相邻的外壁凹坑之间的中心间距为100-500μm。通过在通过在缸套本体外壁设置外壁凹坑通过增加缸套本体与冷却液的接触面积,能够有效地提高散热效果。

优选项,为了进一步提高缸套本体散热区域的散热效果,所述缸套本体散热区域的外壁面设有亲水涂层,所述外壁凹坑表面设有疏水涂层。利用亲水表面临界热流密度高和疏水表面易成核,以及微凹坑结构在促进小汽泡生成方面的特点,协同强化沸腾传热,提升缸套区域内传热能力,降低缸套上止点区域热负荷,并使得缸套内壁的润滑油温度降低而粘度增大,增强油膜承载能力,从而减小上止点区域缸套活塞环组微凸体接触和磨损,有效延长内燃机缸套活塞环组的使用寿命。

优选项,为了保证亲水效果并且节省成本,所述亲水涂层厚度为5-10μm。

优选项,为了保证疏水效果并且节省成本,所述疏水涂层厚度为5-10μm。

优选项,为了提高润滑效果,所述第二内壁凹坑与缸套本体内壁相交的轮廓投影在直径为200-300μm的圆形范围内,所述第二内壁凹坑的底部至缸套本体内壁的深度为2-5μm,相邻的第二内壁凹坑之间的中心间距为400-600μm。保温润滑区域内壁面均匀布置大而浅微第二内壁凹坑结构,充分发挥第二内壁凹坑对流体动压效应的强化作用,提高润滑油膜承载能力,改善高速滑动区域的润滑条件。

优选项,为了弱化缸套保温润滑区域的传热效果,所述缸套本体保温润滑区域的外壁面设有隔热涂层。缸套本体保温润滑区域的外壁面布置隔热涂层结构可以弱化缸套保温润滑区域的传热效果,并使得缸套内壁的润滑油温度升高而粘度降低,减小高速运动下的润滑油膜阻力,降低缸套活塞环组的摩擦力,从而降低摩擦功耗,提高内燃机的机械效率。

优选项,为了保证隔热效果同时节省成本,所述隔热涂层厚度为50-500μm。

一种内燃机缸套的加工方法,包括以下步骤:

步骤一、标定散热区域和保温润滑区域;

步骤二、缸套本体散热区域的外壁面加工;

步骤三、缸套本体散热区域的内壁面加工;

步骤四、缸套本体保温润滑区域的外壁面加工;

步骤五、缸套本体保温润滑区域的内壁面加工。

所述步骤一中标定散热区域和保温润滑区域的方法为:通过实验测得内燃机正常运行时缸套本体内壁面的温度,根据缸套本体内所用润滑油的临界温度值划分缸套本体的散热区域和保温润滑区域;所述内燃机正常运行时缸套本体内壁面测得的温度值从缸套本体的凸缘向下温度呈递减,以所用润滑油最高临界温度值为界,内壁面的温度值高于所述最高临界温度值的区域为散热区域;以所用润滑油推荐使用温度值为界,内壁面的温度值在所述最高临界温度值与推荐使用温度值之间的区域为保温润滑区域。

所述步骤二中缸套本体散热区域的外壁面加工方法为:

步骤1、预处理,采用化学刻蚀在所述缸套本体的散热区域的外壁面构筑微纳表面;

步骤2、表面改性,采用化学接枝法在散热区域的外壁面制备亲水涂层;

步骤3、表面织构,采用激光刻蚀技术在散热区域的外壁面加工外壁凹坑;

步骤4、复合处理,采用化学接枝法在所述外壁凹坑内表面复合疏水涂层。

所述步骤1中缸套外壁面化学刻蚀具体工艺为:将双氧水-盐酸或硝酸混合后于常温下涂覆于散热区域的外壁面,然后用去离子水冲洗并氮气吹干。所述双氧水-盐酸或硝酸体积比为10:1;所述反应时间为5分钟。

所述步骤2中缸套外壁面制备亲水涂层的具体工艺为:将散热区域的外壁面浸入含有KH-550γ-氨丙基三乙氧基硅烷的乙醇溶液中接枝改性,后用酒精清洗并氮气吹干;所述溶液中KH-550质量分数为5wt.%;所述改性时间大于1小时。

所述步骤3中激光聚焦光束从所述缸套本体外壁面凸台下端向下加工,以相等周向间距加工完成一行外壁凹坑后,激光沿缸套轴向下移继续以等周向间距加工一行外壁凹坑,直至加工完成整个散热区域的外壁面;所述激光单脉冲能量为0.1-0.2mJ。

所述步骤4中外壁凹坑内表面复合疏水纳米涂层的具体工艺为:将散热区域的外壁面浸入含有FAS-17氟硅烷的乙醇溶液中接枝改性,后用酒精清洗并氮气吹干。所述溶液中FAS-17质量分数为3wt.%;所述改性时间大于1小时。

所述步骤三中散热区域的内壁面加工具体方法为:采用激光聚焦光束在所述散热区域的内壁面凸台从上向下加工,以相等周向间距加工完成一行第一内壁凹坑后,激光沿缸套轴向下移继续以等周向间距加工一行第一内壁凹坑,直至加工完成整个散热区域的内壁面。所述激光单脉冲能量为0.5-1mJ。

所述步骤四中保温润滑区域的外壁面加工具体方法为:将缸套本体外壁面的非保温润滑区域用保护膜覆盖,采用热喷涂技术在保温润滑区域的外壁面从上向下涂覆隔热涂层,直至加工完成整个保温润滑区域的外壁面;所述隔热涂层可以为氧化锆或其他隔热涂层。

所述步骤五中保温润滑区域的内壁面加工具体方法为:采用激光聚焦光束在所述保温润滑区域的内壁面从上向下加工,以相等周向间距加工完成一行所述第二内壁凹坑后,激光沿缸套轴向下移继续以等周向间距加工一行第二内壁凹坑,直至加工完成整个保温润滑区域的内壁面;所述激光单脉冲能量为1-2mJ。

有益效果:本发明散热区域内壁面布置小而深微的第一内壁凹坑结构能在散热区域的贫油区域储存较多的润滑油有效缓解高速重载工况下的边界润滑,同时外壁面布置外壁凹坑和亲/疏水涂层复合结构能增大缸套壁面实际换热面积,并充分利用亲水表面临界热流密度高和疏水表面易成核,以及外壁凹坑结构在促进小汽泡生成方面的特点,协同强化沸腾传热,提升缸套区域内传热能力,降低缸套散热区域热负荷,并使得缸套内壁的润滑油温度降低而粘度增大,增强油膜承载能力,从而减小散热区域缸套活塞环组微凸体接触和磨损,有效延长内燃机缸套活塞环组的使用寿命。

保温润滑区域内壁面均匀布置大而浅微第二内壁凹坑结构,充分发挥第二内壁凹坑对流体动压效应的强化作用,提高润滑油膜承载能力,改善高速滑动区域的润滑条件,同时外壁面布置隔热涂层结构可以弱化缸套保温润滑区域的传热效果,并使得缸套内壁的润滑油温度升高而粘度降低,减小高速运动下的润滑油膜阻力,降低缸套活塞环组的摩擦力,从而降低摩擦功耗,提高内燃机的机械效率。

本发明根据缸套轴向不同位置的润滑减摩和传热冷却的功能性差异需求划分成散热区域和保温润滑区域,将小而深微的第一内壁凹坑结构、大而浅微第二内壁凹坑结构、外壁凹坑和亲/疏水涂层复合结构以及隔热涂层结构分别布设于缸套内外壁面,能够降低缸套散热区域附近热负荷,提高润滑介质粘度以提升油膜承载能力,减小缸套活塞环组的磨损,同时弱化保温润滑区域的散热,降低润滑介质粘度以减小摩擦阻力,减小缸套活塞环组摩擦功耗,协同调控内燃机的润滑摩擦和传热冷却性能,达到减摩和降耗的综合优化效果。

附图说明

图1为本发明内燃机缸套的结构示意图;

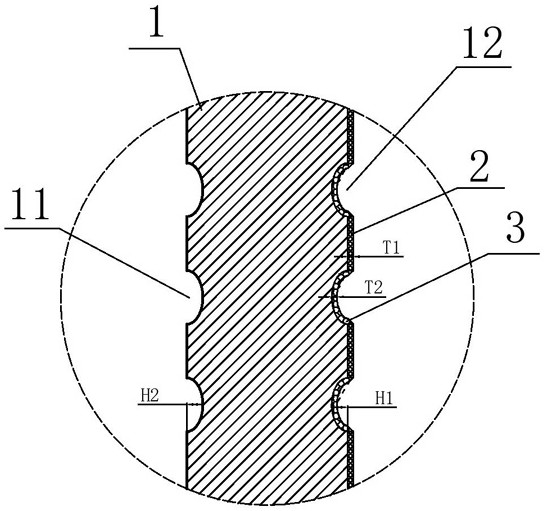

图2为本发明内燃机缸套的剖视示意图;

图3为本发明图I展开的局部放大示意图;

图4为本发明图II展开的局部放大示意图;

图5为本发明图III展开的局部放大示意图;

图6为本发明图IV展开的局部放大示意图;

图7为本发明图V展开的局部放大示意图;

图8为本发明图VI展开的局部放大示意图。

具体实施方式

下面结合附图以及具体实施例对本发明作进一步的说明,但本发明的保护范围并不限于此。

本发明根据缸套本体壁面的温度分布特性和缸套活塞环润滑摩擦特点,以及缸套本体轴向不同位置的润滑减摩和传热冷却的功能性差异需求划从上至下划分成为散热区域S

如图1所示,为本发明实施例中内燃机缸套的示意图。所述内燃机缸套包括一个缸套本体1,缸套本体1划分为散热区域S

如图2所示,为本发明实施例中内燃机缸套的剖视示意图。所述散热区域S

如图3所示,为散热区域S

如图3所示,为散热区域S

如图5所示,为保温润滑区域S

如图6所示,为散热区域S

如图7所示,为保温润滑区域S

如图8所示,为保温润滑区域S

一种内燃机缸套的加工方法的具体实施步骤如下:

步骤一、标定散热区域S

通过实验测得内燃机正常运行时缸套本体1内壁面的温度从缸套本体1的凸缘向下递减,以所用润滑油最高临界温度值为界,内壁面的温度值高于所述最高临界温度值的区域为散热区域S

步骤二、缸套本体1散热区域S

首先将双氧水-盐酸或硝酸混合后于常温下涂覆于散热区域S

其次,将散热区域S

再次,采用激光聚焦光束从所述缸套本体1外壁面凸台下端向下加工,以相等周向间距加工完成一行外壁凹坑后,激光沿缸套轴向下移继续以等周向间距加工一行外壁凹坑12,直至在整个散热区域S

最后,将散热区域S

步骤三、缸套本体1散热区域S

采用激光聚焦光束在所述散热区域S

步骤四、缸套本体1保温润滑区域S

将缸套本体1外壁面非保温润滑区域用保护膜覆盖,采用热喷涂技术在保温润滑区域S

步骤五、缸套本体1保温润滑区域S

采用激光聚焦光束在所述保温润滑区域S

为达到良好的传热冷却和润滑摩擦效果,在内燃机缸套的示意性实施方式中,散热区域S

采用本发明的内燃机缸套,根据缸套轴向不同位置的润滑减摩和传热冷却的功能性差异需求划分散热区域S

所述实施例为本发明的优选的实施方式,但本发明并不限于上述实施方式,在不背离本发明的实质内容的情况下,本领域技术人员能够做出的任何显而易见的改进、替换或变型均属于本发明的保护范围。

- 一种内燃机缸套及其加工方法

- 一种内燃机缸体镶干式激光缸套的生产加工方法