一种竖向真空电子束管

文献发布时间:2023-06-19 09:35:27

技术领域

本发明涉及到电子加速领域,具体为一种竖向真空电子束管。

背景技术

电子束照射技术在材料改性、涂层制备及无菌快速消毒等领域得到了广泛应用,其中电子束管是实现电子束外射的重要电子器件,因此电子束管结构将会影响到电子束的运用范围。

目前市场上,在小空间内运用电子束十分的稀少,这是因为目前的电子束管的结构几乎标准化,对于能够适应小空间的电子束管十分的缺少,但是在生活中,对于小型化的、结构多样化的电子束管具有一定的需求,所以,对于小型化、轻量化的电子束管结构的设计迫在眉睫,需要多种结构的电子束管以适应消费者的需求。

发明内容

针对现有技术中存在不足,本发明提出了一种新的技术方案,通过本技术方案来满足市场对电子束管多样性的需求。

本发明提出的技术方案如下:

一种竖向真空电子束管,包括

外壳,具有空腔结构;所述外壳的一端设有端盖,另一端设置有密封法兰;所述外壳的外壁上设有窗口部和向外延伸的高压接入部,所述窗口部与所述高压接入部正对应,所述高压接入部上设有密封盖;

场发射装置,位于所述外壳的空腔内;所述场发射装置包括聚焦头、芯柱封接筒、阴极罩和设置在所述阴极罩内的金属丝,所述聚焦头与所述密封盖通过一中空的陶瓷连接头固定连接,所述芯柱封接筒、聚焦头位于所述阴极罩外部且所述聚焦头套设在所述芯柱封接筒上;所述芯柱封接筒与所述金属丝导通连接;

电子射出窗组件,焊接在所述窗口部上并与所述金属丝相对应,所述电子射出窗组件内设置有覆盖所述窗口部并能透射电子用的钛箔;

所述钛箔、端盖、密封法兰和密封盖使得所述外壳的空腔形成密闭的真空空腔。

进一步的,所述密封盖呈圆盘状,所述密封盖面向所述凹腔的一面为中间低四周高的凹陷结构;所述密封盖的中心处设有通孔,所述陶瓷连接头穿设所述通孔并与所述密封盖密封固定。

进一步的,所述陶瓷连接头的外形呈锥形结构且外表面设置为波纹状,所述陶瓷连接头与所述聚焦头套接的一端截面直径小于所述陶瓷连接头另一端的截面直径。

进一步的,所述陶瓷连接头具有贯孔,所述贯孔使得所述陶瓷连接头为中空结构,所述贯孔设置为与所述陶瓷连接头外形相同的锥形结构,所述贯孔靠近所述聚焦头一端的孔径小于所述贯孔靠近密封盖一端的孔径。

进一步的,所述阴极罩内设置有长条形的灯丝座,所述金属丝固定在所述灯丝座上;所述灯丝座通过固定块与所述阴极罩固定,所述芯柱封接筒固定在所述固定块的另一端并与所述金属丝导通连接。

进一步的,所述灯丝座上设有多个盲孔,多个所述盲孔沿着所述灯丝座的长度方向等距阵列分布,每个所述盲孔内均设置有沿其轴向方向延伸的瓷柱,每个所述瓷柱与所述金属丝固定连接以支撑所述金属丝。

进一步的,所述金属丝为钨丝。

进一步的,所述聚焦头套设在所述芯柱封接筒上,所述聚焦头面向所述阴极罩的一端设有端板,所述端板与所述固定块固定连接;所述聚焦头面向所述陶瓷连接头的一端设置成喇叭状,所述陶瓷连接头至少部分的插接在所述聚焦头内。

采用本技术方案所达到的有益效果为:

通过将电子束管设计成竖向结构,以满足目前市场上在竖向小空间内对电子束管的需要,满足市场需求的多样化,同时对竖向真空电子束管的内部结构进行设计,来保证电子束的稳定成型和稳定高效的射出。

附图说明

图1为横向真空电子束管的立体结构图。

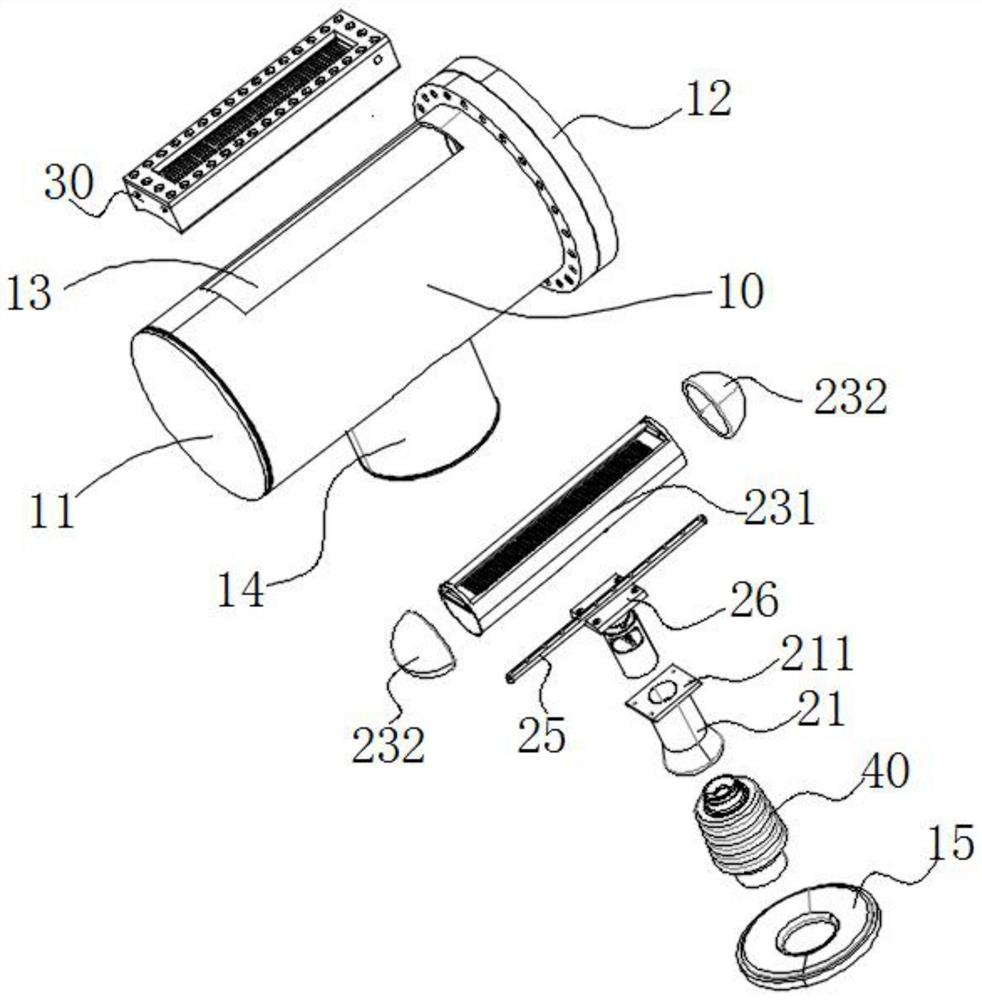

图2为横向真空电子束管的爆炸结构图。

图3为电子射出窗组件的爆炸结构图。

图4为陶瓷连接头的平面结构图。

图5为图4中A-A的剖面结构图,展示陶瓷连接头的内部结构。

图6为密封法兰的平面结构图。

图7为图6中B-B的剖面结构图,展示密封法兰的结构。

图8为场发射装置的爆炸结构图。

图9为图8中C处的局部放大图,展示金属丝与灯丝座的连接结构。

图10为竖向真空电子束管的立体结构图。

图11为竖向真空电子束管的爆炸结构图。

图12为竖向真空电子束管的平面结构图。

图13为图12中D-D的剖面结构图,展示竖向真空电子束管的内部结构。

图14为开放式电子束管的立体结构图。

其中:10外壳、11端盖、12密封法兰、13窗口部、14高压接入部、15密封盖、16真空抽取部、20场发射装置、21聚焦头、22芯柱封接筒、23阴极罩、24金属丝、25灯丝座、26固定块、30电子射出窗组件、31钛箔、32压板、33栅板、34密封圈、35焊接块、40陶瓷连接头、41贯孔、100空腔、211端板、231罩壳本体、232屏蔽罩、233切口、234栅格网、251盲孔、252瓷柱、331散热网。

具体实施方式

以下结合附图对本发明的原理和特征进行描述,所举实例只用于解释本发明,并非用于限定本发明的范围。

本实施例提出了一种电子束管结构,通过对电子束管结构的设计,满足市场上对电子束管结构多样化的需求,来增强企业的竞争力。

本方案中,参见图1-图2,提出的电子束管包括外壳10,该外壳10为筒状结构,在外壳10的一端设置端盖11,另一端设置密封法兰12;通过端盖11和密封法兰12的配合,使得外壳10内部形成有空腔100。

在该空腔100内设置有场发射装置20,该场发射装置20用于发射电子,发射的电子在电场的作用下形成电子束并快速的射向与外壳10壳壁上的窗口部13,在窗口部13设有电子射出窗组件30,该电子射出窗组件30焊接在窗口部13上并与场发射装置20相对应,在电子射出窗组件30内设置有钛箔31,该钛箔31能够覆盖窗口部13。

这样在钛箔31、端盖11和密封法兰12的共同组合下使得外壳10的空腔100形成一个封闭的空间,然后将整个电子束管放置在真空炉中,在500~600℃的温度下进行烘烤,使空腔100成为真空状态,从而形成真空电子束管。

钛箔31的厚度在0.015mm~0.02mm之间,设置这样薄的钛箔31的主要目的在于能够使得场发射装置20中发射出来的电子束能够穿透该钛箔31,实现对外部物体的改进处理或者消毒处理。

需要说明是,这里的电子束能够打在钛箔31的表面进行透射,但是并不会影响空腔100的真空状态,即钛箔31的存在既能够有效的保证空腔100内的真空状态,又能够使得场发射装置20发射的电子束顺利的透射。

为了保证钛箔31在电子射出窗组件30上连接的稳定性,本实施例中,参见图3,电子射出窗组件30还包括依次叠加设置的压板32、栅板33、密封圈34和焊接块35,其中钛箔31设置在压板32与栅板33之间,可以理解为,电子射出窗组件30从上到下的设置顺序为压板32、钛箔31、栅板33、密封圈34和焊接块35。

这里设置压板32的主要目的在于将钛箔31稳定的压合,使钛箔31能够稳定的贴合在栅板33上,以保证连接的密封性;而密封圈34用于保证栅板33与焊接块35连接的密封和稳定,焊接块35焊接固定在窗口部13上,并保证窗口部13四周密封;通过将上述各个部件采用叠加设置的方式,以便于实现更换。

作为另一实施例,还可以采用仅保留压板32、钛箔31和栅板33的方案,即电子射出窗组件30从上到下的设置顺序为压板32、钛箔31、栅板33,然后将栅板33直接焊接在窗口部13上,保证窗口部13四周的密封;这样的设计方案有利于减少装配步骤,对于保证空腔100内真空的稳定有一定的促进作用。

以上两种方案的设计,均能够保证场发射装置20产生的电子束穿过窗口部13最终达到到钛箔31上实现透射。

同时,在具体的使用过程中发现,钛箔31在大量的电子束的冲击作用下将会产生大量的热量,因此在栅板33上与钛箔31正相对的位置设置了蜂窝状结构的散热网331,这里散热网331的不仅对于电子束的散热具有一定的促进作用,同时还具有均匀电场的作用,这是因为从场发射装置20发射出的电子可能存在一定程度的集中,这样部分集中的电子束经过蜂窝状的散热网331进行分散后,对于电子束均匀的分布透射钛箔31具有一定的促进作用。

可选的,散热网331由无氧铜材料制成。

为了进一步的达到对钛箔31的降温效果,本方案中还在栅板33上设计了冷循环通道,这里的冷循环通道主要指的是在栅板33上设计介质流动的通道,利用介质在栅板33中的流动,来达到对钛箔31的降温效果。

具体的,这里描述的冷循环通道为水冷通道,该水冷通道围绕着散热网331设置,即水冷通道设置在散热网331的四周,该水冷通道设计了进水口和出水口;在场发射装置20进行工作时,往水冷通道内注入水介质,这样使得整个栅板33都处于较低的温度状态,贴在栅板33上的钛箔31也就能够得到有效的降温冷却。

为了实现市场对电子束管结构的多样化需求,本实施例提出了两种结构的真空电子束管,两种结构的真空电子束管的外壳形状不同,但是两者的工作原理基本相同,为了区分这两种真空电子束管,这里将其中一种设计定义为横向真空电子束管,另一种设计定义为竖向真空电子束管,下边对两种真空电子束管的结构做进一步的介绍。

横向真空电子束管,这里将外部高压的输入流向与外壳10的中心轴平行定义为横向。

场发射装置20能够产生电子是利用高压实现的,这里所描述的高压具体是指电压范围在50KV~200KV左右的高压。

具体的,参见图2、图4-图5,在横向真空电子束管中,场发射装置20与密封法兰12之间设置有中空结构的陶瓷连接头40,其中陶瓷连接头40的一端与场发射装置20套接固定,另一端与密封法兰12固定并穿出密封法兰12;场发射装置20通过陶瓷连接头40在外壳10的空腔100内悬空设置。

这里设置陶瓷连接头40和将场发射装置20悬空设置在空腔100内,主要用于起到绝缘的作用,避免场发射装置20与外壳10有直接的接触;同时将陶瓷连接头40设计为中空的结构,外部的高压连接线就可以穿进陶瓷连接头40内并与场发射装置20进行导通连接,这样在高电压的作用下,促使场发射装置20产生电子束。

可选的,陶瓷连接头40的外形呈锥形结构且外表面设置为波纹状,陶瓷连接头40与场发射装置20套接的一端截面直径小于陶瓷连接头40另一端的截面直径;同时中空的陶瓷连接头40可以理解为陶瓷连接头40的内部具有贯孔41,即该贯孔41使得陶瓷连接头40为中空结构,其中,这里的贯孔41设置为与陶瓷连接头40外形相同的锥形结构,并且贯孔41靠近场发射装置20一端的孔径小于贯孔41靠近密封法兰12一端的孔径。

这里将陶瓷连接头40的表面设计成波纹状,同时对陶瓷连接头40的外形和贯孔41做出了相同的锥形结构设计,以增强陶瓷连接头40的耐压等级,提升整个电子束管的安全性;另一方面波纹状的设计使得该陶瓷连接头40具有更加优异的散热性能。

同时在横向真空电子束管中,因为陶瓷连接头40与密封法兰12直接固定连接,这里对密封法兰12的结构还做出了进一步的设计,参见图2、图6-图7,即密封法兰12呈圆盘状,用于封闭外壳10的一端;密封法兰12的中心处设有通孔,陶瓷连接头40穿设通孔实现与密封法兰12密封固定连接,同时密封法兰12面向空腔100的一面为中间低四周高的凹陷结构,通孔就设置在凹陷结构的中心位置。

通过将密封法兰12设计成凹陷结构,使得密封法兰12的中心处变薄,减小陶瓷连接头40与密封法兰12连接处的接触面积,尽量降低高压向外壳10扩散的影响。

通过陶瓷连接头40的绝缘,使得场发射装置20在高压作用下能够稳定的产生并发射电子束。

参见图8,场发射装置20的组成包括包括聚焦头21、芯柱封接筒22、阴极罩23和设置在阴极罩23内的金属丝24。

这里聚焦头21套设在芯柱封接筒22上,主要用于提高聚焦度,同时,聚焦头21与陶瓷连接头40连接的一端设计成喇叭状,使得陶瓷连接头40至少部分被套接在聚焦头21内,需要说明的是,陶瓷连接头40截面面积较小的一端套接在聚焦头21内。

这里提及的聚焦头21、芯柱封接筒22均设置在阴极罩23的外部,以降低对金属丝24产生电子的影响,当然,这里的金属丝24需要与芯柱封接筒22导通连接,以保证外部的高压能够顺利的接入到金属丝24上,使金属丝24升温产生高能电子云外射形成电子束。

阴极罩23包括罩壳本体231和屏蔽罩232,罩壳本体231呈圆筒状,同时在罩壳本体231上开设切口233,使得金属丝24产生的电子云能够顺利向外发射;聚焦头21焊接在阴极罩23的一端,并保证芯柱封接筒22与金属丝24的导通;屏蔽罩232位于罩壳本体231的另一端,该屏蔽罩232呈半球状,在安装到罩壳本体231上时,屏蔽罩232的弧形凸出部分朝外。

这里将罩壳本体231设计成圆筒状以便于对金属丝24产生的电子云进行汇集,同时在罩壳本体231上设置半球状的屏蔽罩232,保证产生的电子云能够充分的汇集到切口233处,实现对外射出。

同时,考虑到金属丝24升温产生高能电子云的密集程度分布不均匀,为了尽量使得电子实现均匀分布的射向电子射出窗组件30内,达到均场的效果,这里在切口233处还设置了栅格网234,该栅格网234固定在切口233内,并且金属丝24位于栅格网234的正下方,这样在金属丝24产生电子云后,电子云经过栅格网234的引导分布,使得产生的电子束能够分布得更加的均匀。

可选的,这里的栅格网234为钼网。

在电子射出窗组件30内内的散热网331同样的具有均分电场的作用,即金属丝24产生电子云后,电子云经过栅格网234进行第一次的引导分布,使得电子分散,然后电子在高压电场的作用下射向电子射出窗组件30内,在经过栅板33上的散热网331时,进行第二次的均匀分散,最后打到钛箔31上,实现透射。

通过两次的分散,降低了电子云的密集程度,使得产生的电子束更加的均匀。

参见图8-图9,金属丝24设置在罩壳本体231是通过灯丝座25实现的,该灯丝座25为长条形,固定设置在罩壳本体231内,金属丝24设置在灯丝座25上,具体的,在灯丝座25上设有多个盲孔251,多个盲孔251沿着灯丝座25的长度方向等距阵列分布,同时,每个盲孔251内均设置有沿其轴向方向延伸的瓷柱252,每个瓷柱252与金属丝24固定,这样多个瓷柱252共同支撑金属丝24。

这里设置瓷柱252的目的在于保证金属丝24的笔直完整,同时利用瓷柱252可以起到绝缘的作用,避免金属丝24与灯丝座25的接触,金属丝24与芯柱封接筒22电导通之后,在高压的作用下就能够顺利的产生电子云。

可选的,这里的金属丝24为钨丝。

竖向真空电子束管,这里将外部高压的输入流向与外壳的中心轴垂直定义为竖向。

竖向真空电子束管的工作原理与横向真空电子束管的工作原理是相同的,同时在结构上的设计也是大同小异;具体的,一、竖向真空电子束管的外壳10结构与横向真空电子束管略有差异;二、场发射装置20的结构上略有差异;下面对以上两点差异做进一步的介绍:

参见图10-图13,竖向真空电子束管的外壳10结构与横向真空电子束管外壳不同之处在于,竖向真空电子束管在外壳10的外壁上设置了向外延伸的高压接入部14,这里的高压接入部14用于安装陶瓷连接头40;可以理解为,在横向真空电子束管中,陶瓷连接头40是直接与密封法兰12固定连接的;但是在竖向真空电子束管中,因为在外壳10的外壁上特地设置了向外延伸的高压接入部14,这样陶瓷连接头40就直接与高压接入部14固定连接,竖向真空电子束管中密封法兰12的存在主要用于方便对金属丝24的更换。

同时,为了保证陶瓷连接头40与高压接入部14的密封稳定连接,在高压接入部14上设有密封盖15,密封盖15呈圆盘状,密封盖15面向空腔100的一面为中间低四周高的凹陷结构;同时密封盖15的中心处设有通孔,陶瓷连接头40穿设通孔并与密封盖15密封固定。

这里将密封盖15设置成中间低四周高的凹陷结构的作用是使得密封盖15的中心处变薄,减小陶瓷连接头40与密封盖15连接处的接触面积,尽量降低高压向外壳10扩散的影响。

竖向电子束管中的场发射装置20中,聚焦头21与罩壳本体231是垂直设置的,而在横向电子束管中,聚焦头21平行设置在罩壳本体231的一端;当聚焦头21与罩壳本体231垂直设置时,罩壳本体231的两端将需要分别设置屏蔽罩232,两个屏蔽罩232镜像对称,保证对电子云的有效汇集。

同时在竖向电子束管中,灯丝座25通过固定块26与罩壳本体231进行固定,这里设置固定块26还有利于聚焦头21的安装,即竖向电子束管中的聚焦头21上还设置了端板211,端板211通过螺丝与固定块26进行固定,实现了聚焦头21与罩壳本体231的固定。

这里通过设计横向真空电子束管和竖向电子束管,对于实际应用的场景中有横向空间、竖向空间时,可以直接的将横向真空电子束管、竖向电子束管进行运用,方便快捷,对于电子束管的轻量化和多样化的使用具有极大的促进作用。

本实施例中,还在横向或者竖向真空电子束管的结构上进行了进一步的设计,设计了一种开放式的电子束管,参见图14。

横向或者竖向真空电子束管的使用必须有一个要求,即需要保证空腔100内部是真空状态,这样的要求就使得在装配好真空电子束管后,必须将其放置在真空炉中,在500~600℃的温度下进行烘烤,使其中空腔100成为真空状态,这样的操作不仅时间长,而且还需要大型真空炉的配合,对于急需使用的需求者来说非常的不方便。

因此考虑到使用的便捷性,可以在横向或者竖向真空电子束管的外壳上直接开设真空抽取部16,这里的真空抽取部实质为真空抽取用的法兰口,该真空抽取部16的存在之后,将不再需要保证空腔100为真空状态,即在待使用时,空腔100通过该真空抽取部16与外部是相通的,只有在使用时,在真空抽取部16上直接安装真空泵(未画出),利用该真空泵实时的抽取空腔100内部的空气,并持续保证空腔内部的真空状态,然后载给场发射装置20通过高压促使其产生电子,并释放电子束。

本实施例提供的开放式电子束管,是在竖向真空电子束管上增设真空抽取部16形成的,在实际的运用中,也可以在横向真空电子束管上增设增设真空抽取部16,这样可以形成电子束管结构的多样化,满足使用者的不同需求。

这里设置的开放式电子束管取消了需要在真空真空炉中进行烘烤的步骤,为使用者提供了更多的选择,使用者可以根据实际情况悬着横向真空电子束管、竖向真空电子束管或者开放式电子束管。

以上所述仅为本发明的较佳实施例,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

- 一种竖向真空电子束管

- 一种金属管件局部真空电子束焊用真空密封装置